| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

PRESCRIPTII TEHNICE PENTRU CONTROLUL CU LICHIDE PENETRANTE A PIESELOR CARE SE INCADREAZA IN CLASA DE RISC 1A, DIN COMPONENTA MATERIALULUI RULANT SI A SUPRASTRUCTURII CAII FERATE

1. GENERALITATI

Scop

Prezenta norma tehnica feroviara stabileste substantele, materialele si echipamentele de examinare, metodele de examinare si cerintele pentru operatorii care efectueaza controlul cu lichide penetrante a pieselor din componenta materialului rulant si a suprastructurii caii ferate care se incadreaza in clasa de risc 1A conform [1].

Domeniu de aplicare

Prezenta norma tehnica feroviara se aplica de catre operatorii economici autorizati ca furnizori feroviari la controlul nedistructiv cu lichide penetrante a pieselor din clasa de risc 1A din componenta materialului rulant si a infrastructurii feroviare in cadrul proceselor de fabricare si reparare a acestor piese, de catre operatorii de transport feroviar, administratorul si gestionarul infrastructurii feroviare, la intocmirea caietelor de sarcini pentru licitatie si de catre AFER in activitatile de omologare/certificare si inspectie a acestor piese.

Controlul cu lichide penetrante pune in evidenta discontinuitatile deschise la suprafata pieselor cum sunt porii, fisurile, suprapunerile de material, lipsa de patrundere ingust deschisa la suprafata cordonului de sudura, crestaturile marginale, exfolierile din materialul de baza si cratere de la piesele turnate, forjate, laminate, sudate, placate, metalizate. Nu se aplica pieselor de orice fel care intra sub incidenta ISCIR.

Controlul cu lichide penetrante nu este eficient atunci cand piesele prezinta suprafete poroase sau zone cu densitate ridicata de pori sau foarte rugoase, datorita dificultatilor de interpretare a indicatiilor developante.

Metoda de examinare cu lichide penetrante completeaza controlul ultrasonic pentru a confirma defectele constatate (fisuri transversale de oboseala, pori, exfolieri, stratificari de material, crestaturi, etc.) punandu-le in evidenta in vederea admiterii sau respingerii in functionare a reperelor respective precum si in zonele in care controlul ultrasonic sau alte metode de control nu pot fi aplicate datorita configuratiei si materialului din care sunt fabricate piesele.

Clasa de risc

Serviciul de control nedistructiv cu lichide penetrante a pieselor din componenta materialului rulant si a suprastructurii caii ferate se incadreaza conform reglementarilor in vigoare in clasa de risc feroviar 1A conform [1].

Sistemul calitatii

Operatorii economici autorizati ca furnizori feroviari care aplica prevederile prezentei norme tehnice feroviare trebuie sa implementeze si sa mentina un sistem de management al calitatii. Control cu lichide penetrante se executa numai de catre operatorii instruiti si calificati si care detin autorizatie de lucru eliberata de Autoritatea Feroviara Romana - AFER in conformitate cu [3]. Lichidele penetrante utilizate trebuie sa fie agrementate tehnic de Autoritatea Feroviara Romana - AFER in conformitate cu [1]. Pentru implementarea sistemului de management al calitatii se poate utiliza conform [2].

Definitii si prescurtari

1.5.1 Definitii

Termenii de specialitate utilizati in prezenta norma tehnica feroviara sunt definiti dupa cum urmeaza:

Penetrant: lichid care are proprietatea de a patrunde in cavitatile fisurilor de pe suprafata unui material si de a ramane in ele in timpul indepartarii excesului de penetrant.

Cantitatea si viteza cu care penetrantul patrunde in discontinuitati depinde de tensiunea superficiala, coeziunea, adeziunea si vascozitatea sa precum si de timpul de penetrare, temperatura si starea materialului si a interiorului discontinuitatii.

Penetrant colorant: lichid de culoare saturata (in general rosie cu un contrast mare), avand proprietatea de a patrunde in cavitatile fisurilor etc, de pe suprafata unui material si de a ramane in ele in timpul indepartarii excesului de penetrant.

Penetrant fluorescent: penetrant care prezinta fenomenul de fluorescenta sub iradierea cu lumina ultravioleta.

Agent emulgator: substanta in general lichida care adaugata penetrantului permite indepartarea sa cu apa.

Penetrant solubil in solventi organici: penetrant care poate fi indepartat prin spalare cu unul sau mai multi solventi organici.

Penetrant cu postemulsionare: penetrant ce poate fi indepartat prin spalare cu apa dupa aplicarea unui agent emulgator.

Degresant: substanta lichida sau in stare de vapori cu proprietati de dizolvare si indepartare a uleiurilor si grasimilor de pe suprafata de controlat.

Capilaritate: capacitatea unor anumite lichide de a patrunde in cavitati mici sau in fisuri.

Fluorescenta: proprietatea unor substante de a emite lumina in timpul absorbtiei unei anumite radiatii cu lungimea de unda λ mai mica decat cea emisa.

Emulsionare: actiune de formare a unui amestec de apa si picaturi foarte fine dintr-un lichid insolubil in apa (penetrantul) sub actiunea unui agent emulgator .

Lumina ultravioleta: radiatie al carui spectru de lungime de unda este cuprins intre 1 mm si 400 mm, uzual 320÷400 mm.

Punct de infiltrabilitate: temperatura cea mai joasa la care, intr-un aparat standardizat se dezvolta din lichidul de analizat in conditii stabilite o astfel de cantitate de vapori incat in creuzet se formeaza un amestec vapori- aer prin aprindere separata.

Indicatie liniara: indicatie la care lungimea este mai mare de cat de trei ori latimea sa.

Indicatie neliniara: indicatie la care lungimea (d = lungimea mai mare) este mai mica sau egala cu de trei ori latimea sa.

Indicatii grupate sunt indicatiile adiacente separate printr-o distanta mai mica decat dimensiunea majora a celei mai mici dintre indicatii. Acestea trebuie sa fie tratate ca o singura indicatie continua.

Sistem de control (sau mediul de control): este constituit din familia de produse utilizate pentru efectuarea controlului cu lichide penetrante si in a carei componenta intra:

penetrantul;

produsul pentru indepartarea excesului de penetrant;

developantul.

Fisura: o intrerupere ingusta de material a carei lungime la suprafata depaseste cu mai mult de 10 ori adancimea iar latimea fisurii este de circa 10 ori mai mica decat adancimea.

Suflura, gol sau cavitate: defecte formate prin degajarea de gaze in special azot, hidrogen, oxigen sau alte gaze obtinute prin reactia sulfului din baza metalica lichida, in cursul procesului de racire datorita scaderii acestor elemente in masa metalica, odata cu racirea solutiei si "inghetarea" lor in masa metalica (incluzionarea) in cursul solidificarii.

Cantitatea de gaze depinde de raportul dintre presiunea si viteza de miscare relativa a gazelor si viteza de formare a germenilor de cristalizare, respectiv de viteza de inaintare a frontului de cristalizare a baii. In ceea ce priveste piesele sudate o tendinta permanenta de formare a suflurilor si porilor se manifesta la sudarea aluminiului si aliajele usoare.

1.5.2. Prescurtari

LP - lichide penetrante;

UV - ultraviolete.

Principiul fizic care sta la baza controlului cu lichide penetrante. Metode de control

Controlul cu lichide penetrante presupune parcurgerea urmatoarelor etape (operatii):

pregatirea suprafetei;

aplicarea penetrantului inclusiv durata de penetrare;

indepartarea excesului de penetrant;

aplicarea developantului inclusiv durata timpului de relevare;

examinarea suprafetelor, interpretarea si inregistrarea rezultatelor;

marcarea pe piesa a defectelor neadmise.

1.6.3 Metode de control cu lichide penetrante

a) Metoda colorarii. Este metoda la care contrastul pentru developarea (relevarea) defectelor este de culoare rosie pe fond alb, aceasta fiind cea mai utilizata.

b) Metoda fluorescenta. Este metoda la care controlul pentru relevarea discontinuitatilor este obtinut prin stralucirea observata in lumina ultravioleta si camp de examinare negru iar controlul uzual este de culoare galben-verde pe fond violet inchis.

c) Metoda activarii cu ultrasunete. Este metoda prin care suplimentul de energie de infiltrare a penetrantului folosit este asigurat cu ajutorul vibratiilor ultrasonore si emisia undelor elastice in mediul de penetrare sau de postemulsionare.

Capacitatea de patrundere se mareste cand se utilizeaza o frecventa mai joasa dar nu mai putin de 20 KHz caz in care se pot obtine efecte perturbatoare. Aceasta metoda de activare cu ultrasunete se aplica mai des in cazul controlului etanseitatii deoarece contribuie la invingerea fortei de aderenta si fortarea procesului de infiltrare a penetrantului. Aceasta metoda este folosita cu rezultate foarte bune si la spalarea suprafetelor capilare de materiale

d) Metoda de control cu lichide penetrante cu trasor radioactiv aplicat. Este metoda la care relevarea discontinuitatilor este obtinuta prin aplicarea tehnicilor radioactive.

Cerinte privind masurile de securitatea muncii, a mediului ambiant si a sanatatii personalului

1.7.1 Masuri privind securitatea muncii

Este interzisa utilizarea si depozitarea substantelor ce formeaza sistemul de control (cele 3 tuburi de spray) langa surse de caldura sau chiar expunerea acestora la soare in apropierea materialelor usor inflamabile datorita temperaturii de inflamabilitate coborate.

Materialele utilizate la controlul cu lichide penetrante sunt otravitoare si toxice de aceea se interzice fumatul in zona in care se efectueaza controlul precum si consumul de apa sau alte lichide alimentare, pentru a evita contactul cu pielea si patrunderea substantelor otravitoare in organism.

La utilizarea lichidelor penetrante se va tine seama de faptul ca:

invelisurile din materiale plastice folosite la protectia anticoroziva sunt atacate de penetrantii fabricati pe baza de alcool;

invelisurile de cauciuc utilizate ca protectie anticoroziva, sunt atacate de penetrantii fabricati pe baza de ulei;

otelurile austenitice sunt atacate de penetrantii ce au in reteta de fabricatie compusi ai clorului;

otelurile cu continut ridicat de nichel sunt atacate de penetrantii care contin in componenta lor sulfuri.

Operatorul care efectueaza controlul cu lichide penetrante trebuie sa aiba o fisa cu date de securitatea muncii, pentru fiecare substanta de examinare si care trebuie sa fie completata conform cerintelor.

1.7.2 Masuri privind protectia sanatatii

Pentru evitarea efectelor nocive asupra personalului care efectueaza controlul cu lichide penetrante, se recomanda respectarea cu strictete a unor masuri minime de protectie individuala si sociala.

La controlul cu lichide penetrante se va evita respiratia directa, deasupra zonei de lucru unde se degaja vapori ai diferitelor componente, intrucat pot avea un efect nociv asupra operatorului.

Obligatoriu se va purta echipament de protectie atunci cand se pulverizeaza sau se manipuleaza lichide penetrante pentru a impiedica ca organismul uman sau parti din el sa vina in contact cu lichidul penetrant sau cu substanta de examinare.

Substantele lichide utilizate la control cu lichide penetrante au de obicei un efect degresant asupra pielii aceasta putandu-se manifesta prin efecte negative, de exemplu: sa narcotizeze dupa respirarea vaporilor.

In cazul in care substanta penetranta intra in contact cu pielea sau ochii, trebuie neaparat respectate indicatiile fabricantului de substante penetrante. Daca aceste indicatii nu sunt la indemana operatorului, trebuie actionat imediat astfel:

a) In cazul cand pielea intra in contact cu substanta penetranta:

se indeparteaza imbracamintea pe zona respectiva;

locurile umezite se spala cu multa apa si se sterg;

se aplica o crema de protectie a pielii;

in caz ca masurile de mai sus nu sunt eficiente, persoana in cauza se trimite la un medic dermatolog.

b) In cazul cand ochii intra in contact cu substanta penetranta:

ochii se stropesc din abundenta cu apa;

persoana respectiva trebuie trimisa insotita la un medic oftalmolog.

Se recomanda evitarea folosirii penetrantilor ce contin pigmenti AZO, deoarece acestia se pot separa in amine ce produc cancer.

In cazul utilizarii lampilor UV, pe piesa de controlat trebuie sa ajunga doar radiatiile UV-A cu o lungime de unda mai mare de 365 mm nepericuloase pentru om (operator) si nu radiatiile cu lungime de unda mica (care sunt folosite in solare si nici lumina vizibila care diminueaza contrastul). Pentru aceasta este necesara o filtrare corecta a partilor din fascicolul UV cu radiatii periculoase.

Lampa UV trebuie astfel pozitionata, incat lumina UV sa nu ajunga direct pe fata operatorului (sa nu cada in ochi, deoarece produce imbatranirea rapida a corneei) si alegand corect filtrul de radiatii sa nu existe nici un pericol pentru operator.

Din motive de siguranta, este de preferat ca operatorul sa aiba antebratele acoperite si sa poarte manusi de protectie.

1.7.3 Echipamente de protectie utilizate

Pentru protectia fetei:

ochelari sau masca de fata;

Pentru protectia mainilor:

manusi;

crema de maini.

Protectia corpului:

salopeta si/sau sort sau combinezon.

Protectia picioarelor:

pantofi de protectie.

1.7.4 Protectia mediului

In majoritatea cazurilor pentru indepartarea substantelor de examinare utilizate in cantitati mici, se va folosii apa, intrucat acestea sunt biodegradabile.

Pentru indepartarea unor cantitati mai mari de substante de examinare, acestea se trec prin site moleculare de ultra filtrare, dupa care se vor anunta statiile de epurare a apelor.

Se recomanda folosirea unui curatitor pe baza de alcool sau amestecuri si nu a celor pe baza de tricloretan sau tricloretilena pura, deoarece acestea au un grad ridicat de contaminare a apei si influenta negativa asupra stratului de ozon. De exemplu: un litru de astfel de substanta poate sa contamineze aproximativ 40 de milioane litrii de apa potabila.

De asemenea trebuie avut grija si la folosirea alcoolului, intrucat acesta arde si chiar daca este diluat in apa multa.

Spatiul de munca unde se executa controlul cu lichide penetrante trebuie sa corespunda din punct de vedere al dispozitiilor, privind utilizarea substantelor periculoase, legea apelor uzate si prescriptiilor de evitare a accidentelor si se vor utiliza sisteme de control etichetate (in general acestea sosesc etichetate si cu instructiunile de utilizare).

Pe eticheta trebuie sa fie inscriptionate cel putin urmatoarele date:

- denumirea produsului;

- numarul sarjei si/sau durata expirarii;

- indicatii de folosire;

- masuri de securitate;

- conditii si durata de depozitare.

Materiale utilizate la controlul cu lichide penetrante

1.8.1 Sistemul de control cu lichide penetrante

Sistemul de control cu lichide penetrante este constituit in cadrul aplicatiilor uzuale, din trei tuburi de spray avand urmatorul continut: (un tub cu solvent-degresant; un tub cu penetrant si un tub cu developant).

Prin sistem de control sau familie de produse se intelege un set cu urmatoarele materiale pentru examinarea cu lichide penetrante:

- solvent sau produs pentru indepartarea excesului de penetrant;

- penetrant;

- developant.

Daca controlul cu lichide penetrante se executa dupa [1] sau [2] penetrantul si produsul de indepartare a excesului de penetrant trebuie sa provina de la acelasi producator.

In tabelul nr. 1 sunt prezentate familiile de produse care sunt agrementate pentru a fi utilizate la controlul cu lichide penetrante, familii carora li se acorda o denumire ce cuprinde:

- tipul;

- metoda si forma produselor de examinare;

- o cifra care indica nivelul de sensibilitate obtinut prin testarea familiei (sistemului de control) pe blocul de referinta nr. 1 descris in [3].

1.8.1.1 Sensibilitatea sistemului de control

Sensibilitatea sistemului de control la examinarea cu lichide penetrante se determina conform prevederilor din [3] pe blocul de referinta nr. 1.

Sensibilitatea sistemului de control se clasifica de la clasa 1 pana la clasa 4 de sensibilitate respectiv clasa 4 fiind cea mai fina si cu o astfel de sensibilitate reusim sa punem in evidenta fisuri avand latimea medie de 0,6 μm iar clasa 1 de sensibilitate reuseste sa puna in evidenta fisuri de 4 μm.

Clasele de sensibilitate sunt urmatoarele:

1- redusa (minima);

2- medie;

3- inalta;

4- foarte inalta.

1.8.1.2 Hotararea sistemului de control

Pentru notarea unei familii de produse se utilizeaza simbolul ce indica tipul lichidului penetrant in tabelul nr.1 nivelul de sensibilitate si standardul care reglementeaza modul de notare.

De exemplu o familie de produse aprobata ce are in componenta un penetrant cu contrast de culoare II, un solvent lichid ca produs de indepartare a excesului de penetrant (C) si un developant pe baza de solvent umed-neapos notat cu (d) si o sensibilitate a sistemului de control de nivel 2 se noteaza astfel: "EN 571-1/IICd-2".

Acest simbol se trece pe desenul piesei care este supusa controlului cu lichide penetrante.

Tabel nr. 1

|

Penetrant |

Produs pentru indepartarea excesului de penetrant |

Developant |

|||

|

Tip |

Denumire |

Tip |

Denumire |

Tip |

Denumire |

|

I II III |

Penetrant fluorescent Penetrant cu contrast de culoare Penetrant mixt (Penetrant fluorescent si cu contrast de culoare) |

A B C D E |

Apa Emulgator lipofil 1 Emulgator pe baza de ulei 2 Clatire cu apa curenta solvent (lichid) Emulgator hidrofil 1 Optional preclatire (apa) 2 Emulgator (diluant in apa) 3 Clatire finala (apa) apa si solvent |

a b c d e |

Uscat Solubil in apa Suspensie in apa Pe baza de solvent (umed neapos) Pe baza de apa sau solvent pentru aplicatii speciale |

|

NOTA: Pentru anumite cazuri este necesar sa se foloseasca un produs de examinare cu lichide penetrante care indeplineste anumite cerinte privind inflamabilitatea, continutul de sulf, halogeni si de sodiu si alti contaminanti. Pentru aceste cazuri se pot utiliza prevederile din [5] . |

|||||

1.8.1.3 Notarea pe desenul de executie a produsului (metodei) utilizat pentru controlul nedistructiv cu lichide penetrante

Procedeul (metoda) de examinare nedistructiva se noteaza in documentatia de executie scrisa si desenata potrivit prevederilor [4] folosindu-se simbolizarea LP care arata ca tipul de controlul este controlul cu lichide penetrante.

Notarea pe desen se realizeaza prin intermediul unei linii de indicatie si a unei linii de referinta duble formata dintr-o linie continua si una intrerupta, ca in figura urmatoare.

Figura nr.1 Notarea pe desen a simbolului ce indica metoda de controlul cu LP

Linia de indicatie se aseaza cu sageata, fie direct pe zona (exemplu:imbinarea sudata) care se doreste a fi examinata, fie pe partea opusa. Pe linia de referinta se noteaza simbolul procedeului de control, lungimea care se controleaza sau numarul examinarii. Daca examinarea se realizeaza de pe partea liniei de indicatie notarea se face pe partea liniei pline de referinta. Daca in schimb examinarea se realizeaza pe partea opusa liniei de indicatie notarea se practica pe partea liniei intrerupte.

1.8.2 Blocuri de testare

1.8.2.1 Blocul de testare nr. 1

Blocul de testare nr.1 se foloseste pentru controlul unor mostre si sarje.

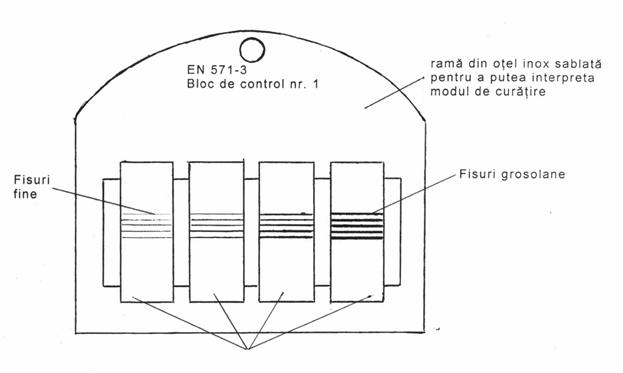

Din punct de vedere constructiv acest bloc de testare de referinta consta dintr-un cadru de baza, pe care sunt fixate patru etaloane cu fisuri prezentat in fig. nr.2 Pentru controlul curatirii intermediare suprafata cadrului in zona dintre etaloanele cu fisuri este sablata.

Suprafata etaloanelor cu fisuri (construite din material de baza austenitic), este nichelata, grosimea stratului scazand de la 100 µm (clasa 1) la 50 µm (clasa 4).

Etaloanele cu fisuri, contin fisuri transversale de marimi diferite produse prin incovoierea tablelor intr-un dispozitiv. Etaloanele cu fisuri sunt caracterizate prin clasele de la 1 la 4, cu scaderea latimii fisurilor, respectiv cresterea sensibilitatii. Astfel latimea medie a fisurilor scade de la 4,0 µm (clasa 1) la 0,6 µm (clasa 4).

Figura nr.2. Bloc de control nr. 1

Pentru a evita luarea unor masurari aleatoare si pentru a asigura o apreciere obiectiva a clasificarii sensibilitatii in cadrul examinarii mostrei de sistem de control, aceasta trebuie sa fie evaluata de catre 2 operatori pe doua blocuri de control nr. 1.

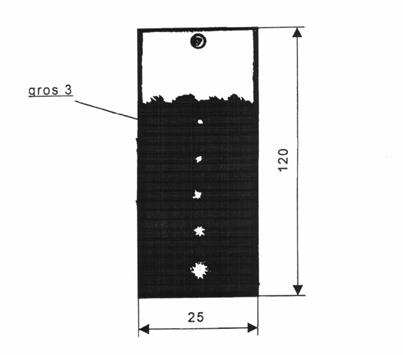

1.8.2.2 Blocul de testare numarul 2

Blocul de testare nr. 2 consta dintr-o tabla de otel inoxidabil austenitic avand dimensiunile de 120 x 25 x 3 mm cromata dur pe una din cele doua suprafete rectificate, cu un strat de cca 150 µm si este sablata in domeniul superior pentru supravegherea curatirii intermediare.

Fisurile se amorseaza prin deformarea plastica la rece a suprafetei cromate ca urmare a imprimarii unei bile la aparatul de duritate Brinell pe suprafata opusa celei cromate. Pentru a obtine pe acest bloc de testare o variatie de latime si lungime a fisurilor amorsate imprimarea se efectueaza cu sarcini diferite, de: 2; 3; 4; 5 si 6 kN. Astfel in zonele corespunzatoare de pe suprafata cromata se genereaza 5 fisuri in forma de stea cu latimea variind intre 1÷2 µm pentru sarcina inferioara de imprimare si 8÷10 µm pentru sarcina maxima de imprimare.

Pentru a putea determina cat mai precis sensibilitatea sistemului de control, latimea fisurilor generate pe acest etalon se masoara la microscop. Pentru determinari comparative sau concomitente se recomanda utilizarea unui etalon similar de lungime dubla (240 mm) siruri de imprimari dispuse simetric.

![]() In figura nr. 3 este prezentat un astfel de bloc de

testare in care fisurile s-au facut vizibile cu un sistem de examinare cu

lichide penetrante fluorescente, cu postemulsionare.

In figura nr. 3 este prezentat un astfel de bloc de

testare in care fisurile s-au facut vizibile cu un sistem de examinare cu

lichide penetrante fluorescente, cu postemulsionare.

In imaginea marita de 3000 de ori a zonei cu fisuri de pe blocul nr. 2 se observa cum se rupe stratul de crom prin apasarea bilei strat care este comparativ cu materialul austenitic de baza foarte fragil iar adancimea fisurii corespunde unei grosimi de strat de circa 70 µm.

Aspectul stratului de crom fisurat in centrul unei fisuri in forma de stea (avand latimea fisurii de circa 1,7 µm) este prezentat in fig.nr. 4.

Fig.nr. 4. Aspect al statului de crom fisurat in centrul unei fisuri in forma de stea

Latimea fisurilor scade cu reducerea diametrului stelei, astfel incat diametrul stelelor scoase in evidenta este o masura pentru aprecierea sensibilitatii sistemului de substante de control sau al familiei de produse.

Blocul de control nr.2 se utilizeaza pentru verificarea calitatii (omogenitatii) loturilor de lichide penetrante sau la compararea diferitelor substante de control.

1.8.2.3 Bloc de testare tip B (optional functie de aplicatii)

Acest bloc de testare consta dintr-o tabla de dimensiuni 100 x 70 mm care prezinta pe suprafata de examinare, un strat de nichel gros de 30 µm si un strat de crom cu grosimea de 0,5 µm.

Datorita tensiunii de intindere se produc in strat numeroase fisuri transversale. Pentru comparatie tabla este impartita printr-o taietura simetrica in doua jumatati.

Latimea fisurilor este pe toata suprafata de control 1,5 µm iar adancimea de 30 µm.

In figura 5 este prezentat blocul de control tip B utilizat la compararea a doua sisteme echivalente de examinare cu lichid penetrant fluorescent.

![]()

![]()

Figura nr.5. Compararea a doua familii echivalente de examinare cu LP fluorescente pe blocul de testare tip B

Pentru realizarea blocurilor de testare nr.1, nr.2 si tip B se pot utiliza prevederile din [5] si [6].

1.8.2.4 Bloc de testare ASME (optional functie de aplicatii daca este cerut prin specificatiile de produs)

Blocul de testare se utilizeaza pentru etalonarea procedeului de control cu lichide penetrante cand se controleaza piesa in afara domeniului de temperatura 15÷50oC. Etalonarea stabileste durata de penetrare si developare, care permite prin comparatie obtinerea unor indicatii similare cu cele obtinute la temperaturi normale.

Blocul de testare ASME este confectionat din aliaj de aluminiu laminat tip 2024, de dimensiuni 80 x 50 x 10 mm.

Fiecare suprafata a corpului de testare se va marca cu creion termocrom pentru temperatura de 510oC pe o zona de Ø 25 mm.

Cele doua suprafete se vor incalzi cu o flacara cu arzator Bunsen la 510÷520oC, de pe partea opusa, dupa care piesa se va raci brusc in apa, pentru a se genera fisuri.

Dupa racire se prelucreaza un canal de 2 x 1,5 mm pentru a determina zonele A si B si se produce o retea de fisuri fine a caror latime si adancime au dimensiuni diferite si nu sunt reproductibile asa cum se observa in figura nr. 6.

Figura nr 6. a) Bloc de testare ASME utilizat pentru comparatia a doua familii de examinare cu LP fluorescente. b) Dimensiunile blocului de testare.

Acest bloc de testare se utilizeaza astfel:

Daca temperatura suprafetei de examinat este mai mare de 50oC se incalzeste zona B a corpului la temperatura respectiva si se aplica tehnologia de control prescrisa. In paralel zona A se controleaza la temperatura de 15÷30oC. Daca temperatura de examinat este sub 15oC, se raceste zona B a corpului si solutiile folosite la temperatura respectiva si se procedeaza in continuare ca in cazul precedent.

Daca prin comparatie, indicatiile de discontinuitate din zona A sunt similare cu cele din zona B, procedeul poate fi aplicat la temperatura respectiva in conditii identice.

1.8.2.5 Bloc de control cu fisuri naturale (optional functie de aplicatii daca este cerut prin specificatiile de produs)

Piesele cu fisuri naturale pot servi in anumite conditii drept bloc de testare pentru compararea si alegerea unor sisteme de materiale de examinare.

Pentru acest lucru trebuie indeplinite conditiile:

- tipul si pozitia defectelor trebuie sa fie cunoscute;

- o utilizare multipla este posibila numai daca fisurile naturale nu contin reziduuri de la controlul precedent.

Utilizarea pieselor cu defecte naturale ca blocuri de testare la un control de serie ofera fata de blocurile de testare cu fisuri artificiale avantajul ca starea suprafetei de examinare, materialul, dimensiunile si forma defectelor sunt cele reale, ceea ce permite alegerea celui mai bun sistem de lichide penetrante.

1.8.2.6. Scopul utilizarii blocurilor de testare.

Cu exceptia blocului de testare nr. 1 toate blocurile de testare descrise servesc la compararea, alegerea si supravegherea sistemelor de examinare cu lichide penetrante. Cu ajutorul corpurilor de testare pot fi constatate fara mari cheltuieli cu tehnica de masurare, modificarile survenite in proprietatile fizice ale materialelor de examinare ca urmare a imbatranirii si impurificarii acestora.

Tot cu ajutorul acestor blocuri de testare este posibil sa se documenteze efectele unei efectuari modificate a examinarii (de exemplu durata de penetrare si developare, metoda de curatire intermediara) asupra sensibilitatii unui sistem de examinare. Comparatia se face ori cu doua blocuri similare de testare ori printr-o fotografie comparativa.

Blocul de testare nr.1 permite singur dintre toate corpurile de testare descrise o clasificare a materialului de examinare.

Latimile si adancimile fisurilor se afla in domeniul limita a sensibilitatii de evidentiere a sistemelor de examinare. Confectionarea blocurilor de testare si alegerea etaloanelor cu fisuri se face foarte costisitor prin aprecierea latimii indicatiei, a formei si numarului fisurilor precum si intensitatea indicatiei.

Suplimentar se determina latimile fisurilor prin sondaj cu microscopul electronic cu baleiaj.

Nota: Sensibilitatea determinata pe corpurile de testare este doar conditionat transferabila pe piesele de examinat.

1.8.2.7. Conditii de depozitare a corpurilor de testare

Corpurilor de testare, intre utilizari succesive, se vor depozita intr-un solvent adecvat, curat. Inainte de utilizare trebuie avut grija ca solventul existent in fisuri de la utilizarea anterioara sa fie evaporat.

Cercetari experimentale folosind blocul de etalonare, au pus in evidenta influenta exercitata de temperatura respectiv de latimea fisurii asupra sensibilitatii controlului.

1.8.3 Echipamente auxiliare utilizate la controlul cu lichide penetrante

Pentru evaluarea rezultatelor controlului cu lichide inregistrate si pentru efectuarea unor inregistrari se utilizeaza urmatoarele echipamente auxiliare:

a) Lampi de produs lumina ultravioleta

Lampile pentru produs lumina ultravioleta sunt pentru controlul ce utilizeaza penetranti fluorescenti si trebuie sa indeplineasca urmatoarele conditii tehnice la masurarea intensitatii luminii UV neagra si vizibila in domeniile:

- 320 ÷380 nm in μw/cm2 pentru UV Neagra;

- 320÷700 nm raspuns fotometric.

b) Pistoale de pulverizare sau spalare sau pistol de pulverizare electrostatica

Se utilizeaza numai daca este cerut prin specificatia de produs.

c) Incinte de vizualizare

Se utilizeaza numai daca este cerut prin specificatia de produs la examinarile ce utilizeaza penetranti fluorescenti.

d) Termometre pentru a verifica intervalul de temperatura intre -150 ÷ +600

e) Lupe

f) Aparate foto, pentru fotografierea dupa developare

Se utilizeaza numai daca este cerut prin specificatia de produs.

g) Camere de luat vederi

Se utilizeaza numai daca este cerut prin specificatia de produs.

2. LISTA PIESELOR DIN COMPONENTA MATERIALULUI RULANT SI A INFRASTRUCTURII FEROVIARE SUPUSE CONTROLULUI CU LICHIDE PENETRANTE

2.1 Lista pieselor din componenta materialului rulant

Piesele din componenta materialului rulant feroviar care sunt controlate cu lichide penetrante se impart in urmatoarele categorii:

a) piese care se controleaza numai cu lichide penetrante:

pivoti (tip 2057, 1947, 70050, 8842, 21047, 2047, 90000 etc.);

penduli oscilanti - pentru vagoanele de calatori de toate tipurile ;

furca de suspensie boghiu LDE 2100 CP;

bolt - de la carligul de tractiune a LDE 2100 CP;

bolt articulatie cupla motoare diesel LE 5100 kW;

came admisie - evacuare;

came pentru pompa de injectie LDE 2100 CP;

cap bara filetat boghiu LE 5100 kW;

bieleta (tija si ochi) motoare diesel;

cartere motoare diesel;

arbori cotiti la motoare diesel;

arbore torsiune motor electric de tractiune (la cota de fretare) LE 5100 kW;

coroana dintata de la angrenajul de tractiune a LE 5100 kW;

roata dintata de la angrenajul motorului electric de tractiune a LE 5100 kW;

pinion Z15 de la angrenajul de tractiune a LDE 2100 CP;

carlig de tractiune;

cupla Schafenberg (toate tipurile de locomotive si automotoare);

biela locomotiva (locomotiva diesel de manevra 120 CP si LDH 250 CP);

piesele de la vagoanele de marfa;

bara lunga;

placi ovale tractiune continua;

bare de ghidare (2) cu ochi si filet de la tractiune discontinua;

bara centrala tip C;

cazanele de la locomotivele cu abur, la care controlul se face cu raze X (Roentgen).

b) piese care au fost controlate ultrasonic si s-au obtinut indicatii despre existenta unor fisuri exterioare (reexaminare cu lichide penetrante in vederea confirmarii existentei acestor fisuri):

osii axa, osii montate de la toate tipurile de vehicule feroviare, indiferent de ecartament;

roti monobloc;

piesele componente ale aparatului de tractiune;

foi principale din componenta arcurilor in foi;

supape de admisie-evacuare de la motoarele diesel;

bare furcate (bare de tractiune) toate tipurile (exclusiv PKP-la care se face numai cu lichide penetrante).

c) piese care se controleaza prima data cu lichide penetrante si in cazul in care nu se obtin indicatii despre existenta unor fisuri exterioare, acestea se supun in continuare unui control ultrasonic (daca se obtin indicatii despre existenta unor fisuri exterioare, piesele se rebuteaza);

pendulii oscilanti de la vagoanele seria 70.000.

d) controlul sudurilor ce nu intra sub incidenta ISCIR, respectiv:

suduri la cadru vagon;

garda locomotivelor;

balamale usi acces exterior;

aparate ciocnire;

bare de tractiune legare;

sudarea inimii sinelor la aparatele de cale.

2.2 Lista pieselor din componenta infrastructurii feroviare

sina si aparate de cale;

inimi de incrucisare la aparatul de cale la fabricatie;

suduri la sina;

suduri la poduri (grinzi);

tabliere metalice in constructie sudata.

3. Principalele operatii la controlul cu lichide penetrante (procedura de examinare)

Daca examinarea cu lichide penetrante face obiectul unei clauze contractuale procedura trebuie pregatita si aprobata inaintea aplicarii si in principiu trebuie sa contina urmatoarele operatii:

Pregatirea si precuratarea suprafetei piesei de controlat. Aceasta operatie trebuie sa garanteze ca suprafata de examinat este eliberata de reziduuri si ca penetrantul poate patrunde in discontinuitatile ce erup la suprafata materialelor de control. Curatirea poate fi efectuata prin metode mecanice si chimice si are drept scop indepartarea uleiului, ruginii, grasimii sau vopselelor. Uscarea trebuie efectuata astfel incat sa nu ramana nici apa si nici solvent in discontinuitati.

Aplicarea penetrantului si asteptarea duratei de penetrare. Dupa aplicare durata de asteptare este cuprinsa intre 5÷60 minute in functie de penetrantul utilizat tinand cont si de indicatiile fabricantului. Se urmareste cu atentie ca penetrantul sa nu se usuce pe timpul duratei de penetrare.

Indepartarea excesului de penetrant. Aceasta operatie se face cu apa, solventi sau emulgatori si trebuie avut grija sa nu fie indepartat penetrantul din discontinuitati. Trebuie sa ramana suficient penetrant captiv in discontinuitati.

Verificarea indepartarii excesului de penetrant.

Uscarea

Aplicarea developantului trebuie sa se faca cat mai uniform pe suprafetele reperului de interes care se examineaza si asteptarea timpului de developare.

Inspectia si marcarea zonelor cu defecte care depasesc criteriul de admisibilitate in exploatare.

Inregistrarea rezultatelor controlului cu lichide penetrante trebuie sa cuprinda:

descriere;

desen;

fotografiere sau inregistrare video.

Intocmirea/redactarea raportului de control cu lichide penetrante.

3.1 Pregatirea si curatarea suprafetelor in vederea efectuarii controlului cu lichide penetrante

In tabelul nr. 2 sunt prezentate sursele de contaminare a suprafetei piesei controlate, efectele rezultate ca urmare a acestei contaminari, in ceea ce priveste evaluarea controlului cu lichide penetrante si recomandari pentru pregatirea suprafetei piesei ce se controleaza.

Tabel nr. 2

|

Surse de contaminare a suprafetelor reperelor ce se controleaza cu LP |

Efectul datorat sursei de contaminare |

Metodele cele mai eficiente de curatire |

|

- straturi protectoare de vopsea - crusta de oxizi, exfolieri, zgura |

acoperirea discontinuitatilor si obtinerea de indicatii false (controlul este neconcludent) |

spalarea cu solventi organici pentru indepartarea impuritatilor organice (grasimi, uleiuri, vopsele) |

|

- pelicula de apa sau condens - resturi active de acizi sau baze |

reducerea concludentei indicatiilor de discontinuitate iar in cazul resturilor de acizi si baze se reduce si efectul de fluorescenta. Prezenta apei in fisuri face sa creasca tensiunea superficiala care conduce la reducerea capacitatii de infiltrare a penetrantului |

insuflarea cu aer sub presiune, spalarea cu detergenti care nu reactioneaza cu materialul controlat pentru indepartarea impuritatilor |

|

- tratamente superficiale de fosfatare, cromare, brunare etc, |

reducerea concludentei indicatiilor de discontinuitate |

suflare cu aer sub presiune si decaparea cu baze incalzite sau acizi |

|

- resturi de lichide penetrante ramase de la examinarile anterioare |

obtureaza discontinuitatile si conduc la obtinerea de indicatii false |

suflare cu aer sub presiune si spalarea cu solventi organici |

|

- prezenta unor straturi de substante organice, uleiuri, grasimi |

conduc la falsificarea indicatiilor de la defectele deschise la suprafata |

spalare cu solventi organici sau cu baze sau acizi de concentratie scazuta |

|

- suprafetele reliefate avand o rugozitate excesiva |

conduc in general la obtinerea de indicatii false |

prelucrari mecanice, slefuire, rectificare urmata de atac chimic |

Procedeele mecanice de prelucrare si de tratare a suprafetei influenteaza rezultatul examinarii la controlul cu lichide penetrante astfel:

in situatia cand suprafetele pieselor supuse controlului au fost de prelucrare prin aschiere sau au fost prelucrate mecanic, defectele pot fi inchise (astupate) pentru ca materialul suprafetei poate fi deformat plastic peste deschiderea defectului si in felul acesta actioneaza ca etansare. Acest comportament afecteaza mai mult reperele confectionate din metale moi (aluminiu sau titan). Aceste repere in general sunt supuse proceselor de prelucrare cum ar fi rectificarea glisanta, iar pentru a imbunatati calitatea suprafetei, uneori se executa o sablare cu bile pentru a ecruisa suprafata acestor piese. Piesele din otel prelucrate prin aschiere de obicei se slefuiesc ulterior (rectificare sau honuire) pentru a indeparta rizurile de prelucrare, de aceea in cazul acestor repere examinarea cu lichide penetrante poate fi prescrisa numai dupa ce este studiat in detaliu procesul de fabricatie si poate urma si direct dupa unul din procedeele mecanice, dar in general controlul cu lichide penetrante se aplica numai dupa ce defectele au fost descoperite printr-un atac chimic corespunzator.

suprafata care se controleaza trebuie sa fie uscata si curatata de oxizi, zgura, nisip, spanuri, uleiuri, vopsea, apa, resturi de baze sau acizi. Prezenta apei in discontinuitati provoaca marirea tensiunii superficiale si conduce la reducerea capacitatii de infiltrare a lichidului penetrant. Acest efect este produs in mai mare masura atunci cand se folosesc lichide penetrante post emulsificatoare neindepartate corespunzator. Suprafetele acoperite cu grasimi, uleiuri, vopsele nu permit sau ingreuneaza patrunderea penetrantului in defecte, iar suprafetele umede pot dilua lichidul penetrant, afectandu-i proprietatile.

dupa spalare si curatare se recomanda, uscarea suprafetelor cu jet de aer cald, deoarece solventii ramasi in discontinuitati, ingreuneaza accesul si influenteaza in acest fel patrunderea penetrantului.

Pentru a evita unele erori la realizarea controlului cu lichide penetrante, firmele producatoare livreaza seturi de flacoane care pe langa penetranti si developanti, contin solventii necesari pentru spalare si degresare.

3.2 Aplicarea penetrantului si durata de penetrare

Exista mai multe metode de aplicare a penetrantului functie de aplicatie cum ar fi:

prin pulverizare mecanica la inalta presiune cu aer comprimat;

prin pulverizare utilizand tuburi cu spray;

prin aplicare cu pensula;

prin imersiune;

prin pulverizare electrostatica.

Piesele ce se controleaza vor fi pozitionate astfel incat sa fie evitate scurgerile de penetrant, iar pelicula de penetrant aplicata trebuie sa fie in strat subtire si uniform dispersat pe suprafata piesei.

Pentru aplicarea penetrantului, temperatura suprafetei piesei trebuie sa fie de minim +50C iar pentru lichidele uzuale de +150C.

Sensibilitatea controlului cu lichide penetrante poate fi marita, daca suprafata supusa controlului este incalzita la cel mult 500÷600C datorita dilatarii discontinuitatilor si scaderii presiunii din interiorul lor, favorizand mult capilaritatea.

Daca examinarea se executa intre 50÷150C, durata de penetrare creste de circa 2-3 ori.

Trebuie evitat pe cat posibil controlul la temperaturi mai mici de +50C, deoarece necesita utilizarea de penetranti speciali si de masuri tehnologice deosebite in realizarea controlului.

Timpul de penetrare depinde de calitatea penetrantului, tipul materialului examinat, temperatura piesei. La temperatura ambianta acest timp este cuprins intre 5÷30 minute si este indicat de producatorul penetrantului.

La materialele ceramice, plastice, sticla timpul de penetrare se situeaza la limita inferioara, iar la materialele metalice, piese turnate, forjate sau laminate, timpul de penetrare se situeaza la limita superioara.

In cazul pieselor din oteluri crom-nichel timpul de penetrare este cuprins intre 1-2 ore.

La penetrantii cu postemulsionare se folosesc doua tipuri de agenti emulgatori, care fac posibila indepartarea dupa durata de penetrare a excesului de penetrant de pe suprafata controlata, si anume:

emulgator hidrofil pe baza de apa;

emulgator lipofil pe baza de ulei.

Emulgatorii sunt aplicati dupa incheierea duratei de penetrare peste pelicula de penetrant existenta pe suprafata piesei ce se controleaza.

Emulgatorii hidrofili difuzeaza foarte putin in penetrant, pentru ca moleculele de detergent ale acestora actioneaza la suprafata piesei, curatind progresiv si avand o eficienta ridicata. Drept urmare durata de penetrare a emulgatorului hidrofil este foarte mica.

Dilutia in apa unui astfel emulgator este de aproximativ de 1÷250.

Emulgatorul lipofil difuzeaza penetrantul pe baza de solvent organic.

Viteza de difuzie este in functie de vascozitatea emulgatorului lipofil si este cuprinsa intre 2÷4-5 minute, pentru emulgatorul lipofil de vascozitate mica respectiv ridicata.

Nota: Pentru penetrantii tip spray, inainte de aplicare se recomanda agitarea flaconului pentru unifomizarea continutului.

3.3 Indepartarea excesului de penetrant

Dupa pregatirea suprafetei controlate, indepartarea stratului de penetrant in exces este o operatie destul de delicata deoarece, o spalare prea intensa ar duce la scoaterea penetrantului din discontinuitati si implicit la falsificarea rezultatelor controlului, iar o spalare insuficienta face sa ramana penetrant pe suprafata piesei de controlat ducand de asemenea la indicatii false.

Excesul de penetrant se indeparteaza dupa expirarea duratei de penetrare respectiv de emulsionare utilizand mai multe tehnici functie de penetrantul utilizat:

1. Penetrantii solubili in apa si cei cu postemulsionare se indeparteaza cu apa , prin clatire, pulverizare sau cu jet de apa, dupa care suprafata se sterge folosind tampoane fara scame.

Daca pentru indepartarea excesului de penetrant se utilizeaza un jet de apa calda, acesta nu trebuie sa aiba temperatura mai mare de 500C, iar presiunea jetului nu trebuie sa depaseasca 22,5 bar.

Operatia de indepartare a excesului de penetrant, trebuie efectuata pana la indepartarea totala a fondului colorat respectiv fluorescent, avand grija sa nu fie indepartat excesiv penetrantul astfel incat sa ramana suficient penetrant captiv in discontinuitati.

Nota: In cazul penetrantilor cu postemulsionare, daca indepartarea surplusului nu este corespunzatoare datorita emulsionarii insuficiente portiunea respectiva a piesei ce se controleaza, se usuca si se reia operatia de control incepand cu aplicarea penetrantului.

2. Penetrantii solubili in solventi organici se indeparteaza astfel:

se sterge suprafata cu o carpa fara scame utilizandu-se cat mai mult penetrant posibil;

se aplica solventul prin tamponare sau pulverizare si se sterge imediat cu o carpa uscata, pana la disparitia fondului colorat sau fluorescent, avand grija sa nu se efectueze o curatare excesiva.

3.4 Verificarea indepartarii excesului de penetrant

Aceasta operatie se efectueaza in cadrul etapei de indepartare a excesului de penetrant si uscare, cand suprafata de examinat este verificata vizual pentru a constata daca sunt reziduuri penetrante.

Pentru penetrantii fluorescenti, aceasta operatie trebuie efectuata sub o sursa UV-A (sursa de lumina ultravioleta), iradierea UV-A pe suprafata de examinare nu trebuie sa fie sub 3W/m2.

Excesul de penetrant se considera ca a fost indepartat corespunzator daca a condus la indepartarea totala a fondului colorat respectiv fluorescent.

3.5 Uscarea

Dupa indepartarea excesului de penetrant se realizeaza uscarea suprafetei. Uscarea suprafetei se poate face prin evaporare naturala sau accelerata (incalzirea piesei), suflare cu aer cald intr-un interval maxim de 15 minute de la indepartarea excesului de penetrant.

La uscarea accelerata trebuie avut grija ca temperatura piesei sa nu depaseasca 500C.

Pentru a facilita o uscare rapida trebuie indepartati toti stropi de apa de pe piesa.

Daca pentru procesul de uscare se foloseste aerul comprimat, trebuie avut grija ca acesta sa nu contina apa si ulei iar presiune pe suprafata piesei supusa uscarii trebuie sa fi mentinuta cat mai redusa posibil. Metoda de uscare rapida a piesei trebuie aplicata astfel incat sa se asigure ca penetrantul patruns in discontinuitati nu se usuca.

Procesul de uscare dupa indepartarea penetrantului se considera incheiat in momentul disparitiei petelor de umezeala.

Nota: se va evita uscarea excesiva deoarece exista riscul de crestere a vascozitatii lichidului penetrant din discontinuitati, ceea ce poate conduce la obtinerea de indicatii false in cadrul operatiei de developare.

3.6 Aplicarea developantului si asteptarea timpului de developare

Imediat dupa uscare se aplica developantul, daca este pulbere prin presarare, pulverizare sau electrostatic, urmarindu-se sa se obtina un strat cat mai fin si uniform.

Developantii in suspensie se aplica prin pulverizare, imersare sau cu pensula.

Trebuie evitata depunerea de straturi groase deoarece poate fi prejudiciat procesul de developare in special in cazul discontinuitatilor foarte fine.

Pentru developantii tip spray, inainte de aplicare se recomanda agitarea flaconului pentru uniformizarea continutului.

In general timpul de developare este cu circa 50% mai mic decat timpul de penetrare, fiind indicat de catre firma producatoare. Acest timp este cuprins, de regula, intre 10÷30 minute.

Daca prin contract se cere fixarea prin fotografiere se recomanda folosirea unui developant special cu rezistenta ridicata la spalare.

In situatia ca developantul nu este solubil in apa, suprafata trebuie bine curatata si uscata.

De asemenea, pentru a nu diminua fluorescenta penetrantului absorbit, temperatura de uscare nu trebuie sa depaseasca 60oC.

3.7 Inspectia si marcarea zonelor cu defecte care depasesc criteriul de admisibilitate in exploatare (examinarea suprafetei controlate)

Pentru a evita obtinerea unor indicatii neconcludente datorate unei absorbtii excesive a penetrantului la suprafata piesei, examinarea suprafetei trebuie sa inceapa din momentul in care s-a aplicat developantul.

Trebuie excluse indicatiile false de defect provenite fie din lipsa de experienta fie din neglijenta aplicarii corecte a tehnologiei de control. In caz de dubiu suprafata trebuie spalata cu grija si se repeta procedura.

Pentru examinarea pieselor trebuie indeplinite urmatoarele conditii de iluminare si adaptare. Pentru reperele ce sunt controlate cu penetranti colorati, examinarea se face in lumina difuza, asigurandu-se o iluminare de 300 - 500 lx , prin folosirea unui tub fluorescent de 80 - 100 W la distanta de cca. 1m. In cazuri speciale iluminarea poate ajunge la 1000 lx.

Suprafetele controlate cu penetranti fluorescenti se examineaza in lumina ultravioleta sau lumina neagra cu lungimea de unda de 320 - 400 nm in incaperi slab luminate sau intunecate sau in instalatii de control. Drept sursa de lumina neagra se poate utiliza lampa incandescenta sau lampa fluorescenta sau lampa cu vapori de mercur care este lampa cel mai frecvent folosita.

Masa pe care se pun piesele care se examineaza si fondul incaperii trebuie sa fie de culoare neagra, iar iluminarea obisnuita este 10÷20 lx. Uneori se poate atinge si 30 de lx.

Valorile indicate mai sus au ca scop sa realizeze un raport cat mai favorabil al luminiscentei penetrantului fluorescent

In general examinarea in lumina ultravioleta nu pune probleme speciale de protectie pentru personal, dar daca durata contactului cu lumina ultravioleta este de cateva ore, trebuie protejata partea expusa cu manusi sau cu ungere cu crema speciala.

Inainte de examinare, ochii operatorului trebuie sa se obisnuiasca cu lumina mediului in care se face examinarea cel putin 5 la 10 minute.

Distanta de examinare se recomanda sa fie intre 0,4÷0,5 m.

Operatorii care lucreaza in lumina ultravioleta din punct de vedere oftalmologic trebuie sa aiba o capacitate de adaptare la intuneric, o capacitate de mentinere a acuitatii vizuale fara oboseala prematura.

La examinarea suprafetelor pieselor controlate se pun in evidenta urmatoarele tipuri de indicatii de discontinuitate, aceste materializandu-se prin aparitia unei cantitati de penetrant pe fondul developantului.

Indicatiile relevate prezentate in fig. 6 se grupeaza in 2 categorii:

indicatii liniare (apar sub forma de linie continua care se lateste in timp);

indicatii rotunde sau eliptice.

Indicatiile liniare se obtin de la urmatoarele tipuri de defecte: fisuri foarte fine de oboseala, fisuri produse la rece, de la suprapunerile de material si lipsa de patrundere, apar sub forma de linie continua ca in fig. 6 a) respectiv 6 c).

c d b a

![]()

e f

![]()

![]()

|

h |

Fig. nr.6 - Tipuri de indicatori de la defecte

Fisurile termice fine apar de obicei sub forma ramificata ca in fig. 6 b). Fisurile determinate de fenomenul de coroziune sub tensiune, apar grupate formand o retea ca in fig. 6 e).

Porii apar in general sub forma de puncte ca in fig. 6 g) sau cand sunt grupati mai multi la olalta apar sub forma de cuib ca in fig. 6 h) sau tenta de culoare.

Fisurile ce apar in urma polizarii unor suprafete dure, apar scurte si sunt grupate pe o suprafata mica ca in fig. 6 d).

Greu de interpretat sunt fisurile larg deschise pentru ca in aceste situatii fenomenul de capilaritate este estompat obtinandu-se tente si nuante de culoare.

Marimea discontinuitatii poate fi aproximata imediat dupa aplicarea developantului recomandandu-se de obicei evaluarea dupa curatarea piesei. O informatie despre adancimea si deschiderea discontinuitatii este data de culoarea contrastului, si anume:

un contrast rosu spalacit (decolorat) indica o discontinuitate superficiala fina;

un contrast rosu inchis indica prezenta unei discontinuitati adanci si mai larg deschise.

In figura nr.7 este prezentat un exemplu de control cu lichide penetrante aplicat unui capat de osie cu fisura transversala de oboseala in zona fusului. Fisura a fost descoperita la controlul ultrasonic din capat cu palpatorul ASW-29, iar controlul cu lichide penetrante se face pentru punerea in evidenta a defectului descoperit in vederea retragerii din circulatie a osiei si casarii.

Pori grupati Fisura longitudinala de natura termica Por izolat Fisura transversala de

oboseala

![]()

![]()

![]()

Figura nr. 7 Cap de osie tip A2 controlat cu lichide penetrante

Dupa examinarea vizuala a suprafetei developate se trece la marcarea pozitiei discontinuitatii, iar dupa marcare se curata suprafata de penetrant si developant dupa care se examineaza din nou vizual pentru evitarea interpretarii eronate a unor indicatii false provenite dintr-o aplicare incorecta a tehnologiei de curatare si de relevare.

Curatarea finala si protectia suprafetei piesei controlate daca este ceruta prin contract.

3.8 Inregistrarea rezultatelor controlului cu lichide penetrante

Inregistrarea rezultatelor controlului cu lichide penetrante se poate face dupa una din urmatoarele metode.

3.8.1 Descriere scrisa.

3.8.2 Desen.

3.8.3 Fotografiere sau inregistrare video.

3.9 Intocmirea/redactarea raportului de examinare cu lichide penetrante

Raportul de examinare trebuie sa contina cel putin urmatoarele informatii:

a) informatii despre piesa examinata:

denumirea piesei;

dimensiunile piesei;

materialul din care este confectionata piesa;

starea suprafetei piesei;

faza de fabricatie;

b) scopul examinarii:

c) denumirea familiei de produse utilizate pentru controlul cu lichide penetrante cu indicarea producatorului, denumirea produsului si numarul lotului;

d) documentul dupa care se efectueaza examinarea (instructiuni de control, standard, specificatie tehnica, procedura, etc.);

e) indicarea abaterilor fata de instructiunile de examinare;

f) rezultatul examinarii, numele operatorului care a efectuat controlul si data la care a fost efectuat controlul.

In anexa nr. 1 este dat un exemplu de model de raport de examinare la controlul cu lichide penetrante.

In anexa nr. 2 este prezentata schema bloc cu etapele principale la examinare cu lichide penetrante atunci cand se utilizeaza diverse familii de produse.

La fiecare punct de lucru unde se efectueaza controlul cu lichide penetrante va exista un registru in care se inregistreaza rezultatele controalelor cu lichide penetrante intocmit dupa urmatorul model:

|

Nr. crt |

Data efectuarii controlului LP/nume operator |

Tipul reperului examinat |

Familia de produse utilizata |

Nr. raportului de examinare |

Rezultatul obtinut |

Descriere defect |

Obs. |

Semnatura |

Nota: La rubrica descriere defect se va face o schita a defectului neadmis, iar la rubrica observatii se va scrie tipul defectului.

4. Clase de calitate, niveluri de inregistrare si criterii de acceptare la examinarea pieselor laminate, forjate, sudate supuse controlului cu lichide penetrante.

In functie de norme de produs sau acordurile de incheiere intre furnizor si client o discontinuitate poate fie imperfectiune fie defect, functie de marimea admisa de clasa de calitate prescrisa.

Pentru examinarea unei piese forjate din otel sau ale unei parti dintr-o piesa forjata se aplica 4 clase de calitate [7].

In tabelul nr. 3 sunt date criteriile de acceptare pe clase de calitate pentru piesele forjate la controlul cu lichide penetrante.

TABEL 3

Parametru |

Clasa de calitate |

|||

|

Nivel de inregistrare, mm2) | ||||

|

Lungimea L maxima admisibila a indicatiilor liniare izolate si lungimea Lg maxima admisibila a indicatiilor grupate, mm2) | ||||

|

Lungimea cumulata maxima admisibila a indicatiilor liniare in suprafata de referinta, mm2) | ||||

|

Marimea maxima admisibila pentru indicatiile circulare izolate, mm2) | ||||

|

Numarul maxim admisibil de indicatii in suprafata de referinta 3) | ||||

|

1) Clasa de calitate 4 nu este aplicata pentru examinarea suprafetei cu adaos de prelucrare ≥ 0,5 mm pe fata 2) Valorile se aplica marimilor indicatiilor si nu la dimensiunea defectului de suprafata. 3) Suprafata de referinta 148 mm x 105 mm (format A6). |

||||

Pentru examinarea nedistructiva cu lichide penetrante a imbinarilor sudate, latimea suprafetei de examinare trebuie sa includa sudura si zonele adiacente ale metalului de baza pana la o distanta de 10 mm de o parte si de alta a cordonului de sudura.

Nivelurile de acceptare prescrise pentru indicatiile liniare sunt acelea care corespund nivelului de evaluare.

Orice indicatie inferioara acestuia nu se ia in considerare. In mod normal indicatiile acceptabile nu trebuiesc inregistrate.

Se poate utiliza o polizare locala pentru a imbunatatii clasificarea intregii sau a unei parti din suprafata de examinare pentru situatiile cand se cere sa se lucreze cu un nivel de detectare mai ridicat de acela recomandat de starea existenta a suprafetei cordonului de sudura.

Nivelurile respective criteriile de acceptare pentru indicatii la controlul cu lichide penetrante a imbinarilor sudate sunt prezentate in tabelul nr. 4.

|

Tip indicatie |

Nivel de acceptare1) |

||

|

Indicatie liniara l = lungimea indicatiei |

l ≤ 2 |

l ≤ 4 |

l ≤ 8 |

|

Indicatie neliniara d = dimensiunea axei mari |

d ≤ 4 |

d ≤ 6 |

d ≤ 8 |

|

1) Nivelurile de acceptare 2 si 3 pot fi specificate cu un sufix "x" care semnifica faptul ca toate indicatiile liniare detectate trebuie sa fie evaluate conform nivelului 1. Totusi, posibilitatea de detectare a indicatiilor mai mici decat acelea indicate de nivelul de acceptare original poate fi mica. |

|||

4.1 Marcarea reperelor neadmise in urma controlului cu lichide penetrante.

Piesele respinse in urma controlului cu lichide penetrante se marcheaza vizibil cu un contur de vopsea rosie aplicat dupa caz in dreptul defectului (inconjurand defectul).

Pentru evitarea folosirii pieselor cu defecte este de preferat sa fie compromise prin taiere cu discuri abrazive sau prin alte metode de catre personal calificat.

Anexa nr. 1

EXEMPLU DE RAPORT DE EXAMINARE A UNEI CONSTRUCTII SUDATE CE SE INCADREAZA IN CLASA DE RISC 1 A CONFORM OMT 290/2000

![]()

Raport de examinare

![]()

Denumirea firmei:. .. Nr. referinta: ..

Departamentul: .. Nr. subreferinta: ..

Nr. raport de examinare.Pagina..din.. pagini

Proiect: .. .. Piese:

Comandat de:. Nr. fabricatie:

Nr. comanda:. Nr. desen:

Piese de examinat: alte detalii, de ex.

Nr. plan sudura:

Material:.. Nr. tabla:..

Nr. unitate:.

Nr. piesa:.

Nr. matrita:.

Nr. model:

Stare suprafata:

Stare tratament termic:

Tratament prealabil:.

![]()

Instructiune examinare:.. (de exemplu specificatie, directiva examinare, conditii livrare)

scopul examinarii:.

Sistem penetrant

Denumire:. (alte detalii, de ex. fara constituenti corozivi, conf. EN 571-2)

Penetrant:.. Nr. lot:

Produs indepartare exces penetrant. Nr. lot:

Developant:.. Nr. lot:

Procedura:.

Temperatura examinare: Produs pentru indepartare exces penetrant (alte detalii, de exemplu, agenti anticorozivi):..

Curatare prealabila:.. Timp emulsionare:..

Uscare: Uscare:

Timp penetrare:.. Timp developare:

Curatare finala:

Abateri fata de instructiunile de examinare:.

Abateri fata de EN 571-2:

![]()

Rezultatele examinarii: (de exemplu, pentru discontinuitati: detalii privind localizare, tipuri, distributii, marimi si numar; desen)

![]() Loc

examinare: Data

examinarii:..Nume

operator:

Loc

examinare: Data

examinarii:..Nume

operator:

Evaluare (conform instructiunilor de examinare):

acceptabil:.. neacceptabil:..

Observatii:..

![]()

Supraveghetor examinare:.Certificare: Data:.. Semnatura:

sau

Beneficiar/expert:.. Data:. Semnatura:..

sau

Firma examinare:.. Data:.. Semnatura:..

Anexa nr. 2

SCHEMA BLOC CU ETAPELE PRINCIPALE LA EXAMINAREA CU LICHIDE PENETRANTE ATUNCI CAND SE UTILIZEAZA DIVERSE FAMILII DE PRODUSE

Protectie

daca se cere

[1] Ordinul 290:2000 Ordin al ministrului transporturilor privind admiterea tehnica a produselor si/sau serviciilor destinate utilizarii in activitatile de construire, modernizare, intretinere si de reparare a infrastructurii feroviare si a materialului rulant, pentru transportul feroviar sau cu metroul.

[2] SR EN ISO 9001:2001 Sistem de management al calitatii. Cerinte.

[3] Fisa UIC 960-O editia a 2-a din decembrie 2001. Calificarea si certificarea personalului care efectueaza control nedistructiv al organelor si structurilor de material rulant in exploatare.

[4] EN 571-1/1999 Examinari cu lichide penetrante: Principii generale.

[5] pr. EN 571-2 Examinari cu lichide penetrante. Verificarea mediilor de control.

[6] pr.EN 571-3/2000 Examinari cu lichide penetrante. Blocuri de control.

[7] JIS 23.43 Corpuri de control cu lichide penetrante.

Copyright © 2025 - Toate drepturile rezervate