| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

ALTE TIPURI DE IMBINARI ALE MATERIALELOR COMPOZITE

1. Imbinari prin sudare cu arc electric

1.1. Sudarea materialelor compozite sinterizate

Dificultatile sudarii materialelor compozite sinterizate constau in:

a) Diferenta mare dintre temperatura de topire a elementelor de armare, care poate atinge cateodata 25000 C si cea a matricei , de ordinul 600-17000 C;

b) Diferente mari intre coeficientul dilatarii termice a matricei si cel al elementului de armare care determina aparitia de tensiuni termice ridicate. Trebuie observat ca in combinatiile cu materialele compozite ale materialelor neomogene cu module diferite de elasticitate, se ajunge, in timpul procesului de deformare de la sudare, la aparitia in aceasta a unui nivel diferit al tensiunilor normale, precum si a tensiunilor de forfecare la limita de separare.

c) Conductibilitatea termica si caldura specifica diferite ale componentelor, ceea ce conduce la o variatie oarecare a campurilor de temperatura si a conditiilor de cristalizare a cusaturii, influentand gradul de higroscopicitate a metalului greu fuzibil;

d) Durata actiunii caldurii poate fi destul de mare, componentele din materiale compozite metalice pot intra in interactiune chimica, materialele prezentand o pierdere a proprietatilor de rezistenta;

e) Rezistenta materialelor compozite, spre deosebire de cea a materialelor traditionale, depinde de continuitatea fibrelor pe intreaga lungime, in directie transversala pe vectorul principal al tensiunilor. Distrugerea acestei continuitati, daca apare la imbinarea materialelor compozite, este greu de compensat, prin oricare din procedeele cunoscute.

Topirea fibrei armate este insotita de pierderea aproape completa a proprietatilor mecanice ale materialelor compozite, deoarece cusatura satureaza de particule nefuzibile sau partial fuzibile, iar compozitia chimica a acestora nu este cea dorita.

Pentru studierea sudabilitatii s-a ales materialul 606Al, fabricat prin metoda metalurgiei pulberilor, un aliaj de aluminiu armat cu SiC. Caracteristica particulara a acestui material compozit consta in posibilitatea de a deforma semifabricatul de material compozit pentru a obtine vergele, tevi, table etc.

La tentativele anterioare de a imbina materialul Si-Al prin sudare prin topire, s-au obtinut imbinari sudate cu un nivel neadmis de ridicat al porozitatii, cu exfolieri in apropierea limitei de separare metal de baza-metalul cusaturii si cu rezistenta redusa.

Din cauza vascozitatii mari a metalului baii, a fost greu sa se obtina o capacitate buna de intindere pe suprafata si de higroscopicitate a fibrelor. A fost utilizata sudarea cu electrod nefuzibil de wolfram si sudarea cu electrod fuzibil. Regimurile de sudare a materialelor compozite cu grosime de 3.2 mm sunt date in tabelul 1.

Tabelul 1. Parametrii regimului de sudare a materialelor compozite pe baza de aluminiu cu 18% SiC

|

Tipul sudarii |

Vsud Mm/min |

q/v kj/s |

Isud A |

Uarc V |

Qgaz e/s |

Material de adaos |

|

Electrod fuzibil |

300375 |

1.92.2 |

100.110 |

19.20 |

1519.0 |

5356 Al (tip AMg5) |

|

Electrod nefuzibil |

150200 |

1.7.2.2 |

145.160 |

12.14 |

5.7.7.1 |

4043 Al (tip AK 5) |

S-a aratat ca porozitatea din material a fost provocata de existenta umezelii provenite din aer si care intra in reactie cu pulberea de aluminiu. S-a stabilit ca degazarea in vid a semifabricatelor, inainte de sudura poate reduce numarul porilor. Analizele metalografice si cu raze X ale metalului cusaturii, efectuate dupa degazare si tratament termic al intregii imbinari, au aratat ca, in acest caz, o cantitate oarecare de SiC se descompune cu formarea eutecticelor Al -Si si AL4C3; deoarece porii au lipsit, probabil existenta SiC nu duce la formarea porilor.

Intr-un brevet american [39] este descris procedeul de sudare prin topire a materialelor compozite cu matrice metalica armata cu fibre. Ca matrice au fost folosite, in principal, aliaje pe baza de aluminiu si magneziu precum si titan. Fibrele de armare sunt din bor, Al2O3, SiC si Si3N4. ultimele doua sunt recomandate, in mod special, deoarece ele sunt foarte stabile la temperaturi ridicate. Fibrele au diametrul de 0.1 pana la 0.4 μm, iar raportul dintre lungime si diametru este de la 20 la 200. Procedeul descris este utilizat atat pentru sudarea materialelor compozite cu fibre intrerupte, orientate haotic cat si pentru materialele compozite cu fibre continue. Schema sudarii consta in urmatoarele:

arcul electric arde intre electrodul de wolfram si placile din materiale compozite;

zona de ardere a arcului este protejata de gaz inert. Ca urmare, se topesc muchiile placilor si se formeaza baia de metal topit. Sub actiunea mecanica a arcului, o parte din fibre este evacuata din baie; de aceea, este nevoie sa se introduca fibre suplimentare in cusatura. Altfel, aceasta nu va contine o cantitate suficienta de material de armare. Materialul de armare se va alimenta preponderent in partea de baie care are temperatura cea mai joasa. Pentru reglarea cantitatii de fibre ce ajung in baie a fost elaborat un dispozitiv special. Raportul dintre fibre si matrice trebuie reglat luand in considerare faptul ca existenta unui numar mare de particule in baie poate duce la cresterea vascozitatii metalului topit al baii, ceea ce va reduce fluiditatea si va inarutati proprietatile mecanice ale metalului cusaturii. De exemplu, la sudarea materialului compozit cu matrice pe baza de magneziu (tip E41A) ce contine 40% fibre de armare, cantitatea optima de fibre a fost 15% din volum. Electrodul fuzibil poate fi fabricat din :

metalul matricei

din metal asemanator

din amestec de metal al matricei cu fibre.

In varianta cea mai de preferat, electrodul fuzibil este format dintr-un invelis extern subtire, din materialul matricei si un miez din amestec presat de pulbere de matrice si bibre taiate sau numai din fibre. O alta varianta de realizare a sudarii materialelor compozite metalice armate cu fibre, prevede acoperirea muchiilor epruvetelor cu amestec de material de armare, pulbere a matricei si liant. Acoperirea poate contine si adaosuri de aliere care stimuleaza sau incetinesc inmuierea fibrelor. S-au efectuat experimente de sudare cu electrod fuzibil a materialului compozit pe baza de aluminiu (cu grosimea de 0.6-25 mm) ale caror muchii au fost acoperite cu nitrura de siliciu. Ca liant pentru acoperire s-au folosit cleiuri speciale, paste alcol etilic. Liantul poate reprezenta intre 50 si 80 % din volumul fibrelor. A fost utilizat electrod fuzibil din aliaj 4043Al.

Tensiunea arcului de sudare a variat intre 60 si 100 V, iar intensitatea curentului intre 16 si 250A.

La sudarea cu arc electric a imbinarilor cap la cap din materiale tip VKA (din sistemul aluminiu bor) cele mai bune rezultate se obtin prin folosirea de insertii tehnologice speciale din aliaje de aluminiu tip AMg 6, 1420,1201 si utilizand procedeul sudarii cu rotirea electrodului in jurul axului arzatorului. Rezultate bune s-au obtinut facand cercetari pe materiale compozite din sistemul bor - aluminiu, observandu-se efectele sudarii cu arcul electric folosind procedeul WIG. Expunerea filamentelor de bor la aluminiu topit ridica problema reactivitatii chimice si a efectului acesteia asupra proprietatilor filamentului.

Interactiunea bor-aluminiu este dependenta de timp-temperatura si este greoaie in stare solida, dar devine rapida in prezenta matricei de aluminiu lichide supraincalzite. Tratamentele termice pot induce diferite reactii la interfata care sunt in detrimentul rezistentei filamentelor si a eficientei privind structura compozitelor. De exemplu, s-a observat ca borul amorf se dizolva in aluminiu topit la 10000C. S-a aratat ca expunerea borului in aluminiu topit la 7400C, cauzeaza o considerabila interactiune care duce la o dizolvare partiala si la o zimtare a capatului filamentelor de bor. Expunerea sub 3 minute, la o temperatura de 7400C a dus la efecte de reactie minime In studiul interactiunii intre bor si aluminiu, filamentele de bor au fost plasate in aluminiu topit la 6800C. Dupa expunere, timp de 1 minut respectiv 15 minute, straturile de interactiune au fost masurate in doua locuri: 3μm si5μm. Intr-un studiu al reactiilor in stare solida bor-aluminiu se arata ca exista o perioada de incubatie dependenta de timp temperatura, dupa care, are loc o pierdere a rezistentei. In unele cazuri, rezistenta creste in timpul acestei perioade, ceea ce duce cu gandul la cateva efecte benefice ale reactiei de interfata. S-a aratat ca placutele subtiri din materiale compozite din sistemul bor-aluminiu pot fi supuse la cateva conditii termice ale arcului de sudare fara deteriorari severe ale filamentelor de bor. Este posibil sa se adauge sau sa se imixeze sarma de metal din matrice pentru a modifica semnificativ compozitia chimica a acesteia.

Aceste rezultate indica faptul ca sudarea cu arcul electric s compozitelor bor-aluminiu poate fi posibila prin controlul energiei liniare. Apare insa o problema majora la sudarea cu arc electric a acestor materiale si anume lipsa de electrozi specifici pentru sudare. O alta problema consta in respingerea fibrelor de armare de catre frontul de solidificare. Particulele nu actioneaza ca si nuclee de solidificare, rezultand o imbogatire in particule a ultimei regiuni care se solidifica. Consecintele acestui efect asupra proprietatilor mecanice ale imbinarii nu au fost determinate in detali dar se estimeaza ca, cu siguranta calitatea sudurii va avea de suferit. Examinarile metalografice arata ca temperaturile ridicate cauzate de lipsa controlului automat asupra parametrilor de sudare, conduc la formarea carburilor pe suprafata fibrelor. In prezenta umiditatii carburile se descompun cu evacuare de gaze. Formarea carburilor duce la degradarea structurala si trebuie prevenita in timpul sudarii. Atentia este concentrata pe sudabilitatea materialelor compozite cu matrice din aluminiu, cu fibre de otel si bor (ca materiale eterogene) aspecte specifice care apar la sudarea cu arcul electric, dificultatile in formarea unor imbinari de calitate sau influentand caracteristice mecanice. De asemenea se cerceteaza noi modalitati pentru sudare si electrozi care contin wolfram respectiv activati de wolfram. Odata cu perfectionarea echipamentelor de lucru (echipamente pentru sudarea automata si semiautomata, surse de alimentare), se urmareste conducerea automata a procesului tehnologic, paralel cu marirea rezistentei la rupere a imbinarilor sudate din materiale compozite.

Sudarea cu arc electric, cu electrod nefuzibil in mediu de argon (WIG) are o larga aplicabilitate in realizarea constructiilor sudate. Totusi datorita problemelor care apar (fisuri la cald, pori) cu implicatiile care le presupun in ceea ce privesc caracteristicile mecanice, se impune luarea unor precautii speciale, in ceea ce priveste tehnologia de sudare.

1.2. Sudarea materialelor compozite stratificate

Otelurile placate sunt reprezentative pentru categoria de materiale compozite matelice stratificate. Acestea sunt formate, in general, dintr-o baza si un strat de acoperire, iar in cazul existentei unei incompatibilitati, in ele se introduce un strat tampon. Regulile ce trebuie respectate in tehnologia de sudare a materialelor compozite stratificate sunt urmatoarele :

sudarea va evita, pe cat posibil, impurificarea placajului de catre baza sau alti factori. Astfel daca din baza sunt elemente de aliere ce difuzeaza in placaj, contaminandu-l atunci intre cele doua se impune depunerea prin sudare a unui strat tampon. Pe de alta parte, daca din placaj difuzeaza elemente de aliere in baza, atunci sudarea placajului se va face cu un metal mai bogat in elemente de aliere, care sa compenseze pierderile prin difuzie, pierderi estimate la circa 25%.

Sudarea se va face astfel incat placajul sa fie incalzit cat se poate de putin. Aceasta recomandare face ca procedele cele mai bune sa fie din categoria celor prin topire si anume, sudarea manuala cu electrozi inveliti si cu sudarea cu electrod nefuzibil in mediu de gaz inert

Sudarea va incepe cu baza si apoi cu placajul.

2. Imbinari ale materialelor compozite prin brazare

In cazul brazarii materialelor compozite majoritatea studiilor au fost facute in scopul de a ameliora caracteristicile componentelor utilizate, cum ar fi coeficientul de dilatare termica, proprietatile mecanice sau reactivitatea lor chimica.

Aliajele de brazare poseda un coeficient de dilatare termica foarte ridicat, un prim pas il constituie reducerea acestuia. Coeficientul de dilatare termica poate fi ajustat in functie de natura si fractia volumica de ranforsare. Se pot utiliza astfel, ca si element de ranforsare, in aliaje de Sn-40Pb, particule de molibden. Se stie faptul ca un coeficient de dilatare termica scazut, a brazurii materialelor compozite, creste durata de viata imbinarii prin brazare, atunci cand aceasta asigura legatura intre doua materiale, la randul lor cu coeficient de dilatare scazut. [70]

Imbinari prin brazare ale materialelor compozite se utilizeaza frecvent in electronica la lipirea unor componente din materiale speciale. Tehnicile speciale de aplicare a aliajului de brazare asigura o grosimile a stratului de ordinul micronilor de milimetrii. Ameliorarea proprietatilor mecanice a imbinarilor prin brazare, reprezinta de asemenea o tinta a studiilor actuale in acest domeniu. S-a demostrat astfel ca proprietatiloe mecanice, cum ar fi modulul lui Young sau rezistenta la tractiune, ale aliajului de brazare Sn-36Pb-2Ag, pot fi modificate prin inglobarea de particule de fier, de nichel sau de grafit. Adaugarea de particule de oxizi (Al2O3, TiO2) permit ameliorarea rezistentei la fluaj. Imbinarile prin brazare, fiind solicitate la oboseala-fluaj, pot fi optimizate printr-o o durificare a materialului ceea ce va conduce la o rezistenta mai buna dar avand o sensibilitate vis -a - vis de fenomenul de oboseala. In conditii de exploatare, imbinarile prin brazare sunt solicitate in domeniul lor plastic iar o diminuare a ductilitatii sale poate cauza distrugeri. Pe de alta parte o crestere prea mare a rigiditatii, de asemenea poate fi nefasta, provocand acumularea de tensiuni la interfata imbinarii. [69,51]

Conditiile de baza pentru o imbinare corespunzatoare din punct de vedere tehnologic, sunt compatibilitatea chimica si fizica, rezistenta ridicata la forfecare, posibilitatea aplicarii imbinarii si in cazul componentelor mari, posibilitatea imbinarii fara presiune de contact si temperaturi de imbinare ce trebuie sa fie sub 14000C pentru a evita degradarea fibrelor. Exista la momentul actual mai multe metode de imbinare a materialelor compozite SiCf / SiC , ce sunt demne de luat in considerare cum ar fi:

imbinare mecanica, care confera rezistenta ridicata intr-un interval de temperaturi foarte vast, dar nu garanteaza o etansare perfecta, ermetica a componentelor ce intra in asamblare;

imbinare prin difuzie cu strat (incarcatura) de carbura de silicon; acest tip de imbinare are dezavantajul ca necesita temperaturi si presiuni mult prea mari pentru compozitele SiCf / SiC.;

imbinare prin "sticla" sau ceramici de sticla, este o tehnica foarte simpla dar nu confera proprietati mecanice foarte bune, deci nu este foarte raspandita;

brazare metalica, care duce la imbinari de inalta rezistenta si da rezultate bune in exploatare. Nu mai putin adevarat este faptul ca trebuie acordata atentie deosebita la alegerea materialelor de brazare, pentru a evita formarea de particule fragile sau a tesiunilor reziduale foarte ridicate.

In primul rand brazarea ceramicelor implica folosirea materialelor care formeaza o faza lichida in timpul procesului de brazare; aliajul de brazare trebuie sa fie compatibil din punct de vedere chimic cu materialele ce urmeaza a fi imbinate, si trebuie sa aiba o buna higroscopicitate. In general exista doua tipuri principale de aliaje de brazare ce se folosesc in mod curent: aliajul metalic de Ag, Pt, Cu, Ni si aliajul reactiv deTi, Al. [70]

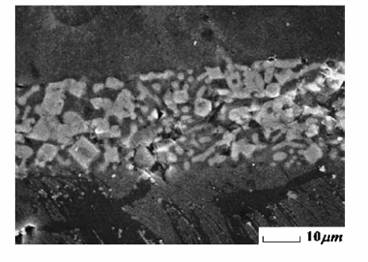

Ideea care a stat la baza dezvoltarii acestui nou material de brazare a fost utilizarea unui nou aliaj eutectic de Si-Ti, care are o temperatura de topire de 13300C, pentru a profita de avatajul prezentei titanului, care in acest caz se comporta ca si un element activ. In experimentarile preliminare efectuate, s-a incercat obtinerea aliajului eutectic de 84Si-16Ti chiar in timpul procesului de brazare, aplicand pulbere de SiTi direct pe mostrele de SiC si SiCf/SiC, la o temperatura ce trecea cu putin peste temperatura de topire a siliciului. Aceste incercari nu au reusit sa produca o structura eutectica, astfel stratul de brazare s-a dovedit a fi neomogen prezentand defecte si fisuri, dupa cum se poate observa in figura 1.

Figura 1. structura unei imbinari prin brazare, efectuata prin topire directa a pulberilor de SiTi

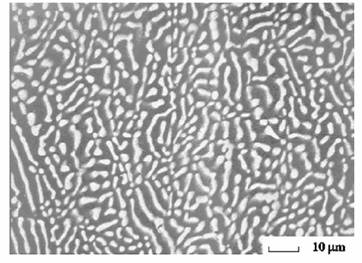

Din aceste motive, aliajul eutectic a fost preparat anterior printr-o procedura speciala de topire in masura sa asigure obtinerea unei structuri eutectice fine dupa cum se vede in figura 2.

Printre caracteristicile acestor tipuri de imbinari, cea mai importanta este rezistenta la forfecare. Daca componentele imbinarii sunt proiectate in mod corect, atunci imbinarea va trebui sa reziste atat eforturilor de forfecare cat si celor de incovoiere. Exista mai multe modalitati de incercare a imbinarilor prin brazare, insa rezultate bune s-au obtinut folosind mostre de SiC monolitic solicitate la eforturi de forfecare da pana la 70Mpa la temperaturi de 6000C.

Brazarea compozitelor SiCf/SiC si SiC cu aliaj eutectic 84Si-16Ti

Compozitele ceramice de tipul SiC, si compozitele cu matrice ceramica ranforsate cu fibre se siliciu fac parte dintr-o clasa de materiale structurale, considerata una din cele mai promitatoare, mai ales in aplicatii din domeniul aerospatial, datorita proprietatilor mecanice ridicate, stabilitatii chimice la temperaturi ridicate. Totusi exista cateva probleme tehnologice referitoare la proprietatile materialelor, cum ar fi fragilitatea si porozitatea relativ ridicata, permeabilitatea CMC-ului si din punct de vedere al procesului de productie cum ar fi dificultatea de a fabrica componente de dimensiuni mari si de geometrii complexe, probleme ce inca nu sunt rezolvate. Astfel, pentru a asambla componente de configuratie complexa intr-un mod cat mai corect SiCf / SiC este necesara alegerea unei metode corespunzatoare de imbinare. [70]

Figura 2. structura aliajului 84Si-16Ti inainte de procesul de brazare; zonele gri =Si; zonele albe = TiSi2

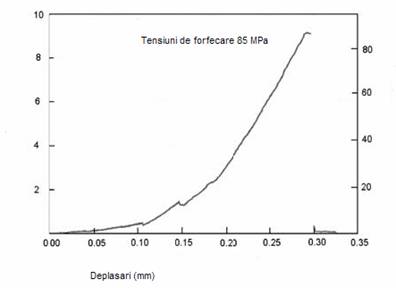

Figura 3. Curba tipica de dependenta intre tensiunea deforfecare si deplasari

In figura 3. este ilustrata reprezentarea grafica a unei curbe tipice sarcina-deplasare . toate testele efectuate pe mostre au date rezultate suficient de usor de prelucrat si cu o dispersie limitata, insa observand evolutia liniara, dar cu o rezistenta limitata la forfecare.

De asemenea in urma experimentarilor si testelor efectuate, s-a observat ca ruperea este coeziva; fisura poate incepe undeva in interfata imbinarii dar intotdeauna se propaga in structura compozitului de SiC, dupa cum se observa in figurile 4 si 5 putem trage urmatoarea concluzie si anume ca parametrul care influenteaza cel mai mult este rezistenta la forfecare a materialului compozit.

Figura 4. Zona de rupere intr-o imbinare

Figura 5. Fisuri ce apar la imbinare

Cu toate acestea, acest tip de imbinare care implica aliajul eutectic de SiTi, pare potrivit chiar si pentru imbinarea de piese de dimensiuni mari din materiale compozite SiCf/SiC. De fapt in acest mod este posibila obtinerea unor imbinari cu tensiuni reziduale reduse, demonstrand proprietati termo-mecanice similare compozitelor SiC si SiCf/SiC. Toate imbinarile obtinute nu au aratat fisuri in stratul de brazare care s-a mentinut, chiar si dupa lipire, intr-o structura eutectica buna.

3. Imbinari combinate prin asamblare si lipire

Materialele compozite ranforsate cu fibre si otelul sunt larg utilizate impreuna in multe domenii ale industriei, inclusive in industria navala. De asemenea, utilizarea in continua crestere a compozitelor in fabricarea componentelor pentru industria aeronautica a atras atentia asupra acestor materiale in ultimele decenii. Recent repararea avioanelor «imbatranite» sau dupa o perioada lunga de utilizare a acestora, ce se apropie sau depaseste durata lor de viata, a devenit una din problemele importante in proiectarea structurilor din compozite. Datorita proprietatilor superioare, materialele compozite au fost si sunt folosite in repararea structurilor deja construite ce trebuiesc reabilitate. In astfel de aplicatii sunt utilizate intens imbinarile intre piese din materiale compozite, imbinari ce pot fi prin lipire sau prin fixare mecanica (asamblari). Pentru a utiliza compozitele ca si elemente structurale, la adevaratul lor potential si a face o proiectare adecvata, trebuie cunoscute si intelese o serie de aspecte cum ar fi, de exemplu, tensiunile care apar in conditiile reale de exploatare, problema rezistentei la oboseala si a ruperii.

In general exista numeroase avantaje ale imbinarilor prin lipire comparativ cu imbinarile mecanice traditionale, cum ar fi: rezistenta ridicata la oboseala si coroziune, rezistenta ridicata la rupere, precum si costurile mai scazute. Cu toate acestea, in urma multiplelor teste si incercari facute de catre specialistii in domeniu s-a ajuns la concluzia ca o combinatie intre imbinarile prin asamblare mecanica si cele prin lipire poate fi o alternativa demna de luat in seama, care sa dea rezultate foarte bune.

Un alt exemplu de astfel de imbinari combinate, este cel al unirii materialelor compozite prin co-infuzie perforare. Cele doua tipuri de asamblari mai sus mentionate, au fost fabricate, studiate in SUA de catre specialistii Jun Cao si Joachim L. Grenestedt.

In structura navelor, exista multe aplicatii ale materialelor compozite ce includ utilizarea lor in : carene (corpul navei), punti, elice, si alte echipamente[71]. Avantajele utilizarii materialelor compozite in acest caz sunt: reducerea greutatii, planeitate, si reszitenta ridicata la coroziune.

Au fost studiate structuri hibride (inca in stadiul de experimentari) ce consista in imbinari intre oteluri inoxidabile (Advanced Double Hull (ADH)) si materiale compozite.

Exista dificultati in asamblarea (imbinarea) materialelor compozite cu metalele, dificultati ce tin de proprietatile mecanice (rezistenta, rigiditate, coeficientul de dilatare termica etc.) ale aderentilor, dar si de anizotropia mare a compozitelor. Diferenta de rigiditate duce in general la concentrari mari de tensiunisi care determina imbinari « slabe ». Cercetari in domeniu au fost facute de catre Hart-Smith [73,74], Adams et al. [77,78], Carpenter et al. [79], Ikegami et al. [80] care au investigat diferite tipuri de imbinari prin lipire cu adezivi. Melograna , Grenestedt [81] au cercetat si comparat diferite variante de imbinare cu adezivi intre otel inoxidabil si vinil ester ranforsat cu fibre de sticla, Ireman [82], Ireman et al. [83] au cercetat imbinarile prin asamblare mecanica, Melograna et al. [86] au investigat geometria unor imbinari canelate in scopul imbunatatirii rezistentei asamblarilor intre piese din atel si piese din materiale composite. Melograna, Grenestedt [81] de asemenea au cercetat aderenta intre materiale intr-o imbinare otel-compozit pentru a mari rezistenta acesteia.

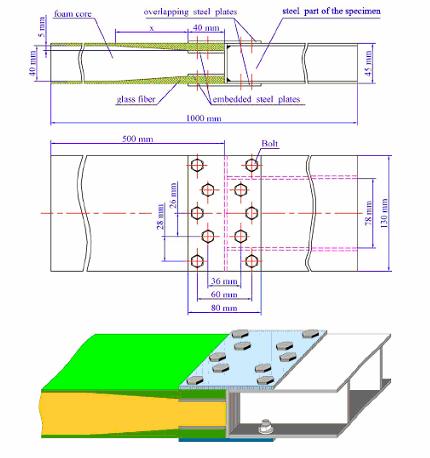

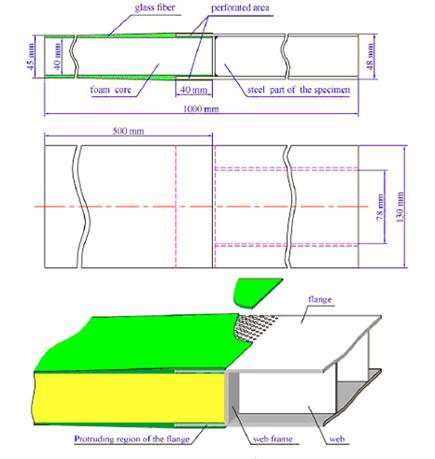

In figura este ilustrata o imbinare combinata: prin lipire cu adeziv si prin asamblare mecanica, iar in figura 7. o imbinare prin perforare co-infuzie (co-infused perforated), tipuri de imbinari ce au fost studiate si comparate.

Au fost utilizate mai multe tehnici de a mari rezistenta imbinarii, cum ar fi introducerea buloanelor, utilizarea unei lipiri secundare, co-infuzie, perforare. Au fost fabricate mostre hibride de grinzi, care au fost testate solicitari de incovoiere in patru puncte (four-point bending (FPB)), fie la incovoiere pura (incovoiere in patru puncte simetrice) fie la incovoiere in patru puncte asimetrice.

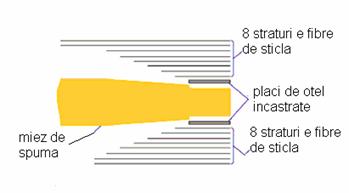

Figura Schema unei imbinari combinate prin lipire/asamblare mecanica a unor materiale compozite de tip sandwich cu otel.

Placile din otel inoxidabil incastrate, au fost perforate si plasate intre miezul de spuma si straturile de fibre de sticla. Portiunea din material compozit a fost etansata in interiorul unei "pungi" de vacuumare unde s-a introdus prin infuzie rasina, dupa care structura a fost scoasa si taiata la anumite dimensiuni specificate, dupa cum se arata in figura au fost executate zece gauri in straturile de fibre de sticla si au fost inserate placile de otel. Suruburile au rolul de a fixa straturile fara a supune miezul de spuma la tensiuni. Pe miezul din spuma din reperul din material compozit, este aplicat un strat de pasta (chit) care asigura rigidizarea cu partea din otel al ansamblului. Imbinarea combinata bazata pe lipire si fixare mecanica este realizata asa cum se vede in figura 1, in cel de -al doilea tip de asamblare, din figura 7.,din otel si material compozit, nu se folosesc nici un organ de asamblare, bolturi, suruburi stifturi, nituri. Se folosesc doua flanse din otel inoxidabil si doua grinzi (cadre).

Figura 7. Schema a unei imbinari prin co infuzie - perforare intre un material compozit de tip sandwich si otel

Pentru a fabrica portiunea din otel a structurii, se foloseste otel inoxidabil AL-6XN de grosime de aproximativ 2.7 mm. Portiunea din material compozit consta in straturi de fibre de sticla cu miez din spuma de PVC. Ranforsarea cu fibre de sticla se face cu o textura tri-axiala anticontractie de tip TH-4000, directia straturilor (pliurilor) de ranforsare este de 90, 45 si 2458. Miezul de spuma este de aproximativ 40 mm dintr-un material denumit Divinycell HD250. Rasina utilizata este un vinil ester Dow Derakane 8084. alte materiale ce sunt utilizate sunt pasta (chitul) Diab Divilette NQG1-HV si adezivul epoxy Loctite Hysol 9430

Figura 8. Forma miezului de spuma si asezarea fibrelor de sticla in zona de imbinare intr-o structura lipire/fixare mecanica.

4. Concluzii

Desi imbinarea prin lipire cu adezivi a materialelor compozite, cat si asamblarea prin fixare mecanica utilizand diverse organe de asamblare si solutiii tehnice, sunt modalitatile cele mai raspandite de a realiza structuri de asamblari imbinari ale pieselor din materiale compozite, mai exista si alte modalitati de realizare a acestora cum ar fi : sudarea cu arc electric, cu electrozi fuzibili si nefuzibili, sudarea materialelor compozite stratificate, imbinari prin brazare a materialelor compozite, structuri de imbinari combinate prin asamblare si lipire cu adeziv intre metale material compozit.

In ceea ce priveste sudarea cu arc electric a acestor materiale o problema majora si anume lipsa de electrozi specifici pentru sudare. O alta problema consta in respingerea fibrelor de armare de catre frontul de solidificare. Particulele nu actioneaza ca si nuclee de solidificare, rezultand o imbogatire in particule a ultimei regiuni care se solidifica. Consecintele acestui efect asupra proprietatilor mecanice afecteaza cu siguranta calitatea sudurii.

Datorita problemelor care apar in cazul sudurii materialelor compozite (fisuri la cald, porii) cu implicatiile care le presupun in ceea ce privesc caracteristicile mecanice, se impune luarea unor precautii speciale, in ceea ce priveste tehnologia de sudare. Intre acestea se afla perfectionarea echipamentelor de lucru (echipamente pentru sudarea automata si semiautomata, surse de alimentare), urmarindu-se conducerea automata a procesului tehnologic, paralel cu marirea rezistentei la rupere a imbinarilor sudate din materiale compozite.

In ceea ce priveste procedeul de imbinare prin brazare a materialelor compozite, si acesta este utilizat in numeroase aplicatii din diferite domenii tehnice. O solutie care asigura o imbinare de calitate prin brazare este cea care implica aliajul eutectic de SiTi, care pare potrivit chiar si pentru imbinarea de piese de dimensiuni mari din materiale compozite SiCf/SiC. De fapt in acest mod este posibila obtinerea unor imbinari cu tensiuni reziduale reduse, demonstrand proprietati termo-mecanice similare compozitelor SiC si SiCf/SiC. Toate imbinarile obtinute nu au aratat fisuri in stratul de brazare care s-a mentinut, chiar si dupa lipire, intr-o structura eutectica buna.

De asemenea s-au studiat si au fost testate si alte tehnologii diferite de imbinare cum ar fi : tehnologii de imbinare bazate pe lipire si fixare mecanica, tehnologii utilizand flanse din otel perforate in care au fost inserate (incluse, incastrate) straturi de fibre de sticla. S-a constatat ca ambele tipuri de asamblare/imbinare poseda proprietati excelente de rezistenta si rigiditate, deteriorarea sau ruperea a aparut departe de zona de imbinare, in straturile solicitate la compresiune, ale structurii.

7. CONCLUZII

Exista mai multe definitii ale materialelor compozite, mai multe abordari in definirea lor, insa toate conduc la aceeasi idee sau mai bine zis proprietate principala, si anume faptul ca sunt realizate artificial prin combinarea rationala a mai multor constituenti precum si combinatii ale acestora, astfel incat elaborarea si organizarea structurii acestora sa furnizeze proprietati superioare componentelor ce au concurat la obtinerea materialului compozit final. Astfel materialele compozite permit optimizarea din punct de vedere al componentelor combinand proprietatile lor structurale pentru o gama cat mai larga de aplicatii.

De asemenea, datorita principiului de elaborare, si anume combinarea mai multor elemente, exista o mai multe tipuri de clasificari: in functie de modul de distributie al materialelor componente in compozit, de structura si organizarea acestora, in functie de configuratia geometrica a elementelor de armare, in functie de materialul dispersat si de modul de distributie al acestui, in functie de distributia materialului dispersat, in functie de starea de agregare a matricei si a materialului dispersat etc. Toate aceste clasificari au rolul de a stabili grupe, familii de materiale, astfel incat sa fie facila identificarea compozitiilor materialelor, optimizarea lor in scopul aplicarii lor in cat mai multe domenii. Realizarea de materiale compozite exista in toate tarile dezvoltate de pe mapamond , ca urmare a dorintei de a continua procesul de inovare, prin utilizarea unor materiale calitativ superioare si posibil de obtinut prin procedee si tehnologii eficiente si nepoluante. Incepand din anii 80 pana in anii 90, pe plan mondial materialele compozite au cunoscut o crestere anuala de pana la 8.4%, pana in prezent productia anuala mondiala ajunge la 2.5 miliarde de dolari. Cererea de materiale compozite a crescut exponential, mai ales a materialelor compozite ranforsate cu fibre, in special in SUA care constituie jumatate din cererea totala din lume, dar si in Europa in Franta , Germania ,Italia care au avut realizari deosebite in directia studierii si dezvoltarii materialelor compozite.

Utilizarea materialelor compozite are aplicatii din ce in ce mai diverse, in domenii tehnice variate cum ar fi: de la industria aeronautica, navala, a transporturilor, pana la medicina, electrotehnica, articole sportive, industria bunurilor de consum.

Tendinta de a realiza materiale cu proprietati superioare a dominat secolul 20. cerinta pe piata este de a obtine produse de cea mai buna calitate, cu eforturi si costuri minime fara a polua. Materialele compozite prezinta un interes stiintific deosebit fiind un inlocuitor perfect al materialelor metalice, permitand rezolvarea unor probleme tehnice care nu pot fi solutionate utilizand materialele clasice.

Astfel materialele compozite datoreaza larga utilizare proprietatilor lor superioare cum ar fi: densitate mica (in cazul fibrelor de sticla 2.54g/cm3, de carbon 1.8g/cm3, fibre de kevlar 1.45g/cm3 ), au rezistenta foarte buna la coroziune si oxidare, coeficientul de dilatare este mult mai mica decat cel al metalelor, conferind o stabilitate dimensionala, comportare buna la impact, rezistenta la tractiune (mai ales in cazul materialelor compozite armate cu fibre lungi), amortizeaza bine vibratiile, au stabilitate chimica.

Exista insa si dezavantaje, cum ar fi: costul destul de ridicat al materialelor compozite in comparatie cu cel al otelurilor si aliajelor de aluminiu, temperatura pana la care rezista un material compozit depinde de matura matricei acestuia, iar in cazul materialelor compozite polimerice rezistenta la umezeala este destul de scazuta.

Principalele cerinte de fabricatie ale materialelor compozite sunt: conservarea compozitiei chimice initiale a compozitului, evitarea deteriorarii (fisurii sau ruperii) fibrelor de armare si pastrarea cu strictete a modului de dispunere a fibrelor in matrice. Procedeele de obtinere a pieselor din materiale compozite depind de: natura matricei si a fibrelor de armare, complexitatea formei piesei si de conditiile tehnico - functionale prescrise. Cea mai des utilizata tehnologie de fabricare a materialelor compozite este cea de turnare, in cazul materialelor compozite cu matrice metalica. Compozitele cu matrice din materiale plastice pot fi armate cu fibre continue sau scurte, cu particule si cu tesaturi din diverse tipuri de materiale, cum ar fi aliaje metalice, sticla, carbon, grafit, bor, kevlar, materiale ceramice; fiecare compozit prezinta caracteristici fizice, mecanice unice, in functie de compozitie, alegerea tehnologiei de fabricatie depinde de mai multi factori, cum ar fi geometria piesei, dimensiunea piesei, precizia dimensionala. In cazul materialelor compozite cu matrice plastica cel mai des utilizat procedeu este cel de formare.

In ceea ce priveste prelucrarea mecanica a materialelor compozite, tehnologiile difera in functie de natura materialului compozit. Caracteristicile mecanice specifice materialelor compozite fac ca prelucrarile prin aschiere a diferitelor piese sa impuna luarea unor masuri adecvate cu privire la calitatea, geometria sculelor aschietoare si a tehnicilor de prelucrare, dar si adoptarea unor regimuri de aschiere speciale adaptate in functie de natura materialului compozit prelucrat.

De asemenea exista inca probleme nerezolvate atat in faza de proiectare cat si cea de executie, proiectarea materialelor compozite nu dispune de o baza bibliografica atat de vasta ca in cazul produselor din materiale metalice, iar datorita procedeelor de fabricatie relativ noi, este dificila automatizarea procesului de realizare a pieselor din materiale compozite .

In industrie, lipirea cu adezivi este mult mai raspandita in domeniul materialelor compozite decat in cel al materialelor metalice. Desi acest tip de imbinare presupune o pregatire riguroasa a suprafetelor inainte de executarea propriu-zisa a "unirii" lor, de asemenea, in timpul procesului de lipire este necesara aplicarea de temperatura si presiune pentru realizarea unei imbinari de calitate, imbinarile prin lipire cu adezivi creeaza o "unire" permanenta a celor doua suprafete si nu permite asamblarea si dezasamblarea, iar verificarea (inspectia) imbinarii in zona de lipire este o operatie destul de dificila, lipirea cu adezivi a materialelor compozite, ofera cateva avantaje fata de imbinarile prin asamblare mecanica:

In cazul imbinarilor prin lipire cu adezivi, sarcinile de la interfata imbinarii sunt distribuite pe o arie, nu se concentreaza pe un singur punct. Rezulta astfel, o distributie uniforma a tensiunilor.

Imbinarile prin adezivi sunt mult mai rezistente la incovoiere, oboseala si vibratii decat asamblarile mecanice, datorita aceleiasi proprietati de distributie uniforma a tensiunilor.

Adezivii utilizati in aceste tipuri de imbinari, nu numai unesc doua suprafete dar si asigura etansare, care previne coroziunea galvanica intre diferitele materiale ale aderentilor.

Imbinarile prin lipire cu adezivi se pot adapta mult mai usor la suprafete neregulate decat cele prin asamblare mecanica.

Imbinarile prin lipire cu adezivi sunt mai putin costisitoare decat cele prin asamblare mecanica.

Imbinarile prin lipire cu adezivi confera contururi netede, ceea ce este foarte important in faza de proiectare, pentru obtinerea de forme aerodinamice si crearea de repere atat functionale cat si estetice.

Tensiunile care apar intr-o imbinare prin lipire difera in functie de conditiile reale de functionare la care este supusa respectiva structura imbinata. Apar astfel solicitari de tractiune, compresiune, forfecare. Insa principala solicitare care apare este cea de forfecare, care apare in straul de adeziv, al carui calcul este necesar.

De asemenea aparitia si propagarea fisurilor a reprezentat de a lungul timpului o mare problema in cazul materialelor metalice, dezvoltandu-se numeroase studii in acest sens, la fel se intampla si in cazul materialelor compozite. S-a studiat abordand problema din punct de vedere energetic, stabilindu-se valori critice maxime pentru parametrii cum ar fi : energia disipata de propagarea fisurii, energia elastica inmagazinata, energia cinetica a sistemului sau energia de imbinare, utilizand modele cum ar fi Wiliams sau Griffin. De asemenea s-au stabilit criterii de rupere pentru a modela comportamentul materialului, cum ar fi : criteriul Tresca, Von Mises, Tsai -Wu.

Pentru a intelege si a optimiza performantele imbinarilor prin lipire cu adezivi este neaparat necesar cunoasterea fenomenelor care au loc la interfata imbinarii, si care pot facilita obtinerea de imbinari de calitate, care sa reziste in timp si in conditii reale de exploatare. In cadrul unei imbinari prin lipire se formeaza legaturi, din punct de vedere chimic, mecanic, fizic, al atractiei electrostatice sau fenomenului de difuzie, existand, in mod cert o dependenta intre acestea si durabilitatea legaturii intre aderenti. De asemenea cunoasterea compatibilitatilor dintre aderenti din prisma acestor mecanisme de legatura, este deosebit de importanta pentru stabilirea tratamentelor si pre - tratamentelor suprafetelor pieselor ce vor fi asamblate in acest mod.

Imbinarile prin fixare mecanica permit asamblarea si dezasamblare repetata pentru remaniere si intretinere fara a distruge materialele care intra in imbinare. De asemenea permit cu usurinta inspectia si controlul calitatii si nu necesita pregatirea suprafetelor inainte de executarea asamblarii.

Apar insa si dezavantaje: asamblarile mecanice "adauga" structurii un plus de greutate. Prezenta gaurilor creeaza concentratori de tensiune, ceea ce conduce la aparitiafisurilor ce produc ruperea. Apar probleme legate de coroziunea galvanica datorata prezentei materialelor disimilare. De exemplu, materialele aluminiu sau otel nu adera bine in combinatie cu compozite din carbon / epoxy. Pentru a evita acesta situatie, fiecare din materiale sunt acoperite cu un strat de material non- conductiv cum ar fi un polimer. Imbinarea prin asamblare mecanica presupune executarea de gauri de prindere, de asamblare. In locul in care este executata aceasta gaura pentru asamblare, prin aceasta operatie de gaurire, se creeaza discontinuitati in structura fibrelor din material, de asemenea expunand fibrele la actiunea agentilor chimici.

O alta problema este cea a asigurarii jocului optim intre elementul de fixare si gaurile de prindere, astfel incat imbinarea sa reziste chiar si in conditii de mediu dificile (variatii de temperatura, umiditate).

Desi imbinarea prin lipire cu adezivi a materialelor compozite, cat si asamblarea prin fixare mecanica utilizand diverse organe de asamblare si solutii tehnice, sunt modalitatile cele mai raspandite de a realiza structuri de asamblari imbinari ale pieselor din materiale compozite, mai exista si alte modalitati de realizare a acestora cum ar fi : sudarea cu arc electric, cu electrozi fuzibili si nefuzibili, sudarea materialelor compozite stratificate, imbinari prin brazare a materialelor compozite, structuri de imbinari combinate prin asamblare si lipire cu adeziv intre metale material compozit.

In ceea ce priveste sudarea cu arc electric a acestor materiale o problema majora si anume lipsa de electrozi specifici pentru sudare. O alta problema consta in respingerea fibrelor de armare de catre frontul de solidificare. Particulele nu actioneaza ca si nuclee de solidificare, rezultand o imbogatire in particule a ultimei regiuni care se solidifica. Consecintele acestui efect asupra proprietatilor mecanice afecteaza cu siguranta calitatea sudurii.

Datorita problemelor care apar in cazul sudurii materialelor compozite (fisuri la cald, porii) cu implicatiile care le presupun in ceea ce privesc caracteristicile mecanice, se impune luarea unor precautii speciale, in ceea ce priveste tehnologia de sudare. Intre acestea se afla perfectionarea echipamentelor de lucru (echipamente pentru sudarea automata si semiautomata, surse de alimentare), urmarindu-se conducerea automata a procesului tehnologic, paralel cu marirea rezistentei la rupere a imbinarilor sudate din materiale compozite.

In ceea ce priveste procedeul de imbinare prin brazare a materialelor compozite, si acesta este utilizat in numeroase aplicatii din diferite domenii tehnice. O solutie care asigura o imbinare de calitate prin brazare este cea care implica aliajul eutectic de SiTi, care pare potrivit chiar si pentru imbinarea de piese de dimensiuni mari din materiale compozite SiCf/SiC. De fapt in acest mod este posibila obtinerea unor imbinari cu tensiuni reziduale reduse, demonstrand proprietati termo - mecanice similare compozitelor SiC si SiCf/SiC. Toate imbinarile obtinute nu au aratat fisuri in stratul de brazare care s-a mentinut, chiar si dupa lipire, intr-o structura eutectica buna.

De asemenea s-au studiat si au fost testate si alte tehnologii diferite de imbinare cum ar fi : tehnologii de imbinare bazate pe lipire si fixare mecanica, tehnologii utilizand flanse din otel perforate in care au fost inserate (incluse, incastrate) straturi de fibre de sticla. S-a constatat ca ambele tipuri de asamblare / imbinare poseda proprietati excelente de rezistenta si rigiditate, deteriorarea sau ruperea a aparut departe de zona de imbinare, in straturile solicitate la compresiune, ale structurii.

8.OBIECTIVE

Teza are ca scop principal, optimizarea imbinarilor a unor repere din materiale compozite. Pentru aceasta se face o analiza critica atat a tipurilor de imbinari existente si utilizate in prezent in domeniile tehnice si nu numai, cat si a fenomenelor care au loc in interfata imbinarilor, indiferent de tipul acestora: imbinari prin lipire cu adezivi in care intervin teoriile de adeziune, tratamente sau pre-tratamente ale suprafetelor care intra in contact, sau prin asamblare mecanica, care presupune prelucrarea mecanica, prin aschiere sau prin tehnologii neconventionale a materialelor compozite.

Obiective principale:

Proiectarea imbinarilor unor repere din materiale compozite, cu selectarea variantelor optime de materiale compozite utilizate pentru fabricarea reperelor ce vor fi imbinate /asamblate;

Simularea comportamentului unei imbinari, pentru care este necesara modelarea 3D a reperelor pentru realizarea imbinarilor utilizand urmatoarele softuri: SolidWorks, SolidCAM, CosmosWorks, SolidEdge; modelarea ansamblului imbinarii si construirea unui prototip virtual de imbinare.

Realizarea prototip virtual de imbinare care presupune proiectarea detaliata a reperelor ansamblului, executarea fizica a reperelor ce intra in componenta ansamblului si realizarea ansamblului imbinarii.

Testarea prototipului la diverse solicitari culegerea si prelucrarea datelor experimentale.

Optimizarea prototipului imbinarii pe baza concluziilor ce reiese din prelucrarea datelor experimentale.

BIBLIOGRAFIE

[ 1 ] Baltes L., "Materiale compozite", Editura Universitatii Transilvania, 2003

[ 2 ] Marascu-Klein, Vl.:" Materiale industriale" Editura Universitatii TRANSILVANIA din Brasov, Vol.II, 2004.

[3] Lukkassen D., Meidell, A. "Advanced Materials and Structures and their Fabrication Process", Editia a 3a, Narvik University College, 2003.

[4] Loken, H., Hollman M., "Designing with core. Materials and Analysis, Aircraft Design", Inc. Monterey, California , SUA, 1988.

[5] Nica Al., Gugui N.,Iliescu P., Coman Gh., "Bazele fabricatiei navelor aerospatiale", Editura Tehnica 1986

[6] *** www.hexcelcomposites.com / "Honeycomb sandwich design technology"HEXCELCOMPOSITES, Duxford.

[ 7] Udroiu R., "Conceptia si fabricatia pieselor de forma complexa"- Teza doctorat, Universitatea Transilvania Brasov, 2003

[8] *** www.hexcelcomposites.com / "Sandwich panel fabrication tehnology" HEXCELCOMPOSITES, Duxford. 1997.

[ 9 ] Miracle D.B., Donaldson S.L., "Composites ASM Handbook, vol.21,2001

[10] Miracle D.B., Donaldson S.L., "Composites ASM Handbook, vol.21,2003

[12] Iancau H., Nemes O., "Materiale compozite. Conceptie si Fabricatie", Editura Mediamira, Clij Napoca, 2003

[ 13] Potluri P., Kusac E., Reddy T.Y., :Novel stitch-bonded sandwich composites structures", Composite Structures,nr. 59, Elsevir, pag. 251-259-2003.

[31 ] Iacobescu A., "Procedee si tehnologii de prelucrare a materialelor compozite, ceramice si minerale"-Referatul I-Doctorat, Universitatea "Lucian Blaga"- Sibiu, 1999.

[32] Iacobescu A., " Cercetari experimentale privind realizarea ajutajelor motoarelor racheta din materiale compozite polimerice", Referatil III , - Doctorat, Universitatea"Lucian Blaga"- Sibiu 1999

[ 33 ] Vertan H., Iacobescu A., "Studiul metalelor", Editura Academiei Trupelor de Uscat", Sibiu, 1998.

[34] Clyne T., "Metal Matrix Composites:Matrices and Processing", publicata in "Encyclopedia of Materials: Science and Tehnology", Elsevier, 2001.

[35] Price T., Dalley G., McCullough P., Chocuette L. " Handbook: Manufacturingadvanced composites components for airframes" DOT/FAA/AR-96/75, Federal Aviation Administration, Office of Aviation Research, Washington, USA, 1997

[ 36] Mills A.R., "Manufacturing technology developement for aerospace composites structures" Aeronautical Journal, pag.539-545, Decembrie 1996

[37] Udroiu R. "Materiale compozite-Tehnologii si aplicatii in aviatie", Editura Universitatii "Transilvania" din Brasov, 2006

[ 38] Mazundar K., S., "Composites Manufacuring, Materials, Product and Process", ISBN0-8493, SUA, 2002

[ 39] Dragulescu D., Popescu M., "Tehnici de Imbinare a materialelor Compozite metalice"

[ 40] Akshantala N.V., Talreja R. "A mechanistic model for fatigue damage evolution I composites laminates", Mechanics of materials, Vol. 29,pag.123-140, 1998.

[41] Petermann J., Schulte K., "Strain based service time estimation for angled-ply kaminates", Composites science and technology, Vol.62, pag. 1043-1050, 2002.

[ 43] Roy A., Mabru C.,. Gacougnolle J. L., " Damage Mechanisms in Composite/Composite Bonded Joints Under Static Tensile Loading" , Applied Composite Materials nr. 4 pag. 95-119, 1997. 95.

[ 44] Roy, A., 'Comportement m´ecanique en sollicitations monotone et cyclique d'assemblages coll´es composite/composite et composite/acier', These de doctorat de l'Universit´e de Poitiers, 1994.

[45 ] *** Adezivi aplicati, Colectia INID1990

[46 ] Dalmas F., "Composites à matrice polymère et nanorenforts flexibles : propriétés mécaniques et électriques"- teza doctorat, Institut National Polytechnique de Grenoble, 2005

[47] Bois C., "Mesure et Prévision de l'évolution des Endommagements dans les Composites Stratifiés", l'Université Aix-Marseille, 2003

[48 ] Harper C.A., " Modern Plastic Handbook", McGraw-Hill, 1999.

[49] Ashby M., "Jones D.H.R., " Engineering Materials I" Butterworth-Heinemann

Linacre House, Jordan Hill, Oxford, 1997

[50] Ashby M., "Jones D.H.R., " Engineering Materials I" Butterworth-Heinemann

Linacre House, Jordan Hill, Oxford, 1997

[51 ] Allen K.W., At forty cometh understanding. A review of some basics of adhesion over the past four decades , International Journal of Adhesion & Adhesives nr.23 pag. 87 93,2003

[52] Baldan A., "Review Adhesively-bonded joints and repairs in metallic alloys, polymers and composite materials: Adhesives, adhesion theories and surface pretreatment", Journal Of Materials Science, nr.39, pag. 1- 49, 2004.

[53] Chawla K. K., "Composite Materials, Science and Technology," editia a 2a,: www.springerlink.com, 1998.

[54] Degarmo E. P., Black J.T., Kohser R. A., "Materials and Processes in Manufacturing," Editia nr.8. (Prentice Hall) Cap. 38.

[55 ] Pilato L. A., Michno M. J. "Advanced Composite Materials," Springer-Verlag, Berlin, Heidelberg, New York, 1994.

[ 56] Hull D. , "An Introduction to Composite Materials," University Press, Cambridge, UK, 1981

[57] JANG-KYO KIM, YU-WING MAI, Kramer E. J., Haasen P., Cahn R.W. " Interfaces in Composites, Vol. 13, "Structure and Properties of Composites (Materials Science and Technology)" ,Weinheim, New York, Cambridge, pag. 239, 1993

[58] Ekh J., Schon J., "Load transfer in multirow, single shear, composite-to-aluminium lap joints" ,Composites Science and Technology Vol. 66, Issues 7-8 ,Pag. 875-885 June 2006

[59] Ho, C.T., Chung, "Carbon fiber reinforced tin-lead alloy as a low thermal expansion solder preform", Journal of Material Research, Vol. 5, nr.6, pag 1266-1270, iunie 1990.

[ 60] Val, C., Leroy, M., Boulharts, H., "Smart solder paste - adaptive solder paste composite", International Conference on electrnics Tehnologies, Windsor, England, pag.119-122, 1994.

[ 61] Mavoori, H., Jin, S., "New, Creep-Resistant, Low Melting Point Solders with Ultrafine Oxide Dispersions", Journal of Electronic Materials, Vol.27, nr.11, pag 1216-1222, 1998.

[62 ] Kuo, C. G., Sastry, S.M. L., Jerina, K.L>, "Creep-fatigue life prediction of in situ composites solders", Metalurgical and Materials Transactions, Vol. 26A, pag.3265-3275, 1995

[63] Sigelko, J., Choi, S. Subramanian, K.N., Lucas, J.P., "The effect of small additions of copper on the aging kinetics of the intermetallic layer and intermetallic particles of eutectic tin-silver solder joints", Journal of Electronic Materials,Vol.29, nr. 11, pag.1307-1311, 2000

[64] Kang, S. K., Ference, T.G., "Nickel - alloyed tin-lead eutectic solder fo surface mount technology", Journal of Materials Research, Vol.8, nr.5, pag.1033-1040,1993

[65 ] McCormack, M., Jin, S., Kammlott, G.W., "Enhanced solder alloy performance by magnetic dispersions", IEEE Trnsactions on Cmponents, Packaging, and Manufacuring Tehnology-Part A, Vol.17, nr. 3, pag.452-487, 1994

[ 66] Lee, J.H., Park, D.J., Heo, J.-N., Lee, Y. H., Shin, D.-H., Kim, Y.-S. "Reflow characteristic of Sn-Ag matrix in situ composite solders", Sripta Materialia, Vol.42, pag.827-831, 2000.

[ 67] Choi, S., Bieler, T. R., Lucas, J.P., Subramanian, K. N., "Characterization of the growth of intermetallic interfacial layers of Sn-Ag and Sn-Pb eutectic solders and their composites solders on Cu substrate during isothermal long terim aging", Journal of Electronic Materials, Vol.28, nr.11, pag1209-1214, 1999.

[ 68] Guo, F., Choi, S., Lucas, J.P., Subramanian, K. N., " Effects of Reflow on Wettability, Microstructure and Mechanical Properties in Lead-Free Solders", Journal of Electronic Metarials, Vol.29, nr. 10, pag. 1241-1248, 2000.

[69 ] Wu, T., Sees, J.A., Pouraghabagher, C., Foster, L.A., "The Formation and Growth of intermetallics in Composite Solder", Journal of Electronic Materials, Vol.22, nr.7, pag. 769-777,1993.

[70 ] Ricardi, B., Nannetti, C. A., Petrisor, T., "Brazing of SiC and SiCf/SiC compositesperformed with 84Si-16Ti eutectic alloy:microstructure and strength", Journal of Material Science nr. 37, pag. 5029 - 5039, 2002

[71] Mouritz A.P., Gellert E., Burchill P., Challis K., "Review of advanced

composite structures for naval ships and submarines. Composites Structures, nr 53(1), pag. 21-41, 2001.

[72] Hellbratt S.-E., " Experiences from the design and production of the

Visby" In: Proceedings of Sixth International Conference on Sandwich

Structure. Florida,pag . 15-24. March 2003.

[73] Hart-Smith L.J., "Design of adhesively bonded joints" In: Matthews FL,

editor. Joining fibre-reinforced plastics. Barking, Essex: Elsevier, pag. 271-311 198

[74] Hart-Smith L. J. "Joints. Engineered materials handbook. Composite

Structures Analysis and Design", vol. 1, Metal Parks, OH: ASM

International, pag. 479-95, 1988.

[75] Hart-Smith L.J., "Adhesive bonding of composite structures-progress

to date and some remaining challenges". Journal Composites Technology, nr. 24(3), pag133-53, 2002.

[77] Adams R.D., Atkins R.W., Harris J.A., Kinloch A.J., "Stress analysis and

failure properties of carbon-fibre-reinforced-plastic/steel double-lap

joints" Journal of Adhesion nr.20, pag. 29-53, 198

[78] Adams R.D., "Strength predictions for lap joints, especially with

composite adherends. A review" Journal of Adhesion, nr.30, pag. 219-242, 1989

[79] Carpenter W.C., Read D.T., Dodds R.H., "A comparison of numerous lap

joint theories for adhesively bonded joints" Journal of Adhesion, nr.35(1), pag. 55-73,1986

[80] Ikegami K., Takeshita T., Matsuo K., Sugibayashi T. "Strength of

adhesively bonded scarf joints between glass fibre-reinforced plastics

and metal" Journal of Adhesion, nr.10(3)pag.199-206, 1990.

[81] Melograna J.D., Grenestedt J.L., "Adhesion of stainless steel to fiber

reinforced vinyl ester composite" Journal of Composites Technology nr.24(4), pag

254-60, 2002.

[82] Ireman T., "Three-dimensional stress of bolted single-lap composite" Composite Structures, nr.43,pag. 195-216, 1998.

[83] Ireman T., Ranvik T., Eriksson I., "On damage development in

mechanically fastened composite laminates" Composites Structures nr.49, pag. 151-71, 2000.

[84] Dvorak G.J., Zhang J., Canyurt O., "Adhesive tongue-and-groove joints

for thick composite laminates", Composites Science Technology nr.61(8): pag.1123-42,2001.

[85] Grenestedt J.L., Melograna J.D., Maroun W.J., "Adhesive tongue-andgroove

joints for thin composite laminates" Composites Part A: Applied Sciences and Manufacturing, nr.34(2), pag.119-24, 2003.

[86] Melograna J.D., Grenestedt J.L., "Improving joints between composites

and steel using perforations" Composites Part A: Applied Sciences and Manufacturing,

nr.33(9), pag. 1253-61, 2002.

Copyright © 2025 - Toate drepturile rezervate