| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

CAPITOLUL 1

INTRODUCERE

1.1.PRINCIPIILE DE BAZA ALE IMBINARI LASER

LASER este acronimul de la "Light Amplification by Stimulated Emission of Radiation" (amplificarea luminii prin stimularea emisiei de radiatie).

Progresele insemnate inregistrate in tehnica laserilor si aparitia unor instalatii laser de mare putere, relativ accesibile, au stimulat cercetarile legate de posibilele aplicatii ale acestora in prelucrarea materialelor.

Desi utilizarea industriala a laserilor este socotita ca facand parte inca dintre tehnologiile neconventionale din cauza caracteristicilor speciale - lipsa contactului mecanic cu materialul de prelucrat etc., aria posibilelor aplicatii ale acestora in procesarea materialelor se largeste continuu. Laserul este utilizat ca sursa de energie in prelucrarea materialelor pentru realizarea unor operatii de prelucrare mecanica (debitari, perforari, sudura, marcare), fie pentru modificarea proprietatilor stratului superficial prin tratamente termice.

Caracteristicile generale ale radiatiei laser sunt urmatoarele:

monocromatica (este constituita dintr-o singura culoare/lungime de unda)

directionata (difractia radiatiei laser este mult mai mica comparativ cu lumina obisnuita, iar utilizarea unor dispozitive speciala permite focalizarea fasciculului laser pe o suprafata foarte mica)

coerenta, atat spatial cat si temporal (oscilatile radiatiei sunt in faza, pornind din acelasi punct si avand aceeasi marime)

stralucitoare

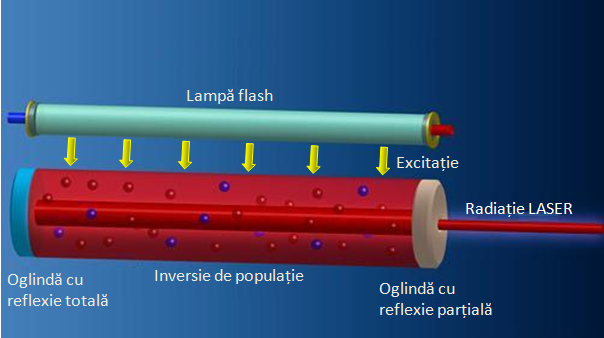

Fig. 1.1. Principiul generarii fasciculului LASER

Fasciculul laser este generat intr-o incinta care contine mediul activ, un amestec de substanta activa cu energie disponibila pentru a permite emisia stimulata, diluata intr-o substanta transparenta care, in plus, permite eliminarea caldurii. Atomii din mediul activ (care poate fi un cristal solid, un lichid sau un gaz) absorb energia emisa de mecanismul de excitare (lampi flash, diode sau electrozi) si sunt mutati pe un nivel energetic superior. In aceste conditii are loc un fenomen denumit inversarea populatiei care determina revenirea atomilor pe nivelul energetic initial si eliminarea surplusului de energie sub forma emisiei de fotoni care formeaza radiatia luminoasa LASER.

Mediul activ poate fi:

o solid - cristal, sticla sau semiconductor;

o gazos - argon, monoxid de carbon, dioxid de carbon;

o lichid - coloranti

Tipuri de laser

In industrie se folosesc in special doua tipuri de echipamente laser: laser YAG:Nd si laser cu CO2. Ambele tipuri genereaza radiatie in spectrul infrarosu deci fasciculul laser este invizibil.

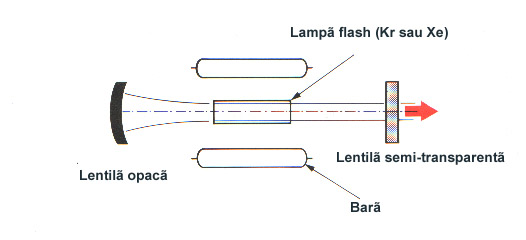

Laserul de tip Nd-YAG foloseste ca mediu activ un metal (neodyn) dopat intr-o sticla speciala, energia de activare fiind generata de o lampa flash (kripton sau xeleniu) infasurata pe cristalul activ. Cristalul este de forma cilindrica, slefuit si are fetele frontale acoperite cu un strat antireflexiv.

In acest caz, atomii de Nd3+ excitati optic produc o inversiune de populatie in cristalul YAG (ytrium-aluminium-garnet), rezultatul fiind o emisie spontana de fotoni in regim pulsat cu lungimea de unda de 1,06 mm. Puterea instalatilor utilizate in industrie la acest moment nu depaseste 2,5 kW si este dificil de realizat instalatii cu putere mai mare datorita faptului ca eliminarea caldurii care rezulta in timpul procesului de generare a radiatiei devine foarte dificila. In industrie se utilizeaza cel mai frecvent laseri cu puterea intre 100-500 W, in regim pulsat.

Fig. 1.2. Rezonator Nd-YAG

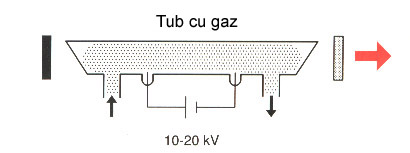

Laserul cu CO2 foloseste ca mediu activ un amestec gazos de dioxid de carbon, azot si heliu in proportii care se incadreaza, in general, in limitele: 1-9%CO2, 13-35%N2, si 60-85%He si produce un fascicul laser continuu sau pulsat cu lungimea de unda de 10,6 mm.

Dioxidul de carbon constituie substanta activa, azotul amplifica excitarea moleculelor de dioxid de carbon la nivele energetice superioare iar heliul contribuie la racirea mediului activ si mentinerea inversiunii de populatie. Excitarea moleculelor de dioxid de carbon se produce prin ciocniri neelastice ale acestora cu moleculele de azot excitate prin descarcare electrica. Energia necesara excitarii mediului activ este data de electrozi alimentati la o sursa de curent continuu, montati in interiorul tubului care contine dioxid de carbon, si care produc descarcari electrice.

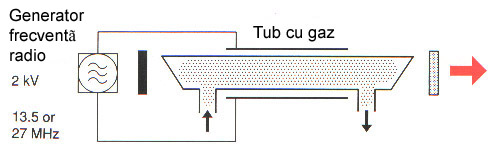

Un alt sistem foloseste o sursa de energie de frecventa radio, in acest caz electrozii fiind montanti in afara tubului cu gaz.

Puterea echipamentelor cu CO2 ajunge in prezent la 25kW dar exista tendinte de dezvoltare a unor echipamente ce ating puteri mai mari de 40kW.

In figura 1.3 sunt

prezentate doua modele de rezonatoare pentru generarea radiatiei

laser folosind mediu activ CO2.

Fig. 1.3. Tipuri de rezonatoare pentru laseri cu CO2

Un parametru important al fasciculului laser ca sursa termica pentru aplicatii industriale este reprezentat de modul electromagnetic transversal (TEM), care reprezinta distributia densitatii de energie pe sectiunea transversala a fascicului.

Se recomanda ca un laser pentru taiere sa posede un mod cat mai aproape de TEM00, datorita concentrarii energiei pe axa fasciculului, unei mai bune interactiuni cu materialul si dimensiunilor reduse ale petei active.

In tabelul 1 sunt prezentate principalele tipuri de medii active folosite pentru generarea fasciculului laser cu aplicatii industriale.

Tabelul 1

|

Tip LASER |

Stare substanta activa |

Substanta activa |

Substratul (substanta transparenta) |

|

CO2 |

Gaz |

CO2 |

N2 + He |

|

He-Ne |

Ne |

He |

|

|

Kripton |

Kr |

Kr |

|

|

Argon |

Ar |

Ar |

|

|

Nd-YAG |

Solid |

Nd3+ |

YAG |

|

Nd-Sticla |

Nd+ |

Sticla |

|

|

Rubin |

Cr3+ (0,05%) |

Al2O3 |

|

|

Alexandrita |

Cr3+ |

AlBrO3 |

|

|

Coloranti |

Lichid |

Rodamina |

Alcool |

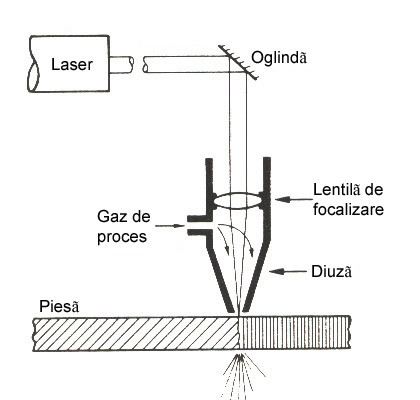

Orientarea fascicului catre piesa (figura 1.4) se realizeaza cu un sistem optic de precizie, format din lentile plane si lentile curbe, focalizarea fasciculului fiind realizata prin lentila de focalizare. Distanta dintre lentila de focalizare si piesa este numita distanta de focalizare si este un parametru important al procesului de prelucrare. Un alt parametru important este distanta dintre diuza capului de focalizare si piesa, numita distanta de ajutaj.

Fig. 1.4. Schema sistemului de ghidare a fasciculului laser

Pentru focalizarea fascicului ambele distante trebuie reglate independent. Pentru aceasta, capul laser trebuie sa asigure reglarea lentilei de focalizare si/sau a diuzei in plan perpendicular pe directia de propagare.

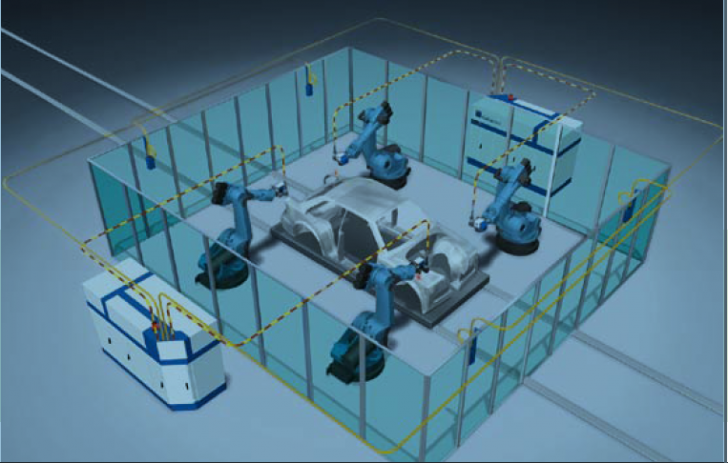

Pentru exploatarea la capacitatea maxima a unul laser, se pot utiliza mai multe posturi de lucru care folosesc acelasi fascicul laser, precum statia prezentata in figura 1.5. Acest sistem cuprinde legaturi multiple si sofisticate intre sisteme de comanda si sisteme de manipulatoare/roboti si se recomanda mai ales pentru productia automata de masa

|

Laser |

|

Sistem de ghidare a fasciculului |

Fig. 1.5. Sistem laser multipost

Laserul este folosit pentru o mare varietate de aplicatii industriale. Daca taierea, sudarea sau tratamentul termic superficial al materialelor metalice necesita de cele mai multe ori o putere mare a fasciculului laser, exista si multe aplicatii care necesita o putere mai mica de 500 W, mai ales in industria electronica, textila si alimentara, sau pentru gravarea/marcarea de caractere, coduri cu bare etc. pe diferite tipuri de materiale.

Interactiunea radiatiei laser cu materialele

In functie de puterea fasciculului laser fenomenele ce apar la interactiunea radiatiei laser cu materialele sunt diferite, astfel:

v putere mica:

relfexie

refractie

imprastiere

difractie

energie absorbita minima - "non-contact"

v putere mare:

incalzire

topire

evaporare

ardere

Daca laserul functioneaza in mod continuu (cw) parametrul important este puterea, masurata in watt - intre 100 si 20 kW pentru procesarea materialelor, iar daca functionarea este in impulsuri, parametrii importanti sunt energia pe puls (J/s) si frecventa pulsurilor (nr. de pulsuri pe secunda) - astfel energia per puls, 1mJ-1kJ, lungimea pulsului, 1ms-1ns, frecventa pulsurilor, 0.1/s - 1000/s.

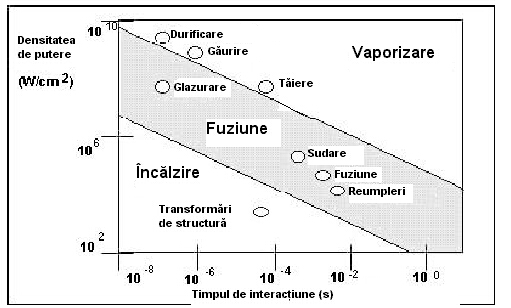

In figura 1.6 sunt prezentate tipul efectului actiunii radiatiei laser asupra materialelor in functie de densitatea de putere si timpul de interactiune.

Fig. 1.6. - Procese de interactie

Parametrii ce determina interactiunii sunt:

v densitatea de energie a fasciculului laser;

v lungimea de unda a radiatiei laser;

v proprietatile optice ale materialului;

v proprietatile termodinamice ale materialului.

Astfel procesele pot sa indeparteze materialul (evaporare, ardere), sa imbine (topire) sau sa schimbe proprietatile acestuia (incalzire). Procesele care indeparteaza material sunt taierea, gaurirea sau ablatia (evaporare instantanee). Procesele prin care se imbina materiale sunt: sudare prin conductie, sudare prin penetrare, sinterizare selectiva cu laserul. Procesele prin care se modifica structura materialelor sunt: tratamente termice si "rapid prototyping" (stereo-litografierea).

CAPITOLUL 2

Sudarea cu fascicul laser

Sudura cu fascicul laser se realizeaza in timpi scurti si are dimensiuni foarte mici. in cazul sudarii metalelor, temperatura Ts in zona sudurii trebuie sa fie peste punctul de topire, dar inferior temperaturii de fierbere, cam la 2/3 din acest interval. La durate ale impulsului de ordinul microsecundelor se foloseste laser cu neodim in regim de relaxare, dar la valori mai mari si pentru cordoane de sudura se foloseste laser cu C02 in regim continuu.

Este de retinut ca la impulsuri de peste 2 ms, materialul se incalzeste la o temperatura mai mare decat punctul de fierbere, materialul fiind aruncat in sus, initial sub forma de vapori, apoi si sub forma de micropicaturi. La sudare cu radiatie laser in regim continuu materialul se topeste datorita conductivitatii termice, iar zona de topire se formeaza mai lent decat la sudarea in impulsuri. Spre deosebire de taiere sau gaurire, sudarea are nevoie de densitate de putere.

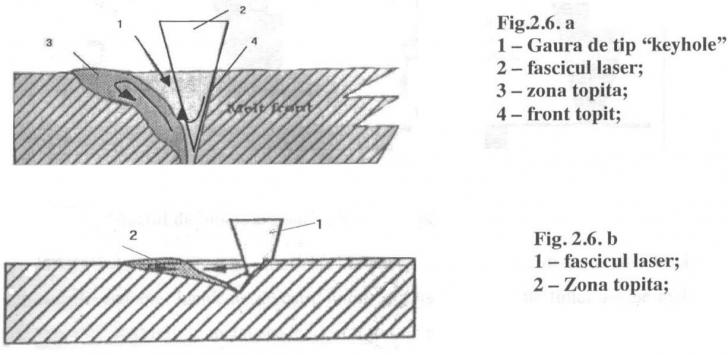

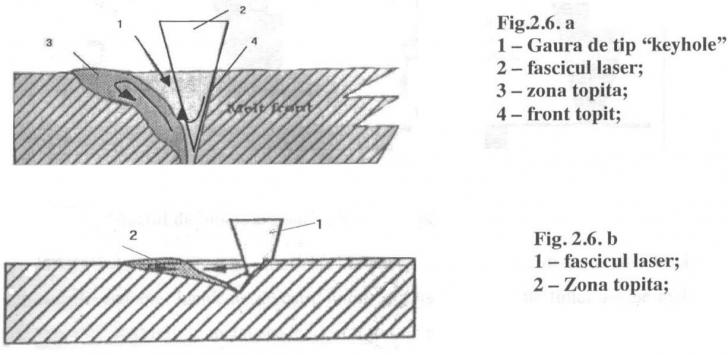

Exista doua metode de sudare cu fascicul laser, care se deosebesc prin caracteristicile fizice ale procesului:

sudarea conventionala, unde caldura este transferata de la suprafata in interiorul materialului prin conductivitate termica

sudarea in gaura de cheie (keyhole), unde energia fasciculului este transferata in interiorul materialului prin vapori de metal

Sudarea in gaura de cheie necesita o intensitate mai mare a fascicului la suprafata piesei, provocand vaporizarea partiala a metalului si cresterea rapida a coeficientului de absorbtie termica si, ca urmare, a adancimii de penetrare a fascicului in material. Se formeaza o mica gaura de cheie inconjurata de material topit care participa la formarea cusaturii sudate in spatele gaurii. Acest procedeu este comparabil cu sudarea cu plasma in gaura de cheie.

Fig. 2.1.a. 1- Gaura de tip "keyhole"; 2- fascicul laser; 3- zona topita; 4- front topit;

Fig. 2.2.b. 1- fascicul laser; 2- zona topita;

Fig. 2.3.c. 1- fascicul laser;

Fig. 2.3. Sudura cu laser - forma aproximativa si modelul de curgere a materialului topit

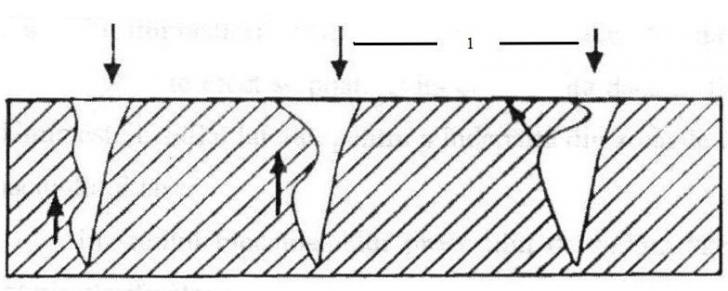

In interiorul orificiului creat de fasciculul laser tensiunea de vapori a metalului este considerabila. Acesti vapori au capacitatea de a absorbi o cantitate suplimentara de energie, devenind mai fierbinti si formand un nor de plasma. Plasma astfel formata paraseste orificiul si poate ioniza gazul de protectie. Gazul ionizat, ce contine electroni liberi formeaza un nor de plasma opaca, intre radiatia incidenta si suprafata tintei, cu un efect de blocare a absorbtiei energiei pe suprafata.

In figura 2.4. este prezentat schematic mecanismul de blocare a absorbtiei radiatiei pe suprafata tintei de catre norul de plasma.

Fig. 2.4. Efectul de blocare creat de norul de plasma

Procesul de formare al plasmei este un proces "pulsatoriu": datorita absorbtiei unei parti a energiei radiatiei incidente de catre norul de plasma, suprafata tintei devine mai rece, emisia vaporilor fierbinti de metal scade, deci norul de plasma se diminueaza, fara sa mai obtureze absorbtia energiei de catre suprafata tintei. Prin incalzirea puternica a suprafetei, se formeaza din nou vaporii fierbinti de metal care ionizeaza gazul protector si procesul se reia. Exista si posibilitatea ca efectul de blocare al fasciculului sa nu fie datorat "opacitatii" plasmei, ci pur si simplu imprastierii fasciculului de catre aceasta, datorita unei variatii a indicilor de refractie. Aceste efect se pot evita cu usurinta daca in timpul procesului un jet de gaz inert chimic este insuflat lateral, pentru a indeparta din zona de incidenta vaporii creati sub actiunea fasciculului laser.

In studiul mecanismelor procesului de sudura "keyhole" exista doua probleme care trebuie clarificate:

Curgerea materialului in zona topita care afecteaza direct formarea frontului de topire in zona de sudat si a geometriei finale a zonei sudate, aceasta din urma fiind un criteriu pentru calitatea sudurii.

Absorbtia in orificiul "keyhole" care afecteaza atat curgerea materialului topit cat si porozitatea sudurii.

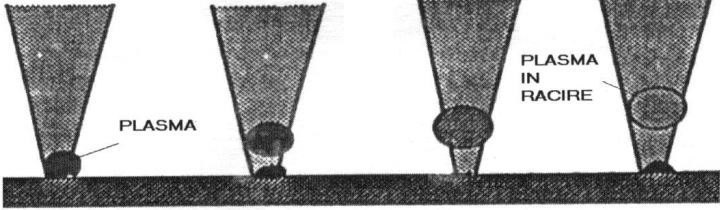

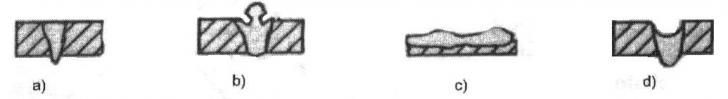

Aparitia porilor este un fenomen obisnuit la sudarea cu fascicul laser. Porii pot sa apara datorita faptului ca baia de sudura este foarte mica si timpul de evacuare al gazelor este redus datorita vitezelor mari de sudare. Numarul porilor depinde foarte mult de puritatea materialului de baza si de geometria imbinarii sudate. Se recomanda evitarea unor geometrii ale cusaturii care nu permit evacuarea gazelor pe la radacina, tipurile de imbinari uzuale fiind cele din figura 2.5.

Fig. 2.5 Imbinari tipice pentru sudarea cu fascicul laser

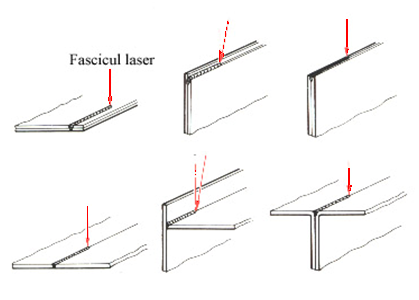

Metalele care pot fi sudate cu laser sunt otelurile cu continut scazut in carbon, otelurile inoxidabile, titanul si aluminiul. Totusi, aluminiul este mai dificil de sudat datorita coeficientului redus de absorbtie al radiatiei laser. Aliajele care contin zinc pot cauza probleme datorita temperaturii relativ scazute de fierbere a zincului.

In industrie sudarea cu laser este utilizata mai ales pentru grosimi pana la 6 mm. Pentru grosimi sub 1 mm se utilizeaza frecvent laseri Nd-YAG sau laseri cu CO2 cu puterea sub 500 W. Pentru sudarea tablelor cu grosimea mai mare de 1 mm este necesar sa se foloseasca un echipament laser cu CO2 cu puterea peste 2 kW.

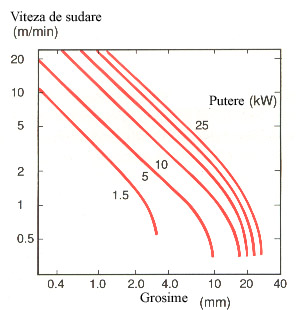

Pentru grosimi mai mari (20-25 mm) se folosesc laseri cu puterea de 20-25 kW. Viteza de taiere pentru otel cu continut scazut in carbon, nichel si titan, in functie de grosime, este prezentata in figura 2.6.

La sudare se folosesc gaze cu rol de protectie atat a baii de sudare cat si a sistemului optic de focalizare a fasciculului. Pentru puteri scazute se poate folosi un singur jet de gaz pentru protectia lentilelor impotriva stropilor de metal si pentru protectia baii de sudare impotriva oxidarii. Diametrul diuzei este cuprins intre 3-7 mm iar distanta dintre diuza si piesa este de 5-10 mm.

Pentru puteri mari plasma de la suprafata tablei poate fi prea mare astfel incat sa absoarba intreaga radiatie laser inainte ca aceasta sa ajunga la piesa de sudat. De asemenea, in acest caz este necesar sa se foloseasca un sistem optic cu racire cu apa a lentilelor de focalizare.

Debitul necesar este de 10-20 l/min prin diuza de gaz si aproximativ 20 l/min pentru protectia suplimentara la suprafata si la radacina baii de sudare. Astfel, debitul total de gaz ajunge la 20-50 l/min.

Fig. 2.6. Viteza de sudare pentru otel cu continut scaut in carbon, nichel si titan, in functie de grosime

Gazele de protectie uzual folosite sunt argon, heliu sau amestecuri de argon si heliu. Atnci cand conditile de calitate nu sunt foate ridicate se poate utiliza azot. Heliul este considerat cel mai bun gaz de protectie datorita potentialului de ionizare ridicat si riscului redus de formare a vaporilor de plasma la suprafata baii, efect pronuntat in cazul utilizarii argonului. Totusi, heliu este un gaz foarte usor si se poate ridica prea repede reducand astfel protectia baii de sudare. Ca urmare, amestecurile de argon si heliu in proportii corespunzatoare combina efectele pozitive ale celor doua gaze.

Avantajele sudarii cu fascicul laser sunt deformare redusa a componentelor, cusaturi sudate si zone influentate termic inguste, precum si o calitate foarte buna a imbinarii. Viteza mare a procesului de sudare cuplata cu flexibilitatea sistemului de transmisia a fasciculului laser recomanda acest procedeu pentru linii de productie automate. Problema cea mai mare la sudarea laser o reprezinta golul dintre componentele ce urmeaza a fi sudate. Pentru a nu permite trecerea fascicului printre componentele de sudat este necesar sa se utilizeze material de adaos in cazul in care distanta dintre piese depaseste 10% din grosimea lor.

Sudarea laser este un concurent puternic al sudarii cu fascicul de electroni acolo unde grosimea componentelor permite acest lucru, datorita faptului ca sudarea cu laser nu necesita atmosfera controlata sau protectie impotriva radiatilor X. De asemenea, sudarea laser poate inlocui cu succes alte procedee cum ar fi sudarea WIG sau sudarea cu plasma datorita influentei termice reduse.

Dezvoltarea aplicatilor care utilizeaza fasciculul laser ca sursa termica pentru sudare sau pentru taiere urmaresc optimizarea parametrilor tehnologici, cresterea puterii generate si imbunatatirea randamentului de transfer termic si dezvoltarea de procedee noi, hibride, care sa combine avantajele si sa elimine unele din dezavantajele procedeelor individuale. Astfel de exemple sunt sistemele hibride de tip laser-arc sau laser-jet de apa.

In cazul fasciculului laser cu emisie in unda continua, realizarea sudurii implica evitarea celor doua situatii extreme: insuficienta adancime a sudurii sau strapungerea acesteia. Aceste cazuri pot fi considerate ca solutiile limita intre care trebuie aleasa valoarea puterii fasciculului care sa asigure o buna calitate a sudurii. Densitatea de putere necesara sudurii este determinata de puterea spotului, dimensiunea acestuia si de viteza deplasarii.

Deoarece fasciculul este absorbit in interiorul orificiului "keyhole", indiferent de planul de polarizare, s-ar parea ca polarizarea nu afecteaza sudarea cu laser. Dar, de fapt polarizarea este extrem de importanta datorita efectului pe care il are asupra adancimii de patrundere a energiei in tinta metalica.

Polarizarea de tip "s" ( perpendiculara pe planul de incidenta) duce la obtinerea unor zone de topire mai late deoarece absorbtia are loc in principal in extremitatile spotului. Aceasta se datoreaza faptului ca mecanismele de absorbtie sunt diferite la viteze diferite. La viteze mici absorbtia plasmei este dominanta iar fasciculul este absorbit prin efect Braemsstrahlung in orificiul "keyhole", generand o plasma de culoare albastra in sistemele care utilizeaza protectie cu argon. La viteze mai mari predomina mecanismul de absorbtie Fresnel (prin reflexie in fata frontului de topitura) datorita faptului ca plasma este mai rece si absoarbe mai putina energie.

Datorita faptului ca in orificiul: "keyhole" absorbtivitatea este foarte mare diferentele date de lungimea de unda a radiatiei sunt relativ reduse. In cazul procedeului de sudare cu conductie limitata reflectivitatea suprafetei devine importanta, caz in care este mai avantajoasa utilizarea unor laseri de tip Excimer, YAG sau CO (lungimi de unda mica) fata de laserii cu CO2.

Efectul vitezei de deplasare asupra procesului de sudare este descris in principal de catre ecuatia generala de bilant termic:

0,483P(1-rf) = VwgrCpTm

in care:

P - puterea fasciculului = P(1-rf) ;

g = grosimea;

Tm = temperatura de topire;

Cp = caldura specifica;

V = viteza;

In afara de acest efect general viteza de deplasare influenteaza si alti parametrii ai procesului de sudare, dintre care trebuie enumerate urmatoarele:

a) Efectul vitezei asupra dimensiunilor si formei spotului topit;

Pe masura cresterii vitezei modelul curgerii materialului in zona topita si dimensiunile acesteia se schimba. In general curgerea materialului in zona topita este conform celor prezentate anterior in fig.2.3.

La viteze mici zona topita este de dimensiuni mari si se poate inregistra fenomenul de aruncare a picaturilor in afara acesteia. In acest caz in spotul topit pierderea de masa se va manifesta prin aparitia unor orificii sau a unei depresiuni. La viteze mai mari curentul puternic de material topit este orientat spre centrul sudurii, neavand timp sa se redistribuie si se solidifica in aceasta zona, lasand o adancitura in marginile sudurii, aspectul acesteia fiind de subtaiere. Daca puterea fasciculului este suficienta si dimensiunile spotului topit destul de mari, atunci desi se manifesta, fenomenul de subtaiere este mai atenuat.

Aspectul sudurii este dependent de tensiunea superficiala si de curbura acesteia. Aceste fapt produce o variatie a presiunii, care da efectul de "pinch", aceasta insemnand ca zonele cu mare presiune curg peste cele cu presiune scazuta, obtinandu-se mari denivelari. In fig. 2.7 este prezentat aspectul sudurii pentru situatiile discutate anterior.

Fig. 2.7. Tipuri de forma ale sudurii in functie de viteza de deplasare

a) aspect corect ; b) subtaiere ; c) humping (sectiune longitudinala) ; d) curgere.

In regiunile in care se inregistreaza efectul de "humping" presiunea va varia conform relatiei

in care:

- tensiunea superficiala;

r - raza de curbura a sudurii.

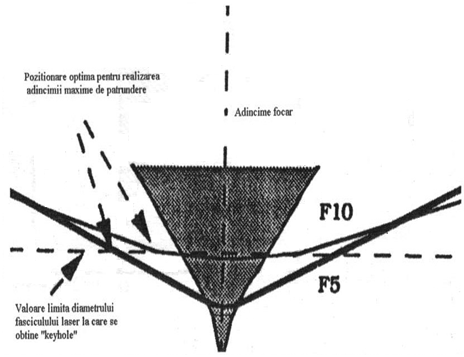

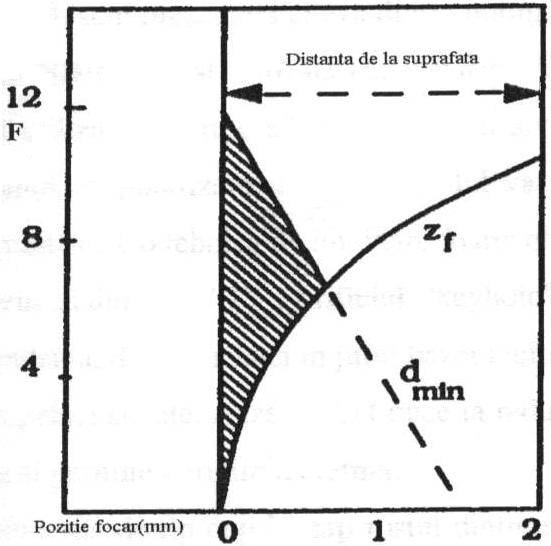

In general se

considera ca focarul fasciculului trebuie sa se afle sub nivelul

suprafetei, la o adancime de cca.

Fig. 2.8. Diametrul fasciculului in functie de distanta pana la focar

Adancimea punctului focal (pentru radiatia cu lungimea de unda de 10,6 mm este data de relatia:

Dimensiunea minima a spotului dmin pentru un fascicul laser cu CO2 multimodal este data de :

In figura 2.8 este prezentat variatia diametrului fasciculului in functie de distanta fata de lentila pentru diferite valori ale lui F.

Aria de culoare inchisa marcheaza relatia parabolica dintre adancimea focarului zf si diametrul minim al fasciculului, dmin . Densitatea de putere, P/dmin sau P/d2min , necesara pentru obtinerea orificiului, la o viteza data este marcata prin linia orizontala. Din fig. 2.9 se poate determina pozitia optima a focarului fata de suprafata piesei pentru a se obtine o adancime de penetrare maxima.

Fig. 2.9. Variatia pozitiei optime a focarului (stabilita analitic) fata de suprafata piesei pentru realizarea adancimii maxime de patrundere, la o putere data.

In cazul sudurilor cu laser de tip "keyhole" este necesar ca zona de imbinare sa poata asigura o buna absorbtie. Procesele de sudare care utilizeaza sursele concentrate de energie nu sunt semnificativ influentate de grosimea pieselor ce trebuie sudate, ceea ce largeste gama tipurilor de repere ce se pot suda utilizand aceste procedee. Totusi trebuie discutat efectul rosturilor asupra sudurilor realizate cu fascicul laser.

Sudura "flare" a fost utilizata pentru procedee foarte rapide (pana la 4m/s) si este in mod frecvent utilizata pentru a efectua suduri in tevi groase. Pentru acest tip de sudura este important planul de polarizare, altfel fasciculul va fi absorbit inainte de a atinge punctul de imbinare. Aceasta este o tehnica de imbinare foarte eficienta.

In cazul sudurii in "T", orificiul "keyhole" realizat sub un unghi in piesa are o tendinta ascendenta, de a se rasuci in jurul bazei teului, permitand astfel o patrundere completa in jurul bazei piesei sudate. Acest efect duce la reducerea efectelor termice in partile laterale ale orificiului si permite o topire izoterma.

In imbinarile de tip cap la cap rostul dintre piese trebuie sa fie suficient de mic astfel incat fasciculul sa nu poata trece prin imbinare. Aceasta inseamna ca rostul trebuie sa fie mai mic decat ˝ din diametrul fasciculului (<200 mm). Pentru suduri in care acest rost este mare, se poate efectua o deviere a fasciculului prin rotirea sa cu ajutorul elementelor optice de focalizare, desi , in acest caz exista riscul disparitiei efectului de sudare, sau sudura va fi de slaba calitate( se poate remedia prin adausul de material de aport sub forma de sarma sau pulbere).

Pentru procedeul de sudare cu laser nu este necesar material de adaos, acesta fiind un proces autogen. Materialul topit in procesul sudarii si racit cu viteze foarte mari are volumul mai mare decat cel initial datorita tensiunilor rezultate in procesul racirii. In acest fel rostul se umple fara sa fie necesar material de adaos.

CAPITOLUL 3

CONTACTE ELECTRICE

Contactele electrice joaca un rol foarte important in constructia si functionarea echipamentelor electrice si electromecanice. Acestea sunt elemente ale cailor de curent, constituite din doua piese metalice, prin atingerea carora se obtine conductia electrica.

Atingerea pieselor de contact se realizeaza sub actiunea unei forte Fc, deapasare

in contact, produsa de obicei cu ajutorul unor dispozitive mecanice (resorturi pretensionate).

Deoarece contactele electrice reprezinta portiuni ale cailor de curent care suporta solicitari de intensitati mari, este necesar ca acestea sa se caracterizeze prin siguranta ridicata in functionare, rezistenta corespunzatoare la solicitari de diverse naturi (mecanica, electrica, factori de mediu), cat si printr-o suficienta stabilitate termica si electrodinamica.

Conditiile care se impun contactelor electrice sunt urmatoarele:

siguranta a legaturii de contact;

rezistenta mecanica suficienta;

stabilitate termica si electrodinámica lá trecerea curentilor de regim normal de functionare sau de scurtcircuit;

rezistenta la actiunea arcului electric;

realizarea contactului fara lipire sau sudare datorata incalzirii locale mari si topirii metalului contactului, datorata temperaturii mari a arcului electric;

rezistenta la actiunea factorilor externii, etc.

Dupa cinematica pieselor de contact, pot exista:

contacte fixe (legaturi fixe de contact), obtinute prin imbinari demontabile sau nedemontabile (cu suruburi, nituri, prin sudare etc.) ale pieselor de contact;

contacte alunecatoare sau glisante, la care piesele de contact se pot deplasa una in raport cu cealalta, fara intreruperea conductiei electrice;

contacte amovibile, avand un element fix si altul amovibil, fara sarcina si fara tensiune (de exemplu contactele sigurantelor fuzibile);

contacte de comutatie, avand cel putin un element de contact mobil, prin deplasarea caruia se obtine comutatia dinamica in circuitele instalatiilor electrice.

Rezistenta de contact

Intr-un circuit electric, prezenta unui contact electric conduce, intotdeauna, la aparitia unei rezistente suplimentare in acest circuit.

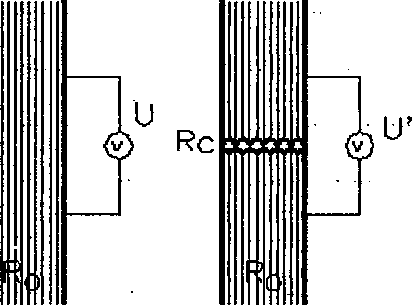

Intr-o sectiune plana, transversala a unui conductor, apare, pentru acelasi curent I, rezistenta suplimentara RC si deci se masoara o tensiune U' > U.

Ro + Rc

unde Ro

unde Ro

Fig. 3.1.

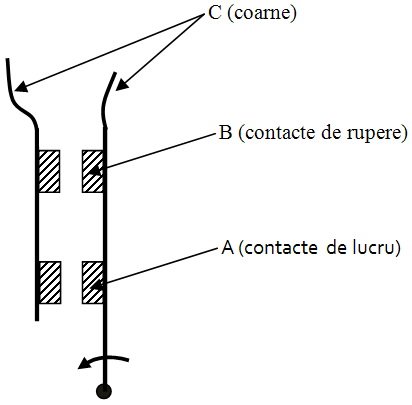

Rezistenta suplimentara Rc, adica rezistenta de contact, se compune din rezistenta de strictiune (de trecere), care se datoreaza strangularii liniilor de curent in locurile de atingere ale conductoarelor si din rezistenta peliculara, care se datoreaza existentei unor pelicule semiconductoare pe suprafetele de contact.

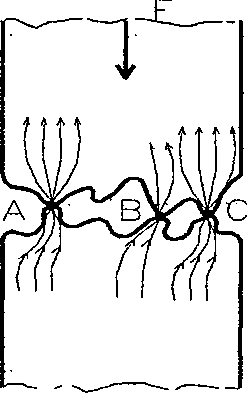

Contactul electric nu reprezinta atingerea integrala a celor doua suprafete de contact (suprafata aparenta de contact), ci o atingere intr-o multime de puncte separate. Intr-adevar, oricat de ingrijit ar fi prelucrate suprafetele de contact, ele prezinta totdeauna neregularitati microscopice, ridicaturi si adancituri, in figura alaturata, se vad punctele proeminente A, B, C in care se produc atingerile directe ale conductoarelor prin care trece curentul prin sectiuni foarte mici.

Fig. 3.2.

Aceste sectiuni strangulate provoaca marirea densitatii locale a curentului, marirea pierderilor si caderilor de tensiune.

Suprafata totala de atingere a suprafetelor de contact se determina cu formula:

unde:

F - forta totala de apasare a contactelor, in N;

-

rezistenta admisibila a materialului la strivire in N/ mm2.

-

rezistenta admisibila a materialului la strivire in N/ mm2.

Expresia rezistentei de trecere a contactului cu multe puncte este:

in care:

F- forta totala de apasare a contactelor;

K- coeficient care depinde de natura materialelor contactelor, de felul prelucrarii si de starea suprafetelor de contact;

m- coeficient care depinde de forma contactelor si de numarul de puncte de atingere.

In tabelele 3.1 si 3.2 se dau cateva valori obtinute experimental pentru coeficientii K si respectiv m:

|

Materialul contactelor |

K |

|

Cupru-cupru |

|

|

Argint-argint |

|

|

Aluminiu-aluminiu |

|

|

Aluminiu-cupru |

|

|

Alama-alama |

|

|

Otel-cupru |

|

|

Otel-aluminiu |

|

|

Cupru-cupru cositorit |

|

|

Tipul si forma contactelor |

m |

|

Plan-plan | |

|

Tulipa | |

|

Deget adaptabil |

|

|

Sfera-sfera | |

|

Sfera-plan |

Piesele de contact vor fi acoperite prin diverse procedee (galvanic,electromecanic) cu argint, cositor etc.

La aceeasi suprafata aparenta de contact, cu cat forta de apasare va fi mai mare cu atat va fi mai mica rezistenta de strictiune.

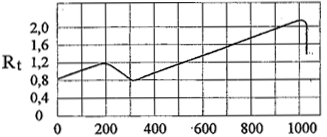

In domeniul temperaturii de contact mici (pana la 200°C), rezistenta de strictiune creste liniar cu temperatura. Dupa aceea urmeaza o scadere a rezistentei de strictiune care se explica prin micsorarea rezistentei mecanice a materialului la temperaturi mai mari de 200°C. Ca urmare, are loc o marire a suprafetei reale de contact. Urmeaza o noua crestere a valorii rezistentei $e strictiune pana in momentul inmuierii si topirii materialelor contactului, cand rezistenta de strictiune scade brusc.

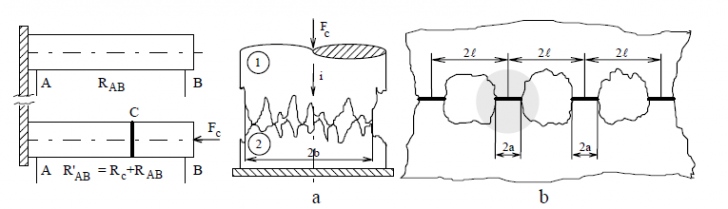

Fig. 3.3.

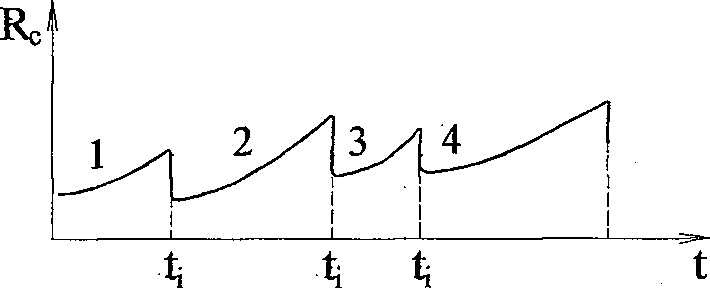

In exploatare, pe suprafetele de contact se formeaza pelicule de oxizi, sulfiti, etc, care se strapung periodic, astfel ca rezistenta de contact variaza in timp.

Fig. 3.4. Variatia in timp a rezistentei de contact

1; 2; 3; 4 sunt perioade de formare a peliculei de oxid, iar ti sunt momente cand pelicula se distruge prin strapungere.

Oxidarea materialelor contactelor se realizeaza chiar la temperatura mediului ambiant 20 ÷ 35 °C, insa se face cu atat mai rapid cu cat temperatura de regim este mai mare.

Oxidarea contactelor in aer liber este mult mai rapida decat oxidarea contactelor scufundate in ulei. De asemenea, incalzirea si racirea alternativa precum si prezenta in atmosfera a bioxidului de sulf, hidrogenului sulfurat, amoniacului, clorului si a vaporilor de acizi favorizeaza procesul de oxidare, corodare.

Imbinarile de contact realizate din doua metale diferite sunt supuse unei coroziuni mai accentuate decat cele relizate din acelasi metal, deoarece intervin cupluri electrochimice cu o anumita diferenta de potential.

Protectia pieselor de contact impotriva coroziunii se relizeaza prin acoperiri anticorozive metalice in bai de galvanizare, in bai de metal topit, prin pulverizare in stare topita, etc.

Valoarea rezistentei de contact depinde si de gradul prelucrarii suprafetei de contact, precum si de materialul contactelor si forta de apasare a contactelor.

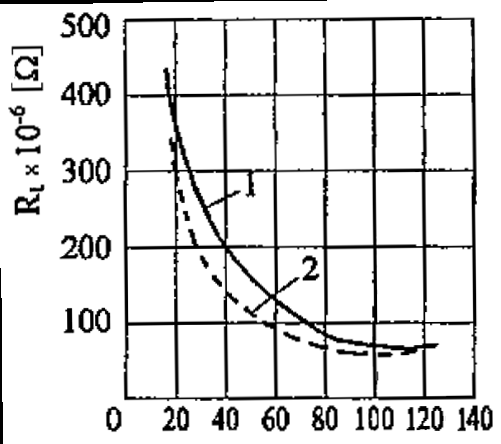

Fig. 3.5. Variatia rezistentei de trecere in functie de forta de apasare pentru contactul tulipa. Material: cupru-alama

1- la descresterea fortei de apasare;

2 - la cresterea fortei de apasare.

La trecerea curentului prin contact, cea mai mare parte din caldura dezvoltata este concentrata intr-un volum foarte mic din jurul suprafetelor elementare reale de contact.

In caz de scurtcircuit, are loc o crestere-rapida a temperaturii, ceea ce poate conduce la o micsorare a rezistentei la strivire si a limitei de elasticitate a materialelor contactelor. Imbinarile de contact trebuie sa fie deci, astfel dimensionate incat sa nu se depaseasca temperaturile maxime admisibile in caz de scurtcircuit:

200300°C pentru cupru, alama si bronz,

150200°C pentru aluminiu

In pozitia inchisa, pericolul pentru contact la scurtcircuit este sudarea suprafetelor de contact. Energia termica produsa in contact poate fi asa de mare in cazul curentilor de scurtcircuit, incat sa topeasca suprafetele si apoi sa le sudeze.

Intensitatea curentului sub care are loc topirea si sudarea contactelor este direct proportionala cu radacina patrata din forta de apasare a contactelor, in N:

unde:

- coeficient

care depinde de materialele contactului si anume de rezistivitate, de

duritate, de temperatura de topire etc. (

- coeficient

care depinde de materialele contactului si anume de rezistivitate, de

duritate, de temperatura de topire etc. (

).

).

La inchiderea contactului pe un scurtcircuit in momentul initial presiunea este mica. Datorita acestui fapt caldura dezvoltata in contact poate sa fie asa de mare incat contactele sa se topeasca in punctele de atingere, provocand sudarea lor, care de obicei are loc la sfarsitul inchiderii, in timpul racirii. in acest caz, cu cat viteza de deplasare a partilor mobile si presiunea de contact vor fi mai mari cu atat conditiile de sudura vor fi mai proaste.

La deschiderea contactelor sub sarcina apare intotdeauna un arc electric, in cazul intreruperii curentilor intensi de scurtcircuit, arcul electric poate topi materialul contactelor, provocand uzura suprafetelor.de contact.

Uzura contactelor se datoreaza unor factori de natura mecanica (coicniri si vibratii), chimici (oxidari), si electrici (coroziune, care se datoreaza migratiei de material si a arderii contactelor sub actiunea arcului electric).

Materiale folosite la executia contactelor

Materialele folosite la contacte influenteaza mult durata de serviciu si siguranta functionarii aparatelor electrice.

Conditiile fundamentale pe care trebuie sa le indeplineasca materialele pentru contacte sunt:

duritate si rezistenta mecanica mare;

conductivitate termica si electrica mare;

temperatura de topire si vaporizare inalte;

rezistenta la coroziune, iar stratul de oxizi sa fie bun conducator de electricitate;

prelucrare mecanica usoara;

sa nu fie scump ,etc;

Astazi nu exista un metal care sa satisfaca simultan toate aceste conditii.

Dintre materialele folosite pentru contacte enumeram:

cuprul;

cuprul cu adaos de 2+8%- argint;

cuprul cu adaos de 2+8% argint si 1,5% Cd;

aluminiu;

argintul (sub forma de acoperiri galvanice) sau cu adaos de 37% Cd;

wolframul (ttop=3410°C );

materiale metaceramice: argint-wolfram; cupru-wolfram; cupru-molibden; cupru-carbid de wolfram etc.

De obicei pe suprafetele contactelor se aplica aceste materiale metato-ceramice sub forma unor placute, prin lipire sau sudare. Materialele metalo-ceramice au o rezistivitate mica, conductibilitate si rezistenta la arc mare.

Tipuri constructive de contacte

Contactele mobile care se deschid si se inchid sunt cele mai importante elemente ale aparatelor de intrerupere de inalta si joasa tensiune si, dupa constructie, pot fi: contacte de taiere, contacte deget, contacte perie, contacte rozeta etc.

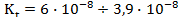

Contactele intreruptoarelor fiind destinate intreruperii unor curenti imensi, solutiile constructive utilizate trebuie sa tina seama de uzura puternica a contactelor datorata arcului electric, de aceea se utilizeaza cel putin doua randuri de contacte in paralel, sau chiar trei (un contact de rupere, unul intermediar si unul de lucru). Aceste forme constructive se termina cu niste coarne de stingere a arcului electric.

Fig. 3.5.Contacte mobile la intreruptoare de joasa tensiune

Verificarea experimentala a rezistentei de contact se poate face prin masurarea, intre doua puncte A, B (Fig.3.1) a rezistentei unei bare metalice, inainte si dupa practicarea sectionarii C a acesteia; se constata ca rezistenta RAB, masurata in prezenta contactului C, are intotdeauna valori mai mari decat rezistenta initiala RAB, diferenta reprezentand tocmai valoarea rezistentei de contact RC. Existenta rezistentei de contact se explica pe seama a doua procese, constand in strictiunea liniilor de curent, pe de o parte si in acoperirea suprafetei de contact

cu pelicule disturbatoare, pe de alta parte.

Fig. 3.1. Fig. 3.2

Verificarea experimentala Contact electric:

a rezistentei de contact a-aspect microscopic; b-model de calcul.

CAPITOLUL 4

PROGRAMUL EXPERIMENTAL

4.1 Motivatia cercetarii experimental

4.2 Echipamentul de sudare utilizat

4.2.1 Echipamentul de sudare cu laser

In cadrul experimentarilor a fost utilizata o instalatie pentru sudare-taiere cu laser Nd-YAG, marca Trumpf HL 124 P LCU - existenta in laboratorul Institutului National de Cercetare Dezvoltare in Sudura si Incercari de Materiale (ISIM), partener in cadrul proiectului si pusa la dispozitia colectivului de cercetare.

Fig. 4.1 Instalatia pentru sudare-taiere cu laser

Instalatia este compusa dintr-o sursa solida de fascicul concentrat laser, Nd-YAG, functionand in impulsuri. Fasciculul laser este transmis piesei de prelucrat prin capete specializate pentru sudare, taiere-gaurire sau scanare de suprafete pentru tratamente termice. Laserul utilizat este dotat atat cu un cap pentru sudare cat si cu un cap pentru taiere-gaurire. Alaturi de cele doua capete de prelucrare s-a montat si un pistolet pentru sudare MIG, cu interiorul golit in vederea utilizarii pe post de sistem de aductiune cu gaz de protectie.

Caracteristicile tehnice ale instalatiei de sudare cu fascicul laser sunt prezentate in tabelul 4.1

Tabel 4.1 Caracteristicile tehnice ale instalatiei pentru sudare cu fascicul laser

|

Parametru |

Valoare |

|

functionare |

in regim pulsat |

|

putere maxima in puls |

5 kW |

|

putere medie maxima |

120 W |

|

durata de puls variabila |

0,3 - 20 ms |

|

frecventa de repetie a pulsurilor |

pana la 600 Hz |

|

posibilitatea de modelare a formei pulsului |

|

|

camera video CCD |

|

|

crosshair generator si monitor pentru vizualizarea zonei de lucru |

|

|

in locul camerei CCD se poate utiliza un ocular microscopic |

|

|

masa de lucru CNC |

|

Derularea experimentarilor

Au fost efectuate experimente, cu diferiti parametri de sudare, pentru a se urmari influenta acestora asupra parametrilor geometrico-dimensionali .

Copyright © 2026 - Toate drepturile rezervate