| Biologie | Chimie | Didactica | Fizica | Geografie | Informatica |

| Istorie | Literatura | Matematica | Psihologie |

1.Tema proiectului de licenta

Tema de proiectare

Capitolul 1

Tema de proiectare:

Sa se proiecteze o instalatie de epurare

recuperativa a apelor de spalare din industria acoperirilor metalice in faza de

cuprare cu un continut intre 1-8 g/L de

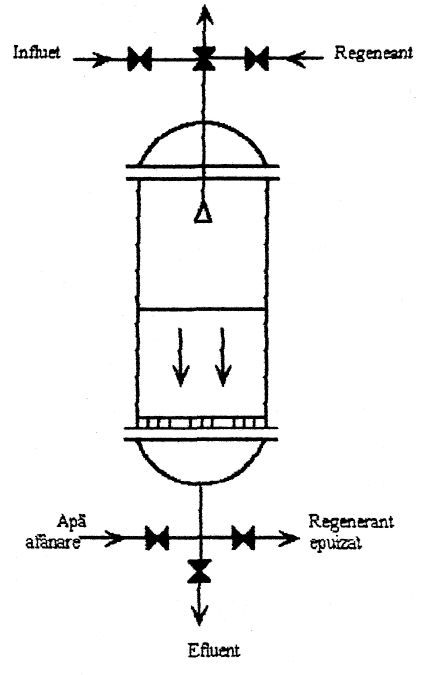

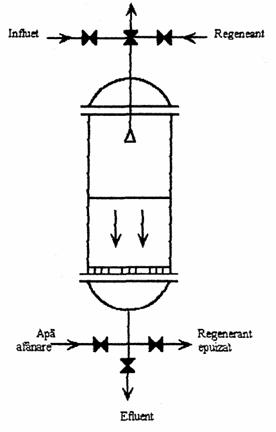

![]()

![]()

Se vor folosi rasini schimbatoare de ioni metalici.

Tipurile de rasina folosite sunt:

Date initiale :

Capitolul 2. Memoriu tehnic la sfarsit

Capitolul 3. :Tehnologia adobtata(avand in vedere Cele Mai Bune Tehnici)

BAT reprezinta indepartarea si/sau descompunerea emulsiilor la sursa.

Tehnologii BAT pentru colectarea apelor uzate

Un sistem de colectare de ape uzate adecvat joaca un rol esential in reducerea si/sau tratarea

efectiva a apelor uzate. El conduce fluxul de apa uzata spre locul de tratare cel mai potrivit si

previne amestecarea apelor uzate contaminate cu cele nepoluate

Exista tehnologii BAT pentru:

separarea apelor din procese din apele de ploaie necontaminate si alte emisii de ape

necontaminate. Astfel se minimizeaza cantitatea de apa ce necesita tratare precum si incarcatura

hidraulica trimisa la instalatiile de tratare. Astfel se creste eficienta costurilor si performantelor

la locul de tratare. Daca amplasamentele existente nu practica inca separarea apelor, se poate

instala - cel putin partial - cand sunt efectuate schimbari majore

separarea apelor uzate in functie de incarcatura cu poluanti: organic, anorganic cu sau fara

incarcatura organica nesemnificativa sau poluare nesemnificativa. Astfel se asigura ca

facilitatea de tratare sa primeasca doar poluantii pe care-I poate trata

instalarea unui acoperis deasupra suprafetelor cu o contaminare posibila, cum ar fi

revarsarile si scurgerile, oriunde e posibil. Astfel se previne cadere apei de precipitatii pe aceste

suprafete si amestecarea cu poluanti, fapt care ar duce la cresterea cantitatii de ape uzate ce

necesita tratare

instalarea unui drenaj separat pentru suprafetele cu risc de contaminare continand un

absorbant, pentru a aduna pierderile prin revarsari si scurgeri, cum e descris in .Ele previn evacuarea apei de ploaie contaminate cu pierderi de productie. Apa de ploaie capturata separat este deversata dupa o monitorizate adecvatasi evacuata in functie de rezultate, direct in sistemul de drenaj al apei de ploaie necontaminate sau la locul de tratare adecvat.

utilizarea conductelor supraterane pentru apele uzatein interiorul sitului industrial intre

punctele de generare a apelor uzate si locul final de tratare. Daca conditiile climatice nu permit

sistemul de canalizare suprateran (temperaturi mult sub 0°C), sistemul de conducte subterane

accesibile este o alternativa acceptabila. Ambele permit o detctie usoara si economica a

pierderilor, mentinerea muncii si optiuni mpentru readaptarea noilor echipamente in instalatii

deja existente. Multe amplasamente de industrie chimica sunt prevazute cu conducte subterane

si constructia imediata a unui nou sistem de conducte nu este o solutie viabila, dar aceasta

lucrare poate fi efectuata cu ocazia unei schimbari majore in platformele de productie sau in

sistemul de conducte

instalarea capacitatii de retentie pentru cazuri de defectare si pentru apa destinata stingerii

incendiilor, vizand evaluarea riscurilor, adoptand una, doua sau toate urmatoarele masuri:

- retentie descentralizata pentru cazuri de defectare datactate, daca e posibil, in apropierea

platformelor de productie si destul de mari pentru a preveni curgerea substantelor in conducte

pana cand procesul este inchis controlat

- retentie centrala pentru a colecta apele uzate provenite din defectari, in urma caruia apa a

intrat deja in sistemul de conducte in locul conducerii ei spre WWTP, cum e descris in

. Desi exista cateva tipuri de sisteme de retentie, care pot fi considerate

tehnologii BAT, cele mai sigure sunt acelea, in care rezervorul este umplut doar in cazul unei

defectari sau in care doua rezervoare sunt umplute alternativ

- retentie pentru apa destinata stingerii incendiilor, folosit exclusiv sau in combinatie cu

continutul local. Experienta arata ca apa destinata stingerii incendiilor poate atinge sute de m3

(ex 15 000 m3 apa foarte contaminata destinata stingerii incendiilor) si capacitatea de retentie

este necesar a fi destul de mare pentru a putea face fata protectiei ambelor suprafete si

sistemului de drenaj al apelor uzate

- sistemul de drenaj pentru substantele inflamabile si hazardoase, de exemplu pentru a le

transporta din zona focurilor.

Deoarece metalele grele sunt elemente chimice ce nu pot fi distruse, recuperarea si reutilizarea

sunt singurele moduri de a preveni ca acestea sa fie emise in mediu. Orice alte optiuni determina

transferul acestora intre diferite medii: apa uzata, aer uzat si deseuri

Astfel, pentru metalele grele, BAT inseamna a realiza toate cele ce urmeaza:

separarea apei uzate ce contine compusi de metale grele, cat de mult este posibil si

tratarea fluxurilor de apa uzata separate la sursa inainte de amestecarea lor cu alte fluxuri

utilizarea tehnicilor ce permit o recuperare cat mai mare posibila si

facilitarea altei eliminari a metalelor grele intr-un WWTP final ca etapa de post-spalare, cu

tratare finala a namolului, daca este necesara.

Tehnicile adecvate sunt

Ø precipitarea / sedimentarea (sau flotia aerului alternativ) / filtrarea (sau microfiltrarea sau

ultrafiltrarea alternativ)

cristalizarea

schimbul de ioni

nanofiltrarea (sau alternative osmoza inversa).

Deoarece nivelurile de emisie, ce pot fi realizate prin aceste tehnici de control, depind foarte

mult de procesul-sursa de la care provin metalele grele, TWG n-au putut sa identifice niveluri de

emisie aferente BAT ce pot fi valide pentru intreg sectorul chimic

Metale grele Cu

Cum metalele grele sunt elemente chimice, care nu pot fi distruse, recuperate si refolosite,

singura modalitate de a preveni poluarea mediului cu ele este sa nu le eliberam/evacuam in

mediu. Orice alta metoda duce doar la transferul lor intre diferitele medii: ape uzate, gaze, sol.

Fluxurile de ape uzate cu o incarcatura semnificativa de metale grele sunt originare din

procesele de productie la care sunt folosite materialele ce contin metale grele la productie (ca si

catalizator) sau din spalarea echipamentului folosit in astfel de procese.

Tehnologii BAT exista pentru:

- separarea apelor uzate ce contin metale grele pe cat posibil

- tratarea acestor ape uzate la sursa, inainte de amestecarea cu alte fluxuri de ape uzate

- preferinta tehnicilor ce permit recuperarea.

Ø Precipitare / sedimentare sau flotatiecu aer / filtrate

Scop:Transformarea componentilor cu metale grele sizolvate in componente nesolubile si separarea lor din apele uzate

Ø Schimb de Ioni

Scop: Inlocuirea ionilor de metale grele din faza lichida cu alti ioni din rasina de schimb de ioni

Ø Cristalizare

Scop:Cresterea compusilor cu metale grele pe o materie granulara in paturi fluidizate

Ø NF/RO

Scop:Separarea ionilor de metale grele prin membrane permeabile.Separarea majoritatii celorlalticontaminanti

- facilitarea unei eliminari ulterioare a metalelor grele intr-un WWTP (tratare chimicomecanica

pentru poluantii anorganici sau biotratare pentru produtii organici) ca o secventa de

curatire cu o tratare adecvata a sedimentelor, daca este necesar TWG-ul nu poate promova nivelurile de emisii asociate cu tehnologiile BAT pentru metalele grele in fluxurile de ape uzate tributare care ar fi aplicabile intregului sector chimic. Nivelurile de emisie rezultate din aplicarea tehnologiilor BAT mentionate anterior depind de procesele de productie din care provine poluarea cu metale grele.

3.1. Conditii de calitate pentru factorii de mediu:

Transferul unor tehnologii recuperative si de protectie a mediului

In ultimii ani se constata agravarea continua a situatiei mediului inconjurator, prin poluarea sa excesiva datorata in primul rand activitatii industriale a agentilor economici. In acest sens, legislatia privitoare la protectia mediului specifica in mod clar conditiile in care anumiti efluenti pot fi deversati in mediul inconjurator, existand obligativitatea de a purifica in prealabil acesti efluenti. De asemenea, este obligatorie si prelucrarea (denocivizarea) deseurilor solide in vederea depozitarii lor in halde.

Norme juridice care reglementeaza regimul deseurilor:

Acte normative care sunt in concordanta cu standardele UNIUNII EUROPENE prin prevederile Directivelor corespunzatoare

O.U.G. nr. 195/2005 privind protectia mediului care transpune DC 85/337/CEE (modificata prin DC 97/11/CE); DC 90/313/CE; DPEC 2001/42/CE; DC96/62/CEE; DC1999/30/CE; DPEC 2000/69/CE; DC 92/72/CEE; DPEC 2002/3/CE; DC91/689/CEE; DPEC 2000/76/CE; DPEC 94/62/CE; DC 99/31/CE; DC75/439/CEE; DC91/157/CEE; RC 259/93; DC92/43/CEE; DC79/409/CEE;

. Legea nr. 655/20.11.2001 pentru aprobarea O.U.G. nr. 243/2000 privind protectia atmosferei care transpune DC96/62/CEE; DC1999/30/CE; DPEC 2000/69/CE; DC 92/72/CEE; DPEC 2002/3/CE;

. Legea nr. 24/06.05.1994 (M. Of. Nr. 119/12.05.1994) pentru ratificarea Conventiei-cadru a Natiunilor Unite asupra schimbarilor climatice, semnata la Rio de Janeiro la 5

3 iunie 1992 care transpune Decizia 2004/280/CE si DC 93/389/CEE modificata de DC 99/296/CEE;

. Ordinul Ministrului Sanatatii nr. 536/23.06.1997 (M.Of. nr. 140/03.07.1997) pentru aprobarea Normelor de igiena si a recomandarilor privind mediul de viata al populatiei care transpune Directiva Parlamentului European si Consiliului 2002/49/CE referitoare la evaluarea si gospodarirea zgomotului in mediu;

. Legea nr. 263/2005 pentru modificarea si completarea Legii nr. 360/2003 privind regimul substantelor si preparatelor chimice periculoase care transpune DC67/548/EEC, D88/379/EEC, R793/93;

. Legea nr. 324/2005 pentru modificarea si completarea O.U.G. nr. 200/2000 care transpune prevederile Directivei Consiliului 67/548/CEE privind clasificarea, etichetrea si ambalarea substantelor periculoase si ale Directivei 1999/45/CE privind clasificarea, etichetarea si ambalarea preparatelor periculoase;

. Legea nr. 426/2001 de aprobare a Ordonantei nr. 78/2000 privind regimul deseurilor, cu modificarile ulterioare, care transpune DC 75/442/CEE(amendata de DC91/156/CEE); DC 96/59/CE; DPEC 2000/76/CE; DPEC 94/62/CE; DC 99/31/CE;

. H.G. nr.1159/2003 (MO 715/14.10.2003) pentru modificarea H.G. nr. 662/2001 privind gestionarea uleiurilor uzate care transpune DC 75/439/CEE (amendata de DC87/101/CEE si de DC 91/692/CEE);

. Hotararea Guvernului nr. 856/2002 privind evidenta gestiunii deseurilor in conformitate cu Catalogul European al Deseurilor care transpune Decizia nr. 2000/532/CE, amendata de Decizia nr. 2001/119 privind lista deseurilor;

. H.G. nr. 621/2005 privind gestionarea ambalajelor si a deseurilor de ambalaje care transpune in legislatia nationala Directiva Parlamentului si Consiliului nr. 94/62/CE privind ambalajele si deseurile de ambalaje, publicata in Jurnalul Oficial al Comunitatii Europene (JOCE) nr. L 365/1994, amendata prin Directiva Parlamentului si Consiliului 2004/12/CE, publicata in Jurnalul Oficial al Comunitatii Europene (JOCE) nr. L 047/2004, Decizia Comisiei Europene 97/129/CE privind sistemul de identificare si marcare a materialelor de ambalaj, publicata in Jurnalul Oficial al Comunitatii Europene (JOCE) nr. L 050/1997, Decizia Comisiei Europene 2005/270/CE privind formatul referitor la sistemul de baze de date, publicata in Jurnalul Oficial al Comunitatii Europene (JOCE) nr. L 086/2005;

. H.G. nr. 124/30.01.2003 (MO nr. 109 din 20.02.2003) modificata prin H.G. nr. 734/2006 privind prevenirea, reducerea si controlul poluarii mediului cu azbest care transpune Directiva Consiliului 87/217/CEE din 19 martie 1987 cu privire la prevenirea si reducerea poluarii mediului cauzate de azbest;

. H.G. nr. 349/2005 privind depozitarea deseurilor care transpune Directiva nr. 1999/31/EC privind depozitarea deseurilor;

. H.G. nr. 448 din 19 mai 2005 privind deseurile de echipamente electrice si electronice care transpune Directiva nr. 2002/96/EC privind deseurile de echipamente electrice si electronice, publicata in Jurnalul Oficial al Comunitatilor 4 Europene (JOCE) nr. L037 din 13 februarie 2003 si Directiva nr. 2003/108/EC de modificare a Directivei nr. 2002/96/EC privind deseurile de echipamente electrice si electronice, publicata in Jurnalul Oficial al Comunitatilor Europene (JOCE) nr. L345 din 31 decembrie 2003;

. H.G. nr. 321/14.04.2005 (MO nr. 27.04.2005) privind evaluarea si gestionarea zgomotului ambiental care transpune Directiva 2002/49/EC referitoare la evaluarea si managementul zgomotului in mediul inconjurator - Declaratia Comisiei formulata in cadrul Comitetului de Conciliere privind evaluarea si managementul zgomotului;

. H.G. nr. 352 /21.04.2005 (M.Of. nr. 398 /11.05.2005) pentru modificarea H.G. nr. 188/28.02.2002 (M. Of. Nr. 187/20.03.2002) privind aprobarea unor norme privind conditiile de descarcare in mediul acvatic a apelor uzate care transpune Directiva Consiliului 91/271/CEE privind epurarea apelor uzate urbane modificata de Directiva 98/15/CE.

Incalcarea prevederilor legislatiei de mai sus atrage raspunderea civila, contraventionala sau penala, dupa caz.

ANEXA3 - NORMATIV privind stabilirea limitelor de incarcare cu poluanti a apelor uzate industriale si orasenesti la evacuarea in receptorii naturali, NTPA-001/2002

Guvernul Romaniei

Normativ din 28 februarie 2002 privind stabilirea limitelor de incarcare cu poluanti a apelor uzate industriale si orasenesti la evacuarea in receptorii naturali, NTPA-001/2002

Publicat in Monitorul Oficial, Partea I nr. 187 din 20 martie 2002

III. Restrictii privind evacuarea apelor uzate

Art. 5.

(1) Apele uzate care se evacueaza in receptorii naturali nu trebuie sa contina:

a) substante poluante cu grad ridicat de toxicitate, precum si acele substante a caror interdictie a fost stabilita prin studii de specialitate;

b) materii in suspensie peste limita admisa, care ar putea produce depuneri in albiile minore ale cursurilor de apa sau in cuvetele lacurilor;

c) substante care pot conduce la cresterea turbiditatii, formarea spumei sau la schimbarea proprietatilor organoleptice ale receptorilor fata de starea naturala a acestora.

(2) Apele uzate provenind de la spitale de boli infectioase, sanatorii TBC, institutii de pregatire a preparatelor biologice - seruri si vaccinuri -, alte institutii medicale curative sau profilactice, de la unitati zootehnice si abatoare nu pot fi descarcate in receptori fara a fi fost supuse in prealabil dezinfectiei specifice. in aceasta situatie se aplica prevederile art. 6 din anexa nr. 2 la hotarare - NTPA-002/2002.

Art. 6.

Descarcarea apelor uzate epurate in reteaua de canale de desecare, de irigatii ori pe terenuri agricole se va face numai in conditiile realizarii unei epurari corespunzatoare si numai cu avizul administratorului/detinatorului acestora, astfel:

1. cand apa din canale se foloseste la irigarea culturilor agricole, limitele indicatorilor de calitate se coreleaza si cu standardul privind calitatea apei pentru irigarea culturilor agricole, STAS 9450/83;

2. cand apa uzata se descarca intr-un canal de desecare ce debuseaza intr-un receptor natural, limitele indicatorilor de calitate vor fi cei corespunzatori prezentului normativ.

Industria

integrat al poluarii - 96/61/EC (Directiva IPPC) - inclusiv unitatile care sunt

inventariate in Registrul Polunatilor Emisi (EPER) care sunt relevante pentru

factorul de mediu - apa;

prioritare peste limitele legislatiei in vigoare (in conformitate cu cerintele

Directivei 2006/11/EC care inlocuieste Directiva 76/464/EEC privind

poluarea cauzata de substantele periculoase evacuate in mediul acvatic al

Comunitatii;

legislatiei in vigoare privind factorul de mediu apa;

3.2.Poluanti.Caracteristici.impact asupra mediului.Norme

Poluantul prezent in aceste proces de epurare este cuprul din apele de spalare din industria acoperirilor metalice in faza intermendiara de cuprare.

Principalele materii poluante si efectele acestora

Substantele poluante introduse in ape din surse naturale si artificiale sunt numeroase, producand un impact important asupra apelor de suprafata si subterane. Prejudiciile aduse mediului de substantele poluante pot fi grupate in doua mari categorii: prejudicii asupra sanatatii publice si prejudicii aduse unor folosinte (industriale, piscicole, navigatie, etc.).Una din categoriile de subsatnte poluante sunt substante anorhanice din care face parte Cuprul.

- substantele anorganice, in suspensie sau dizolvate sunt mai frecvent intalnite in apele uzate industriale. Dintre acestea se mentioneaza, in primul rand, metalele grele ( Pb, Cu , Zn , Cr ), clorurile, sulfatii etc. Sarurile anorganice conduc la marirea salinitatii apelor, iar unele dintre ele pot provoca cresterea duritatii. Clorurile in cantitati mari fac apa improprie alimentarilor cu apa potabila si industriala, irigatiilor etc . Prin bioacumulare metalele grele au efecte toxice asupra organismelor acvatice, inhiband in acelasi timp si procesele de autoepurare. Sarurile de azot si fosfor produc dezvoltarea rapida a algelor la suprafata apelor. Apele cu duritate mare produc depuneri pe conducte, marindu-le rugozitatea si micsorandu-le capacitatea de transport si de transfer a caldurii.

Principalele caracteristici ale cuprului

Cuprul (numit si arama) este un element din tabelul periodic avand simbolul Cu si numarul atomic 29. (Wikipedia) Denumirea latina ,,aes Cyprium" inseamna metal din Cipru ; numele aes reprezinta atat cuprul, cat si bronzul (aliajul cupru-cositor) si apoi chiar alama (aliajul cupru-zinc). O lamurire este insa necesara. In mica introducere, de la metelele cunoscute in lumea antica, sunt mentionate 7 metale, intre care nu este cuprins zincul. Si totusi au fost gasite obiectele, care la analiza chimica arata neandoios prezenta zincului. Dar zincul nu era cunoscut ca metal izolat, independent, iar faptul ca el apare totusi in unele obiecte antice de alama se explica intr-un singur fel. La prelucrarea minereurilor de cupru pentru extragerea metalului se amesteca si minereuri de zinc si astfel rezulta direct aliajul cupru-zinc, adica alama. Se facea prin alinierea cuprului cu cositorul, care, de altfel, nici nu se gasea in regiunea Mediteranei si era adus la incaput din Extremul Orient, iar mai tarziu, de catre fenicieni, din Insulele Britanice.

Cuprul este un metal de culoare roscata, foarte bun conducator de electricitate si caldura. Cuprul a fost folosit de oameni din cele mai vechi timpuri, arheologii descoperind obiecte din acest metal datand din 8700 i.Hr. A fost unul din primele metale folosite, deoarece cantitati mici din el apar in unele locuri in stare libera. Principalele minereuri ale cuprului sunt: calcozina (sulfura de cupru), calcopirita sau criscolul (ferosulfura de cupru), cupritul (oxidul cupros) si malachitul si azuritul (ambele forme ale carbonatului basic de cupru). Metoda folosita pentru extractia de cupru depinde natura minereului. Daca cuprul se gaseste in stare libera, el poate fi separat prin sfaramarea minereului in bucati mici si amestecarea sa cu apa. Cuprul, fiind relativ greu, se depune pe fund. Cuprul, care are o puritate de peste 99%, este folosit la fabricarea conductelor de gaz si apa, a materialelor pentru acoperisuri, a ustensilelor si a unor obiecte ornamentale. Deoarece cuprul este un bun conducator de caldura, se utilizeaza la boilere si alte dispozitive ce implica transferul de caldura, sau folie de cupru (simplu strat) sau doua (dublu strat) se floseste ca PCB. Originea numelui: din cuvantul latinesc cyprium (dupa insula Cipru).

Denumirea

caracteristicii Unitatea Valori de masura: Cupru recopt si Cupru ecruisat

Densitatea kg/m3 8950

Temperatura de topire oC 1083

Rezistenta la rupere Rm N/mm2 200.250 400.490

Alungirea procentuala dupa rupere A % 50.30 4.2

Duritatea Brinell HB 40.50 80.120

Modulul de elasticitate E N/mm2 122000 126000

Rezistivitatea electrica ρ la 20 oC Ωm

17,241·10−9 17,7·10−9

Coeficientul de temperatura al rezistivitati αρ K−1 3,39·10−3

Conductivitatea termica la 20 oC W/mK 3,9398

Coeficientul de dilatare liniara α K−1 1,77·10−6

Temperatura de recoacere de recristalizare oC 400.700

Influenta impuritatilor asupra conductibilitatii cuprului pur

Principalele caracteristici ale unor alame

Aliajul

Caracteristica Unitatea de masura CuZn10 . CuZn20 CuZn 30 CuZn39Pb2

Densitatea kg/m3 8800 . 8670 8530 8440

Rezistenta la rupere Rm

- in stare recoapta

- in stare ecruisata

N/mm2

250.300 ; 350.700 ; 250.300 ; 500.680 ;370.450 ; 510.630

Alungirea la rupere A

- in stare recoapta

- in stare ecruisata

N/mm2

48.35 ; 25.3 ; 40.60 ; 10.5 ; 25 ;5

Starea naturala a cuprului

In natura cuprul se gaseste in stare pura sau sub forma de combinatii iu diferite minerale.Cuprul nativ s-a format in decursul diferitelor procese biologice , prin reducerea combinatiilor lor din natura .Cele mai impotante minerale sunt:

. Calcozina Cu2S : contine 79,8% cupru si se intalneste sub forma de mase compacte formate din cristale prismatice bipiramidale ,cenusii-negre cu densitatea 5,7g/cm3 si duritatea 2-3 in scara Mosh;

. Calcopirita CuFeS2 : contine 34,75% cupru si se gaseste in cristale tetraedrice , galbene ,de densitate 4,2g/cm3 si duritate 3-4 in scara Mosh;

. Bornitul 3Cu2S·FeS2·FeS : contine 63,3% Cu si se afla sub mase compacte de culoare rosie-aramie, fragile , cu densitatetea de 5g/cm3 si duritatea 3 in scara Mosh;

. Covelina CuS : contine 66,5% Cu si se intalneste sub forma de lame mici si colorate in indigo-albastru, cu duritatea 1,5-2 in scara Mosh ;

. Cupritul Cu2O : contine 88,8% Cu si se afla sub cristale rosii-cenusii;de denistate 5,85-6,16g/cm3 si duritatea de 3,5-5 in scara Mosh; Cuprul se mai gaseste si in alte minerale precum : melaconitul (CuO);malachitul (Cu2CO3(OH)2); azuritul si crisocolul.In natura in general combinatiile cuprului se gasesc in minereuri alturi de combinatiile altor metale formand minereuri poliatomice.[4]

Obtinerea cuprului

Minereurile (sulfuroase) de metale neferoase contin de obicei 2-4% rareori peste 7% Cu. De aceea, inainte de a proceda la obtinerea propriu-zisa a metalului, este necesara o concetrare. Aceasta consta intr-o prajire partiala, cu aer insuficient. Cuprul are o afinitate mult mai mare pentru sulf decat fierul, in schimb, se oxideaza mai greu decat acesta. De aceea, in timpul prajirii partiale, pirita (FeS2) se transforma in parte in FeS, in parte se oxideaza pana la FeO si Fe2 O3, care se combina cu nisipul de cuart adaugat anume, dand silicat de fier, usor fuzibil, care trece in zgura. In partea de jos a cuptorului se aduna astfel o mata cuproasa, topita, compusa in cea mai mare parte din Cu2S si FeS, cu un continut de 30-45% Cu.

Mata cuproasa este apoi prelucrata intr-un convertizor captusit cu caramizi de silice sau mai bine din magnezita. Aerul se introduce prin deschideri larerale. In convertizor, sulfura feroasa se oxideaza in oxid de fier, care se combina cu nisipul adaugat, dand silicati ce se aduna in partea superioara, in stare topita. O parte din sulfura cuproasa trece in oxid cupros, care reactioneaza cu restul de sulfura:

6Cu +SO2 Cu2S + 2Cu2O

Metalul topit se aduna in partea inferioara a convertizorului. Stratul de mata, dintre stratul de metal si cel de zgura, se micsoreaza in timpul procesului si dispare la sfarsit. Gazele degajate din convertizor, cu 10-14% SO2, se folosesc pentru fabricarea acidului sulfuric. Cuprul brut obtinut(94-97%) mai contine: fier, plumb, zinc, stibiu, aur si argint, precum si cantitati mici de sulf si arsen, ce nu s-au volatizat in convertizor. Indepartarea acestora se face fie printr-o noua topire in cuptoare cu flacara, obtinandu-se un cupru rafinatde 99,5-99,8%, fie prin electroliza, catre duce la un cupru electrolitic, de peste 99,9%.

Metalurgia pe cale umeda a cuprului pentru minereurile care, nici prin operatii de floatatie, nu pot fi aduse la o concentratie suficienta pentru formarea matei cuproase se aplica o prelucarea pe cale umeda. In acest scop se extrage minereul cu un lichid care transforma cuprul intr-o combinatie solubila, iar apoi cuprul este precipitat din solutie ca metal sau sub forma de componenta principala din minetreu: apa, solutie de amoniac, de cianura sau mai frecvent, acid sulfuric diluat, eventual cu un mic adaos de sulfat feric pentru realizarea unei actiuni oxidante.

Precipitarea cuprului metalic din aceste solutii acide se face de obiceiprin deslocuire cu span de fier (cimentare) sau pe cale electrolitica.

Proprietatile fizice si chimice ale cuprului

In stare compacta ,cuprul este un metal de culoare rosie-aramie, cu stalucire metalica vie si cu structura cristlina cubica,de duritate 2,5-3 in scara Mosh si densitate 8,96g/cm3.

Se cunosc un numar mare de aliaje pe care le formeaza Cu cu elementele: Zn,Sn,Al,Ni, Be,Fe,Mg,Ag,Au,Si,etc.. Aliajele cu zincul poarta denumirea de alame , cele cu staniul de bronzuri,cele cu nichelul de nicheline, cu Al si Zn dewarada.

Cuprul e un metal cu activitate chimica redusa.Cu toate acestea el se combina cu oxigwenul,sulful,haogenii,sau cu alte elemente si reactioneaza cu acidul azotic,sulfuric (conc.), sulfhidric, Cu NaCl,NaCN, cu sulfati sau azotati alcalini.

In aer umed, cuprul se acopera cu o pelicula protectoare de cupru metalic si oxid de cupru monovalent dupa ecuatiile:

2Cu + O2 + 2H2O = 2Cu(OH)2 | Cu(OH)2 + Cu = Cu2O + H2O

Solutiile concentrate ale hidracizilor reactioneaza cu pulberea de cupru la cald ,in prezenta aerului sau a oxigenului :

2Cu + 4HCl + O2 = 2CuCl2 + 2 H2O

Cuprul reactioneaza cu hidrogenul sulfurat in prezenta sulfuri de carbon cu formare de sulfura de cupru si metan :

8Cu + H2S + CS2 = 4Cu2S + CH4

Cuprul nu se combina direct cu azotul dar prin actiunea amoniacului asupra Cu incazit la rosu rezulta nitrura de Cu3N.La temperatura obisnuita Cu reduce dioxidul de azot conform ecuatie:

2Cu + NO2 = Cu2O + NO.

Cu metalic se dizolva in HNO3, in H2SO4 conc. la cald , in solutiile cianurilor alcaline sau in solutiile sarurilor de amoniu sau de fier trivalent:

3Cu + 8HNO3 = 3Cu(NO3)2 + 2NO + 4H2O

Cu + H2SO4 = CuSO4 + SO2 + 2H2O

2Cu + 4KCN + H2O + 1/2O2 = 2K[Cu(CN)2] + 2KOH

Cu + 4NH4OH + 1/2O2 =[Cu(NH3)4](OH)2 + 3H2O

Cu + Fe2(SO4)3 = Cu SO4 + 2FeSO4

Cuprul are o impotanta deosebita din punct de vedere biologic si este probabil catalizatorul oxidarilor intracelulare

Apa uzata provenita din industria acoperirilor metalice

Impactul asupra mediului

Poluarea cu metale grele

Impactului cupru asupra mediului

Copper is an abundant metal, naturally found in all bodies of water (Table 2) and is an essential nutrient for plant and animal life. Cuprul este un metal abundente, natural, gasite in toate corpurile de apa (tabelul 2) si este un nutrient esential pentru viata plantelor si a animalelor. An extensive survey conducted by the US Geological Survey showed total copper concentrations as low as 5-10 ppb could cause toxic effects such as reduced growth or photosynthesis in algae or teratogenic effects in sensitive species of fish or amphibians. Un amplu studiu realizat de US Geological Survey aratat total cupru concentratiile cele mai mici pe care 5-10 ppb ar putea cauza efecte toxice cum ar fi reduse de crestere sau de fotosinteza in alge sau efecte teratogene in sensibile specii de pesti sau amfibieni. a Levels higher than oceanic levels indicate copper input from rivers and anthropogenic sources.In natural waters, copper is largely bound to dissolved organic compounds, and free cupric ion is usually found in concentrations several orders of magnitude lower than that of complexed copper.Impact on a wastewater treatment plant

Poluarea este procesul de alterare a mediilor de viata biotice si abiotice si a bunurilor create de om, cauzat mai ales de deseurile provenite din activitatile umane, de origine industriala, agricola, menajera etc., dar si din cauza unor fenomene naturale (eruptii vulcanice, furtuni de praf ori nisip, inundatii etc.).Dupa multele episoade dramatice, care s-au soldat cu grave dezechilibre naturale si economice, omul separe ca a devenit mai constient si mai responsabil fata de problematica deosebit de sensibila pe care o ridicaprotectia mediului, care nu este un lux, ci o necesitate.

Omul trebuie sa renunte la ignoranta ecologica si sa-s insuseasca lectiile pe care i le ofera natura despre armonie, echilibru, dinamica, ordine. Orice dezechilibru ecologic determina dezarmonie si haos cu urmari nefaste pentru viata. Trebuie sa stim ca nu putem progresa in afara mediului si ca orice dereglare in relatia cu natura se repercuteaza negativ asupra organismelor vii,plante, animale si om.Interesul fata de protectia omului este motivat de importanta functionala si neechivoca a calitatii aerului, apei si solului ca principal factor de mediu pentru diferiteforme de viata. Este de remarcat nu numai ca aerul, apa si solul inregistreaza si acumuleaza in masa lor efectele poluantilor, dar le si transmit aerului prin intermediul relatiilor naturale directe sau indirecte stabilite intre ele.

The increased influx of copper into the wastewater treatment collection system could potentially give rise to several problems. Cresterea afluxului de cupru in sistem de colectare a apelor uzate ar putea da nastere la mai multe probleme. It could have an adverse effect on the biological stage of wastewater treatment (activated sludge, trickling filters or other), or it could increase copper content either in the effluents or in the sludge generated by the wastewater treatment plant, which in turn would have an environmental impact. S-ar putea avea un efect advers asupra etapei biologice a tratamentului apelor uzate (namol activat, filtre de scurgere sau de alta natura), sau, ar putea creste continutul de cupru, fie in efluenti sau in namolurile generate de tratarea apelor uzate, care, la randul lor, ar avea un impactului asupra mediului.

The effect of copper on the effectiveness of a wastewater treatment plant's biological treatment stage has been studied extensively at locations that receive effluents from large electroplating operations. Such studies reveal that inhibition of microorganisms in the activated sludge occurs at copper concentrations in excess of 1 ppm.

Efectul cuprului cu privire la eficacitatea unui tratament a apelor uzate in etapa de tratare biologica a fost studiata extensiv la locatii care primesc efluenti de la operatiuni mar electroplating (electro placare) Aceste studii au evidentiat faptul ca inhibarea de microorganisme in namol activat apare la cupru concentratii de peste 1 ppm . Since local limits are in the range of 0.5-2.0 ppm (Table 1), it is unlikely that mixing semiconductor facility effluents with domestic wastewater and street run-off, whose copper content is usually in the range of 60-100 ppb, would cause any disruption of the treatment plant. Deoarece locale sunt limitele in intervalul de 0.5-2.0 ppm (tabelul 1), este putin probabil ca amestecare semiconductoare facilitate efluentilor cu apelor reziduale domestice si strada run-off, al caror continut de cupru este, de obicei, in intervalul de 60-100 ppb, ar duce la orice intrerupere a tratamentului de plante.

Another concern is the increase of copper either in the treatment plant sludge, which often is processed to make fertilizer, or in the plant's effluents. O alta preocupare este de crestere de cupru, fie in instalatia de tratare a namolurilor, care deseori sunt prelucrate de a face, ingrasamant, sau in scris de plante efluenti. Most of the copper in particulate form and some of the dissolved copper is removed by the wastewater treatment process. It is therefore expected that the copper content of wastewater treatment sludge would increase. Cea mai mare parte a cupru in forma de particule si unele din cupru dizolvat este eliminat prin procesul de tratare a apelor uzate. Prin urmare, este de asteptat ca cupru continut de ape uzate de tratament a namolurilor ar creste. The fertilizer made from this sludge has to satisfy quality criteria including a copper concentration limit - for example, 1.5 g of copper per kg of fertilizer (federal limit listed in 40 CFR 503.13). De ingrasamant facut de la aceasta namolurilor trebuie sa indeplineasca criteriile de calitate, inclusiv o limita de concentratie de cupru - de exemplu, 1,5 g de cupru pe kg de ingrasamant (federal limita enumerate in 40 CFR 503.13). In cases where the copper content of fertilizer is already close to regulatory limits (eg, the fertilizer made from sludge generated at the Boston Deer Island wastewater treatment facility contains 0.9 g of copper per kg, the Massachusetts limit being 1.0 g of copper per kg), further additions from semiconductor effluents may be problematic. In cazurile in care continutul de cupru, ingrasamant este deja aproape de limitele de reglementare (de exemplu, a facut din ingrasamant namolurilor generate la Boston Deer Island apelor uzate instalatie de tratare contine 0.9 g de cupru pe kg, Massachusetts limita fiind 1.0 g de cupru pe kg) , mai multe completari la semiconductoare efluentilor pot fi problematice.

At other wastewater treatment plants, such as those discharging into the San Francisco Bay south of Dumbarton Bridge, an increased copper load may cause out-of-compliance levels. La alte plante tratamentul apelor uzate, cum ar fi cele de descarcare in San Francisco Bay la sud de Dumbarton Bridge, o crestere de cupru de sarcina poate determina out-of-conditionalitate niveluri. For example, the Sunnyvale treatment plant, which discharges into the south of San Francisco Bay - a relatively stagnant water body - has no dilution credit and has a copper discharge limit of 8.6 ppb and an annual discharge limit of 715 pounds (324 kg). De exemplu, Sunnyvale tratare, care evacuarile in sud de San Francisco Bay - un corp de apa relativ stagnante - nu are nici o diluare de credit si are o limita de cupru de descarcare de gestiune 8.6 ppb anuala de descarcare de gestiune si o limita de 715 de lire sterline (324 kg). These levels are barely being met despite high copper removal efficiency. Aceste niveluri sunt abia fiind indeplinite in ciuda eliminarii cupru de inalta eficienta. For such sites, an influx of strongly complexed copper, which may pass through the treatment system, could force a facility to be out of compliance. Pentru astfel de site-uri, un aflux de puternic complexat de cupru, care poate trece prin sistem de tratament, ar putea vigoare o facilitate pentru a fi in conformitate. Specifically, if untreated effluent were discharged from the copper CMP facility modeled above, with copper strongly bound to a non bio-degradable complexing agent (especially EDTA), it would add more than 450 kg of copper per year to the Sunnyvale treated effluent, well above its annual limit. In mod concret, daca efluentului netratata au fost evacuate din cupru CMP facilitate modelat de mai sus, cu cupru puternic legat de un non bio-degradabile complexare agent (in special EDTA), s-ar adauga mai mult de 450 kg de cupru pe an la Sunnyvale tratati efluentului, bine sau anual de peste limita.

Such issues, highly dependent on the local environment, may drive some treatment plants to revise local limits. Astfel de probleme, in mare masura dependent de mediul local, pot conduce unele tratament plante de a revizui limitele locale. At other wastewater treatment plants, such as those discharging into the San Francisco Bay south of Dumbarton Bridge, an increased copper load may cause out-of-compliance levels..

Treatment options

Amploarea si efectele acestei activitati ti, dar mai ales ale accidentelor tehnice produse in acest domeniu au avut un impact deosebit asupra mediului mediului

apa

aer

sol, subsol

vegetatie

fauna

asupra populatiei populatiei: accidentari accidentari, decese decese,

panica panica, pericol de imbolnavire

Principalele efecte asupra calitatii factorilor de mediu:

modificarea morfologiei si a peisajului, ocuparea de suprafete mari de teren pentru activitatile de exploatare(mine, cariere) si realizare a obiectivelor miniere de suprafata, (haldele de util, de steril minier si iazurile de decantare) decantare);

efecte negative de natura fizico fizico-chimica asupra subsolului, distrugerea prin consum a mediului geologic natural, a zacamintelor, degradarea solurilor si scaderea clasei de fertilitate;

modificarea retelei hidrografice, a calitatii apelor subterane,disparitii de acvifere;

Principalele efecte asupra calitatii factorilor de mediu:

poluarea aerului

poluarea apelor de suprafata si subterane (ioni de metale grele precum: cupru, plumb, fier, mangan, zinc, reactivi de flotatie, ape uzate miniere cu proprietati acide, etc)

poluarea solului (ioni de metale grele, ape uzate acide, pulberi, etc)

afectarea habitatelor naturale, vegetatie si fauna;

modificarea folosintelor si a regimului proprietatii terenurilor, dezafectari si stramutari, afectarea surselor locale de alimentare cu apa, efecte psihologice asupra comunitatilor umane;

Incarcarea cu poluanti a apelor uzate industrial constituie cea mai masiva si nociva categorie de poluare. Dupa aderarea Romaniei la Uniunea Europeana, retinerea metalelor grele din apele de spalare va deveni o operatie obligatorie cel putin din doua puncte de vedere.

In primul rand, pentru ca ionii de metale grele sunt toxici si in prezent sunt deversati in emisari, poluandu-i si, astfel, apa de suprafata nu mai este sursa de apa potabila.

Pe de alta parte, si fauna acvatica si flora sunt afectate de aceasta poluare. Utilizarea acestor ape ca sursa pentru irigatii nu este recomandata pentru ca metalele grele se acumuleaza in sol si, in acelasi timp, unele plante acumuleaza aceste metale, iar plantele consumate de animale pot ajunge in lapte sau in alte produse din carne, produse consumate de om. Retinerea acestor metale este utila si din punct de vedere economic, oprindu-se/pastrandu-se de regula metalele grele care sunt mai scumpe. Valorificarea acestor metale poate duce la scaderea costurilor operatiilor de epurare.

Impactul semnificativ asupra sanatatii populatiei:

Ø numar mare de boli profesionale;

Ø afectiuni ale sanatatii populatiei.

Lant descendent al impactului asupra mediului

Cu > Cd > Ni > Pb > Al > Zn.

Norme admise

Clasificarea apelor dupa utilizari

Luandu-se in considerare toate utilizarile , clasificarea apelor de suprafata se face in mai multe categorii :

- categoria I - ape care servesc in mod organizat la alimentarea cu apa a populatiei, ape care sunt utilizate in industria alimentara care necesita apa potabila , sau ape care servesc ca locuri de imbaiere si stranduri organizate;

- categoria II - ape care servesc pentru salubrizarea localitatilor, ape utilizate pentru sporturi nautice sau apele utilizate pentru agrement, odihna, recreere , reconfortarea organismului uman ;

- categoria III - ape utilizate pentru nevoi industriale, altele decat cele alimentare aratate mai sus, sau folosite in agricultura pentru irigatii .

Pentru fiecare din aceste categorii sunt stabilite o serie de norme pe care apa trebuie sa le indeplineasca la locul de utilizare .Bineinteles ca aceste norme sunt cu atat mai pretentioase cu cat categoria de utilizare este mai mica .

Conform STAS 4706-88, pentru fiecare din categorii se dau indicatori de calitate fizici, chimici, microbiologici si de eutrofizare, care trebuie indepliniti de apele de suprafata, in functie de categoria de calitate si valori pentru apa de mare.

La noi in tara, din circa 19750 km de ape curgatoare (rauri si fluviul Dunarea), 7150 km corespund din punct de vedere calitativ categoriei I de calitate, 6580 km categoriei II, 2700 km categoriei III, restul de 3620 km sunt considerati ca degradati, necorespunzand nici uneia din cele trei categorii de calitate,.

Epurarea apelor uzate este o disciplina tehnica, in care se intalnesc stiintele ingineresti, fizica, chimia si biologia. Exista o bogata literatura de specialitate legata de operarea statiilor de epurare. Sunt insa si reglementari legale si tehnice detaliate. Principalul act normativ specific este Hotararea Guvernului nr. 188 din 28 februarie 2002 pentru aprobarea unor norme privind conditiile de descarcare in mediul acvatic a apelor uzate, publicata in Monitorul Oficial, Partea I nr. 187 din 20 martie 2002, din care reproducem in extras o serie de prevederi importante:

· Hotararea Guvernului nr. 188 / 2002

pentru aprobarea unor norme privind conditiile de descarcare in mediul acvatic a apelor uzate

- EXTRAS-

Art. 1. - Se aproba Normele tehnice privind colectarea, epurarea si evacuarea apelor uzate orasenesti, NTPA-011, prevazute in anexa nr. 1.

Art. 2. - Se aproba Normativul privind conditiile de evacuare a apelor uzate in retelele de canalizare ale localitatilor si direct in statiile de epurare, NTPA-002/2002, prevazut in anexa nr. 2.

Art. 3. - Se aproba Normativul privind stabilirea limitelor de incarcare cu poluanti a apelor uzate industriale si orasenesti la evacuarea in receptorii naturali, NTPA-001/2002, prevazut in anexa nr. 3.

Valori limita de incarcare cu poluanti a apelor uzate industriale si orasenesti evacuate in receptori naturali

Se aplica tuturor categoriilor de efluenti proveniti sau nu din statii de epurare.

1) Prin primirea apelor uzate temperatura receptorului natural nu va depasi 350C. (indicator fizic)

2) Valorile de 20 mg O2/l pentru CBO5 si 70 mg O2/l pentru CCO(Cr) se aplica in cazul statiilor de epurare existente sau in curs de realizare. Pentru statiile de epurare noi, extinderi sau retehnologizari, preconizate sa fie proiectate dupa intrarea in vigoare a prezentei hotarari, se vor aplica valorile mai mari, respectiv 25 mg O2/l pentru CBO5 si 125 mg O2/l pentru CCO(Cr).

3) Suma ionilor metalelor grele nu trebuie sa depaseasca concentratia de 2 mg/dm3, valorile individuale fiind cele prevazute in tabel. in situatia in care resursa de apa/sursa de alimentare cu apa contine zinc in concentratie mai mare decat 0,5 mg/dm3, aceasta valoare se va accepta si la evacuarea apelor uzate in resursa de apa, dar nu mai mult de 5 mg/dm3.

4) Metoda de analiza va fi cea corespunzatoare standardului in vigoare.

Indicator chimic

Cupru (Cu2+)4

Valaoare admisa :0.1 mg/dm3

Metoda de analiza:STAS 7795-80

5) Suprafata receptorului in care se evacueaza ape uzate sa nu prezinte irizatii.

4) Valori ce trebuie respectate pentru descarcari in zone sensibile, conform tabelului nr. 2 din anexa nr. 1 la hotarare - NTPA-011.

3.3. Variante tehnologice.Alegerea variantei optime.

Tehnicile de la finalul proceselor sunt acele tehnici care trateaza fluxul ce apare dintr-o unitate

de depozitare sau dintr-o unitate de proces sau dintr-o anumita zona - sau parte a acestei zone -

pentru a-i reduce continutul poluant

Tratarea Apei Reziduale

De vreme ce masurile integrate in proces sunt preferate pentru a fi implementate in instalatiile

noi construite sau in procesele de productie datorita limitarilor de ordin economic ca urmare a

costurilor ridicate sau a limitarilor de retehnologizare (ex lipsa spatiului) in cadrul celor

existente, industria chimica si majoritatea altor sectoare industriale apeleaza la tehnicile de

tratare de la finalul procesului pentru a reduce apele reziduale si poluantii pe care acestea le

transporta. Ele presupun pretratarea sau tratarea finala a apelor reziduale separate, precum si

tratarea centrala a apelor reziduale colectate inainte de a fi evacuate in apa receptoare. Diferitele

tehnici de tratare la final de proces si aplicabilitatea lor in controlul principalilor agenti

contaminanti din industria chimice.

Tehnici de tratare a apei uzate galvanice cu cupru sunt urmatoarele

Ø Sedimentare

Ø Flotatie cu ajutorul aerului

Ø Filtrare

Ø MF/UF

Ø Precipitare

Ø Cristalizare

Ø NF/RO

Ø Schimb de ion

Ø Evaporare

Ø Electroliza

Amplasamentele de productie a produselor chimice complexe au in mod normal un sistem extins pentru colectarea si tratarea apei de proces. Exista mai multe abordari in domeniul tratarii apei reziduale, fiecare avand avantajele si dezavantajele sale, in functie de situatie:

Instalatiile de tratare a apei reziduale descentralizate, tratand efluentii de apa direct la sursa si deversandu-se intr-o apa receptoare (adica, nu exista o instalatie centrala de tratare a apei reziduale pe amplasament)

Tratare centralizata a apei reziduale, in mod normal folosindu-se o instalatie de tratare a

apei reziduale (WWTP), centrala (principala)

WWTP-ul central, avand pretratare in aval a fluxului secundar direct la sursa

Deversare a apei reziduale direct intr-un WWTP municipal

Deversare a apei reziduale direct intr-un WWTP municipal cu pretratare direct la sursa pe amplasament, ultimele doua sub-puncte fiind situatii speciale ale sub-punctelor precedente (doua).

Avantajele tratarii descentralizate a apei reziduale sau tratarii la sursa (sau dezavantajele tratarii centralizate a apei reziduale) sunt:

Operatorii multor instalatii de productie au o atitudine mai responsabila fata de efluenti in momentul in care sunt facuti direct raspunzatori pentru calitatea deversarilor proprii de apa reziduala

Mai multa flexibilitate pentru largirea domeniului muncii sau in reactionarea la conditiile schimbatoare

Instalatiile pentru tratarea direct la sursa sunt executate dupa fiecare caz in parte si astfel au in mod normal o mai buna performanta

In contrast cu tratarea centrala biologica, nu exista (sau in cantitati foarte mici) slamuri

active, in exces, de care sa ne debarasam.

Performanta tratarii realizata de tehnicile non-biologice este independenta de

biodegrabilitatea fluxurilor de ape reziduale.

Evitarea diluarii prin amestecarea diferitelor fluxuri de ape reziduale, in mod normal

rezultand intr-o eficienta mai ridicata a tratarii, etc.

Raportul costuri/beneficii poate fi mai mult bun la tratarea fluxurilor secundare decat la

tratarea centrala.

Tratarea descentralizata a apei reziduale este optiunea preferata in momentul in care se asteapta sa apara fluxurile secundare de apa reziduala ce au proprietati complet diferite.

Principalele avantaje ale utilizarii WWTP centralizata (sau dezavantajele instalatiilor de tratare descentralizate) sunt:

Folosirea efectelor sinergice de apele reziduale biodegradabile amestecate, adica efectele care activeaza degradarea microbiologica a agentilor contaminanti speciali in amestec cu altii (sau chiar diluandu-se in alte fluxuri de apa reziduala) dat fiind faptul ca fluxul secundar singur are o slaba biodegradabilitate

Folosirea efectelor datorate amestecarii, cum ar fi reglarea pH-ului sau a temperaturii

Folosirea mai eficienta a compusilor chimici (ex agentii nutritivii) si a utilajelor, astfel

reducandu-se costurile de operare relative.

Apa reziduala ce provine din amplasamentele industriale chimice este de asemenea tratata impreuna cu apa reziduala menajera, fie impreuna in WWTP-UL menajer sau in instalatii construite special pentru tratarea combinata a apei menajere si industriale. Tratarea in comun este in mod frecvent organizata astfel incat, din cauza incarcarii biologice organice initiale si a tendintei de a diminua ratele de degradare din apa reziduala diluata, apa reziduala industriala trece printr-o etapa de performanta ridicata (incarcare ridicata), iar apoi este amestecata cu apa reziduala menajera in a doua etapa biologica (incarcare scazuta).

Experienta a aratat ca tratarea in comun a apei reziduale menajere si a celei provenita din industria chimica nu are - cel putin la prima aproximare - nici efecte sinergetice, nici antagonistice asupra apei receptoare [cww/tm/82] (un exemplu opus al operarii coordonate a unei WWTP menajere si chimice este descris in Anexa 7.1). Poluantii depozitati sunt, in general, adaugati.

Avantajele [cww/tm/82] a unei tratari in comun a apelor reziduale pot fi:

Stabilitatea operationala a tratarii biologice in comun pot fi influentate favorabil de:

- Imbunatatirea conditiilor nutritive

- Optimizarea temperaturii apei reziduale si prin aceasta a cineticii degradarii

- Egalizarea incarcarii de alimentare, atata vreme cat liniile de progres zilnice ale

celor doua fluxuri sunt structurate corespunzator sau se potrivesc una cu alta

- Anularea efectelor toxice sau inhibitoare ale constituientilor apelor reziduale

prin scaderea concentratiilor sub limita critica

Tratarea in comun a apei reziduale si exces de slam activ pot, in situatii individuale, sa

realizeze economii in costurile de operare.

Dezavantajele pot fi:

Sistemele cu scurgere in comun si fara recipiente tampon corespunzatoare pentru ploile in

exces pot avea de suferit din cauza greutatii hidraulice in cazul aparitiei unei ploi torentiale care

ar putea conduce la o deversare crescuta de poluant insotita de pierderi de bacterii din

compartimentul slamului activ al WWTP-ului central [cww/tm/82]

Performanta in curatare scazuta datorata deranjamentelor produse in operatiunile de

productie care la randul lor conduc la poluare crescuta a apei din cauza tratarii insuficiente atat a

apei reziduale menajere cat si industriale [cww/tm/82]

Un numar important de compusi chimici pot, chiar si la concentratii scazute, se diminueze

nitrificarea. Daca etapa de nitrificare esueaza, ar putea fi nevoie de cateva saptamani pentru

recuperare si pentru a asigura iar suficienta eliminare a azotului. Astfel, pentru minimalizarea

riscului tratarii in comun a apelor reziduale este importanta studierea si monitorizarea cu grija afluxurilor de apa reziduala ce provin din cadrul industriei pentru orice factor inhibitor sau

disturbator. [cww/tm/82]

Tratarea combinata a fluxurilor de apa reziduala provenite din origini diferite prezinta riscul

evitarii controlarii (cateodata chiar si a detectarii) de catre agentii contaminatori persistenti,

precum metalele grele si compusi non-biodegradabili, din cauza dilutiei. Acestia se vor deversa

fara a fi degradati intr-o apa receptoare, se vor adsorbi in slamul activ sau vor fi stripati in

cadrul aerarii in atmosfera. Aceasta se va opune obligatiei de a preveni sau controla aceste

substante direct la sursa. Acest dezavantaj afecteaza toate actiunile de tratare combinata a

fluxurilor de ape reziduale.

Tratarea combinata poate avea ca rezultat un slam prea contaminat pentru a mai putea fi

utilizat sau tratat prin, spre exemplu, descompunerea anaeroba.

Un alt aspect important al sistemului apelor reziduale este manipularea apei de ploaie si a apelor

de la spalare. In cateva complexe industriale chimice europene este prezent doar un sistem de

canalizare, iar apa pluviala, de la spalare, de racire si cea de proces sunt colectate la un loc in

acest sistem si directionate spre instalatiile de tratare a apelor reziduale. In special in timpul

perioadelor de ploi puternice, acest fapt ar putea conduce la deteriorari ale WWTP-ului si la

deversari ridicate. Amplasamentele chimice avansate din punct de vedere tehnic de obicei au un

sistem de canalizare separat pentru colectarea apelor pluviale necontaminate si a apelor de

racire.

Caracterizarea etapelor de taratare a apei uzate:

Ø Sedimentare

Separarea substantelor solide

Descriere

Camerele de separarea nisipului inseamna indepartarea nisipului din apa de pluviala. Camerele

pentru nisip sunt folosite pentru acest scop din cauza ca nisipul ar putea fi altfel depozitat in

locuri neconvenabile, deranjand procesul de tratare si conducand la abraziunea (roaderea) rapida

a interiorului pompelor [cww/tm/132].

Camerele de separare a nisipului fac parte din WWTP si de obicei sunt situate imediat dupa

plasa instalate drept protectie impotriva materialului fibros sau macrogranular. Sunt proiectate

astfel incat sa poata face fata ratei orizontale a fluxului (aproximativ 0,3 m/s), adica doar nisipul

este separat in timp ce solidele mai usoare sunt transportate mai departe cu fluxul de apa

reziduala Exista 3 tipuri diferite de camere de captare a nisipului [cww/tm/132]:

Camera pentru flux orizontal de forma unui canal, camera care mentine rata fluxului

necesara in combinatie cu un canal difuzor de aer potrivit fluctuatiilor fluxurilor de apa

reziduala (Figura 3.6) [cww/tm/132]

spalarea nisipului inspre centru astfel ca sa poata fi indepartat prin ridicare cu ajutorul unui

jet de aer; acest tip de camera este mai putin potrivita ratelor de flux extrem de fluctuante.

Camera aerata in care circulatia continutului este cauzata de injectia aerului astfel incat sa se

atinga rata fluxului necesara la fundul camerei; acest tip de camera nu cauzeaza probleme

atunci cand apar rate fluctuante ale fluxului [cww/tm/132].

Instalatii de depozitare pentru nisipul separat sunt necesare pana cand este deversat.

Aplicare

Camerele sunt utilizate atunci cand WWTP-ul trebuie sa faca fata apei de ploaie care in mod

normal antreneaza o cantitate considerabila de nisip [cww/tm/132].

Avantaje si Dezavantaje

Nu este relevant - echipament esential.

Nivelurile de emisii ce pot fi atinse / Ratele performantei

Camerele nu sunt instalate pentru protectia mediului insa ca masura de protectie pentru

echipamentul pozitionat dupa proces.

Efecte de-a lungul mediului

Nisipul separat trebuie deversat sau re-utilizat in alt mod, depinzand de contaminarea

sa.

Consumabile pentru pompele apei reziduale sunt energia electrica si jetul de aer.

Camera, facand parte din WWTP, contribuie la emisiile de zgomot si miros ale uzinei

principale, in functie de tipul de apa uzata ce trebuie tratata. Imprejmuirea chipamentului ar ptea fi necesara.

Monitorizarea

Rata necesara a fluxului de apa reziduala de 0,3 m/s trebuie sa fie controlata.

Sedimentarea substantelor solide

Descriere

Sedimentarea - sau decantarea - inseamna separarea particulelor suspendate si a materialului ce pluteste, prin depunere gravitationala. Solidele depuse sunt indepartate sub forma de slam de pefund, in timp ce materialul ce pluteste este indepartat de pe suprafata apei. Atunci cand particulele nu pot fi indepartate prin intermediul gravitatiei, de exemplu: atunci cand sunt prea mici, densitatea lor sete prea apropiata de cea a apei sau ele formeaza coloizi, se adauga produsi chimici speciali pentru a determina solidele sa se depuna, de exemplu:

Sulfat de aluminiu

Sulfat feric

Clorura ferica

Var (oxid de calciu)

Poli-clorura de aluminiu

Poli-sulfat de aluminiu

Polimeri organici cationici

Aceste produse chimice cauzeaza destabilizarea particulelor coloidale si a celor mici suspendate (de exemplu: argila, bioxid de siliciu, fier, metale grele, solide organice, uleiul din apa reziduala) si emulsiile care asimileaza solidele (coagularea) si/sau aglomerarea acestor particule in floculanti suficient de mari ca sa se depuna (floculare). In cazul flocularii sunt utilizati, de asemenea, polimeri anionici si non-ionici.

Influenta avuta de coagulare este prezentata ca exemplu in Tabelul 3.2 [cww/tm/27]. Nivelele indepartate prezentate in acest tabel nu trebuie confundate cu randamentele ce pot fi atinse de o tehnica de tratare.

Sedimentarile (sau decantarile) cele mai intalnite sunt:

Rezervoare intinse sau de sedimentare, fie rectangulare, fie circulare, ambele echipate cu un

screper corespunzator si de o asemenea dimensiune astfel incat sa furnizeze timpul necesar

de retinere de aproximativ 1½ la 2½ ore (vezi Figura 3.9 pentru un exemplu de rezervor

circular [cww/tm/4])

indepartare mecanic al slamului .

Bazin de decantare de tabla sau tubular in care se folosesc table pentru marirea suprafetei de

sedimentare .

Aplicare

Sedimentarea este o tehnica de separare utilizata destul de mult in diferite scopuri si de obicei

nu este utilizata doar ea. Exemplele relevante ar fi:

Decantarea apei de ploaie colectata din continutul de solid, solid de tipul nisipului sau

prafului dintr-un rezervor de sedimentare

Decantarea apei reziduale de proces din continuturile inerte de tipul nisipului sau a

particulelor comparabile

Decantarea apei reziduale de proces provenite din materialul de reactie de tipul compusilor

metalici emulgatori, polimerii si monomerii lor, ajutata de adaugarea unor produse chimice

corespunzatoare

Separarea metalelor grele sau a altor componente dizolvate dupa precipitarea anterioara

adeseori cu ajutorul produselor chimice, urmata la final de procese

de filtrare

Indepartarea slamului activat intr-o etapa primara sau secundara de decantare din cadrul

unei WWTP biologica adeseori cu ajutorul produselor chimice.

Avantaje si dezavantaje

|

Avantaje |

Dezavantaje |

|

. Simplitatea instalarii, rezultand astfel neexistenta esecului . Eficienta indepartarii poate fi crescuta prin adaugarea produselor chimice de coagulare si/sau de floculare |

. Nu este potrivita pentru material fin si pentru emulsii stabile, chir si cu ajutorul coagulantilor si a floculantilor . Agentul floculant poate incorpora alti agenti contaminanti care pot cauza probleme in depozitarea slamului |

Monitorizare

Efluentul (fluxul de iesire) trebuie monitorizat regulat din cauza continutului de solid, adica

solidele suspendate, a solidelor ce se pot decanta sau a turbiditatii. Cand produsele chimice (de

exemplu coagulantii si floculantii) sunt folosite pentru a imbunatati procesul de decantare, pHul

trebuie controlat el fiind parametrul operational principal.

Flotatie cu ajutorul aerului

Descriere

Flotatia este un proces prin care particulele sau granulele solide sau lichide sunt separate de apa reziduala prin atasare pe unele bule de aer. Particulele flotabile se acumuleaza la suprafata apei si sunt colectate cu ajutorul spumei [cww/tm/4].

Aditivii floculanti, cum ar fi sarurile ferice sau de aluminiu, silice activate si diferiti polimeri organici, sunt utilizati in mod obisnuit pentru a ajuta procesul de flotatie. Intrebuintarea lor, pe langa coagulare si floculare, este crearea unei suprafete sau a unei structuri capabile sa absoarba sau sa retina bulele de aer.

Exista trei metode de flotatie, deosebite de modul in care este adaugat aerul:

Flotatia prin vid, in care aerul este dizolvat la presiune atmosferica, etapa urmata de o

cadere a presiunii pentru a permite formarea bulelor

Flotatia prin aer indusa (IAF), in care bulele delicate sunt atrase in apa reziduala printr-un

dispozitiv de inductie cum ar fi placa cu perete separator venturi sau cu orificiu

Flotatia prin aer dizolvat (DAF), in care aerul comprimat (0,4 - 0,8 Mpa sau 1,0 - 1,2 Mpa

pentru compusii de aluminiu) este dizolvat in apa reziduala - sau intr-o parte a apei reziduale

totale - si apoi eliberata pentru a forma mici bule

Aplicatia

Flotatia este aplicata cand sedimentarea nu este corespunzatoare, de exemplu atunci cand:

Particulele au caracteristici de decantare slabe (in cazul unui index volumetric al slamului

slab (SVI), insa, nu exista nici un avantaj fata de sedimentare)

Diferenta de densitate dintre particulele suspendate si de intre apa reziduala este prea mica

Exista o constrangere datorata spatiului de la amplasamentul real

Uleiul si grasimea trebuie indepartate

Exemple ar fi:

In cadrul rafinariilor sau a amplasamentelor petrochimice ca o tratare subsecventa dupa

separarea uleiului si inainte de WWTP-ul biologic

La indepartarea colorantilor si pigmentilor din apa reziduala din productie respectiva

Separarea metalelor grele din apa reziduala

Avantaje si Dezavantaje

|

Avantaje |

Dezavantaje |

|

. Volum mai mic si astfel costuri de capital mai reduse decat in cazul sedimentarii . Eficienta procesului de indepartare nu este afectata de schimbarile ratei fluxului fiind, stfel, superioara sedimentarii, vezi Figura 3.13 [cww/tm/132] . Recuperarea materialului este posibila . Cu cat eficienta separarii este mai ridicata, cu atat este mai mare continutul de materie-uscata. |

. Este posibila obturarea valvelor . Potential ridicat pentru eliberare de mirosuri, deci este necesara in mod normal acoperire . Costuri operationale ridicate decat pentru sedimentare. |

Monitorizare

Pentru a se asigura o operare corespunzatoare turbiditatea efluentului trebuie monitorizata

pentru a observa perturbatiile. Orice spuma care apare trebuie detectata la momentul oportun.

Detectarea in efluent a COD/TOC-ului si a TSS-ului este obligatorie.

Filtrare

Descriere

Filtrarea descrie separarea solidelor din efluentii apei reziduale ce trec printr-un mediu poros.

Filtrele necesita de obicei operatiuni de curatire - spalare in contracurent - cu u curent invers de

apa proaspata si cu materialul acumulat reintors in rezervorul pentru sedimentare .

Tipurile de sisteme de filtrare des utilizate sunt:

Filtru pentru granule medii, sau filtrul de nisip, ce se foloseste foarte mult ca aparat de

tratare a apei reziduale (mediul de lucru al filtrelor de nisip nu trebuie sa fie literalmente nisip),

este utilizat in principal pentru continuturi scazute de solide.

Filtru cilindric/rotativ gravitational, folosit pentru tratarea apelor de canalizare si

indepartarea slamului activat, eficienta sa depinzand de structura sitei.

Filtru vid rotativ, corespunzator filtrarii stratului de acoperire, este folosit pentru

deshidratarea slamului uleios si de-emulsificarea scursurilor petroliere.

Filtru cu membrana (vezi Sectiunea 3.3.4.1.5.)

Presa cu filtru cu banda care este utilizat foarte mult pentru deshidratarea slamului, insa si

pentru operatiuni de separare lichid/solid.

Prese cu filtre care sunt de obicei folosite pentru deshidratarea slamului, insa si pentru

operatiunile lichid/solid, potrivite pentru continuturi ridicate de solid.

Mediul filtrului poate fi caracterizat dupa anumite criterii de tipul [cww/tm/132]:

Dimensiunea sectiunii, adica marimea particulei ce poate sa treaca prin mediul de filtrare

Permeabilitatea, o permeabilitate crescuta este caracterizata de o cadere de presiune scazuta

Stabilitatea chimica, privitor la produsul filtrat

Tendinta de blocare, in special pentru produsele textile din filtrarea materialului aglomerat

Taria mecanica in relatie cu incarcarile impuse in aerul insuflat invers sau in miscarea

panzei pentru filtru

Suprafata lucioasa pentru facilitarea indepartarii materialului aglomeratl.

Aplicare

In tratarea apelor reziduale filtrarea este frecvent utilizata ca etapa de separare finala dupa

procesul de sedimentare (vezi Sectiunea 3.3.4.1.2) sau dupa flotatie (vezi Sectiunea 3.3.4.1.3),

daca se doreste aparitia emisiilor de particule, de exemplu:

Separarea floculatorului, a hidroxizilor metalelor grele, etc., dupa sedimentare pentru a se

conforma cerintelor impuse in privinta deversarilor

Indepartarea slamului activat dupa WWTP-ul central, pe langa sedimentare, pentru

imbunatatirea calitatii efluentului apei reziduale tratate biologic

Deshidratarea slamului, flotantului, etc.

Recuperarea uleiului liber cu ajutorul filtrelor cilindrice rotative si a adaosurilor de polimeri

Avantaje si Dezavantaje

|

Avantaje |

Dezavantaje |

|

. Eficienta a separarii ridicata . Poluantii, altii decat solidele suspendate, cum ar fi uleiul, pot fi indepartati in anumite conditii . Functionare intr-o varietate de conditii |

. Procesele de colmatare si depunere sunt posibile cu ajutorul filtrelor de nisip semicontinue . Sparturile pot cauza poluari aditionale ale efluentulu |

Monitorizare

Pentru a asigura o functionare corecta trebuie monitorizata turbiditatea efluentului filtrului

pentru a identifica problemele sau executarea unei sparturi in filtrul de nisip semi-continuu.

Caderea de presiune trebuie sa fie inregistrata pentru a indica colmatarea sau pornirea.

Microfiltrarea si ultrafiltrarea

Descriere

Microfiltrarea (MF) si Ultrafiltrarea (UF) sunt procese tehnologice bazate pe utilizarea

membranei, procese care segregheaza un lichid, ce trece printr-o membrana, in permeant, care

trece de membrana, si in concentrat, care este retinut. Forta conducatoare a procesului este

diferenta de presiune de-a lungul membranei. Ambele sunt tehnici de filtrare complexe si

speciale, fiind deja mentionate in capitolul precedent.

Membranele folosite pentru MF si pentru UF sunt membrane "tip por" ce functioneaza ca niste

site. Solventul si particulele de marime moleculara pot trece prin pori, in timp ce particulele

suspendate, particulele coloidale, bacteriile, virusii si chiar si macromoleculele mari sunt

retinute.

Caracteristicile tipice sunt prezentate :

|

Parametru |

Microfiltrare |

Ultrafiltrare |

|

Diametrul porului [μm]1 |

0.1-1 |

0.001-0.1 |

|

Presiune de functionare [Mpa]2 |

0.02-0.5 |

0.2-1 |

|

Marime prag |

>100, include si bacteriile |

10-100, include macromolecule, virusi, particule colodiale 1000-100000 g/mol pentru solutii |

|

Flux permeabil [l m-2 h-1] |

50-1000 |

<100 |

|

Viteza fluxului de intretaiere [m/s] |

2-6 |

1-6 |

|

Tipul de membrana3 |

Ceramica sau polimerica simetrica, 10 - 150 μm in grosime |

Ceramic sau polimeric asimetric |

|

Configuratia membranei3 |

Bobinat in spirale Fibre tubulare Tubular |

Bobinat in spirale Fibre tubulare Tubular |

|

1 [cww/tm/27] 2 [cww/tm/132] 3 [cww/tm/93] |

||

Aplicare

Filtrarea prin membrana (MF si UF) este aplicata cand se doreste o apa reziduala fara solide in

instalatiile de dupa proces, de exemplu osmoza inversa sau indepartarea completa a agentilor

contaminanti de tipul metalelor grele. Alegerea ntre MF si UF depinde de marimea particulei.

Aplicatiile MF obisnuite includ [cww/tm/93, cww/tm/67a]:

Procese de degresare

Recuperarea particulelor metalice

Metalizarea in tratarea apei reziduale

Separarea samului dupa etapa prelucrarii slamului activat din WWTP-ul central biologic,

inlocuind un proces de decantare secundar (proces ce foloseste membrana activata), desi UF

poate fi de asemenea utilizata.

Aplicatiile UF obisnuite includ:

Indepartarea poluantilor degradabili non-toxici cum ar fi proteinele si alti compusi

macromoleculari si componente nedegradabile toxice, de exemplu colorantii si vopselele, care

au mase moleculare mai mari de 1000.

Segregarea emulsiilor ulei/apa

Separarea metalelor grele dupa complexare sau precipiatre

Separarea componentelor nedegradabile usor din efluentii de tratare din canalizare care mai

apoi vor fi reciclate in stadiul biologic

Etapa de pretratare inainte de osmoza inversa sau de schimbul de io

Avantaje si Dezavantaje

|

Avantaje |

Dezavantaje |

|

. Eficienta separarii ridicata . Sisteme modulare, adica sunt flexibile in exploatare |

. Procesele de colmatare, depunere si cimentare sunt posibile. . Compactarea are loc in prezenta emolientilor . Presiune ridicata a functionarii, rezultand astfel nevoie de energie ridicata pentru pompare . Nu exista stabilitate mecanica |

Precipitarea

Descriere

Precipitarea este o modalitate de formare chimica a particulelor ce pot fi separate printr-un

proces aditional, cum ar fi sedimentarea flotatia prin aer filtrarea si, daca este nevoie, urmata de MF sau Uf..Separarea fina prin tehnici de separare cu ajutorul membranei ar putea fi necesare

pentru a proteja instalatiile situate dupa proces sau pentru a preveni deversarea de particule

periculoase ,. De asemenea, ar putea fi o tehnica utila pentru indepartarea precipitatelor

coloidale (de exemplu sulfuri ale metalelor grele).

O amenajare pentru precipitare este alcatuita in mod normal din unul sau doua recipiente de

amestecare prevazute cu agitatoare, unde este adaugat agentul sau sunt adaugate alte produse

chimice posibile, apoi un recipient (un rezervor) pentru sedimentare si recipiente pentru

depozitarea agentilor chimici. Daca este nevoie - dupa cum s-a mentionat mai sus - sunt aduse

utilaje pentru tratare ulterioara. Recipientul pentru sedimentare ar putea fi inlocuit dupa proces

prin alte sisteme de colectare a slamului.

Produse chimice tipice sedimentarii sunt:

Var (cu apa de var dispozitivele de preparare fac parte din unitatea de tratare) (pentru

metale grele)

Dolomit (magnezit) (pentru metale grele)

Hidroxid de sodiu (pentru metale grele)

Soda calcinata (carbonat de sodiu) (pentru metale grele9

Saruri de calciu (altele decat varul) (pentru sulfati si fluoruri)

Sulfura de sodiu (pentru mercur)

Sulfuri poliorganice (pentru mercur).

Aplicare

Precipitarea se poate aplica in diferite etape de evolutie ale fluxului rezidual, de exemplu:

Direct la sursa pentru indepartarea mai eficienta a metalelor grele pentru a evita dilutia

datorata fluxurilor neincarcate.

Ca tehnica de tratare centrala pentru indepartarea fosfatilor, sulfurilor si fluorurilor, cu

conditia ca sa nu fie de asteptat aparitia dilutiei inadecvate

Pentru indepartarea fosfatului dupa etapa biologica din cadrul WWTP-ului central, in care

slamul este colectat in bazinul de decantare final.

Performanta avuta de separarile lichid/solid ulterioare depind de factori ca pH-ul, calitatea

amestecului, de temperatura sau timpul stationarii in cadrul etapei de precipitare, de conditiile

reale ce se pot descoperi printr-un studiu facut de la caz la caz.

Avantaje si Dezavantaje

|

Avantaje |

Dezavantaje |

|

Cu varul drept agent Preventia cresterii continutului de sare din apa reziduala Cresterea capacitatii tampon a WWTP-ului biologic central Imbunatatirea sedimentarii slamului Ingrosarea slamului Imbunatatirea capacitatii de deshidratare mecanica a slamului Reducerea timpului ciclului deshidratarii Costuri scazute. |

Cu varul drept agent Probleme de functionare asociate cu manevrarea, depozitarea si alimentarea cu var [cww/tm/4] Cresterea cantitatii de slam datorita excesului de hidroxid de calciu Probleme de intretinere [cww/tm/4]. |

|

Pentru sulfura de sodiu Scaderea cantitatii de slam (aproximativ 30% in volum, comparat cu tratarea cu var) Scaderea cantitatii de produse chimice utilizate (aproximativ 40%, comparat cu tratarea cu var) Produce nivele ale metalelor mai scazute in cadrul efluentului tratat Nu sunt necesare pre- sau post- tratari Foarte eficienta in indepartarea metalelor dizolvate sau suspendate din fluxul de apa reziduala |

Pentru sulfura de sodiu Generarea de hidrogen sulfurat in momentul in care doza devine acidica din cauza unei defectiuni. Probleme cu mirosurile asociate cu sulfura de sodiu.. |

Cristalizarea

Descriere

Cristalizarea este strans legata de precipitare. In opozitie cu aceasta, precipitatul nu se formeaza prin reactie chimica in cadrul apei reziduale, insa apare pe material marunt (granular) ca nisipul sau mineralele, actionand intr-un proces tip strat-fluidizat - regim de reactie cu granule. Granulele cresc si se misca spre fundul reactorului. Forta conducatoare a procesului este dozajul reactivului si ajustarea pH. Nu apare slam residual .

Aplicatia

In majoritatea cazurilor cristalizarea este aplicata pentru indepartarea metalelor grele din

fluxurile de apa reziduala si pentru a fi recuperate ulterior pentru a fi utilizate in continuare, insa

fluorurile, fosfatii si sulfatii pot fi de asemenea tratati. Exemple de utilizare in cadrul industriei

chimice sunt [cww/tm/97]:

Recuperarea zincului, nichelului si/sau a telurului in productia de aditivi ai cauciucului,

avand concentratii la alimentare intre 50 si 250 ppm.

Recuperarea nichelului si a aluminiului in productia elastomerilor, dispozitivul pentru

cristalizare este amplasat inaintea WWTP-ului biologic central, avand concentratii la alimentare

intre 50 si 400 ppm pentru nichel si respectiv pentru aluminiu.

In principiu, aproape toate metalele grele, metaloizii si anionii pot fi indepartati din toate

tipurile de ape reziduale prin cristalizare. Formarea de granule de saruri este fezabila atunci

cand solubilitatea sarii generate este scazuta si metalul sau anionii se cristalizeaza rapid intr-o

retea cristalina stabila.

Avantaje si Dezavantaje

|

Avantaje |

Dezavantaje |

|

. Unitati compacte si flexibile, astfel ca este activata setarea modulara si selectia materialelor foarte bune . Nu se produce slam . Granule fara apa cu puritate ridicata ce activeaza reciclarea sau re-utilizarea continutuluide metal in alte sectoare . Recuperarea / Reciclarea materiilor prime . Proces aproape fara reziduuri |

. Se poate aplica doar componentelor ionice formand saruri insolubile sau greu solubile . Reactivii sunt limitati la substantele nepericuloase . Continutul total de sare al apei reziduale nu este micsorat |

Monitorizare

Parametrii importanti ce trebuie controlati sunt:

Fluxul de apa, pentru ca sa mentina functional stratul fluidizat

Concentratia / incarcarea de metale sau de anioni in discutie din influent

Dozajul reactivului, pentru mentinerea conditiilor optime cristalizarii

pH, din acelasi motiv

Concentratia de metal sau de anioni din effluent

NF/RO Nanofiltrarea (NF) si Osmoza Inversa (RO)

Descriere

Un proces ce foloseste o membrana inseamna permeatia (patrunderea) unui lichid printr-o

membrana pentru a fi segregat intr-un permeabil care trece de membrana si concentrat pentru a

fi retinut. Forta conducatoare a acestui proces este diferenta de presiune de-a lungul membranei.

Membranele din cadrul NF si RO pot sa retina toate particulele pana la marimea unor molecule

organice sau chiar a unor ioni. Cu conditia ca fluxul de alimentare sa fie fara particule, aceste

membrane pot fi utilizate in principal atunci cand se doreste reciclarea completa a permeantului

si/sau a concentratului.

Caracteristici tipice ale membranelor din procesele NF si RO

|

Parametru |

Nanofiltrare |

Osmoza inversa |

|

Diametrul porului [μm] |

<0,001 |

|

|

Presiunea de functionare [MPa] | ||

|

Marimea de taiere [nm] |

>1 |

<1000 g/molecula |

|

Flux permeabil [lm-2h-1] |

<100 | |

|

Viteza fluxului de intersectare [m/s] |

<2 |

|

|

Tipul de membrana |

Asimetrica polimerica sau material compozit |

Asimetrica polimerica sau material compozit |

|

Configurarea membranei |

Tubulara cu bobinare spiralata |

Tubulara cu bobinare spiralata |

|

1 [cww/tm/27] 2 [cww/tm/132] 3 [cww/tm/159] |

Aplicare

NF si RO au aplicatii diferite din cauza proprietatilor lor diferite manifestate in cadrul migratiei particulelor moleculare peste suprafata lor.

NF se aplica pentru a indeparta moleculele organice mari si ionii multivalenti pentru a recicla si re-utiliza apa reziduala sau pentru a-i reduce volumul si, in acelasi timp, sa-i creasca concentratia de contaminanti astfel incat procesele subsecvente de distrugere sa fie fezabile.

RO este un proces prin care se separa apa si constituientii dizolvati pana la specii ionice. Este aplicata atunci cand este necesar un grad ridicat de puritate. Apa segregata este reciclata si reutilizata.

Exemple:

Desalinare

Indepartarea finala a, de exemplu:

- Componentelor degradabile daca tratarea biologica nu este disponibila

- Metalelor grele

- Componentele toxice

Segregarea poluantilor in scopul concentrarii lor sau pentru procesarea lor ulterioara.

NF si RO sunt adeseori utilizate in combinatie cu tehnici de post-tratare a permeabilului, de exemplu schimb de ion sau adsorbtie GAC.

Avantaje si Dezavantaje

|

Avantaje |

Dezavantaje |

|

Eficienta a separarii ridicata Sisteme modulare, adica sunt flexibile in utilizare Reciclarea permeabilului si concentratului este posibila Temperaturi ale functionarii scazute Posibilitatea functionarii complet automatizate |

Este posibila aparitia proceselor de colmatare, blocare si murdarire Compactarea in prezenta agentilor de inmuiere Sunt necesare presiuni ridicate. Fluxuri slab permeabile. |

Electroliza

Tehnicile de electroliza sunt utilizate pentru a indeparta metalele ca cupru, metale pretioase,

crom, mangan, cadmiu, etc. din curgerile de apa din procesele tehnologice. Din cauza

concentratiilor mici de metale electroliza este cea mai eficienta pentru curentii de ape uzate

inaintea ca ele sa fie diluate cu alti efluenti. Electrozi speciali, ca electrozi cu pat fluidizat sau

electrozi tridimensionali, se utilizeaza pentru a imbunatati eficienta (tm 148, EA Tehnology

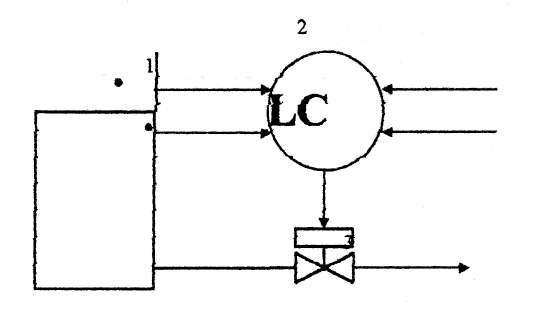

1998). Eficienta maxima in celula se obtine atunci cand densitatea curentului variaza cu