| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Notiuni de baza privind tehnologia prelucrarii prin aschiere.

Procesul tehnologic de prelucrare prin aschiere consta in detasarea unui strat de material sub forma de aschii, cu ajutorul sculelor aschietoare si masinilor unelte, in scopul obtinerii unor piese finite. Pentru realizarea procesului de aschiere este necesara prezenta sistemului tehnologic, masina unealta - dispozitiv de prindere-scula - semifabricat. Masina unealta asigura cinematica procesului de aschiere, dispozitivul asigura fixarea semifabricatului pe masina unealta, scula asigura indepartarea adaosului de prelucrare de pe semifabricat.

Bazele teoretice ale procesului de aschiere.

a) Cinematica procesului de aschiere

Pentru a avea loc procesul de aschiere sunt necesare urmatoarele miscari:

Fig. I.1 Fig. I.2

Strunjire Gaurire

1.cutit; 2.piesa 1.burghiu elicoidal; 2.piesa

Fig. I.3 Fig.I.4

Frezare Rectificare

1.freza; 2.piesa 1.disc abraziv; 2.piesa

In procesul de aschiere se intalnesc urmatoarele notiuni:

miscarea de aschiere (miscarea relativa dintre piese si taisul sculei; rezulta din compunerea miscarii principale cu cea de avans)

miscarea principala (miscarea prin care se produce detasarea aschiei)

miscarea de avans (miscarea care determina aducerea unor noi straturi de material in zona de aschiere in vederea repetarii procesului de aschiere)

viteza de aschire pentru miscarea principala este determinata de realtiile:

in cazul miscarii de rotatie:

v =p d n/1000 (m/min)

in cazul miscarii de translatie:

v =L/T (m/min)

in aceste formule am intalnit:

d - diametrul piesei, in mm;

n - turatia piesei sau a sculei, in rot/min;

L - lungimea cursei de lucru a masinii, in m;

T - timpul corespunzator unei curse de lucru a masinii, in min.

b) Elementele geometrice ale sculei

Scula se compune, in cazul general, din trei parti distincte:

a - partea activa, de aschiere;

b - corpul sculei;

c - partea de fixare sau de prindere.

Fig.I.5 Fig.I.6 Fig.I.7

Burghiu Freza Cutit de strung

Partea activa a sculei participa in mod direct la detasarea aschiei si cuprinde urmatoarele elemente: fete, muchii aschietoare (taisuri) si varfuri.

Fata de degajare - suprafata care actioneaza nemijlocit asupra stratului de aschiat, inlaturand aschia.

Fata de asezare principala - suprafata in contact cu suprafata de taiere, de-a lungul taisului principal.

Fata de asezare secundara - suprafata in contact cu suprafata prelucrarta de-a lungul taisului secundar.

Taisul principal - este dat de intersectia fetei de degajare cu fata de asezare principala.

Taisul secundar - este intersectia fetei de degajare cu fata de degajare secundara.

Varful taisului - este intersectia muchiilor corespunzatoare celor doua taisuri.

a) Depunerile pe tais

Procesul de formare a aschiei are loc in prezenta deformarilor plastice la temperaturi cuprinse intre 100 C si 1300 C si presiuni de aschiere de ordinul sutelor de N/mm2. In aceste conditii, stratul de metal desprins sub forma de aschie adera puternic la suprafata de degajare, formand un tais secundar de depunere, modificand geometria sculei.

Dezavantajele depunerilor pe tais:

modificarea cotei de reglare a sculei;

inrautatirea calitatii suprafetei prelucrate;

variatia fortei de aschiere, constituind o sursa de vibratii.

Avantajela taisului de depunere, pentru procesul de aschiere, constau in faptul ca el constituie un strat protector al taisului initial al sculei, ferindu-l de uzura.

Prin urmare la degrosare, prezenta taisului de depunere este utila, pe cand la finisare trebuie evitat.

b) Deformarea srtatului de metal sub suprafata de aschiere.

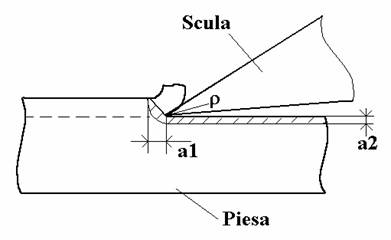

Deformatiile generate de muchia sculei se manifesta prin modificarea srtucturala si ecruisarea (intarirea) materialului din straturile superficiale ale piesei in fata sculei(a1) si in adancime(a2), se datoresc razei taisului(r

Ecruisarea suprafetei aschiate

Ecruisarea suprafetei aschiate

c) Ddeformatiile plastice ale aschiei

In procesul de aschiere, stratul de metal aschiat sufera deformatii plastice remanente care se manifesta prin modificarea dimensiunilor aschiei.

d) Fenomene termice in procesul de aschiere

Aproape tot lucrul mecanic cheltuit in procesul de aschiere se transforma in caldura (99,5%). Numai o mica parte din caldura este inmagazinata in piesa prelucrata determinand tensiuni interne remenente in straturile superficiale.

Principalele surse de caldura in procesul de aschiere sunt:

deformatii plastice ale aschiei de-a lungul planului de alunecare;

frecarea aschiei pe fata de degajare;

frecarea dintre piesa si suprafata de asezare.

Caldura rezultata se propaga in aschie, scula, mediu ambiant si piesa.

Importanta practica prezinta temperatura partii active a sculei, ducand la o uzura rapida a muchiei taietoare si temperatura semifabricatului care influenteaza dimensiunile sale (temperatura de masurare standartizata fiind 20oC).

Uzura se manifesta prin indepartarea de pe fetele active ale sculei a unei cantitati de material, modificand geomatria partii aschietoare.

Uzura poate avea loc prin unul din urmatoarele moduri:

uzura prin abrazare, provocata de constituentii metalografici duri din structura materialului de aschiat;

uzura prin adeziune, provocata ca urmare a adeziunii moleculare dintre scula si piesa la temperatura ridicata (300-600oC);

uzura prin transport electric de atomi, se datoreste faptului ca intre cele doua materiale in contact (scula-piesa) se formeaza un termocuplu care da nastere la un curent ionic ce transporta atomi intre cele doua corpuri;

uzura prin faramitare, se produce in urma unor solicitari dinamice care pot aparea la aschiere.

Curba de variatie in timp a uzurii se numeste caracteristica uzurii si cuprinde trei zone distincte:

zona uzurii de amorsare;

zona uzurii normale, corespunde regimului normal de lucru;

zona uzurii de distrugere, in care scula iese din uz.

Durata continua de lucru a unei scule pana la uzarea taisului, adica tipmul intre doua ascutiri se numeste durabilitatea sculei. Durabilitatea corespunzatoare uzurii optime se numeste durabilitatea optima.

II. Tipuri de prelucrari prin aschiere

Strunjirea este procedeul de prelucrare utilizat in general la realizarea suprafetelor de revolutie si este definit prin urmatoarele caracteristici:

1 -suprafata semifabricatului

2 -suprafata de aschiere

3 -aschia detasata

4 -suprafata piesei prelucrate (piesa finita)

Fig.II.1.1

- foloseste ca scula cutitul de strung;

- miscarea principala prin care se efectueaza aschierea , se realizeaza printr-o miscare de rotatie I (turatia n) a piesei in sensul unic in care taisul sculei poate detasa aschii ;

- miscarea de avns II (s) se realizeaza de catre cutit printr-o translatie rectilinie (curbilinie), de regula continua si simultana cu miscarea principala ;

- inaintea fiecarei treceri cutitul primeste o deplasare de reglare III (adancimea de aschiere t) in sensul patrunderii in adancime adaosului de prelucrare , cu scopul de a aduce cutitul la diametrul suprafetei de prelucrat.

Procedee de strunjire:

strunjire longitudinala interioara, exterioara si frontala;

strunjire de retezare, degajare si de profil;

filetarea cu cutit a filetelor tringhiulare;

filetare cu filiera;

filetare cu tarozi cilindrici si conici;

gaurire pe strung;

alezare cilindrica si conica;

modelarea suprafetelor cilindrice;

finisarea cu banda abraziva.

|

v= |

Cv |

Kt [m/min] |

|

Tm tx sy |

Cv - o

T - durabilitatea sculei aschietoare;

t - adancimea de aschiere;

m, x, y - exponenti ce depind de conditiile de aschiere;

Kt - coeficientul total de corectie a vitezei de aschiere.

Turatia semifabricatului

|

u= |

1000 v |

[rot/min] |

|

p D |

Viteza reala

|

vr = |

p D |

[m/min] |

Clasificarea strungurilor:

- dupa destinatie: -strunguri normale;

-strunguri speciale;

- dupa modul de fixare al sculelor: -strunguri simple;

-strunguri revolver;

- dupa pozitia arborelui principal: -strunguri orizontale;

-strunguri verticale;

-strunguri cu axa inclinata;

- dupa numarul de arbori principali: -cu un ax;

-cu mai multe axe;

- dupa dimensiunile maxime ale piesei de prelucrat: -strunguri mici;

-strunguri mijlocii;

-strunguri mari;

- dupa gradul de automatizare: -strunguri neautomate;

-strunguri semiautomate;

-strunguri automate;

- dupa constructia capului cutitului: -cutite cu cap drept(Fig.II.1.6a);

-cutite cu cap cotit(Fig.II.1.6b);

- dupa pozitia taisului principal: -pe dreata(Fig.II.1.6c);

-pe stanga(Fig.II.1.6d);

- dupa felul suprafetei prelucrate: -pentru exterior(Fig.II.1.6e);

-pentru interior(Fig.II.1.6f);

a b c Fig. II.1.6 d e

Fig. II.1.6f

2.Frezarea

Frezarea este operatia de aschiere executata cu ajutorul unei scule rotitoare prevazutea cu mai multe taisuri,numita freza.

Scula efectueaza miscarea principla de rotatie, iar miscarile de avans sunt executate fie de catre semifabricat, fie de catre scula.

Pentru determinarea adaosurilor de prelucrare se folosesc urmatoarele metode:

metode experimental statistica (cea mai utilizata);

metoda de calcul analitic.

Alegera sculei aschietoare:

frezele cu dinti rari se utilizeaza pentru frezarea de degrosare, cu adancimi de aschiere mari;

frezele cu dinti marunti se utilizeaza pentru frezarea de finisare, cu adncimi de aschiere mici.

Stabilirea avansului de achiere:

Sr=Sd*z [mm/rot]

Sd - avansul pe directie;

Sr - avansul de rotatie;

z - numarul de dinti ai frezei.

Avansul ales la frezare se verifica in functie de:

rezistenta mecanismului de avans al masinii de frezat;

rigiditatea dornului port-freza sau a sculei.

Turatia sculei aschietoare:

|

u= |

1000 v |

[rot/min] |

|

p D |

- din punct de vedere constructiv: -freze monobloc;

-freze cu dinti montati;

- dupa modul de executare a dintilor: -freze cu dinti frezati(Fig.II.2.1a);

-freze detalonati(Fig.II.2.1b);

- dupa forma suprafetei pe care o prelucreaza: -freze cilindrice(Fig.II.2.2a);

-freze cilindro-frontale(Fig.II.2.2b);

-freze disc(Fig.II.2.2c);

-freze deget(Fig.II.2.2d);

-freze unghiulare(Fig.II.2.2e);

-freze profilate(Fig.II.2.2f);

- dupa directia dintilor: -freze cu dinti drepti;

-freze cu dinti elicoidali;

-freze in directii diferite;

- dupa modul de fixare pe masina unealta: -freze cu alezaj;

-freze cu coada conica;

-freze cu coada cilindrica;

a Fig.II.2.1 b a Fig.II.2.2 b

c d Fig.II.2.2 e f

3.Gaurirea

Procedee de prelucrare:

gaurire in plin cu burghiu elicoidal;

gaurire de largire cu burghiu elicoidal;

gaurire de largire cu adancitor;

adancire conica cu adancito conic;

lamare;

alezare cilindrica cu alezor fix;

tesire conica;

centruire.

Scule aschietoare:

burghie elicoidale

adancitoare pentru largirea gaurilor

tesitoare si scule de lamat

alezoare pentru finisarea gaurilor

scule pentru centruire

scule abrazive pentru finisare

a- dupa pozitia axului principal:

masini de gaurit verticale(Fig.II.3.1a);

masini de gaurit orizontale(Fig.II.3.1b);

b- dupa diametrul maxim de prelucrare:

masini de gaurit de masa;

masini de gaurit cu coloana;

masini de gaurit cu montant;

c- dupa posibilitatea de deplasare a arborelui principal:

fixe;

radiale(Fig.II.3.2);

d- dupa numarul de axe:

masini de gaurit monoax;

masini de gaurit multiax;

e- dupa precizia masinii:

masini de precizie normala;

masini de gaurit in coordonate;

Fig.II.3.1a

Fig.II.3.1b Fig.II.3.2

4.Rabotarea

Procedee de prelucrare:

rabotarea pieselor din otel carbon sau aliate;

rabotarea pieselor din fonta;

rabotarea pieselor din bronz.

Adancimea de aschiere se recomanda sa fie 0.2-0.5 mm, iar numarul de treceri sa fie minim.

Avansul de aschiere si a vitezei de aschiere sunt tabelate.

Numarul de curse duble pe minut se calculeaza cu relatia:

|

u= |

1000 v |

[cd/min] |

|

L (l + m) |

v - viteza de aschiere

L - lungimea cursei mesei sau sculei aschietoare

l - lungimea semifabricatului

|

m= |

Viteza cursei adancire | |

|

Viteza cursei de gol |

Masini de rabotat:

Masina de rabotat transversal(Sepingul)Fig.II.4.1-la care miscarea principala este executata de scula, piesa efectuand miscarea de avans intermitent.

Masina de rabotat longitudinal(Raboteza)Fig.II.4.2-la care miscarea principala este executata de piesa, scula efectuand miscarea de avans intermitent.

Fig.II.4.2

Fig.II.4.1

Scule de rabotat:

Cutite normale, cutite drepte, inconvoiate si cotite, pentru canelat, de retezat.

Dispozitive folosite la rabotare:

Tampoane si pene cu surub, coltare, suporturi, prisme, menghine.

5.Mortezarea

Procedee de prelucrare:

mortezarea pieselor din otel carbon;

mortezarea pieselor din fonta;

mortezarea pieselor din bronz si alte aliaje de Cu si Al.

Adancimea de aschiere se recomanda sa fie 0.2-0.5 mm, iar numarul de treceri sa fie minim.

Avansul de aschiere si a vitezei de aschiere sunt tabelate.

Numarul de curse duble pe minut se calculeaza cu relatia:

|

u= |

1000 v |

[cd/min] |

|

L (l + m) |

v - viteza de aschiere

L - lungimea cursei mesei sau sculei aschietoare

l - lungimea semifabricatului

|

m= |

Viteza cursei adancire | |

|

Viteza cursei de gol |

Masinile de mortezat:

-cu masa cu avans transversal;

-cu berbec cu avans transversal;

-cu brat reglabil;

-cu doua coloane fixe sau mobile;

-de mortezat dinti;

-de mortezat prin copiere.

Fig.II.5.1

6.Filetarea

Procedee de filetare:

filetari interioare si exterioare cu cutit pe strung;

filetari cu filiera;

filetari cu tarozi de masina;

filetari cu tarozi de mana in set;

filetari cu freze disc;

filetari cu freze pieptene de filetat;

filetari in vartej;

filetari prin rulare.

Alegerea sculei aschietoare se face in functie de diametrul si pasul filetului.

Fig. II.6.1

7.Rectificarea

Rectificarea este procedeul de prelucrare prin aschiere, prin aplicarea caruia, se obtine o buna calitate a suprafetei prelucrate, precum si o inalta precizie a formei si a dimensiunilor, prelucrarea executandu-se cu ajutorul pietrelor abrazive.

Se face cu o scula abraziva caracterizata prin:

forma si dimensiuni;

natutra materialului abraziv;

granulatia materialului abraziv;

natura liantului;

densitatea si structura.

Tipul masinilor de rectificat: -masini de rectificat rotund;

-masini de rectificat plan(Fig.II.7.1);

-masini de rectificat speciale;

-masini de rectificat rotund exterior: -cu prinderea piesei intre virfuri;

-fara virfuri(Fig.II.7.2);

-masini de rectificat interior: -cu cap de prindere;

-fara cap de prindere;

-planetare;

-masini de rectificat rotund universal(Fig.II.7.3).

Fig.II.7.1

Fig.II.7.2

Fig.II.7.3

8.Danturarea

Prelucrarea danturii rotilor dintate cilindrice si conice se realizeaza prin urmatoarele procedee:

- prin copiere:

dupa sablon;

cu freze disc modul;

- prin generare:

frezare cu freze melc;

mortezare cu cutite roata;

rularea la rece a rotilor dintate cilindrice cu dinti drepti sau inclinati.

Danturare prin frezare cu freza melc.Fig.II.8.1

Danturare prin mortezare cu cutit roata de mortezat.Fig.II.8.2

Copyright © 2026 - Toate drepturile rezervate