| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

UNIVERSITATEA TEHNICA DE CONSTRUCTII BUCURESTI

FACULTATEA DE UTILAJ TEHNOLOGIC

PROIECT DE DIPLOMA

MEMORIUL TEHNIC DE PREZENTARE

Necesitatea maririi productivitatii concomitent cu cresterea calitatii lucrarii, in orice domeniu al producerii bunurilor materiale, a determinat intreprinderea de cercetari sistematice pentru conceperea si realizarea utilajelor si a tehnologiilor corespunzatoare acestui scop.

Preocupari s-au dezvoltat si in domeniul proiectarii de utilaj tehnologic pentru lucrari in constructii.

O gama larga de produse destinate acestui scop este disponibila in acest moment, produse concepute si proiectate pentru a acoperi o mare parte din nevoile si necesitatile celor ce lucreaza in domeniul constructiilor.

In domeniul constructiilor exista, principial, din punct de vedere al inaltimilor de lucru, doua categorii: lucrari la inaltime mica si lucrari la inatimi mari.

Obiectul acestui proiect este destinat gasirii unei solutii pentru lucrul la o inaltime cuprinsa intre 1.5 - 4m, cu un utilaj care sa poata fi actionat usor fara a implica cilindri hidraulici sau pneumatici, sa poata fi transportat de la un post de lucru la altul rapid, fara demontarea si remontarea acestuia.

Ca solutie, am adoptat varianta

unui lift foarfeca deplasabil, care foloseste ca sistem de transmitere a

miscarii transmisia surub-piulita. Deplasarea usoara a acestuia va fi asigurata

prin montarea lui pe platforma spate a autovhiculului

Exista in prezent astfel de solutii, marea majorite a acestora fiind actionate insa hidraulic sau pneumatic. Acest caz duce la costuri mari de executie, intretinere si exploatare a utilajului, gabarite mari si implicit cresterea greutatii acestuia, nemaifiind posibila atasarea acestuia pe platforma autovehiculului de uz general.

In continuare, se prezinta cateva variante costructive ale unor lifturi foarfeca deplasabile, bazate pe actionarea hidraulica si/sau pneumatica.

In aceasta varianta constructiva, sensul deplasarii este dat de sensul de rotatie al motorului electric, ceea ce se obtine prin schimbarea polaritatii la periile acestuia. Prin intermediul reductorului, miscarea este transmisa mecanismului surub-piulita.

Transmisia surub-piulita, alcatuita dintr-un surub si o piulita aflate in miscare relativa in timpul functionarii, realizeaza transmiterea si transformarea miscarii si a fortei.

Ca principale avantaje ale folosirii acestui tip de transmisie se pot enumera: constructia si executia relativ simple, precizia buna, functionarea fara zgomot, gabaritul redus, transmiterea unor forte relativ mari. Ca principal dezavantaj se mentioneaza existenta unor frecari importante intre spirele filetelor, care determina randamente mici, uzuri mari (ce conduc in timp la jocuri mari) si, in consecinta, viteze de lucru limitate.

Ca cerinte ce au fost impuse pentru proiectarea liftului foarfeca deplasabil, amintim:

- sa deplaseza pe verticala 8000 N, intre Hmin=1500mm si Hmax=3500mm;

- sa nu se rastoarne sub sarcina;

- sa poata fi actionat cu ajutorul unui motor electric, prin intermediul unui reductor de turatie;

- sa se poata actiona de pe o singura parte;

- sa poata fi instalat pe platforma

spate a unui autovehicul

- sa aiba o constructie simpla;

- gabarit si greutate mica;

- durabilitate mare.

Astfel, constructia talpii de asezare a fost proiectata in asa fel incat sa poata fi prinsa pe platforma autovehiculului prin 6 urechi de prindere cu suruburi, urmata de sudarea ulterioara.

Platforma superioara (colivia) a fost astfel conceputa incat, prin rabatarea unui perete lateral, acesta sa devina o scara cu doua trepte, usurand accesul la aceasta.

BREVIAR DE CALCUL

CAPITOLUL 1. SINTEZA DIMENSIONALA SI STUDIUL

CINETOSTATIC AL MECANISMULUI

SINTEZA DIMENSIONALA

Are ca obiectiv principal determinarea lungimii parghiilor (lp).

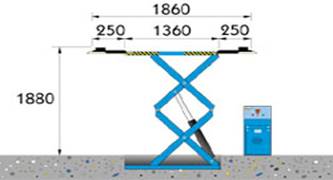

In schita de mai jos se prezinta mecanismul in cele doua pozitii extreme.

Trebuiesc determinate patru necunoscute: lungimea unei parghii, deschiderea unghiulara a parghiei in pozitia inchis (αmin), deschiderea unghiulara a parghiei in pozitia deschis (αmax si Δ=hi+hs.

In consecinta, se pot scrie doua ecuatii:

Hmin=2 lp sin αmin +

Hmax=2 lp sin αmax +

sau

Hmin=2 lp sin αmin +

H=Hmax-Hmin=2 lp (sin αmin -sin αmin)

Din incercari experimentale, se recomanda valorile αmin≈ max≈70-800 , Δ=75-100 mm.

Vom impune cursa H=1400mm, Hmax=2800mm.

H=Hmax-Hmin=2 lp (sin αmin -sin αmin)

Intrucat se va calcula pe un singur tronson, se va lua H=700mm.

700=2lp(sin75-sin30)

Vom rotunji lp=725mm.

Rezulta astfel αmin = max =74.91, din care reies dimensiunile de gabarit in cele doua pozitii extreme.

1.2. STUDIUL CINETOSTATIC

Studiul cinetostatic se face in scopul determinarii fortelor care actioneaza in elementele mecanismului. Mecanismul constituie, in cazul de fata, un sistem static determinat (gradul de mobilitate este 1 si are un singur element conducator- surubul). Deci reactiunile din cuplele cinematice se pot determina din conditiile de echilibru.

Conditiile de echilibru:

(SF)4 =0; F=2R64sinα

=>R64 = F/(2sinα)

(SF)6 =0; R26= R46= R64= F/(2sinα)

(SF)2 =0; R62= -R26 => R62= F/(2sinα)=> F1=2R62cosα

F=8000 N;

R64 =4148,17 N;

R62 =4148,17 N;

=> F1 = 2197.56 N.

Astfel, forta din surub va fi F1=F ctgα => F1=2197.56 N

CAPITOLUL 2. PROIECTAREA SISTEMULUI DE

PRELUARE-TRANSMITERE A FORTEI DE

CATRE SURUBUL PRINCIPAL

Proiectarea cuplei surub- piulita

2.1.1 Precizarea solicitarilor si a formelor de deteriorare posibile

Dimensiunile cuplei surub- piulita (ale celor doua filete in contact) vor fi determinate pentru urmatoarele:

Rezistenta corpului (tijei) surubului la solicitarile compuse si la falmbaje deoarece diametrul corpului este egal cu diametrul interior al surubului acestuia.

Indicii superiori au urmatoarele semnificatii:

r - radial;

a - axial.

Momentul de actionare se noteaza Mtot. Variatia pe inaltimea piulitei a momentului de insurubare se noteaza M21.

Variatia momentelor de frecare in lagarele radiale se schematizeaza printr-o dependenta liniara.

Rezistenta spirelor filetului surubului si al piulitei, intrucat spirele se pot distruge prin uzare sau rupere.

La vitezele mici la care are loc actionarea acestui sistem, hotaratoare pentru tipul si sintensitatea uzarii sunt tensiunile de contact (presiunile) intre spire.

Ruperea spirelor poate avea loc ca urmare a solicitarilor de incovoiere si frecare la piciorul filetului.

In realizarea rezistentei filetului sunt deopotriva implicate dimensiunile filetelor cat si numarul de spire in contact.

In concluzie, cupla surub - piulita trebuie sa indeplineasca urmatoarele cerinte:

transformarea si transmiterea miscarii si a fortei;

rezistenta corpului (tijei) surubului;

rezistenta spirelor filetelor surubului si piulitei;

asigurarea conditiei de autofranare.

Se doreste totodata:

un cost redus (material si manopera);

o buna durabilitate;

un bun randament, etc.

2.1.2. Alegerea materialelor pentru cupla surub - piulita

Necesitatea asigurarii rezistentei la uzare si a aunui coeficient redus de frecare presupune utilizarea unui cuplu de materiale cu bune proprietati antifrictiune.

Intrucat solicitarile corpului surubului sunt relativ mari, materialul acestuia este, de regula, otelul. Proprietatile antifrictiune ale cuplului de materiale vor fi asigurate in principal de catre materialul piulitei.

In principal, tratamentul termic este necesar la transmisiile surub - piulita foarte incarcate si actionate de un numar mare de ori, pentru a amicsora uzura.

Dupa tratamentele de cementare - calire sau CIF, este necesara rectificarea filetului, ceea ce creste semnificativ pretul lucrarii.

Intrucat dimensiunile cuplei sunt determinate totodata si de catre materialul piulitei, material cu caracteristici mecanice mai reduse, utIlizarea otelurilor aliate se justifica, in principal, prin posibilitatea aplicarii tratamentelor termice de durificare si /sau prin agresivitatea mediului de lucru (mediu coroziv, abraziv).

Pentru a asigura siguranta fata de gripare nu se recomanda utilizarea otelului pentru constructia piulitelor suruburilor de miscare. Totusi, pentru actionari rare, in conditiile unor presiuni mici pe spire, se poate folosi si otelul. Otelul, ca meterial pentru piulita, poate fi impus si de solicitarile mari din corpul acesteia.

Tinand cont de precizarile anterioare, s-a ales urmatorul cuplu de materiale:

surubul se va executa din OLC45 STAS 880-88;

limita de curgere Rp0,2 = 360 N/mm2;

rezistenta la rupere la tractiune Rm = 630-800 N/mm2.

piulita se va executa din fonta cu grafit nodular FgnA1 (fonta antifrictiune):

presiunea de contact p = 20 N/mm2;

viteza periferica v = 1,0 m/s;

Pv = 20 Nm/mm2;

HB = 210.260.

2.1.3. Predimensionarea filetului.

Alegerea tipului filetului si a dimensiunilor standardizate

Necunoscutele care trebuie determinate in cazul unei cuple surub - piulita sunt:

tipul filetului;

marimea filetului (diametru, pas, etc);

numarul de spire in contact.

a)Alegerea tipului filetului

Alegerea tipului filetului se va face in functie de:

caracterul

sarcinii (

marimea sarcinii (mica, mare);

directia si sensul sarcinii;

destinatia si conditiile de lucru;

randamentul dorit.

Tipurile de filet care se pot utiliza sunt:

Filetul patrat - asigura cel mai bun randament, dar rezistenta spirei este scazuta. Nu asigura o buna centrare a piulitei in raport cu surubul, iar dupa uzare apar jocuri axiale ce nu pot fi eliminate in mod simplu;

Filetul metric - se foloseste in cazul unor mecanisme cu deplasari de mare precizie. Randamentul este mai mic decat al celorlalte tipuri de filet si, in general, nu este potrivit ca filet de miscare in transmisiile de putere.

Filetul rotund - are o buna rezistenta la oboseal ca urmare a liminarii concentratorului de tensiuni de la fundul filetului. Este standardizat prin STAS 668-80. Se utilizeaza in cuple supuse la sarcini dinamice mari cu insurubari si desurubari repetate in prezenta impuritatilor.

Filetul trapezoidal - are o buna rezistenta si rigiditate. Randamentul este cu circa 4-5% mai mic comparativ cu al filetului patrat. Permite eliminarea jocului axial rezultat in urma uzurii, prin utilizarea unei piulite sectionate. Poate transmite sarcini mari, variabile, in ambele sensuri.

Filetul ferastrau - are o buna rezistenta si rigiditate. Randamentul este apropiat de cel al filetului patrat, permite eliminarea jocului axial si poate transmite sarcini mari, variabile, intr-un singur sens.

Avand in vedere analiza tipurilor de filet facuta mai sus, tipul de filet utilizat va fi filetul trapezoidal.

b) Predimensionarea filetului

Dimensiunile filetului trebuie sa corespunda simultan urmatoarelor cerinte:

rezistenta corpului surubului la solicitare compusa. Din diagrama de eforturi rezulta ca surubul este solicitat la compresiune (si tractiune) si rasucire (solicitarea la incovoiere trebuie eliminata pecat posibil);

rezistenta spirelor la strivire;

rezistenta la flambaj;

sa asigure conditia de autofranare.

Aceste cerinte nu epuizeaza totalitatea cerintelor posibile. Reazemele, sistemul de actionare, pot impune si ele anumite restrictii privind dimensiunile surubului si deci ale cuplei filetului.

In principiul, dimensionarea filetului ar putea fi facuta de la oricare dintre cerintele de mai sus, cu conditia ca apoi sa se verifice pe rand si celelalte. Evident, in caz de neverificare, trebuie sa aiba loc o modificare a dimensiunilor initial determinate.

Acesta este motivul pentru care aceasta dimensionare se numeste de fapt predimensionare.

De regula, hotaratoare pentru portanta ansamblului sunt primele doua cerinte. Deci este rational ca dimensionarea sa plece de la una din aceste conditii. Utilizarea conditiei de rezistenta la strivire a spirelor presupune ipoteze suplimentare privind latimea suprafetei de contact (inaltimea utila a filetului) si numarul de spire in contact, care deocamdata sunt marimi necunoscute. Astfel, predimensionarea se va face din conditia de rezistenta a corpului surubului la solicitarea compusa. Celelalte conditii se vor verifica dupa cunoasterea dimensiunilor filetului.

Predimensionarea la solicitarea compusa se face la tractiune (compresiune), pe baza unei forte de calcul

Fc = δF1

F1 fiind forta care actioneaza asupra surubului principal, iar δ (δ>1) un factor de majorare a fortei F1, pentru a considera si solicitarea de rasucire.

![]() ,

,

Unde:

d3 - diamentrul interior al filetului surubului;

![]() - tensiunea la

tractiune (compresiune):

- tensiunea la

tractiune (compresiune): ![]() =

= ![]() /cci ;

/cci ;

![]() - limita de curgere;

- limita de curgere;

cc - coeficient de siguranta fata de curgere.

Se vor utiliza: δ = 1,75; cc = 3; ![]() = (0,4 - 0,6)

= (0,4 - 0,6) ![]() ;

;

![]() = Rp0,2 = 360N/mm;

= Rp0,2 = 360N/mm;

=> d3=5.83mm

=> d3=5.83mm

Din STAS 2114/1-75, se alege un diametru superior celui rezultat. Astfel, dimensiunile fietului vor fi:

d = 12;

p = 3;

d2 = D2 = 10,5;

D4 = 12,5;

D3 = 8,1;

D1 =9,0.

H = 1, 866p = 5,598;

H1 = 0,5p = 1,5;

H4 = h3 = H1+ ac = 1,75;

ac = 0,25;

d2 = D2 = d-0,5p = 10,5;

d3 = d - 2 h3 = 8,5;

![]() ;

;

D4 = d+2ac = 12+0,5 = 12,5;

D1 = d - 2 H1 = d-p=9;

R1 max = 0,5 x ac = 0,125;

R2 max = ac = 0,25.

2.1.4. Verificarea conditiei de autofranare

Asigurarea autofranarii apare ca cerinta in majoritatea constructiilor cu suruburi de miscare. La sistemele actionate manual este preferabil ca autofranarea sa se realizeze direct de catre filet. La actionarile mecanice, unde problema randamentului se pune mai acut, conditia de autofranare se cascifica in favoarea obtinerii unui randament mai buna. In aceste situatii se folosesc sisteme suplimentare pentru blocare.

Filetele asigura autofranarea atunci cand unghiul de inclinare al filetului, ψ, este mai mic decat unghiul de frecare redus, φ':

unde: tg ψ![]() , iar tg φ' = μ'

=

, iar tg φ' = μ'

= ![]() ;

;

in care: α = 30o (unghiul profilului filetului);

μ = coeficientul de frecare, ce depinde de cuplul de materiale, de calitatea si starea de ungere a suprafetelor. Se va alege μ = 0,08.0,18. coeficientul de frecare este implicat in calcule de diferite tipuri. Pentru calculul acoperitor se va adopta valoarea cea ma dezavantajoasa. Astfel, pentru verificarea conditiei de autofranare se vor alege valori la limita inferioara, in timp ce pentr calculul momentelor de insurubare si de frecare se vor folosi valorile cele mai mari.

![]() μ = 0,08.

μ = 0,08.

![]()

Ψ > φ', deci conditia de autofranare nu este indeplinita. Aceasta situatie se poate remedia prin majorarea dimensiunilor filetului. Se va alege un alt filet trapezoidal, refacandu-se apoi acest calcul.

d = 20;

P = 40;

d2 = D2 = 18;

D4 = 20,5;

d3 = 15,5;

D1 = 16;

H = 1,866p=7,464;

H1 = 2;

ac = 0,25;

H4 = 2,25;

R1 max = 0,125;

R2 max = 0,25.

Se reface verificarea conditiei de autofranare pentru noul filet:

![]()

Ψ < φ' ![]() se asigura conditia de

autofranare

se asigura conditia de

autofranare

![]() filetul ales va fi Tr 20x4 - 7H

filetul ales va fi Tr 20x4 - 7H

2.1.5. Determinara numarului de spire in contact

Numarul minimm de spire necesare a fi in permanenta in contact, Z, se va determina din conditia de rezistenta la uzare.

In ipoteza repartizari uniforme a sarcinii pe spire si neglijand unghiul de inclinare a spirei, numarul de spire necesar rezulta din conditia:

![]()

Intrucat z< 5, limita conventionala impusa pentru a se asigura o stabilitate buna a surubului in piulita, se adopta z = 5.

Numarul spirelor necesare a fi in coontact determina inaltimea piulitei, Hp.

2.1.6. Verificarea spirei filetului

Gandind pe modelul fizic al unei grinzi incastrate, solicitarile spirei filetului sunt incovoierea si forfecarea.

Deoarece cele doua eforturi apar in sectiunea de incastrare, se recomanda sa se verifice la la solicitare compusa atat spirele piulitei, cat si ale surubului.

Piulita

solicitarea de incovoiere

solicitarea de forfecare

![]() <

<![]()

Surubul

![]() <

<![]()

2.1.7. Verificarea preliminara a portiunii filetate a surubului

Deoarece dimensiunea filetului determina implicit dimensiunea altor elemente ale sistemului, este util ca inca din aceasta faza, acolo unde este posibil, sa se efectueze si o verificare la solicitare compusa a portiunii filetate a surubului, care este de obicei sectiunea periculoasa, avand diametrul cel m,ai mic.

![]()

![]() <

<![]()

2.2. Proiectarea celui de-al doilea reazem al surubului

Cel de-al doilea reazem al surubului principal poate fi:

o a doua piulita;

un lagar axial;

un reazem fix.

Vom utiliza varianta unui lagar axal, asigurat prin folosirea unui rulment axial cu bile pe un rand. Se alege un rulment a carui capacitate statica de incarcare (Co) sa fie cel putin egala cu sarcina de preluat de catre surub.

Co ≥ F1; (F1 = 2197,56N)

Din STAS3921 - 80, vom alege

rulmentul 51204, care are o capacitate statica de incarcare Co = 3100N. In consecinta, intrucat d=20mm

(diametru interior rulment), se vor majora dimensiunile ![]()

Tr28x5

Momentul de frecare din rulment:

Definitivarea constructiva a celui de-al doilea reazem al surubului se va face prin desen.

Luandu-se in considerare faptul ca scara mobila poate fi utilizata in medii cu impuritati, pentru evitarea blocarii rulmentului din cauza acestora, se va folosi un capac de protectie. Pentru asigurarea surubului (poz.8), se va utiliza o saiba Grower.

2.3. Definitivarea constructiva a surubului

Definitivarea constructiva se va face prin desenul de executie al acestuia, prezentat in plansa 3/10.

CAPITOLUL 3. PROIECTAREA SISTEMULUI DE

ACTIONARE (ALEGEREA SEMICUPLEI)

Prin tema de proiectare s-a specificat ca actionarea scarii mobile va fi asigurata de un motor electric, prin intermediul unui reductor de turatie.

In principiu, arborele de iesire al reductoarelor de uz general este prevazut cu un cuplaj. In continuare, se va lua in calcul utilizarea unui cuplaj elastic cu bolturi, STAS 5982/6-81, care asigura transmiterea elastica a momentului de torsiune, cu atenuarea socurilor prin intercalarea pe fluxul energetic a unor bucse de cauciuc.

Astfel, acest capitol va fi dedicat alegerii cuplajuluii si dimensionarii acestuia, intrucat proiectarea si alegerea motorului si reductorului nu fac obiectul acestui proiect.

Marimea cuplajului se va alege functie de momentul de torsiune nominal, conform conditiei

T Mtc=1xM12 T Mtc=2949,5Nmm

Dimensiunea capatului de curbare va fi d=24mm;

T (STAS 8724/3-74) momentul nominal transmisibil Mt=40000Nmm>Mtc;

Se va folosi cuplajul electric cu bolturi.

CEB 1N - P24/K24 - OT60 - 3 STAS 5982/6-81.

Se prezinta desenul semicuplei, in plansa 4/10.

CAPITOLUL 4. PROIECTAREA SISTEMULUI DE

Se va utiliza o piulita nerotitoare. Aceasta are un guler care va fi astfel plasat, incat sa realizeze transmiterea prin forma a fortei la elementul pe care se face rezemarea, asigurand astfel si o mai buna repartiti a sarcinii pe spire, fata de varianta fara guler.

In aceasta faza a proiectarii se cunosc d si Hp. Trebuie determinate De, Dg si hg.

D=28; Hp=(5x5=25mm)+4 T Hp=29mm

4.1. Precizarea solicitarilor

T corpul piuliteii este solicitat la tractiune de forta F1=2197,56N si rasucire (M 12=M21), conform diagramei de eforturi. Din aceasta solicitare se va determina diametrul exterior De;

T suprafata inelara de contact pe care se face rezemarea este solicitata la strivire. Din aceasta solicitare se poate determina diametrul gulerului (Dg, Dg');

T gulerul piulitei este solicitat la incovoiere si forfecare. Pe baza acestei solicitari se poate determina inaltimea gulerului hg.

4.2. Dimensionarea piulitei

Diametrul exterior De se poate determina dintr-o predimensionare la tractiune cu forta de calcul Fc=dxF(d~1,3), majorata pentru a considera si efectul rasucirii.

Amin=![]() (De2-D42) =

(De2-D42) = ![]() T

T

De min=![]() +D42 ,

+D42 ,

unde:

D4 este diametrul exterior al filetului interior;

D4=28,5mm.

T Demin= => Demin=34.35 mm

=> Demin=34.35 mm

Pentru mai multa siguranta se va adopta De=45mm.

Diametrul gulerului Dg se poate dimensiona pe baza solicitarii de contact intre piulita si corp:

A min=![]() (D'g2 - D'e2) =

(D'g2 - D'e2) = ![]() ,

,

unde ![]() ≈ 80-120 MPa

≈ 80-120 MPa

Luand in considerare faptul ca piulita se va fixa cu ajutorul a 4 suruburi cu cap hexagonal M8 va rezulta:

Dg= De+2x5+2x14,2+2x2,5

T Dg= 45+10+28,4+5

T Dg= 88,4mm

T Dg= 90mm

Inaltimea gulerului hg se poate dimensiona din solicitarea de incovoierea gulerului piulitei (se neglijeaza forfecarea)

Se va adopta valoarea hg=15mm

4.3 Proiectarea sistemului de blocare a piulitei

In sistemele cu piulita nerotitoare, actionarea se face prin surub, care executa o miscare de rotatie. Momentul de insurubare M12 tinde sa roteasca piulita. Tendintei de rotire i se opune frecarea dintre piulita si corp. In cazul de fata, consideam aceasta frecare insuficienta si vom folosi o imbinare filetata (cu surub) si un ajustaj alunecator (H7/h6) intre piulita si corp. Astfel, se vor utiliza 4 suruburi M8, dispuse la 90o.

CAPITOLUL 5. PROIECTAREA CORPULUI

5. 1. Proiectarea parghiilor

In capitolul 1 s-a determinat lungimea parghiilor lp=1400mm.

Dimensiunile sectiunii parghiei rezulta din conditia de rezistenta la compresiune.

![]() ,

,

admitand a = (4.5) b si c = 2,5.3;

![]()

Pentru siguranta se va adopta valoarea b = 5mm ![]() a = 20mm.

a = 20mm.

Din STAS 395-88 se alege LT 25x5 STAS 395-88/STAS500/2-80.

![]() a = 25; b = 5.

a = 25; b = 5.

5. 2. Proiectarea articulatiilor

Se vor folosi urmatoarele ajustaje:

ajustaje cu strangere intre parghii si bucse;

ajustaje cu joc intre bolturi si bucse;

Asigurarea acestor ajustaje in timpul actionarii scarii, miscarea intre bucsa si bolt, pe o suprafata (lungime) mare si deci cu solicitari de contact mici, ceea ce este favorabil din punct de vedere al uzarii.

δ1 = b = 5; δ = 5

Solicitarile elementelor sunt:

strivire intre talpa si bolt

strivire intre bolt si bucsa

in zona platformei superioare

![]()

in zona talpii

strivire intre bucse si parghii

forfecarea boltului in planul dintre platforma superioara si parghii:

incovoierea boltului (in acelasi plan cu forfecarea):

db=30 mm;

B1min = 78,32mm

Pentru a asigura echilibrul, vom adopta valoarea B1 = 500mm;

db1min*δ*15= ![]() => db1min =29.7 mm

=> db1min =29.7 mm

Se va adopta db1 = 40mm.

=> a=60mm, b=25mm => LT 60x25 STAS 395-88/STAS 500/2-80.

CAPITOLUL 6. EVALUAREA RANDAMENTULUI TRANSMISIEI

Randamentul constituie un principal criteriu de evaluare tehnico-economica.

![]() , unde avem:

, unde avem:

lucrul mecanic

util - Lu - corespunzator unei variatii complete a elementului de antrenare,

este dat de deplasarea sarcinii F pe o distanta ![]() . In cazul proiectului de fata,

. In cazul proiectului de fata, ![]() = p = 5;

= p = 5; ![]() Lu = 8000x5 = 40 000 Nmm

Lu = 8000x5 = 40 000 Nmm

lucrul mecanic consumat

Lc = Mtotx2π = 2949,5x2π = 18522Nmm

Se face observatia ca, intrucat directia deplasarii nnu coincide cu axa cuplei surubului, Mtot este functie de pozitia mecanismului. In acest caz, pentru o tratare globala, trebuie exprimate pierderile elementare si realizata integrarea acestora intre cele doua pozitii extreme. Randamentul cuplei clasice surub - piulita este foarte mic atunci cand se doreste autofranarea. Randamentul este mic, adaugandu-se pierderi de energie prin frecari parazite si in alte elemente.

CAIET DE SARCINI

DENUMIREA SI DOMENIUL DE UTILIZARE

Liftul foarfeca deplasabil este destinat lucrarilor in constructii, pentru atingerea unor inaltimi de lucru de max. 4 m. Ridicarea este asigurata de un motor electric care, prin intermediul unui reductor de turatie, actioneaza asupra surubului conducator ce transforma miscarea de rotatie in miscare de translatie.

PREZENTAREA LIFTULUI FOARFECA DEPLASABIL

In aceasta varianta constructiva, sensul deplasarii este dat de sensul de rotatie al motorului electric, ceea ce se obtine prin schimbarea polaritatii la periile acestuia. Prin intermediul reductorului, miscarea este transmisa mecanismului surub-piulita.

Transmisia surub-piulita, alcatuita dintr-un surub si o piulita aflate in miscare relativa in timpul functionarii, realizeaza transmiterea si transformarea miscarii si a fortei.

Ca principale avantaje ale folosirii acestui tip de transmisie se pot enumera: constructia si executia relativ simple, precizia buna, functionarea fara zgomot, gabaritul redus, transmiterea unor forte relativ mari. Ca principal dezavantaj se mentioneaza existenta unor frecari importante intre spirele filetelor, care determina randamente mici, uzuri mari (ce conduc in timp la jocuri mari) si, in consecinta, viteze de lucru limitate.

Ca cerinte ce au fost impuse pentru proiectarea liftului foarfeca deplasabil, amintim:

- sa deplaseza pe verticala 8000 N, intre Hmin=1500mm si Hmax=3500mm;

- sa nu se rastoarne sub sarcina;

- sa poata fi actionat cu ajutorul unui motor electric, prin intermediul unui reductor de turatie;

- sa se poata actiona de pe o singura parte;

- sa poata fi instalat pe platforma

spate a unui autovehicul

- sa aiba o constructie simpla;

- gabarit si greutate mica;

- durabilitate mare.

Astfel, constructia talpii de asezare a fost proiectata in asa fel incat sa poata fi prinsa pe platforma autovehiculului prin 6 urechi de prindere cu suruburi, urmata de sudarea ulterioara.

Platforma superioara (colivia) a fost astfel conceputa incat, prin rabatarea unui perete lateral, acesta sa devina o scara cu doua trepte, usurand accesul la aceasta.

CONDITII CE TREBUIESC RESPECTATE LA EXECUTIA PARTILOR COMPONENTE

La executia alejazelor articulatiilor, se vor folosi urmatoarele ajustaje:

ajustaje cu strangere intre parghii si bucse;

ajustaje cu joc intre bolturi si bucse;

Asigurarea acestor ajustaje in timpul actionarii scarii, miscarea intre bucsa si bolt, pe o suprafata (lungime) mare si deci cu solicitari de contact mici, ceea ce este favorabil din punct de vedere al uzarii.

La executia bolturilor scurte, care asigura culisarea pe rulmenti, se va asigura un ajustaj usor presat, pentru a se evita imprimarea bilelor pe inelul exterior al rulmentului.

Rugozitatile in alezaje se vor respecta conform desenelor de executie.

Nu se admit bavuri sau muchii vii in zonele accesibile si de sprijinire a mainii omului.

Dupa executie, reperele se vor vopsi in camp electrostatic, pentru a inlatura efectele coroziunii, protejandu-se alezajele si arborii in zonele de articulare.

EXPLOATAREA, INTRETINEREA SI REPARAREA LIFTULUI FOARFECA DEPLASABIL

Siguranta in exploatare, mentinerea in stare buna de functionare pe o durata cat mai mare, intelegand prin aceasta si mentinerea preciziei sale de lucru, are o insemnatate primordiala pentru calitatea produsului.

Pierderea preciziei si sigurantei in exploatare se datoreste, inainte de orice, uzurii organelor in miscare relativa. Acest fenomen natural nu poate fi evitat, dar poate fi ameliorat printr-o buna intretinere si o utilizare rationala, aplicand regimuri optime de functionare si prin nedepasirea solicitarilor maxime admisibile ale mecanismelor de baza. Restabilirea performantelor se obtine in urma reparatiilor, reparatiile avand loc periodic, dupa planuri-grafic intocmite conform normativelor elaborate pe baza experientei dobandite in exploatare.

In perioada dintre doua reparatii, utilajul este in permanenta in atentia cadrelor de specialitate.

Durata de exploatare depinde de multi factori, dintre care se pot enumera:

utilizarea permanenta a unui regim optim de functionare;

utilizarea utilajului in limitele destinatie sale, nedepasind solicitarile admise;

intretinerea constiincioasa si corecta de catre operatorul masinii si calitatea reparatiilor.

Se recomanda ca toate masurile ce se impun, precum si obiectivele mai importante in privinta exploatarii rationale sa fie inscrise intr-un plan, care sa fie cunoscut de cadrele de specialisti, inclusiv de operatorii masinii. Urmarirea acestui plan, respectarea tuturor prevederilor lui si imbunatatirea permanenta a continutului sau, in scopul inscrierii in plan a celor mai deosebite probleme, eventual specifice, ca rezultat al observatiilor asupra utilajului, va asigura mentinerea indelungata a acestuia la parametrii optimi.

Inaintea inceperii lucrului se verifica daca utilajul este dotat cu eventualele dispozitive necesare si se ung partile in miscare prevazute cu posibilitati de ungere individuala. La sfarsitul lucrului se va curata utilajul de impuritati si se va sterge. Saptamanal se spala cu petrol, dupa care partile neprotejate se acopera cu o pelicula fina de ulei.

REPARATIA

Urmarirea in timp a modului de functionare, efectuarea de revizii tehnice si de reparatii nu sunt operatii care se executa arbitrar. Exista un normativ destinat utilizarii rationale a fondurilor fixe pentru o determinare judicioasa a ciclului si costului reparatiei.

Tinand seama de structura, gradul de complexitate si regimul de utilizare, in normativ se prevad urmatoarele categorii de interventii:

REVIZIA TEHNICA (Rt)

Prin revizia tehnica se inteleg operatiile ce se executa de regula inaintea reparatiei (curente sau capitale), in scopul determinarii starii tehnice a masinii si a principalelor operatii ce urmeaza a se efectua cu ocazia primei reparatii planificate, pentru a se asigura in continuare functionarea normala. Pe langa determinarea starii tehnice, in cadrul reviziei tehnice se pot executa si operatiuni de reglare a unor piese si subansambluri, asigurandu-se o functionare buna pana la prima reparatieplanificata.

In functie de starea tehnica in care se afla utilajul, in cadrul reviziei tehnice se stabileste daca ea intra in reparatie dupa realizarea numarului de ore de functionare prevazut in norme pentru reparatia respectiva sau mai poate fi prelungit timpul de functionare dupa expirarea acestui termen, cu un anumit numar de ore, care se specifica in fisa de constatare.

La expirarea termenului de prelungire se executa reparatia initiala si nu o alta reparatie de grad superior. Astfel, daca in normativ se precede sa se execute o reparatie curenta de gradul I (RC1), la expirarea termenului de prelungire nu se poate executa o reparatie curenta de gradul II (RC2) sau o reparatie capitala, ci tot o reparatie curenta de gradul I. Data fiind durata redusa a reviziilor tehnice, este indicat sa se execute, daca este posibil, cand utilajul este oprit din functionare (schimburi neprogramete).

Cheltuielile efectuate cu executarea reviziilor tehnice se suporta din fondurile de productie si se includ in costul productiei di anul calendaristic in care se executa.

REPARATIA CURENTA (RC)

Aceasta reprezinta interventiile ce se executa periodic, in mod planificat, in scopul inlaturarii uzurii materiale sau a unor deteriorari locale, prin repararea, reconditionarea sau inlocuirea unor piese componente, sau chiar inlocuirea partiala a unor subansambluri uzate.

Principalele operatii ce se executa sunt:

demontarea partiala a pieselor si subansamblurilor cu uzura frecventa;

repararea, reconditionarea si ajustarea acestora;

inlaturarea jocurilor care depasesc limitele admisibile, strangerea tuturor imbinarilor;

protejarea suprafetelor expuse mediului atmosferic sau agentilor chimici.

In functie de marimea intervalului de timp de functionare intre doua reparatii, de importanta lucrarilor ce se executa si valoarea pieselor si subansamblurilor reparate, reconditionate sau inlocuite, reparatiile curente se impart in:

Reparati curente de gradul I

Reparatii curente de gradul II.

Cheltuielile efectuate cu executarea reparatiilor curente se suporta din fondurile de productie si se includ in costul productiei di anul calendaristic in care se executa.

REPARATIA CAPITALA

Reprezinta interventia ce se executa in mod planificat dupa expirarea ciclului de functionare prevazut in normativ, in scopul restabilirii caracteristicilor tehnico-economice initiale si preantampinarea iesirii utilajului din functiune inainte de termen.

In cadrul reparatiei capitale se pot executa urmatoarele lucrari: demontarea partiala sau totala, reconditionarea sau inlocuirea partiala sau totala a pieselor uzate, respectiv a uneia sau mai multor parti componente, remontarea utilajului, vopsirea suprafetelor exterioare, probele si rodajul mecanic, verificarea parametrilor dupa reparatie, etc.

Cheltuielile efectuate se includ in costurile de productie in anul in care a fost executata reparatia capitala, sau esalonat pe mai multi ani in cazul in care ponderea reparatiilor capitale in costurile anului respectiv este mai mare decat ponderea realizata in anul precedent.

PROTECTIA MUNCII

Protectia muncii reprezinta un ansamblu de masuri tehnice, sanitare, organizatorice si juridice al caror scop este ocrotirea vietii, sanatatii oamenilor muncii, prin asigurarea conditiilor optime de lucru specifice fiecarui sector sau ramura industriala, prevenirea imbolnavirilor profesionale si a accidentelor de munca, reducerea efortului fizic, precum si prin asigurarea unor conditii speciale pentru munca femeilor si a tinerilor.

In tara noastra, protectia muncii este o problema de stat, masurile de protectie a muncii fiind realizate in cadrul ridicarii necontenite a nivelului tehnic al productiei, tinzandu-se sa se elimine noxele profesionale.

Normele de protectia muncii sunt stabilite prin legi, incalcarea acestor prevederi legale atragand dupa sine raspunderea disciplinara, administrativa, penala si civila.

BIBLIOGRAFIE

1. Organe de masini. Lagare. Cuzineti. Rulmenti. (vol. 1b, vol. 1c); Editura Tehnica, 1983

2. BUCSA, I., CRISTOFOR, N. Indrumarul tehnicianului proiectant de masini si utilaje. Editura Tehnica, 1971

3. FEIMER, I. s.a. Calculul cu ajutorul nomogramelor al suruburilor de miscare si forta, 1970

4. MANEA, G., Organe de masini. Editura Tehnica, 1970

5. GEORGE DOBRE, Sisteme tehnice cu transmisii surub-piulita

6. BUZDUGAN GH., Rezistenta materialelor, Editura Tehnica, 1974

7. xxx - Culegere de standarde de organe de masini vol. 1a, Editura Tehnica, 1980

8. xxx - Culegere de standarde in vigoare

BORDEROU DE DESENE

|

Nr. crt. |

Denumirea |

Nr. document |

Format |

Nr. file |

Alte indicatii |

|

Elementele filetului |

Plansa 1/10 |

A4 | |||

|

Parghie |

Plansa 2/10 |

A0 | |||

|

Surub |

Plansa 3/10 |

A2 | |||

|

Cuplaj |

Plansa 4/10 |

A3 | |||

|

Piulita |

Plansa 5/10 |

A3 | |||

|

Bolt |

Plansa 6/10 |

A2 | |||

|

Bucsa L500 |

Plansa 7/10 |

A2 | |||

|

Bucsa L600 |

Plansa 8/10 |

A2 | |||

|

Cap surub |

Plansa 9/10 |

A2 | |||

|

Ansamblu general |

Plansa 10/10 |

A0 |

Copyright © 2024 - Toate drepturile rezervate