| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Universitatea "Dunarea de Jos"

Facultatea de Mecanica

PROIECT

Tema: Reducerea emisiilor de oxizi de sulf

CUPRINS

Generalitati

Epurarea combustibililor in faza de precombustie

Masuri primare pentru diminuarea producerii de oxizi de sulf:

Arderea carbunelui in stare de praf

Arderea in strat fluidizat

Arderea in strat fluidizat stationar

Arderea in strat fluidizat circulant

Concluzii

Masuri secundare pentru desulfurarea gazelor de ardere

Clasificarea procedeelor

Procedeul uscat

Procedeul uscat cu cocsactiv sau oxid de cupru

Procedeul uscat cu nahcolite sau trona

Procedeul semiuscat

Procedeul umed

4.4.1 Probleme generale

4.4.2. Procedeul de absorbtie a dioxidului de sulf din gazele de ardere cu ajutorul absorbantilor alcalini

Procedeul de absorbtie a dioxidului de sulf din gazele de ardere cu ajutorul amoniacului

4.4.4. Observatii cu privire la procedeele de desulfurare a gazelor folosind amoniacul sau compusi ai sodiului

4.4.5. Procedeul de absorbtie a dioxidului de sulf din gazele de ardere cu ajutorul absorbantilor alcalino-pamantosi

4.4.6. Procedeul hibrid de desulfurare

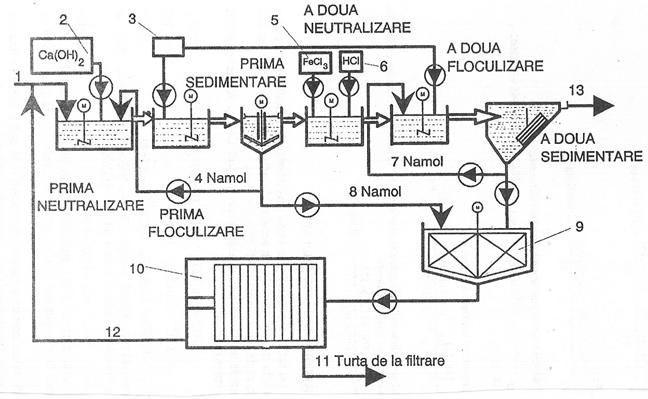

4.4.7. Tratarea apelor reziduale

4.4.8. Reincalzirea gazelor de ardere

4.4.9. Consideratii privind proiectarea unei instalatii pentru desulfurarea gazelor de ardere

5. Bibliografie

1. GENERALITATI

Emisiile naturale de ![]() (vulcani, fumarole,

etc.) sunt in cantitati imense (78-284 Mt

(vulcani, fumarole,

etc.) sunt in cantitati imense (78-284 Mt ![]() ) si sunt imposibil de redus sau de controlat si

) si sunt imposibil de redus sau de controlat si

Degajarile antropice de ![]() , ce rezulta ca emisii secundare din activitatea omului,

reprezinta circa 150-200 Mt

, ce rezulta ca emisii secundare din activitatea omului,

reprezinta circa 150-200 Mt ![]() si ar putea fi

reduse, dar, cu eforturi tehnice si financiare considerabile. O mare parte

se formeaza in procesele de ardere a combustibililor, care contin

sulf in compozitia lor.

si ar putea fi

reduse, dar, cu eforturi tehnice si financiare considerabile. O mare parte

se formeaza in procesele de ardere a combustibililor, care contin

sulf in compozitia lor.

Emisiile de ![]() din termocentrale pot

fi reduse in general prin:

din termocentrale pot

fi reduse in general prin:

epurarea combustibililor in faza de precombustie (pentru a reduce continutul de sulf) sau arderea unor combustibili superiori, nesulfurosi, cum ar fi gazul natural;

masuri primare, care constau in aplicarea unor tehnologii de ardere nepoluanta intracombustie, ca de exemplu arderea carbunilor in strat fluidizat circulant sau desulfurarea prompta cu calcar sau dolomita;

masuri secundare, care constau in desulfurarea postcombustie a produselor arderii (fumului), prin diferite procedee tehnologice costisitoare, inainte de evacuarea gazelor in mediul ambiant.

2. EPURAREA COMBUSTIBILILOR IN FAZA DE PRECOMBUSTIE

Numai o parte din sulful prezent in carbuni sub forma unor combinatii anorganice poate fi indepartata prin imbogasire (spalare in apa sau in medii dense). Studiile economice asupra imbogatirii carbunilor efectuate in diferite tari au condus la concluzia ca, in general, se justifica doar o imbogatire sumara a carbunilor. Imbogatirea substantiala nu are efectele scontate in privinta protectiei mediului inconjurator.

Reducerea

continutului de sulf al carbunelui, pana la limita ce ar permite

respectarea normelor de emisie privind continutul de ![]() in fum, ar conduce la

cresterea pretului combustibilului in asa masura, incat

carbunele epurat nu ar mai putea fi utilizat economic in scopuri

energetice.

in fum, ar conduce la

cresterea pretului combustibilului in asa masura, incat

carbunele epurat nu ar mai putea fi utilizat economic in scopuri

energetice.

O situatie similara se prezinta si in cazul pacurilor sulfuroase. Desulfurarea pacurii in scopul reducerii sub 1% a continutului de sulf reprezinta un procedeu cunoscut si aplicat in marea majoritate a rafinariilor de petrol din lume. Ca urmare, pe piata mondiala se ofera in general doua calitati de pacura: una mai scumpa, dar cu un continut redus de sulf, sub 1% si alta, mai ieftina, cu un continut mai ridicat de sulf.

Pentru Romania, s-a luat hotararea ca, incepand cu anul 1996, sa nu se mai comercializeze, in scopuri energetice, decat pacura cu continut de sulf puternic diminuat, comparativ cu situatia anilor 1990-1995.

Practica industriala a dovedit ca, in

conditiile respectarii emisiilor limita de ![]() impuse de

legislatiile in vigoare, este mai economic sa se foloseasca

pacura cu un continut de sulf mai redus, deoarece

instalatiile pentru desulfurarea gazelor de ardere necesita

investitii si costuri de exploatare ridicate.

impuse de

legislatiile in vigoare, este mai economic sa se foloseasca

pacura cu un continut de sulf mai redus, deoarece

instalatiile pentru desulfurarea gazelor de ardere necesita

investitii si costuri de exploatare ridicate.

3. MASURI PRIMARE PENTRU DIMINUAREA PRODUCERII DE OXIZI DE SULF

ARDEREA CARBUNILOR IN STARE DE PRAF

Posibilitatea retinerii in focar, inca din stadiul de formare, a unei parti a dioxidului de sulf, in conditiile arderii unui amestec de carbune si aditiv, a fost intrezarita de mult.

In anii '70, in SUA, la Tennessee Valley Autority [1], s-au efectuat incercari pe instalatii pilot, dar metoda a fost abandonata, datorita rezultatelor nesatisfacatoare legate de:

randamentele mici de desulfurare,

costul

ridicat al reactivilor ![]() si

si ![]() ,

,

retinerea dificila in electrofiltre a pulberilor (prafului) rezultate.

In fosta RDG, specialisti ai Institutului de

Energetica din Leipzig au facut in 1971 primele experimentari de

desulfurare pe un cazan mare (64 t/h), utilizand diferite sorturi de

carbune si diferiti aditivi. Experimentarile au continuat

in 1974 pe un cazan de 220 t/h, avand debitul de gaze de 380 000 ![]() .

.

In conditii stoichiometrice, pentru legarea a 1 kg de sulf, sunt necesare 56/32=1,75 kg oxid de calciu. Calcarul din RDG a fost utilizat in asa fel, incat raportul molar a fost de Ca/S=1/1, adica 3,125 kg calcar la 1 kg de sulf continut in combustibil.

Reactiile, care au loc la injectia calcarului in focar, sunt:

![]() la 800-900 sC

la 800-900 sC

![]() la 900-1200 sC

la 900-1200 sC

Retinerea pulberii de ghips (sulfat de

calciu) in aval se realizeaza fie in electrofiltre calde (![]() sC), fie in filtre cu saci [10]. Experimentarile au

condus la randamente de 50 % dar, cu toate acestea, metoda este

considerata rentabila si va fi extinsa la termocentrale, in

special in tari ca Romania, care nu dispun de posibilitatea unor

investitii financiare majore.

sC), fie in filtre cu saci [10]. Experimentarile au

condus la randamente de 50 % dar, cu toate acestea, metoda este

considerata rentabila si va fi extinsa la termocentrale, in

special in tari ca Romania, care nu dispun de posibilitatea unor

investitii financiare majore.

Metoda a suscitat interes si in fosta RSC, experimentarile desfasurandu-se in comun cu RDG, la centrala Dimitrov, pe o instalatie de desulfurare de marime industriala [11].

Un alt exemplu il constitue Austria. Sase

cazane, ce apartin unor grupuri energetice de 20 ¸ 330 ![]() , au fost echipate cu instalatii de injectii a

calcarului in focar. In toate cazurile, pudra de calcar se introduce cu aerul

secundar sau tertiar sau cu aerul de deasupra flacarii.

, au fost echipate cu instalatii de injectii a

calcarului in focar. In toate cazurile, pudra de calcar se introduce cu aerul

secundar sau tertiar sau cu aerul de deasupra flacarii.

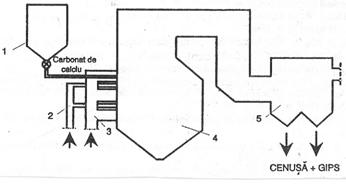

FIG.3.1. Procedeul "Limestone Additive Process", aplicat la CTE Voitsberg-Austria [14]: 1-buncar pentru pudra de calcar; 2-tubulatura pentru praf de lignit si aer primar; 3-tubulatura pentru aer secundar; 4-focar; 5-electrofiltru.

In figura 3.1 se prezinta principiul procedeului Limestone Additive Process (procedeul aditivarii cu calcar), aplicat la CTE Voitsberg-Austria [14], [15].

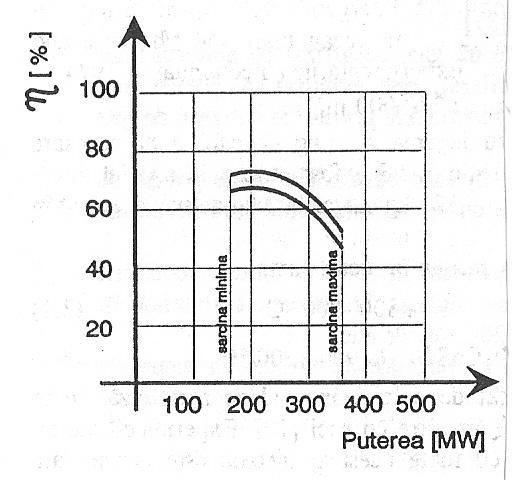

FIG.3.2. Reducerea continutului

de ![]() prin injectie de

carbonat de calciu [14].

prin injectie de

carbonat de calciu [14].

Introducerea pulberii de carbonat de calciu se face prin fantele de insuflare a aerului secundar. Eficienta instalatiei de desulfurare este de circa 50 %, la o putere a blocului energetic de 330 MW, respectiv de 70 %, la puterea de 180 MW, asa cum reiese din figura 3.2.

Incercarile au dovedit ca finetea pudrei de calcar are o importanta majora, diametrul maxim admis al particulelor fiind sub 60 Ám. Consumul de calcar este de 80 kg la 1000 kg carbune brun, pentru un continut al acestuia de 0,5-1,5 % masice de sulf.

Randamentul de desulfurare de 50-60 % depinde de tipul si dimensiunile focarului, de compozitia combustibilului, de compozitia si granulatia calcarului si de conditiile de ardere.

Prezenta magneziului in aditiv (cum este cazul in dolomita) poate imbunatati randamentul de desulfurare cu calcar [12], [13], deci folosirea dolomitei este comparativ mai eficienta.

In prezenta incluziunilor de carbonat de magneziu sau daca in loc de calcar se foloseste dolomita, in focar se produce urmatoarea reactie [16]:

![]() la 730-760 sC

la 730-760 sC

In conditiile din focar, din oxidul de magneziu format nu rezulta compusi stabili cu dioxidul de sulf. Prezenta oxidului de magneziu poate imbunatati randamentul de utilizare a calcarului. Astfel, se limiteaza aglomerarea particulelor de CaO, rezultat din calcinarea calcarului si se permite accesul mai usor al dioxidului de sulf spre suprafata de reactie.

Treapta de calcinare duce la indepartarea dioxidului de carbon din particula de calcar, ceea ce face sa apara spatii libere si conditii favorabile pentru absorbtia dioxidului de sulf. Este esential ca aditivul, dupa calcinare, sa ofere o arie mai mare pentru suprafata de contact cu gazul epurat.

Pentru ca reactia de calcinare si

retinere a ![]() sa fie suficient

de rapida este necesara o temperatura in focar de 850 pana

la 1080 sC.

sa fie suficient

de rapida este necesara o temperatura in focar de 850 pana

la 1080 sC.

Daca temperatura este mai mare de 1080 sC, apare pericolul sintetizarii particulelor de oxid de calciu. Acestea isi pierd porozitatea si fenomenul este cunoscut sub denumirea de "dead burning" (ardere moarta).

O temperatura inferioara valorii de 850 sC duce la depunerea de sulfat de calciu pe suportul de calcar insufficient calcinat, franandu-se, in continuare, absorbtia dioxidului de sulf.

O temperatura superioara valorii de 1200 sC determina descompunerea termica a sulfatului de calciu abia format, comform reactiilor:

![]()

![]()

![]()

Posibilitatea desfasurarii unor asemenea reactii alaturi de pericolul sintetizarii particulelor de oxid de calciu sunt principalele cazane care limiteaza eficienta acestui procedeu si-l fac mai putin aplicabil in cazul focarelor care functioneaza cu pacura sulfuroasa sau cu praf de carbune superior.

Cu toate acestea, prin simplitatea sa, procedeul de retinere a unei parti din dioxidul de sulf prin injectarea prafului de calcar in focar ramane in atentia termoenergeticienilor, care il folosesc ca prima treapta de reducere a continutului de dioxid de sulf in gazele de ardere.

Experimentarile facute la Osterreichische Donaukraftwerke AG au confirmat faptul ca randamentele de desulfurare ridicate se obtin atunci cand se folosesc filtre sac. Pe suprafata sacilor, in stratul de praf, continua reactia de desulfurare, deoarece praful de cenusa contine inca circa 20 % CaO.

O mare atentie trebuie sa se acorde faptului ca oxidul de calciu reactioneaza izoterm cu apa, deci contactul cenusii cu apa sau cu vaporii de apa trebuie evitat pe tot traseul de transport al cenusii.

In lucrarea [16] se fac unele precizari cu privire la natura intima a calcarului, careia i se atribuie un rol important in desfasurarea procesului de desulfurare prompta. Astfel, se afirma ca nu toate calitatile de calcar prezinta aceeasi capacitate de absorbtie, chiar daca au aceeasi compozitie chimica. Calcarul de cariera este mai activ comparativ cu carbonatul de calciu chimic pur, obtinut din reactii de precipitare, in laborator.

Prepararea aditivului este cunoscuta sub denumirea de aditivarea aditivului si se realizeaza in scopul de a-i creste reactivitatea, prin marirea suprafetei active. Se recomanda aditivarea calcarului cu bicarbonat de sodiu. Acesta se va depune uniform pe particulele de calcar formand, in conditiile din focar, un eutectic cu punct de topire scazut. Difuziunea dioxidului de sulf prin aceasta masa lichida, spre miezul particulei de oxid de calciu, este mai usoara si, ca urmare, intreaga masa poate reactiona. In aceste conditii, nu va mai ramane miez nereactionat, blocat de sulfatul de calciu, depus pe suprafata particulei [17].

Unii cercetatori acorda un rol esential dimensiunilor particulelor de calcar, altii contesta influenta granulatiei acestuia si considera importanta numai dimensiunea particulelor pudrei de oxid de calciu, care se formeaza in focar. In general, se afirma ca, pana la o anumita limita, randamentul de desulfurare creste cu scaderea diametrului particulelor de aditiv. Diametrul mediu optim, cel mai ades citat in literature de specialitate, este de 15 Ám (conditionat ca 90 % din particulele pudrei sa aibe diametre < 90 Ám).

Concentratia reactiilor are un rol decisiv pana la raportul molar Ca:S egal cu 4. peste aceasta valoare se constata o aplatizare a curbei de retinere a dioxidului de sulf [18], [19].

Pana in prezent (1995); in Romania, nu

exista nici un grup energetic dotat cu o instalatie de desulfurare a

gazelor prin aidtivare a precombustiei. Primele incercari in acest sens au

fost incepute in anul 1989, pe standul experimental al Institutului Politehnic

Bucuresti [16]. Carbunele utilizat a provenit din bazinul

Sotanga, avand o putere calorifica inferioara de 7586 kJ/kg

(1812 kcal/kg), respectiv un continut de ![]() =2 %. Pentru desulfurarea prompta s-a folosit creta

extrafina, avand diametrul mediu de 2,5 Ám si un diametru maxim de 24

Ám.

=2 %. Pentru desulfurarea prompta s-a folosit creta

extrafina, avand diametrul mediu de 2,5 Ám si un diametru maxim de 24

Ám.

Aditivarea s-a realizat in doua variante: pe banda si in concasor. In ambele cazuri raportul molar Ca:S s-a situat intre 1,45 si 3. S-au obtinut randamente de desulfurare cuprinse intre 43 si 51 %.

Desi rezultatele obtinute sunt modeste, se apreciaza ca metoda aditivarii in timpul combustiei, datorita simplitatii ei, ar putea fi luata in considerare pentru reducerea emisiilor de sulf de la instalatiile existente, ce au perspectiva limitata de voata si/sau unde o investitie de proportii, pentru o instalatie complexa de depoluare, nu se justifica sau nu este fezabila.

Ulterior, cercetarile au fost continuate si la ICPET si ICEMENERG Bucuresti, la nivel de statii pilot. Rezultatele obtinute precum si prevederile strategiei energetice ale Romaniei pentru urmatorii cinci ani au contribuit esential la luarea deciziei de a construi la CET Oradea prima instalatie industriala de desulfurare, pentru cazanul C4, care va folosi desulfurarea prompta, coroborata cu procedeul secundar, hibrid, de injectie de apa sau abur (procedeul LIFAC sau ARA) [33], [34], [37].

Alegerea si hotararea sunt justificate prin frecventa mare cu care cazanul C4 de 420 t/h este distribuit in reteaua termoelectrica a tarii, prin durata restanta de viata mai mare de 15 ani, prin accesibilitatea din zona apropiata a aditivului natural, prin amplasarea centralei in regiune de granita si, nu in ultimul rand, prin implicarea directa a specialistilor RENEL.

ARDEREA IN STRAT FLUIDIZAT

Din datele prezentate rezulta ca, pentru ca reactia de calcinare si absorbtie a dioxidului de sulf sa fie suficient de rapida, se impune ca temperatura in focar sa fie de 850-1080 sC. Aceasta conditie poate fi indeplinita, daca se foloseste tehnologia de ardere a carbunilor in strat fluidizat [30], [31].

Un strat fluidizat este un sistem in care un gaz, repartizat cu ajutorul unei grile de distributie (gratar sau duze de insuflare), este expulzat, de jos in sus, printr-un strat de particule solide, astfel incat particulele plutesc in curentul de gaz si se afla intr-o agitatie permanenta.

Comportamentul acestui mediu bifazic, in care particulele solide pot sa se miste unele in raport cu altele, este comparabil cu cel al unui lichid care fierbe, de unde si denumirea de strat fierbator.

Teoria arderii in strat fluidizat a fost elaborata in 1922 de catre cercetatorii Winkler (Germania) si Cidell (SUA), dar s-a aplicat la arderea carbunilor in focarele generatoarelor de abur doar in ultimii 2025 de ani.

In principiu, procedeul consta in arderea particulelor de carbune in suspensie intr-un curent oxidant [31], deosebindu-se doua situatii limita, determinate de valoarea vitezei de insuflare a aerului:

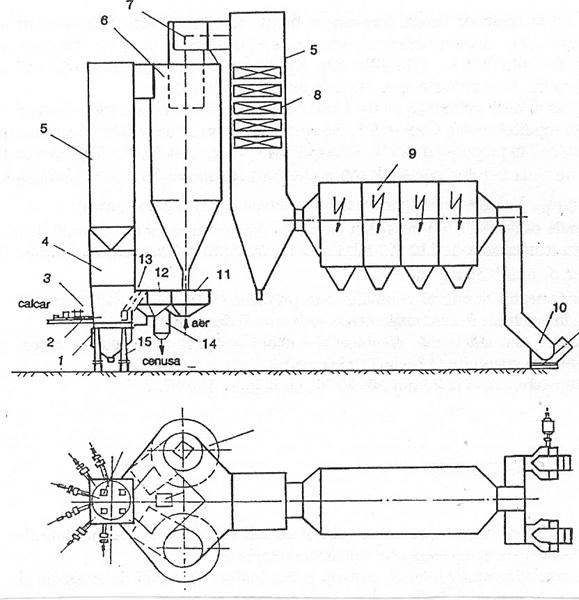

arderea in strat fluidizat stationar (fig. 3.3)

arderea in strat fluidizat circulant (fig. 3.4).

3.2.1. ARDEREA IN STRAT FLUIDIZAT STATIONAR

Cercetarile efectuate la ICPET-Bucuresti intre anii 1971 si 1973 au demonstrat posibilitatea aplicarii tehnologiei de ardere in strat fluidizat la carbunii romanesti si au furnizat datele necesare pentru proiectarea unei game de cazane de apa fierbinte si abur, cu functionare in acest sistem, in conceptie originala.

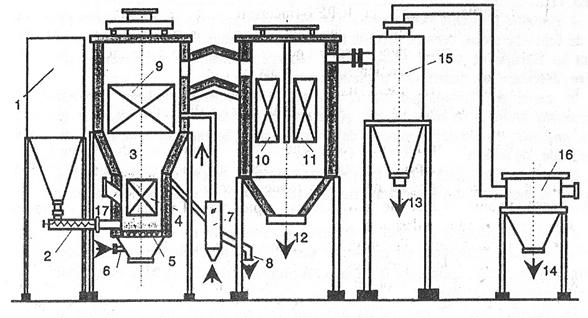

In figura 3.3 este prezentata schema de principiu a unui cazan romanesc de apa fierbinte, inzestrat cu un focar pentru arderea lignitului in strat fluidizat stationar.

In Romania, au fost realizate cazane de apa fierbinte cu puteri termice intre 1,86 si 11,65 MW, respectiv cazane pentru abur tehnologic, cu debite de la 0,55 la 2,78 kg/s. Aceste agregate nu se bucura de apreciere din partea beneficiarilor, datorita fiabilitatii modeste dovedita in exploatare. Totusi, pentru ilustrarea procedeului, se va da o descriere a lor.

Prepararea carbunilor la granulatia de 0-7 mm a fost rezolvata destul de complicat. Fluxul de preparare este alimentat cu carbune de granulatie de pana la 80 mm, dintr-un depozit acoperit, printr-un gratar cu bare rotitoare, unde se realizeaza o prima separare in doua fractiuni granulometrice: 0-20 mm si 20-80 mm.

Fractia granulometrica 20-80 mm se introduce in concasorul cu ciocane articulate, fara gratar si cu incalzire electrica, realizandu-se maruntirea la granulatia de 0-10 mm. Concasorul este actionat cu curele trapezoidale, avand trepte de viteza pana la 55 m/s (viteza periferica).

Lignitul care iese din concasor, impreuna cu fractiunea granulometrica 0-20 mm de la gratarul cu bare rotative, se introduce in separatorul cu aer, in care se face separarea carbunelui in curent ascendent de aer, atat dupa dimensiunea particulelor, cat si dupa densitatea lor.

Fractiunea granulometrica 0-7 mm iese pe la partea superioara si intra in instalatia multiciclon, unde se separa de agentul transportor. Din multiciclon, carbunele este evacuat pe la partea inferioara, prin dozatoare celulare. O banda transportoare il trimite spre sistemul de alimentare al focarului. Fractiunea granulometrica 7-20 mm se recircula in concasor.

La pornire, aprinderea se realizeaza cu un combustibil lichid (pacura sau combustibil lichid usor) sau gazos, fiecare cazan sau modul de cazan fiind echipat cu unul sau doua arzatoare de pornire.

Cazanele sunt realizate cu suprapresiune pe drumul gazelor de ardere, fara exhaustor. Aerul pentru fluidizare este introdus cu ajutorul unui ventilator, nefiind necesara preancalzirea sa. Randamentul minim garantat al instalatiei, la sarcina nominala, este de 80 %. Temperatura gazelor de ardere la parasirea cazanului este de 160 sC.

Continutul de praf se situeaza intre 0,6

si 1,4 g/![]() , functie de caracteristicile carbunelui.

Desprafuirea se face pe cale mecanica, in doua trepte: ciclon

si multiciclon.

, functie de caracteristicile carbunelui.

Desprafuirea se face pe cale mecanica, in doua trepte: ciclon

si multiciclon.

FIG.3.3. Schema unui cazan ASF cu un modul: 1-buncar de carbune; 2-alimentator de carbune; 3-focar; 4-strat fluidizat cu tevi imersate; 5-gratar; 6-admisie aer de fluidizare; 7-racitor de cenusa in strat fluidizat; 8-evacuarea cenusii colectate in sistemul convectiv; 9,10,11-fascicul convectiv; 12,13,14-evacuarea cenusii din sistemul convectiv si cicloane; 15-ciclon; 16-multiciclon; 17-injector pacura.

Partile componente ale sistemului de ardere sunt (v. fig.3.3):

buncar de alimentare cu capacitate pentru 4-6 ore;

alimentator elicoidal cu turatie variabila;

sistem de distributie a aerului;

gratar din otel refractor.

Focarul cazanului este de forma cilindrica sau paralelipipedica si are doua zone:

partea inferioara, unde se formeaza stratul fluidizat,

partea superioara, unde are loc arderea.

Ambele parti ale focarului sunt racite cu serpentine, care retin 50-60 % din fluxul de caldura produs in focar, asigurand o temperatura in stratul fluidizat cuprinsa intre 850 si 900 sC.

Aproximativ 20-25 % din cenusa rezultata este evacuata direct pe la partea superioara a stratului fluidizat, printr-un sistem de preaplin, in racitorul de cenusa. Aici cenusa este racita cu aer, in strat fluidizat, de la temperatura de 800 sC pana la 150 sC. Aerul preancalzit, astfel rezultat, este introdus in partea superioara a focarului, ca aer secundar. Continutul de nearse in cenusa evacuata din stratul fluidizat este in jur de 1 %.

Gazele de ardere au la iesirea din focar aproximativ 600-650 sC. Ele sunt trecute in partea convectiva, unde circula in doua drumuri si apoi in instalatia de desprafuire mecanica.

Prin schimbarea directiei de curgere se separa aproximativ 15-20 % din cenusa rezultata prin ardere, restul fiind retinut, in cea mai mare parte, in ciclonul si multiciclonul cu care este inzestrat cazanul.

Evacuarea cenusii din locurile unde a fost colectata se face prin dozatoare celulare rotative spre un snec, care deverseaza cenusa pe o banda transportoare.

Prin dozarea de calcar in raportul molar Ca:S de 2,5-3,5 a fost rezolvata partial si problema desulfurarii simultane a gazelor de ardere.

In regim normal de functionare, atunci cand exista o buna concordanta intre calitatea carbunelui, marimea particulelor si timpul de stationare al acestora in focar, continutul de nearse in cenusa antrenata din focar nu depaseste 5 %.

3.2.2. ARDEREA IN STRAT FLUIDIZAT CIRCULANT

Largirea benzii de calitate a combustibilului folosit reclama, in primul rand, posibilitatea modificarii vitezei de insuflare a aerului pentru a se atinge si depasi viteza critica de fluidizare, in scopul imbunatatirii transferului de caldura si masa.

Ca urmare, o data cu cresterea vitezei, o cantitate tot mai mare de particule de carbune este antrenata inspre fereastra de evacuare a gazelor de ardere din focar. Uneori, din motive de economicitate a procedeului, continutul de nearse in cenusa depaseste cu mult valoarea de 5 %, admisa ca limita superioara.

Suplimentar creste si concentratia particulelor solide in gazele de ardere. Ca urmare, se amplifica si efectul de eroziune mecanica asupra tevilor suprafetelor de incalzire.

Folosirea unor carbuni de calitate determina cresterea temperaturii in stratul fluidizat si aparitia pericolului de zgurificare.

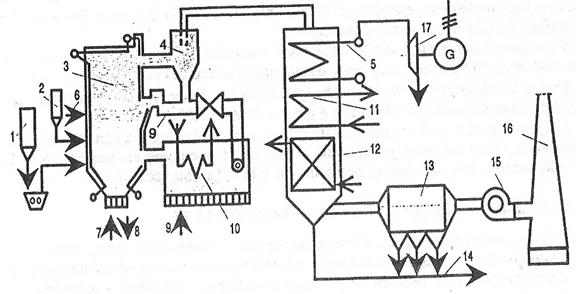

In figura 3.4 se prezinta schema unui cazan de abur functionand cu tehnologia arderii in strat fluidizat circulant (ASFC). Particulele de combustibil, cu dimensiuni pana la 15¸20 mm, sunt introduse in focar impreuna cu pulberea de carbonat de calciu si intra sub incidenta aerului primar, insuflat printre barele gratarului sau, cel mai adesea, prin duze. Apoi se amesteca cu gazele calde si restul particulelor de combustibil ce se aprind si ard. In prima etapa, arderea are loc in regim substoichiometric, deoarece aerul primar introdus reprezinta circa 70-90 % din cel necesar arderii. Restul arderii se insufla sub forma de aer secundar, in zona centrala a camerei focarului, prin orificii dispuse la mai multe nivele.

O parte importanta de particule solide, constitue in marea majoritate din circa 95 % cenusa, este in mod continuu antrenata spre exterior, separata in ciclon si reintrodusa in focar, fie direct in stare fierbinte, fie racita intr-un schimbator de caldura extern (SCE).

Gratie acestei recirculari intr-o proportie mai mica sau mai mare, a posibilitatii de racire partiala sau totala, cat si a posibilitatii de variere a raportului dintre debitul de aer primar si secundar se pot controla permanent, atat temperatura in focar, cat si concentratia oxigenului in diverse zone ale acestuia.

FIG.3.4. Schema unui cazan de abur functionand cu tehnologia arderii in strat fluidizat circulant (ASFC): 1-buncar de carbune; 2-buncar de calcar; 3-camera de ardere; 4-ciclon de recirculare; 5-supraancalzitor de abur; 6-aer secundar; 7,9-aer primar; 8-cenusa bruta; 10-racitor al stratului circulant; 11-economizor; 12-preancalzitor de aer; 13-filtru de praf; 14-cenusa fina; 15-exhaustor; 16-cos de fum; 17-turbina de abur.

Aceste posibilitati ale tehnologiei ASFC sunt definitorii si din ele decurg toate celelalte avantaje importante [31]:

1. Preapararea carbunilor este sumara, granulatia suficienta fiind de 15¸20 mm, fata de 0¸7 mm, in cazul cazanelor ASF cu strat stationar construite in tara, sau comparative cu 0,1 mm, la focarele cu ardere in stare pulverizata. Prepararea se realizeaza prin simpla concasare. Raportul diametrelor medii ale particulelor de carbune utilizate la focarele ASFC fata de cele utilizate la focarele cu arderea carbunelui pulverizat este de peste 100. Acest fapt determina obtinerea a doua avantaje: evitarea problemei determinate la uzura morilor ventilator, precum si o reducere importanta in consumul specific de energie electrica pentru preparare.

2. Posibilitatea de a se utiliza diverse calitati de carbuni, de la cei inferiori pana la cei superiori, a mixtelor de carbune si chiar a reziduurilor carbonifere sau a deseurilor menajere si de alta natura este un mare avantaj. Flexibilitatea ridicata a calitatii combustibilului, ce poate fi utilizat, precum si mentinerea stabilitatii procesului de ardere, in conditii convenabile, se datoreaza separarii zonei de combustie fata de zona de convectie, prin controlul cantitatii de cenusa recirculata, in corelatie cu specificul combustibilului utilizat.

3. Randamentul de ardere este imbunatatit (98-99 %), ca urmare a unei intense amestecari intre gaze si granulele de carbune, dar si datorita unui timp de rezidenta sporit al particulelor in focar. De asemenea si stabilitatea arderii este ridicata, chiar daca apar reduceri sau intreruperi scurte in alimentarea cu carbune.

4. Emisiile poluante sunt minime. Gradul de poluare prin gazele evacuate pe cosul de fum este redus, ceea ce permite respectarea normelor de poluare valabile in prezent in Europa de vest si SUA, fara a recurge la instalatii suplimentare de curatire (denoxare sau desulfurare a gazelor de ardere).

In concluzie, tehnologia ASFC permite indeplinirea normelor privind concentratia limita a oxizilor de azot si de sulf in gazele de ardere evacuate in mediul ambiant, cu cheltuieli minime de investitie si exploatare, in comparatie cu alte procedee de ardere.

Explicatia

este legata atat de temperatura redusa de ardere, cat si de

puternica atmosfera reducatoare din focarul inferior. Astfel se pot

motive emisiile reduse de![]() .

.

Tehnologia permite totodata si scaderea concentratiei de dioxid de sulf in gazele de ardere. Adaugarea de calcar, in condotiile puternic oxidante din zona superioara a focarului, contribuie la legarea, in proportie de 85-90 %, a dioxidului de sulf format in urma arderii.

Se specifica

insa ca emisiile de protoxid de azot (![]() ), gaz incriminat in special pentru participarea la

distrugerea stratului protector de ozon si pentru efectul de sera pe

care il genereaza, sunt mult mai mari (50-100 ppm) decat la arderea

carbunelui pulverizat (obisnuit, valori inferioare valorii de 10

ppm). Emisiile de

), gaz incriminat in special pentru participarea la

distrugerea stratului protector de ozon si pentru efectul de sera pe

care il genereaza, sunt mult mai mari (50-100 ppm) decat la arderea

carbunelui pulverizat (obisnuit, valori inferioare valorii de 10

ppm). Emisiile de![]() scad cand creste temperatura din focar sau raportul

molar Ca:S [20].

scad cand creste temperatura din focar sau raportul

molar Ca:S [20].

5. Arderea este autoterma, respectiv fara suport de

hidrocarburi, pentru lignitii cu puteri calorifice inferioare de peste

5028 ![]() , chiar si la sarcini partiale. Hidrocarburile sunt

necesare doar la aprindere si pornire.

, chiar si la sarcini partiale. Hidrocarburile sunt

necesare doar la aprindere si pornire.

Avantajele mentionate mai sus au impulsionat dezvoltarea pe plan mondial a tehnologiei ASFC in ultimii 15 ani.

Stadiul de dezvoltare si raspandire al cazanelor cu focare ASFC este exemplificat in tabelul 3.1.

Stadiul de dezvoltare al cazanelor inzestrate cu focare ASFC, la 1.06.1991 [20].

Tabelul 3.1.

|

Tara |

Grupuri energetice |

Puterea termica |

||

|

Numar |

| |||

|

SUA | ||||

|

Germania | ||||

|

Finlanda | ||||

|

Japonia | ||||

|

Corea | ||||

|

Suedia | ||||

|

Franta | ||||

|

Canada | ||||

|

Austria | ||||

|

URSS | ||||

|

India | ||||

|

Italia | ||||

|

Polonia | ||||

|

Anglia | ||||

|

Spania | ||||

|

Alte tari | ||||

|

Total | ||||

In Romania, s-a aplicat aceasta tehnologie pentru prima data la un cazan de apa fierbinte de 120 MW, a carui proiectare a inceput in 1990. In continuare, se descrie acest cazan.

Cazanul de apa

fierbinte (CAF), prezentat schematic in figura 3.5, are focarul inferior de

forma cilindrica (Φ 5000-5500 mm), inzidit intr-o manta metalica,

avand un strat de beton refractar (grosimea ![]() =326 mm) si un strat de caramida

pana (grosimea

=326 mm) si un strat de caramida

pana (grosimea ![]() =124 mm).

=124 mm).

La cota ¸16000 mm se face trecerea la sectiune patratica (5400 X 5400 mm), care se desfasoara pana la cota ¸19000 mm. Cota de gabarit a focarului superior este de 40500 mm. Aceasta zona a focarului si regiunea convectiva sunt realizate de pereti membrana 38 X 4 mm.

Cele doua cicloane sunt inzidite cu un strat de 350/226 mm beton refractar izolant si cu un strat de 124 mm din caramida pana CSI. Cicloanele au un diametru interior Φ 8600 mm. Tubul central pentru iesirea gazelor are diametrul Φ 4500 mm si este realizat din fonta refractara cu crom.

FIG.3.5. Schema cazanului de apa fierbinte (CAF) de 120 MW inzestrat cu focar ASFC pentru lignit: 1-admisie aer; 2-alimentator cu snec; 3-admisie calcar: 4-sistem cu strat fluidizat cu racitor cenusa; 5-pereti membrana; 6-cicloane; 7-racord; 8-suprafete de incalzire convective; 9-electrofiltru cu patru campuri; 10-exhaustor; 11,12-schimbatoare de caldura exterioare (SCE); 13-canal oblic; 14-racitor; 15-snecuri imersate in apa.

Particulele solide separate in cicloane intra in schimbatoarele de caldura externe compartimentate (4600X4600 mm si 5000X4600 mm) si prevazute cu tevi dispuse in stratul fluidizat. De aici, sunt deversate, printr-un canal inclinat la 55s, spre focarul inferior. Din compartimentul mai rece se scoate si excendentul de cenusa recirculata.

Particulele de lignit, cu o granulatie de 0-15 mm, obtinuta prin concasare, sunt introduse in focar cu ajutorul a patru snecuri (exista si doua de rezerva), actionate cu motoare de curent continuu si turatie reglabila. Particulele mari de cenusa impreuna cu materialul nears (particule cu dimensiuni >5 mm) sunt evacuate pe la baza focarului inferior, prin patru orificii prevazute in gratarul cu bare din otel inalt aliat cu Cr. Sunt preluate apoi de snecurile imersate in apa.

Calcarul, cu o granulatie de 0-1 mm, se

introduce pneumatic tot in focarul inferior, in raportul molar Ca:S = 2:1. Se

spera intr-un grad de retinere a sulfului din combustibil in

proportie de 85 %. Corespunzator, continutul de ![]() in gazele de ardere se

va situa in jurul valorii de 300

in gazele de ardere se

va situa in jurul valorii de 300 ![]() . Continutul de

. Continutul de ![]() va fi probabil sub 50

va fi probabil sub 50 ![]() . Valorile sunt raportate la 6 % continut de

. Valorile sunt raportate la 6 % continut de ![]() in gazele uscate.

in gazele uscate.

Gazele calde (800 sC) impreuna cu praful fin

trec in sistemul convectiv, de unde ies cu temperatura de 120 sC. Intra

apoi in electrofiltru, care asigura la iesire un continut de

praf <50 ![]() .

.

Randamentul termic al cazanului este prevazut sa fie de 86 %, la sarcina nominala, in conditiile in care randamentul arderii va fi de peste 98 %.

Arderea este autoterma, combustibilul lichid (pacura) fiind necesar numai pentru aprindere si pornire (3 % din sarcina totala). Temperatura apei la intrare este 70 sC, iar la iesire 150 sC.

3.3. CONCLUZII

Procedeul de retinere partiala a oxizilor de sulf prin introducerea prafului de calcar in focar se caracterizeaza prin urmatoarele aspecte:

1. Instalatie relativ simpla, materie prima ieftina, cheltuieli de investitie si exploatare mult mai mici decat in cazul altor procedee de desulfurare a gazelor de ardere.

2. Gradul de desulfurare obtiinut in cazul arderii carbunelui in

strat fluidizat (mai ales circulant) este ridicat si asigura

concentratii de ![]() in gazele de ardere

inferioare concentratiei limita, impuse de normele privind

protectia mediului inconjurator prin emisii.

in gazele de ardere

inferioare concentratiei limita, impuse de normele privind

protectia mediului inconjurator prin emisii.

3. Aplicarea acestui procedeu la arderea carbunelui in stare pulverizata conduce la un grad de desulfurare modest, care necesita, de regula, aplicarea unor masuri secundare pentru desulfurarea corespunzatoare a gazelor de ardere. Din cauza temperaturilor inalte se produce sintetizarea particulelor de oxid de calciu sau chiar descompunerea sulfatului de calciu.

4. Se mareste cantitatea de cenusa care trebuie evacuata din instalatia de ardere. In acelasi timp se inrautatesc si conditiile de retinere a prafului de cenusa in electrofiltre, ca urmare a cresterii finetei particulelor, dar mai ales ca urmare a maririi rezistivitatii lor electrice, datorita continutului sporit de sulf retinut de cenusa.

MASURI SECUNDARE PENTRU DESULFURAREA

GAZELOR DE ARDERE

4.1. CLASIFICAREA PROCEDEELOR

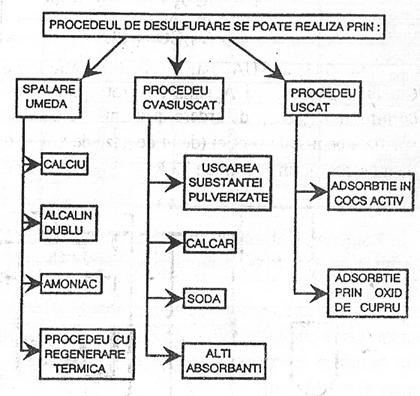

Procedeele de desulfurare a gazelor de ardere sunt numeroase si pot fi clasificate in urmatoarele grupe:

Procedee uscate,

Procedee semiuscate (cvasiuscate),

Procedee umede.

In figura 3.6 se prezinta o clasificare mai larga a acestor procedee, precizandu-se si aditivul folosit. In cazul procedeelor uscate se realizeaza o legare fizica (adsorbtie) a dioxidului de sulf.

FIG.3.6. Clasificarea procedeelor de desulfurare a gazelor de ardere.

La procedeul umed se realizeaza o legare chimica (absorbtie) a dioxidului de sulf intr-o solutie apoasa sau intr-o suspensie.

Intre cele

doua procedee se situeaza procedeul semiuscat. Intr+un reactor de

evaporare, care este amplasat dupa electrofiltru, dar inaintea

exhaustorului de gaze, se pulverizeaza o solutie alcalina. ![]() se leaga de acest

absorbant, atat din punct de vedere chimic, cat si fizic, formand un produs

care, in urma evaporarii, se evacueaza sub forma unor cristale fine,

retinute in instalatia de filtrare.

se leaga de acest

absorbant, atat din punct de vedere chimic, cat si fizic, formand un produs

care, in urma evaporarii, se evacueaza sub forma unor cristale fine,

retinute in instalatia de filtrare.

4.2. PROCEDEUL USCAT

4.2.1.PROCEDEUL USCAT CU COCS ACTIV SAU OXID DE CUPRU

Filtrarea gazelor de ardere,

an prealabil desprafuite printr-un strat de cocs activ sau oxid de

cupru, permite adsorbtia ![]() , fara racirea gazelor. Aplicat la scara

industriala, acest procedeu cu cocs activ sau oxid de cupru este scump

deoarece stratul filtrant inlocuit frecvent, iar regenerarea acestuia este

relativ dificila si costisitoare.

, fara racirea gazelor. Aplicat la scara

industriala, acest procedeu cu cocs activ sau oxid de cupru este scump

deoarece stratul filtrant inlocuit frecvent, iar regenerarea acestuia este

relativ dificila si costisitoare.

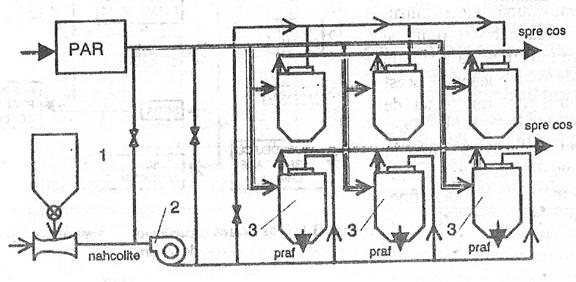

PROCEDEUL USCAT CU NAHCOLITE SAU TRONA

In SUA se considera ca injectarea

pulberii de CaO in curentul de gaze nu poate asigura o desulfurare

corespunzatoare. S-au obtinut insa randamente de desulfurare mai

mari de 80 % prin injectia uscata de nahcolite (mineral ce

insoteste sisturile petrolifere si care contine

pana la 80 % ![]() ) sau trona (mineral cu compozitia

) sau trona (mineral cu compozitia ![]() , exploatabil in zacaminte bogate) [1].

, exploatabil in zacaminte bogate) [1].

Reactiile ce au loc in acest caz sunt urmatoarele:

![]()

![]()

In 1981, in SUA, s-au finantat de catre Departamentul Energiei, Institutul de Cercetari Electrice si Agentia de Protectie a Mediului mai multe cercetari pentru desulfurarea gazelor de ardere, prin injectie de absorbanti sodici.

Incercarile au fost realizate pe

instalatii mici (debitul de gaze de ardere de 300-8000 ![]() ) si, respectiv, pe un cazan al unui grup de 22 MW.

Principiul metodei este prezentat in figura 3.7.

) si, respectiv, pe un cazan al unui grup de 22 MW.

Principiul metodei este prezentat in figura 3.7.

FIG.3.7. Principiul metodei de desulfurare cu injectie de nahcolite in sacii de filtrare: 1-buncar pentru absorbant; 2-ventilator; 3-saci de filtrare.

Cercetarile efectuate au condus la concluzia

ca randamentele de desulfurare depind de raportul ![]() pana in valori

cuprinse intre 1,5 si 1,75 dupa care incepe o plafonare in ceea ce

priceste cresterea gradului de desulfurare.

pana in valori

cuprinse intre 1,5 si 1,75 dupa care incepe o plafonare in ceea ce

priceste cresterea gradului de desulfurare.

Alimentarea reactivului se poate face:

a) continuu, prin injectia absorbantului in curentul de gaze de ardere, inainte de intrarea gazelor in filtru cu saci;

b) discontinuu, printr-o dozare unica a absorbantului in sacii curati ai filtrului, inainte de inceperea fiecarei etape de filtrare;

c) semidiscontinuu, situatie in care o parte din absorbant se introduce pentru a forma un strat reactiv pe suprafata sacilor curati, restul fiind introdus continuu, o data cu curentul de gaze de ardere.

Avantajele procedeului cu injectie de absorbanti sodici sunt:

- instalatie simpla, respectiv cheltuieli de investitie reduse;

- temperatura gazelor de ardere nu se modifica, deci gazele pot fi evacuate in mediul ambiant, fara o reancalzire prealabila, suplimentara.

Dezavantajele procedeului sunt, in principal, urmatoarele:

- costul reactivilor de sinteza este mare, deci nu se poate aplica aceasta tehnologie decat acolo unde exista zacaminte de nahcolite sau trona, exploatabile economic;

- solubilitatea mare a produsului rezultat din desulfurare ridica probleme privind depozitarea sa, in scopul evitarii poluarii apei si a solului.

4.3. PROCEDEUL SEMIUSCAT

In acest caz, aditivul (![]() sau

sau ![]() ) este injectat in curentul de gaze, sub forma unor suspensii

sau solutii in apa.

) este injectat in curentul de gaze, sub forma unor suspensii

sau solutii in apa.

Cantitatea de apa introdusa este in permanenta vaporizata si, astfel, se racesc intrucatva gazele de ardere. Materiile solide (ghipsul sau sulfatul de sodiu) vor parasi reactorul sub forma unor saruri uscate.

Caracterul reactiei, care are loc intre

suspensia injectata si gazul nociv, este atat de absorbtie, cat

si de adsorbtie. In cadrul procedeului semiuscat se injecteaza

fie o solutie de carbonat de sodiu (![]() ) dizolvat in apa, fie o suspensie de hidroxid de calciu

(

) dizolvat in apa, fie o suspensie de hidroxid de calciu

(![]() ) in apa.

) in apa.

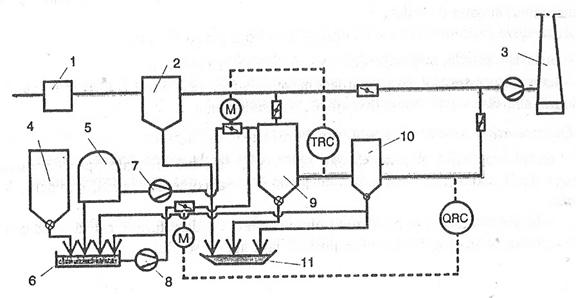

Principiul procedeului semiuscat este redat in figura 3.8.

Gazele de ardere sunt trecute, dupa ce

traverseaza preincalzitorul de aer, printr-un filtru de praf spre

turnul de injectie a aditivului. In aceasta are loc legarea

(retinerea) gazelor nocive prin injectia unui aditiv sub forma

de suspensie (in cazul ![]() ) sau solutie in apa (in cazul

) sau solutie in apa (in cazul ![]() ).

).

Particulele care rezulta in urma evaporarii apei sunt uscate. Eliminarea lor se face in functie de marime, fie in turnul de injectie (pentru particulele mari), fie in filtrul electric sau cu saci (pentru particulele mici), ce se instaleaza dupa turnul de injectie.

Gradul de legare al gazelor nocive este, in esenta, influentat de urmatorii parametri:

1) raportul stoichiometric dintre cantitatea de substanta neutralizanta si cantitatea de gaz nociv;

2) temperatura la iesirea din turnul de injectie. Cu cat este mai mica diferenta dintre temperatura gazelor de ardere si temperatura punctului de roua, cu atat este mai mare randamentul desulfurarii, pentru acelasi raport stoichiometric.

FIG.3.8. Principiul procedeului semiuscat:

1-preincalzitor de aer; 2-filtru de praf; 3-cos de fum; 4-depozit

pentru aditiv; 5-rezervor de apa de proces; 6-bazin pentru prepararea

substantei injectate; 7,8-pompe; 9-turn de injectie; 10-filtru

electric sau cu saci; 11+ canal de evacuare pentru praf; TRC si

QRC-aparate pentru masurarea temperaturii, respectiv a concentratiei

de ![]() .

.

Pentru reglarea eficacitatii procesului se folosesc interactiunile acestor doi factori, si anume concentrasia de gaze nocive in gazul curatat (masurate cu aparatele QRC) respectiv, temperatura la iesirea din turnul de injectie (inregistrate cu aparatele TRC). Astfel, se pot regla atat dozarea agentului de neutralizare, cat si debitului de apa necesar racirii gazelor de ardere.

Schimbul de caldura si substanta intre gazele de ardere si aditivul introdus este cu atat mai bun cu cat dispersia acestuia din urma se face in picaturi cat mai fine. In acest scop se folosesc fie pulverizatoare turbionare cu unghi mare de dispersie a jetului de picaturi, fie pulverizatoare axiale, cu unghi de dispersie mai mic, dar care pot realiza o densitate de sropire mai mare.

Fiecare tip de pulverizatoare are avantaje si dezavantaje. Asa de exemplu, densitatea de stropire scade mult cu cresterea departarii de la gura pulverizatorului turbionar. Exista pericolul ca picaturi mari de lichid sa ajunga pe peretele turnului de injectie. Inaltimea necesara a turnului este insa mai mica, in acest caz. In situatia folosirii pulverizatoarelor axiale, dimpotriva, inaltimea turnului de injectie este mult mai mare.

In prima faza,

aditivul, dispersat sub forma de picaturi fine, intra in contact

cu gazele de ardere, ce contin ![]() , HCl, HF,

, HCl, HF, ![]() si

si ![]() .

.

Reactiile chimice se produc in urmatoarea secventa:

![]()

In faza a doua, prin vaporizarea picaturilor, rezulta praf in stare uscata. Aceasta contine produsele finale ale reactiilor chimice, aditivul in exces, precum si particule de cenusa.

Pentru exemplificare se

dau mai jos reactiile care au loc intre hidroxidul de calciu (![]() ), folosit ca aditiv, si principalele noxe din gazele de

ardere:

), folosit ca aditiv, si principalele noxe din gazele de

ardere:

![]()

![]()

![]()

![]()

![]()

Din grupa de reactii de mai sus lipseste reactia:

![]() deoarece

concentratia

deoarece

concentratia ![]() in gazele de

ardereeste mica.

in gazele de

ardereeste mica.

Aditivul in exces, aflat anterior in stare dizolvata sau in suspensie in picatura de apa, devine particula solida, in urma vaporizarii picaturii. In continuare, reactioneaza cu dioxidul de sulf din gazele de ardere, intocmai ca in cazul procedeului uscat de desulfurare.

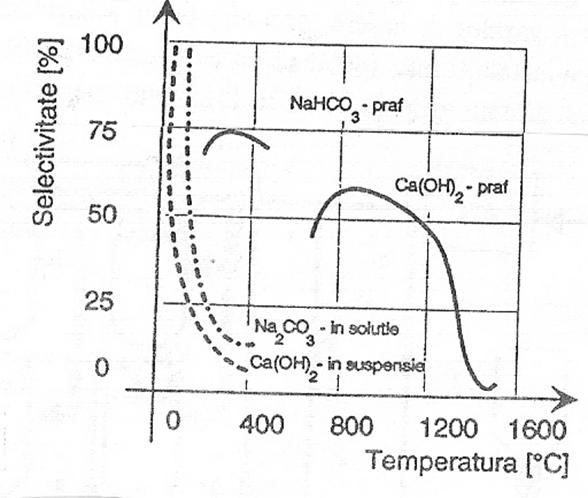

In figura 3.9 se reda selectivitatea unor aditivi in functie de temperatura. Din aceasta reprezentare grafica se pot trage concluzii foarte utile, referitoare la eficienta procedeului.

FIG.3.9. Dependenta selectivitatii unor aditivi in functie de temperatura.

In conditiile unui dozaj corespunzator al aditivului, se constata:

1. Selectivitate respectiv eficacitate mult mai ridicate pentru procedeul semiuscat, in comparatie cu cel uscat. In primul caz, in prima faza, deci cand aditivul se gaseste in solutie sau in suspensie in apa, selectivitatea este mult mai mare decat daca aditivul s-ar gasi in stare de praf.

2. Selectivitatea aditivului in solutie sau in suspensie in apa se manifesta mai puternic la temperaturi joase (la atingerea sau in apropierea temperaturii de roua). Explicatia consta in reactivitatea redusa a dioxidului de sulf in stare uscata, fapt care poate fi insa compensat prin utilizarea intermediara a apei, ce devine mediu absorbant.

Aceasta etapa, denumita anterior prima faza, are o pondere mai mare in procesul de desulfurare a gazelor, pe masura ce timpul de vaporizare este mai lung sau raportul dintre durata fazei intai si a doua este mai mare.

3. Dintre cele doua substante folosite ca ditiv (![]() si

si ![]() ), prima este mai eficienta, atat sub forma de

solutie, cat si sub forma de praf, in schimb, din punct de

vedere economic, procedeul cu

), prima este mai eficienta, atat sub forma de

solutie, cat si sub forma de praf, in schimb, din punct de

vedere economic, procedeul cu ![]() , este mult mai ieftin, motiv pentru care se foloseste

aproape totdeauna.

, este mult mai ieftin, motiv pentru care se foloseste

aproape totdeauna.

4. Data fiind temperatura scazuta a gazelor de ardere dupa preincalzitorul de aer, desulfurarea gazelor in faza a doua este practic nula. Aceasta faza este necesara pentru a se retine, in stare de praf, atat produsele finale ale reactiei, cat si reactivul in exces si eventualele particule de praf care mai exista in gazele de ardere, dupa electrofiltru.

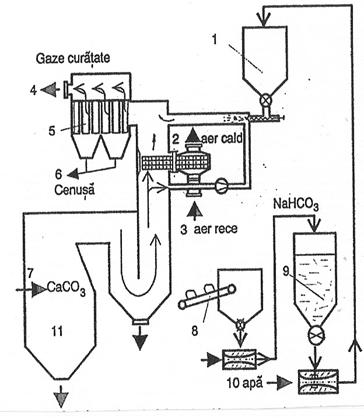

In figura 3.10 se prezinta schema instalatiei de desulfurare a gazelor de aredere din CTE St. Andra 2-Austria.

FIG.3.10. Schema instalatiei de desulfurare a

gazelor de ardere din CTE St. Andra 2-Austria: 1-echipament de dozare;

2-aer cald; 3-aer rece; 4-gaze de ardere curatite; 5-filtru cu saci;

6-cenusa; 7-pudra de calcar; 8-instalatie de

descarcare a sacilor de ![]() ; 9-buncar de

; 9-buncar de ![]() ; 10-apa; 11-focar.

; 10-apa; 11-focar.

Se foloseste o combinatie de procedee, si anume:

- prima treapta de desulfurare se asigura printr-un procedeu

primar, injectand ![]() sub forma de

pulbere in focar, ceea ce are drept consecinta reducerea cu circa 50

% a continutului de

sub forma de

pulbere in focar, ceea ce are drept consecinta reducerea cu circa 50

% a continutului de ![]() in gazele de ardere;

in gazele de ardere;

- a doua treapta de desulfurare se realizeaza printr-un procedeu secundar semiuscat.

Din canalul principal se

preleveaza, inainte de preincalzitorul de aer, o parte din gazele de

ardere si se injecteaza o solutie de ![]() . In contact cu gazele de ardere calde se produc

reactiile:

. In contact cu gazele de ardere calde se produc

reactiile:

![]()

![]()

Sulfatul de sodiu format

si praful de cenusa se retin in filtrele sac. Se

asigura astfel un grad de desulfurare de circa 80 %, dupa cum

rezulta din figura 3.11. se poate constata o scadere a

continutului de ![]() in gazele de ardere,

sub 1000

in gazele de ardere,

sub 1000 ![]() , concentratia fiind raportata la 6 %

, concentratia fiind raportata la 6 % ![]() .

.

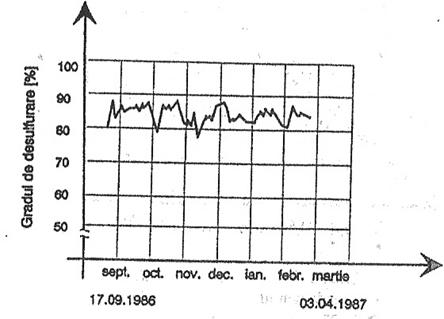

FIG.3.11. Gradul de desulfurare a gazelor de ardere la CTE St. Andra 2-Austria.

In figura 3.13 se

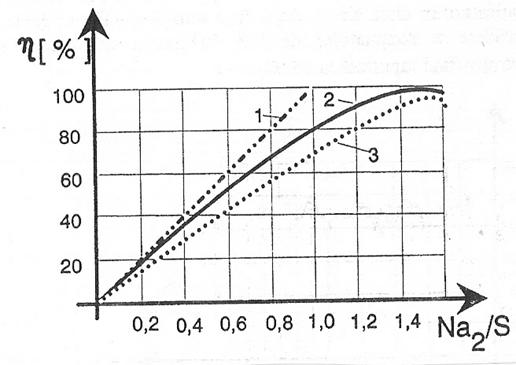

prezinta influenta raportului ![]() :S asupra

randamentului de desulfurare.

:S asupra

randamentului de desulfurare.

Se remarca faptul ca valorile

obtinute sunt inferioare limitei teoretice. La un randament de desulfurare

de 80 % este nevoie de un raport ![]() :S=1,2. practica a aratat ca raportul

:S=1,2. practica a aratat ca raportul ![]() :S are o influenta foarte mare asupra gradului de

desulfurare.

:S are o influenta foarte mare asupra gradului de

desulfurare.

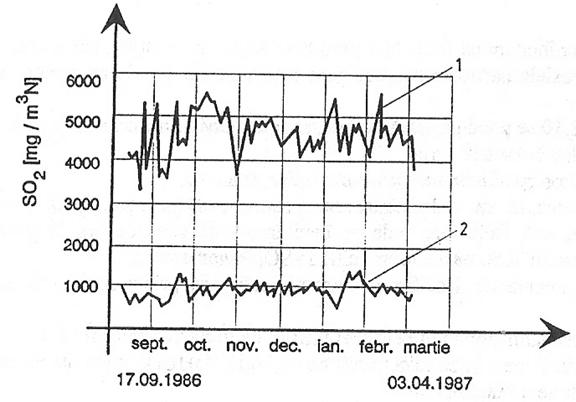

FIG.3.12 Emisia de ![]() la CTE St. Andra

2-Austria: 1-inainte de introducerea procedeului; 2-dupa aplicarea

procedeului.

la CTE St. Andra

2-Austria: 1-inainte de introducerea procedeului; 2-dupa aplicarea

procedeului.

FIG.3.13. Influenta raportului ![]() :S asupra randamentului de desulfurare: 1-limita

teoretica; 2-rezultate practice; 3-valori garantate.

:S asupra randamentului de desulfurare: 1-limita

teoretica; 2-rezultate practice; 3-valori garantate.

Prin aplicarea procedeului descris se obtine simultan si o scadere a continutului de praf in gazele de ardere.

4.4. PROCEDEUL UMED

4.4.1. PROBLEME GENERALE

Pentru

desulfurarea gazelor de ardere provenite din centralele pe carbune, avand

o putere mai mare de 200 ![]() , pe plan mondial, s-a introdus, cu precadere,

procedeul umed.

, pe plan mondial, s-a introdus, cu precadere,

procedeul umed.

Avantajele considerabile ale procedeelor de desulfurare umeda, comparativ cu cele ale procedeelor uscate constau in:

gradul inalt de separare a dioxidului de sulf;

utilizarea unor substante ieftine.

In functie de proprietatile fizico-chimice ale agentilor absorbanti, procedeele umede de desulfurare se clasifica in:

1) procedee cu folosirea unui absorbant alcalin,

2) procedee cu folosirea amoniacului ca absorbant,

3) procedee cu folosirea unui absorbant alcalino-pamantos.

Absorttia este o operatie de baza, prin care, unu sau mai multe componente gazoase se dizolva intr-un lichid de spalare adecvat.

Pentru ca procedeul de absorbtie sa decurga in conditii bune, este necesar sa se aleaga un absorbant potrivit si sa se realizeze o suprafata de contact cat mai mare intre aceasta si gazul nociv.

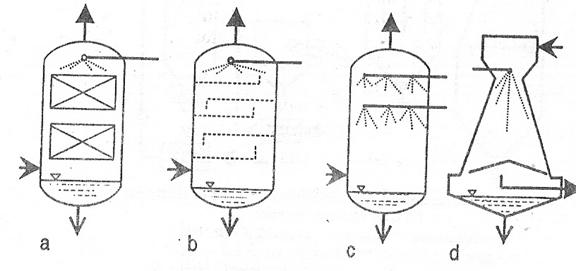

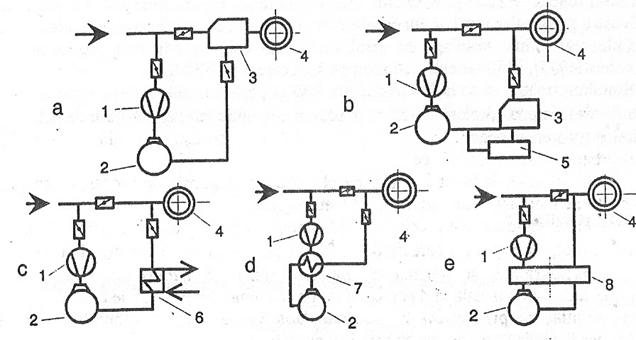

Pentru satisfacerea ultimei conditii se folosesc diverse tipuri de coloane de reactie, reprezentate schematic in figura 3.14, si anume:

- coloana cu umplutura (fig. 3.14, a),

- coloana cu talere perforate (fig. 3.14, b),

- coloana cu diuze de pulverizare (fig 3.14, c),

- coloana sistem Venturi (fig.3.14, d).

FIG 3.14. Schemele unor coloane de reactie: a-cu umplutura; b-cu talere perforate; c-cu diuze de pulverizare; d-cu sistem Venturi.

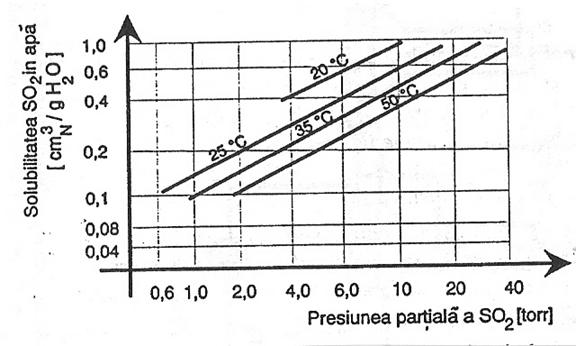

Reducerea concentratie dioxidului de sulf din gazele de ardere se poate obtine si prin spalarea acestora cu apa. Procesul de absorbtie are un caracter pur fizic. Solubilitatea dioxidului de sulf in apa este dependenta de presiunea partiala a acestuia in gazele de ardere precum si de temperatura apei. Din datele care rezulta din figura 3.15, se considera ca, datorita solubilitatii reduse ale dioxidului de sulf in apa, sunt necesare debite specifice de apa foarte mari. Din aceasta cauza, procedeul este neeconomic.

FIG. 3.15. Solubilitatea dioxidului de sulf in apa, functie de presiunea sa partiala si temperatura apei.

4.4.2 PROCEDEUL DE ABSORBTIE A DIOXIDULUI DE SULF DIN GAZELE DE ARDERE CU AJUTORUL ABSORBANTILOR ALCALINI

Drept absorbanti se folosesc compusi ai sodiului si potasiului [22].

Avand in vedere buna lor solubilitate in apa, se obtine o solutie de spalare limpede, care reprezinta in utilizare urmatoarele avantaje:

se evita depunerile sub forma de crusta,

se reduce mult eroziunea pompelor si a ventilatoarelor.

Dezavantajul principal consta in faptul ca sarurile formate ca produse finale sunt de asemenea, usor dizolvabile in apa. Depozitarea lor necesita deosebite precautii,pentru a nu ploua nici solul, nici apele freatice din zona.

Daca se folosesc compusi ai sodiului

drept absorbant, rezulta formarea sulfitului de sodium (![]() ), a sulfatului

hidrogenat de sodium (NaHSO

), a sulfatului

hidrogenat de sodium (NaHSO![]() ) respectiv a sulfatului

de sodiu (

) respectiv a sulfatului

de sodiu (![]() ), conform

urmatoarelor reactii:

), conform

urmatoarelor reactii:

![]()

![]()

![]()

![]()

Global, reactiile de mai sus se pot suma astfel:

![]()

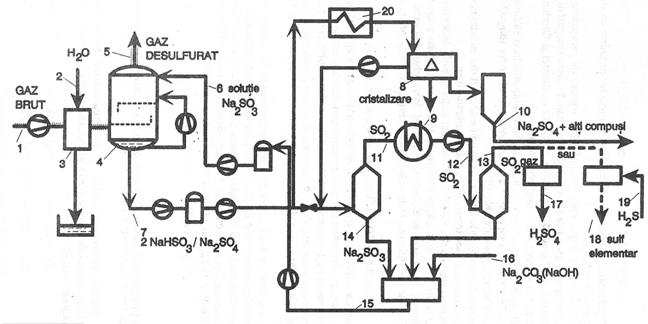

Principiul procedeului regenerativ de desulfurare a gazelor de ardere cu sulfit de sodiu este prezentat in figura 3.16.

FIG. 3.16.

Schema simplificata a procedeului regenerativ de desulfurare a gazelor de

ardere cu sulfit de sodiu [22]: 1-gaz brut; 2-![]() ; 3-prespalare; 4-sistem absorbant; 5-gaz desulfurat;

6-solutie

; 3-prespalare; 4-sistem absorbant; 5-gaz desulfurat;

6-solutie ![]() ; 7-solutie

; 7-solutie![]() ; 8-cristalizare; 9-condensator; 10-

; 8-cristalizare; 9-condensator; 10-![]() si alti compusi; 11,12-

si alti compusi; 11,12-![]() si vapori de apa; 13-

si vapori de apa; 13-![]() gazos; 14-

gazos; 14-![]() ; 15-regenerare; 16-

; 15-regenerare; 16-![]() ; 17-producere

; 17-producere ![]() ; 18-sulf elementar;19-

; 18-sulf elementar;19-![]() ; 20-schimbator de caldura.

; 20-schimbator de caldura.

Gazele de ardere

sunt initial racite cu apa intr-o treapta de

prespalare, in scopul pregatirii lor pentru absorbtia ce

urmeaza. Simultan, in urma prespalarii, se obtine si

indepartarea anhidridei sulfurice (![]() ), a acizilor clorhidrici si fluorhidrici (HCI, HF),

precum si a resturilor de cenussa zburatoare.

), a acizilor clorhidrici si fluorhidrici (HCI, HF),

precum si a resturilor de cenussa zburatoare.

Gazul ajunge, in

continuare, in sistemul absorbant, unde anhidrida sulfuroasa (![]() ) este absorbita de solutia de spalare pe

baza de sulfit de sodiu (

) este absorbita de solutia de spalare pe

baza de sulfit de sodiu (![]() ) si formeaza sulfitul hidrogenat de sodiu (

) si formeaza sulfitul hidrogenat de sodiu (![]() ) .

) .

Pentru marirea eficacitatii procesului, solutia de sulfit de sodiu este dispersata pe suprafete (talere) dispuse unele peste altele, in sistemul absorbant.

Sulfitul

hidrogenat de sodiu format este solubil si astfel se evita, in totalitate, formarea si depunerile

de cruste. Solutia absorbanta este regenerata prin evaporare

intr-un cristalizator, unde se separa ![]() . Sulfitul hidrogenat de soidu, in prealabil incalzit

intr-un schimbator de caldura, este descompus printr-o

reactie endoterma:

. Sulfitul hidrogenat de soidu, in prealabil incalzit

intr-un schimbator de caldura, este descompus printr-o

reactie endoterma:

![]()

In urma acestei reactii se

formeaza sulfit de sodiu si dioxid de sulf. Urmeaza o separare a

fazei gazoase. Amestecul continand vapori de apa si ![]() este apoi racit. Gazul obtinut este

bogat in dioxid de sulf (circa 85 % parti volumice) si este

utilizat fie la fabricarea acidului sulfuric, fie la producerea de sulf

elementar, prin tratarea cu

este apoi racit. Gazul obtinut este

bogat in dioxid de sulf (circa 85 % parti volumice) si este

utilizat fie la fabricarea acidului sulfuric, fie la producerea de sulf

elementar, prin tratarea cu ![]() , dupa

procedeul Claus. Condensul format este utilizat la prepararea solutiei

absorbante.

, dupa

procedeul Claus. Condensul format este utilizat la prepararea solutiei

absorbante.

In scopul absorbtiei ![]() nu se folosesc decat rar combinatii ale

potasiului. In cazul in care totusi se recurge la aceasta

substanta, se remarca obtinerea unui gaz bogat in hidrogen

sulfurat

nu se folosesc decat rar combinatii ale

potasiului. In cazul in care totusi se recurge la aceasta

substanta, se remarca obtinerea unui gaz bogat in hidrogen

sulfurat![]() .

Instalatiile necesare procedeului Claus pe baza de potasiu sunt

economice, deoarece produsul final este deosebit de scump. Hidrogenul sulfurat

este descompus astfel, pentru obtinerea sulfului elementar:

.

Instalatiile necesare procedeului Claus pe baza de potasiu sunt

economice, deoarece produsul final este deosebit de scump. Hidrogenul sulfurat

este descompus astfel, pentru obtinerea sulfului elementar:

![]()

4.4.3 PROCEDEUL DE ABSORBtIE A DIOXIDULUI DE SULFAT DIN GAZELE DE ARDERE CU AJUTORUL AMONIACULU

In cazul folosirii amoniacului, se formeaza sulfitul hidrogenat de amoniu, sulfitul de amoniu , respectiv sulfatul de amoniu, conform reactiilor:

![]()

![]()

![]()

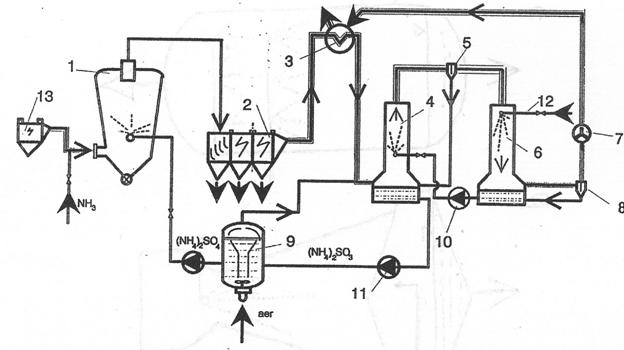

FIG. 3.17. Schema procedeului de desulfurare a gazelor de ardre prin injctie de ammoniac [22]: 1-turn de reactie; 2-electrofiltru; 3-schimbator de caldura; 4,6-primul respective al doilea turn de spalare; 5,8-separator de picaturi; 7-ventilator; 9-rezervor de oxidare; 10,11-pompe de circulatie; 12-apa proaspata; 13-electrofiltru pentru cenusa.

Pentru fabricarea ingrasamintelor chimice, sulfitul de amoniu este oxidat prin oxigenul din aer, dand nastere la sulfatul de amoniu:

![]()

In figura 3.17 este prezentat procedeul de desulfurare a gazelor de ardere prin injectie cu ammoniac.

Gazele de ardere

desprafuite impreuna cu amoniacul intra in turnul de

reactie. Aici se pulverizeaza

si o solutie de apa cu sulfat de amoniu, rezultata din

process. In urma reactiilor descrise anterior, cea mai mare parte a ![]() reactioneaza cu

reactioneaza cu ![]() , formand

sulfit hidrogenat de amoniu si, respectiv, sulfit de amoniu. Aceasta din

urma, in contact cu gazele de ardere calde, se oxideaza partial,

formand sulfatul de amoniu. In urma vaporizarii apei, in gazele de ardere

ramane sulfatul de amoniu

, formand

sulfit hidrogenat de amoniu si, respectiv, sulfit de amoniu. Aceasta din

urma, in contact cu gazele de ardere calde, se oxideaza partial,

formand sulfatul de amoniu. In urma vaporizarii apei, in gazele de ardere

ramane sulfatul de amoniu ![]() , sub

forma de praf cristalizat.

, sub

forma de praf cristalizat.

Praful de sulfat de amoniu inglobeaza si componente pe baza de clorit si fluorit si este ulterior retinut de filtrul electric, amplasat in aval de turnul de reactie. In continuare, gazele trec printr-un scgimbator de caldura si intra in primul turn de prespalare. Aici se injecteaza solutia de spalare ce provine din cel de-al doilea turn de spalare. In urma contactului cu gazele de ardere, se produce retinerea, aproape in totalitate, a sulfitului de amoniu. Solutia formata, avand o concentratie apropiata de limita de saturatie, este introdusa intr-un rezervor de oxidare, in care se insufla aer. Aici are loc oxidarea sulfitului de amoniu si formarea sulfatului de amoniu. Solutia ce rezulta este apoi introdusa in turnul de reactie.

La parasirea primului turn de spalare, gazele de ardere trec printr-un separator de umiditate. Apoi intra in cel de-al doilea turn, unde sunt spalate cu apa proaspata. Dupa o noua separare a picaturilor, gazele de ardere sunt aspirate de un ventilator axial si introduce intr-un schimbator de caldura, unde sunt incalzite, inainte de a fi evacuate pe cosul de fum.

4.4.4. OBSERVATII CU PRIVIRE LA PROCEDEELE DE DESULFURARE A GAZELOR FOLOSIND AMONIACUL SAU COMPUSI AI SODIULUI

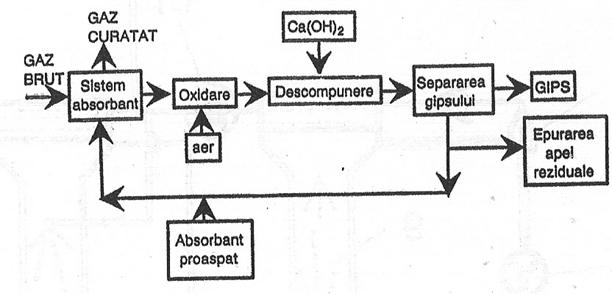

Produsele finale, rezultate in urma aplicarii

acestor procedee, constitue materie prima pentru producerea ghipsului,

care este un produs vandabil. Astfel, daca se folosesc compusi ai

sodiului pentru desulfurarea gazelor de ardere, se obtine ca produs final

sulfatul de sodiu (![]() ), care, prin tratare cu hidroxid de calciu (

), care, prin tratare cu hidroxid de calciu (![]() ), formeaza ghips.

), formeaza ghips.

Reactia chimica este:

![]()

In cazul in care pentru desulfurare se

utilizeaza amoniacul, produsul final este sulfatul de amoniu ![]() , care, in prezenta hidroxidului de calciu, da

nastere ghipsului, comform reactiei:

, care, in prezenta hidroxidului de calciu, da

nastere ghipsului, comform reactiei:

![]()

Apa ce se poate separa din ghips prin metode fizice (filtrare, centrifugare) are un continut ridicat de hidroxid de sodiu. Ea poate fi deci reintrodusa in treapta absorbanta a instalatiei, dupa ce, in prealabil, i se adauga doza corespunzatoare de absorbant proaspat.

In mod similar, se petrec lucrurile si in cazul desulfurarii gazelor de amoniac. Apele amoniacale rezultate dupa separarea ghipsului sunt, de asemenea, refolosite.

Schema explicatova a procedeului complex pentru desulfurarea gazelor de ardere este prezentata in figura 3.18.

Se remarca necesitatea ca apa reziduala sa fie epurata inainte de a fi deversata in mediul ambiant, pentru evitarea poluarii acestuia.

FIG.3.18. Schema explicativa privind desulfurarea gazelor de ardere, folosind ca absorbant compusi ai sodiului sau amoniacul.

4.4.5. PROCEDEUL DE DESULFURARE A GAZELOR DE ARDERE CU AJUTORUL ABSORBANTILOR ALCALINO-PAMANTOSI

Drept absorbant se utilizeaza combinatii ale magneziului sau calciului sub forma de oxizi sau carbonati. Procedeul pe baza de magneziu este mai ieftin decat cel cu calciu, deoarece exista posibilitatea recuperarii absorbantului prin descompunere termica.

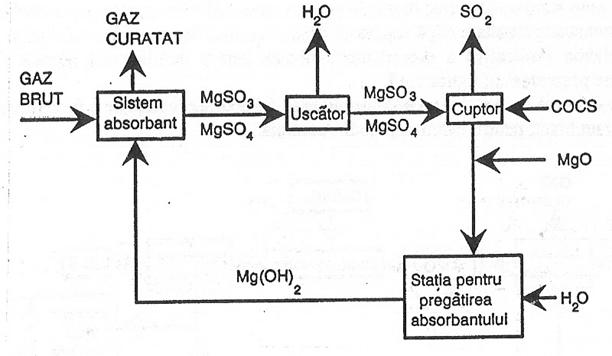

Schema explicativa a procedeului de desulfurare este prezentata in figura 3.19.

Desulfurarea gazelor de ardere se petrece in sistemul absorbant, unde au loc urmatoarele reactii:

![]()

![]()

Solutia de sulfit de magneziu este trecuta mai intai printr-un uscator pentru eliminarea apei si apoi condusa intr-un cuptor, in care se produce urmatoarea descompunere termica:

![]()

![]()

FIG.3.19. Schema explicativa privind desulfurarea gazelor de ardere prin procedeul pe baza de magneziu.

Oxidul de magneziu se reintroduce in circuitul de

spalare a gazelor de ardere. Gazul rezidual, bogat in ![]() si

si ![]() se foloseste la

fabricarea acidului sulfuric.

se foloseste la

fabricarea acidului sulfuric.

Procedeul pe baza de calciu a folosit la

inceput oxidul de calciu (CaO) drept absorbant. Ulterior acesta era "stins", formand hidroxidul de calciu ![]() , comform ecuatiei:

, comform ecuatiei:

![]()

S-a constatat insa ca este mai ieftin

sa se foloseasca drept absorbant carbonatul de calciu (![]() ).

).

Reactiile decurg astfel:

- absorbtia ![]() si formarea

acidului sulfuros:

si formarea

acidului sulfuros:

![]()

- oxidarea acidului sulfuros in acid sulfuric:

![]()

- neutralizarea si formarea cristalelor de ghips:

![]()

Schema explicativa privind desulfurarea gazelor de ardere, folosind procedeul pe baza de carbonat de calciu, este prezentata in figura 3.20.

In figura 3.21 se prezinta schema unei instalatii de desulfurare umeda a gazelor de ardere, folosind carbonatul de calciu.

FIG.3.20. Schema explicativa privind desulfurarea gazelor de ardere, folosind procedeul pe baza de carbonat de calciu.

Gazele de ardere, dupa ce au fost in prealabil desprafuite in electrofiltre, sunt introduse de catre un ventilator in preincalzitorul regenerativ si apoi in turnul de absorbtie. La intrarea in sistemul absorbant se gaseste o zona de racire si de saturare, in care gazele de ardere se cor raci de la temperatura ridicata, cu care ies din preincalzitorul regenerativ, pana la temperatura de saturatie.

In acest scop, la intrarea in turn se gaseste un sistem de injectie care pulverizeaza un debit corespunzator de apa de proces. Aceasta apa asigura rpcirea gazelor de ardere pana la temperatura de saturatie.

In continuare, gazele de ardere patrund in zona principala de spalare, unde are loc pulverizarea solutiei ce contine absorbantul. Solutia este preluata de catre pompele de circulatie din bazinul de colectare si apoi injectata, in mod continuu, prin duzele dispuse in zona principala de spalare. Deasupra zonei de spalare se gaseste un separator grosier, in care sunt retinute picaturile de dimensiuni mai mari.

Dupa ce se produce o deviere de la directia de miscare verticala, gazele de ardere patrund intr-un separator fin, unde se retin picaturile sub forma de aerosoli. Gazele de ardere vor fi apoi reincalzite si conduse spre cosul de fum.

Piatra de var, sub forma de pulbere fina, este introdusa, cu ajutorul unei instalatii de dozare, intr-un rezervor, in care se aduce si apa. Amestecul format este in permanenta agitat, pentru a nu se forma depuneri. Apoi este pompat in bazinul turnului de absorbtie.

Alimentarea cu material absorbant din sistemul de preparare a neutralizatorului spre spalator se realizeaza in functie de procentul de dioxid de sulf din gazele de ardere, in corelatie directa cu reglarea valorii pH-ului din instalatie.

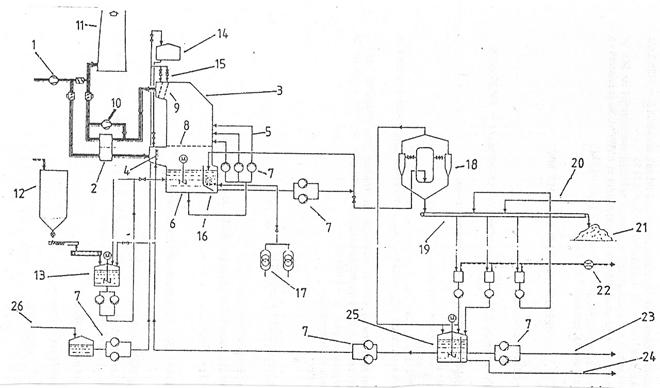

FIG.3.21. Schema unei instalatii de desulfurare umeda a gazelor de ardere, folosind procedeul cu carbonat de calciu: 1-ventilator axial; 2-preincalzitor regenerativ; 3-turn de absorbtie; 4-injectie a apei de proces; 5-injectie solutie absorbanta; 6-bazin de colectare; 7-pompe de circulatie; 8,9-separator grosier si fin de picaturi; 10-ventilator; 11-cos de fum; 12-siloz pulbere de calcar; 13-rezervor amestec; 14-rezervor apa pentru avarie; 15-duze de avarie; 16-zona de oxidare; 17-compresoare aer; 18-hidrocicloane; 19-filtru banda; 20,23-apa de spalare; 21-ghips; 22-pompa de vid; 24-apa reziduala; 25-rezervor tampon; 26-apa de proces.

Prin intermediul unui regulator de nivel, amplasat in partea de jos a sistemului absorbant, se realizeaza o oglinda de nivel constant al lichidului absorbant.

La depasirea unei anumite temperaturi a gazelor la intrarea in instalatia de spalare sau atunci cand exista o avarie, se pun in functiune duzele de avarie. Acestea sunt cuplate la rezervorul de avarie, prin intermediul intrerupatoarelor de temperatura limita.

Oxidarea sulfului de calciu in sulfat de calciu (ghips) se petrece in zona de oxidare integrata in turnul de absorbtie. Aici se insufla aer cu ajutorul unui compresor. Suspensia de ghips este vehiculata cu ajutorul pompelor de circulatie spre hidrociclon, unde se concentreaza, pana la atingerea unui continut in materii solide de circa 40-60 %. Simultan, se obtine o fractionare, in functie de marimea particulelor.

Dupa evacuarea din hidrociclon, suspensia, cu o concentratie de circa 500 g/t, ajunge la un filtru. Aceasta functioneaza cu depresiune si are forma de banda.

Aici se realizeaza o separare a apei, pana la o umiditate reziduala de sub 10 %. Pe filtrul banda se face simultan si spalarea ghipsului cu apa, pentru a se obtine scaderea continutului de clor, comform normelor de calitate privind o posibila utilizare ulterioara a ghipsului.

4.4.6.PROCEDEUL HIBRID DE DESULFURARE

Prevederile Ordinului nr. 462/1993 al MAPPMca,

incepand cu 01.01.1998, sa se reduca cu 50 % continutul de ![]() din gazele de ardere,

provenite de la cazane functionand cu carbune, cu putere termica

din gazele de ardere,

provenite de la cazane functionand cu carbune, cu putere termica

![]() MW, ce au o

perspectiva minima de viata de 15 ani, a pus in fata

termotehnicilor romani sarcini foarte dificile, legate, mai ales, de un efort

financiar considerabil.

MW, ce au o

perspectiva minima de viata de 15 ani, a pus in fata

termotehnicilor romani sarcini foarte dificile, legate, mai ales, de un efort

financiar considerabil.

Ca modalitati tactice, pentru atingerea acestui obiectiv strategic s-au preliminat doua solutii:

- schimbarea combustibilului acolo unde acest lucru este posibil, ca de exemplu, trecerea cazanelor C4 de la functionarea cu lignit autohton la functionarea cu huila de import, sau folosirea pacurii cu un continut de sulf < 1 %;

- desulfurarea gazelor de ardere prin metode primare, prompte, intracombustie, secondate de metode secundare semiuscate.

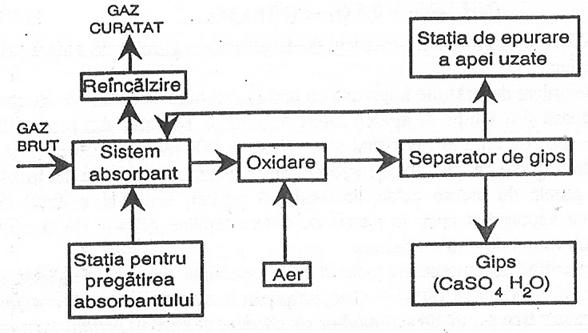

Un astfel de procedeu hibrid, cunoscut sub denumirea LIFAC, a fost dezvoltat de firma Tampella Oy din Finlanda. In principal, acest procedeu consta din doua faze:

- injectia carbonatului de calciu (![]() ) sub forma de pudra fina in focar pentru

legarea dioxidului de sulf imediat dupa formare, gradul de desulfurare

atins fiind de circa 40-50 %;

) sub forma de pudra fina in focar pentru

legarea dioxidului de sulf imediat dupa formare, gradul de desulfurare

atins fiind de circa 40-50 %;

- injectia de apa sau abur intr-un reactor de activare dispus intre PAR (preincalzitorul de aer) si electrofiltru, unde oxidul de calciu, in exces (ramas nereactionat in focar) se transforma in hidroxid de calciu, care leaga o parte din dioxidul de sulf remanent in gazele de ardere, rezultand sulfit de calciu. Randamentul de desulfurare ajunge peste 80 %, chiar la un raport molar Ca:S=1,72.

Dozarea injectiei de apa este astfel facuta incat picaturile formate sa se evapore, iar sulfitul de calciu eliberat sub forma de praf, prin oxidare, sa devina sulfat de calciu.

Se constata deci

ca, din ambele faze ale procedeului descris, rezulta o cantitate corespunzatoare

de ![]() si CaO, sub

forma de praf, care trebuie retinut suplimentar in electrofiltru sau

in filtru cu saci.

si CaO, sub

forma de praf, care trebuie retinut suplimentar in electrofiltru sau

in filtru cu saci.

In cazul procedeului LIFAC, gazele de ardere desulfurate se racesc in reactorul de activare si, inainte de a fi indreptate spre cosul de fum, se impune reancalzirea lor la circa 100-105 sC. Acest proces se petrece intr-un schimbator de caldura de tip GAVO, in care fluidul cald si rece sunt respectiv gazele de ardere inainte si dupa reactor.

Avantajele procedeului constau in urmatoarele aspecte:

- reactiv ieftin si disponibil in cantitati practic nelimitate;

- produs final uscat, haldabil, cu periculozitate mica pentru mediu;

- utilaje putine in linia tehnologica;

- flexibilitate mare in exploatare si posibilitatea de crestere a randamentului de desulfurare, chiar in conditiile reducerii raportului molar Ca:S, cand temperatura din reactorul de activare se apropie de temperatura de saturatie adiabatica a umezelii din gaze.

Dezavantajele procedeului sunt legate de mai multe caracteristici:

- consum mare de reactiv;

- produs final deseu care trebuie haldat;

- penalitate de 3 % asupra sarcinii cazanului;

- cresterea continutului de praf in gazele de ardere ce intra in electrofiltru (necesitatea maririi cu un camp a electrofiltrului existent sau instalarea unui electrofiltru nou, cu cel putin doua campuri).

Cu toate acestea, procedeul LIFAC a intrat in atentia specialistilor din Romania, urmand a fi aplicat la cazanul C4, cu functionare pe carbune [33], [34], cat si la alte cazane care functioneaza cu pacura [32], [36].

Reactivarea aditivului

activ (CaO), rezultat din descompunerea calcarului (![]() ), nefolosit in reactiile de desulfurare a gazelor de

ardere si aflat deci in exces in gazele desulfurate in raport de

aproximativ CaO:

), nefolosit in reactiile de desulfurare a gazelor de

ardere si aflat deci in exces in gazele desulfurate in raport de

aproximativ CaO: ![]() = 6 pentru un raport molar initial de

= 6 pentru un raport molar initial de ![]() :S = 3,5 se poate realiza si in cenusa

separata de electrofiltre. Aceasta contine pe langa CaO si

:S = 3,5 se poate realiza si in cenusa

separata de electrofiltre. Aceasta contine pe langa CaO si ![]() . Cenusa este dirijata spre un reactor de activare

unde este introdus abur care o va prelua si reintroduce in canalul de gaze

de ardere desulfurate in prima treapta, intr-un dispozitiv special,

propice contactului cat mai intim. Se creeaza deci un proces ciclic de

activare si reciclare a cenusii, denumit ARA (Ash

Recycling-Activation Process) [29]. Randamentul de desulfurare global atinge 90

%.

. Cenusa este dirijata spre un reactor de activare

unde este introdus abur care o va prelua si reintroduce in canalul de gaze

de ardere desulfurate in prima treapta, intr-un dispozitiv special,

propice contactului cat mai intim. Se creeaza deci un proces ciclic de

activare si reciclare a cenusii, denumit ARA (Ash

Recycling-Activation Process) [29]. Randamentul de desulfurare global atinge 90

%.

Exemplu de calcul

1. La sarcina nominala,

cazanul CR 12, montat intr-o zona ![]() si un continut de sulf combustibil

si un continut de sulf combustibil ![]() = 3,35 %.

= 3,35 %.

Sa

se prelimine consumul de substanta activa necesara

reducerii concentratiei de ![]() in gazele de ardere

sub valoarea limita recomandata prin ordinul 462/93 al MAPPM. Se

apreciaza ca valoarea cantitatii de gaze uscate pentru

in gazele de ardere

sub valoarea limita recomandata prin ordinul 462/93 al MAPPM. Se

apreciaza ca valoarea cantitatii de gaze uscate pentru ![]() = 3 % este

= 3 % este ![]() .

.

Rezolvare. Puterea termica a cazanului CR 12 este:

![]() .

.

Debitul de ![]() se calculeaza cu

relatia:

se calculeaza cu

relatia:

![]() Concentratia

dioxidului de sulf in gazele de ardere uscate este:

Concentratia

dioxidului de sulf in gazele de ardere uscate este:

este mai mare decat

valoarea limita

este mai mare decat

valoarea limita ![]() recomandata prin

Ordinul 462/93 al MAPPM.

recomandata prin

Ordinul 462/93 al MAPPM.

Se propune ca desulfurarea

gazelor de ardere sa se realizeze prin procedeul LIFAC, injectand pulbere

de carbonat de calciu prin orificiul existent in fereastra de iesire a

gazelor de ardere din focar, unde temperatura este ![]() sC.

sC.

Cantitativ, reactia de descompunere:

![]() poate fi scrisa:

poate fi scrisa:

![]() sau

sau ![]() .

.

In mod similar, reactia chimica de formare a sulfului de calciu anhidru:

![]() poate fi scrisa:

poate fi scrisa:

![]()

sau ![]()

Din cele de mai sus

rezulta ca pentru legarea a 64 kg ![]() sunt necesare 100 kg

sunt necesare 100 kg ![]() , respectiv pentru legarea a 236,37 kg/h de

, respectiv pentru legarea a 236,37 kg/h de ![]() va fi nevoie de:

va fi nevoie de:

![]() carbonat de calciu din

care va rezulta

carbonat de calciu din

care va rezulta

![]() sulfat de calciu

anhidru.

sulfat de calciu

anhidru.

Daca se accepta

ca, la un raport molar Ca:S = 1,75, in prima faza, randamentul

desulfurarii uscate prompte este ![]() = 0,40, iar in faza a

doua, cand se face injectia de apa sau de abur in reactor, este

= 0,40, iar in faza a

doua, cand se face injectia de apa sau de abur in reactor, este ![]() = 0,7, atunci bilantul masic al dioxidului de sulf va

fi:

= 0,7, atunci bilantul masic al dioxidului de sulf va

fi:

- debitul de ![]() retinut in focar:

retinut in focar:

![]() ;

;

- debitul de ![]() retinut in

reactor:

retinut in

reactor:

![]() ;

;

- debitul de ![]() eliminat prin

cosul de fum:

eliminat prin

cosul de fum:

![]() .

.

Ca urmare,

concentratia dioxidului de sulf in gazele de ardere uscate, la un

continut de oxigen ![]() = 3 %, care ies pe cosul de fum, va fi:

= 3 %, care ies pe cosul de fum, va fi:

.

.

Pentru un raport molar Ca/S = 1,75, in focar, se introduce debitul de carbonat de calciu egal cu:

![]() .

.

Corespunzator, se calculeaza debitul de oxid de calciu:

![]() , si debitul de dioxid de carbon:

, si debitul de dioxid de carbon:

![]() .

.

Din debitul de CaO format

in focar, o parte se combina cu ![]() chiar in focar,

si anume:

chiar in focar,

si anume:

, iar in reactor:

, iar in reactor:

.

.

Ramane nereactionat si se elimina, sub forma de praf, spre electrofiltru, debitul de oxid de calciu:

![]()

In urma reactiilor chimice ce au loc se formeaza urmatoarele debite de sulfat de calciu:

- in focar:  ;

;

- in reactor:  .

.

Ca urmare, debitul total de praf care intra in electrofiltru este:

![]()

Concentratia prafului in gazele de ardere este:

.

.

Daca gradul de retinere al electrofiltrului este de 99,5 %, atunci concentratia prafului in gazele de ardere la iesirea pe cosul de fum este:

![]()

4.4.7. TRATAREA APELOR REZIDUALE

Asa cum s-a

aratat mai inainte, in cazul procedeelor de desulfurare umeda a

gazelor de ardere, in treapta de spalare a acestora, in afara de ![]() , se separa si alte substante nocive, ca de

exemplu: HCl, HF,

, se separa si alte substante nocive, ca de

exemplu: HCl, HF, ![]() si

cenusa.

si

cenusa.

Componentele acide din

gaze reactioneaza cu ionii ![]() si formeaza