| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

ELEMENTE CALITATTIVE SI CANTITATIVE LA CONSTRUCTIA MATRITELOR SI A SCULELOR DE INJECTIE

1.Introducere

In zilele noastre prin matrita de injective se intelege adesea un aranjament complex de componente mecanice, electrice, hidraulice si pneumatice componentele ar trebui sa indeplineasca o serie de sarcini solicitante. Indiferent de complexitate, design matrita trebuie sa precizeze, in esenta, un instrument care va functiona in mod satisfacator in productie. Pentru a realiza acest lucru, trebuie sa indeplineasca prim urmatoarele obiective: Acesta trebuie sa functioneze la rata de productie necesara sau mai bine si ultimul, sa prezinte un termen de garantie prezis. trebuie sa specifica un instrument care va functiona in mod constant si sa fie de incredere in productie. Acestea nu ar trebui sa fie predispuse la defalcarile frecvente si nu ar trebui sa necesite intretinere frecventa sau service.Matritele sunt scule care sunt destinate productiei de repere din plastic pentru industria auto, medicala si orice alta ramura care deservesc astfel de produse. Ca si constructie este formata din pachete de baza (cavitate) si (poanson) respectiv sistem de ejectare a reperului. Mentionam faptul ca apar o serie de fenomene nedorite cum ar fi : ruperea la ejectie a reperului strambare a acestuia sau compensarea proasta a efectului de contractie datorita unei prea rapide raciri sau prea lente. Sarcina dificila este de a face un sistem activ, care poate modifica conditiile termice, cu privire la aspectele dorite, cum ar fi calitatea produsului sau timpii de cicluri. Astfel de abordari pot fi realizate cu ajutorul unor module termoelectrice (MET), care pot modifica conditiile termice din matrita, in ceea ce priveste scopul dorit. Cu o astfel de abordare, se poate controla transferul de caldura, in timp si spatiu, ceea ce inseamna, ca temperatura poate fi reglata pe tot parcursul ciclului de injectie indiferent de gradul de umplere al matritei. Controlul termic este efectuat de catre unitatea de control, in cazul in care variabilele de intrare sunt introduse manual. O alta metoda este executia in constructie bimetalica a matritei astfel incat sa avem un schimbator de caldura in matrita care sa optimizeze inca din constructie o racire cat mai buna a reperului. In aceasta lucrare se prezinta analiza campului de temperaturi si modul de disipare a acestora la nivelul componentelor principale ale unei astfel de matrite cu luarea in consideratie a incarcarilor date de variatia temperaturilor pe integ traseul materialului injectat. In acest sens s-a folosit metoda elementelor finite, mai exact pachetul de programe ABAQUS 9.1, care permite abordarea globala a fenomenelor care intervin pe parcusul procesului tehnologic de injectie al masei plastice de tipul poliamida, pentru realizarea unor repere complexe de genul carcase de motor si alte subansamble.Rezultatele obtinute permit optimizarea principalelor componete ale unor matrite din aceasta categorie.

2. Ipoteze simplificatoare si variante de calcul

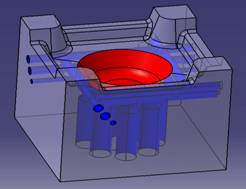

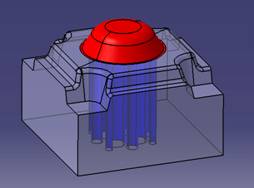

Injectia maselor plastice a cunoscut o mare evolutie in utimul timp.Injectia maselor plastice presupune turnarea sub presiune a unui material plastic intr-o cavitate numita forma sau matrita.Procesul de injectie cuprinde sase faze disticte. Prima faza este incalzirea si topirea materialului plastic sub forma de granule in masina de injectat, concomitent cu pregatirea matritei pentru injectie, ceea ce presupune conectarea la distrbutia sistemului de racire.A doua faza este inchidera matritei si injectarea materialului plastic in matrita, apoi a treia faza este mentinerea cu matrita inchisa a materialului injectat o perioada de timp sub presiune pentru umperea uniforma si perfecta a matritei. A patra faza este activarea sistemului de racire si realizarea solidificarii reperului din plastic.A cincea faza este deschiderea matritei concomitent cu ejectarea reperului iar a sasea faza este inchiderea matritei si reluarea ciclului de injectie pentru alt reper nou. Exista doua tipuri de matrite: matrite de injectie serie si prototip. Diferenta sumara intre cele doua este aceeea ca cea serie are elemente in constructie in care factorul uman are o minima interventie in procesul de productie.Problemele de ultima ora in domeniul matriteriei sunt de a realiza un transfer de cadura cat mai rapid si cat mai mare in momentul solidificarii reperului. Daca se poate realiza un schimbator de caldura cat mai eficient din constructia matritei pentru a realiza descarcarea de caldura in momentul solidificarii probema actuala a obtinerii calitatii produselor pastice ar fi rezolvata cu mai multa eficienta. In studiu se poate realiza simplificari ale modelului studiat deoarece e foarte greu de a realiza o simulare numerica pe intreg modelul de studiu. Daca se poate realiza un schimbator de caldura cat mai eficient din constructia matritei pentru a realiza descarcarea de caldura in momentul solidificarii probema actuala a obtinerii calitatii produselor pastice ar fi rezolvata cu mai multa eficienta. In studiu se poate realiza simplificari ale modelului studiat deoarece e foarte greu de a realiza o simulare numerica pe intreg modelul de studiu. Desi aluminiul este foaret problematic in domeniul matriteriei si de prelucart dar si de la un anumit numar de injectii in sus, proprietatile de buna conductie a temperaturii pentru seria mica de productie este excellent de folosit. Ca si ipoteze de studiu simplificatoare se iau in calcul doar cavitatea si poansonul cu principalele gauri si locase din sistemul de racire. In Fig. 1a este prezentata cavitatea unei matrite iar in Fig. 1b poansonul matritei sub forma simplificata

Fig. 1a. Cavitate

Fig. 1b Poanson

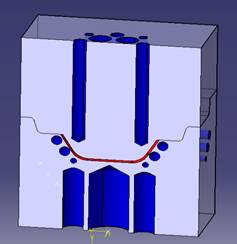

Se va studia ca si variante de calcul doua situatii. Intr-o prima situatie se va studia din punct de vedere al schimbului de caldura in regim stationar fiecare faza in care au loc procese termice pentru o matrita executata dintr-un singur metal (cazul clasic otel W1.2312) Fig 2 .

Fig. 2.Matrita din otel monometalica (otel W1.2312 cazul clasic)

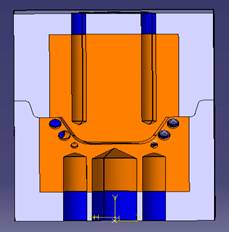

Apoi varianta in care atat matrita (cavitatea) cat si poansonul este executat din doua metale cazul bimetalic.Metalul care ar juca rolul unui schimbator de caldura eficient este aluminiul.Desi aluminiul (colorat in figura 3 in portocaliu) se foloseste doar la matritele prototip, putem sa il utilizam la realizarea cuiburilor de injectie iar cuibu se poate monta in o rama care compune partile active ale sculei gen cavitate si poanson

Fig. 3. Matrita din otel bimetalica (rama otel W1.2312 si cuibul de injectie aluminiu)

Cu ajutorul programului Abaqus se face o discretizare in elemente finite sub forma de tetraedre regulate. Transmiterea caldurii in timpul procesului de injectie este incadrata intr-o faza tranzitorie in care temperatura variaza in functie de timp. Modul si adancimea de patrundere in materialul poansonului si a matritei este reprezentata printro serie de grafice.Studiul transmiterii caldurii, este cu transmitere de caldura si in mediul exterior.Pierderile de energie in timpul injectiei reperezinta o treime din energia pompata pe tot parcursul procesului de injectie.Restul energiei se descarca in faza de mentinere si formare a reperului ,descarcare sub forma de caldura. Prin o serie de aspecte zilnice ale productiei de matrite si scule de injectie,se observa o oarecare problema la faza de formare a reperului in matrita,reperul fiind injectat in cochilie.De multe ori sa constatat o serie de zone in materialul plastric ejectat in faza de ejectie care au o abatere foarte mare de la prototipul initial al proiectului.S-au constata la partea finala de productie care este CTC-ul o serie de abateri depasite de la abaterile de proiect a pieselor obtinute prin injectiesi respectiv o serie de repede defecte ca si geometrie sau chiar sparte in momentul ejectiei. S-au suspectat o serie de elemente invinavatitoare ca de exemplu proasta proiectare sau proiecarea defectuoasa, respectiv nerespectarea conditiilor de slefuire impuse de materialul plastic si totodata erori cumulate ale prelucrarii pe masini CNC.Aceste aspecte s-au elucidat in fazele de corespunzatoare cercetarii problemelor stipulate la CTC.Problema care sa pus a fost studierea influientei campului termic si a sitemului de racire asupra reperului, corespunzator cu materialul matritei de injectie.Cercetarile si masuratorile efectuate au dus la o serie de masuratori si trasarea unor grafice. Initial sa luat in studiu calcului transferului de caldura prezentat mai jos Studiul facut sa reprodus pe doua matrite una din acelasi material otel si cealalta alcatuita din doua metale (cuib din aluminiu si rama otel).

3. Relatii de calcul utilizate in transferul de caldura

3.1.Conductia termica

Conductia termica este un mod de transmisie a caldurii din aproape in aproape, de la microparticula la microparticula, datorat agitatiei termice insotita de ciocniri si schimb de energie, in care nu sunt implicate miscari ordonate ale substantei. Conductia termica exista . in orice substanta, indiferent de starea de agregare: in fluide conductia coexista cu convectia, uneori si cu radiatia, in solide convectia este neglijabila iar radiatia nu exista. Se considera un solid prin care se transfera caldura prin conductie. Cantitatea de caldura care strabate in timpul elementar dt elementul de arie orientat d A = d An0 aflat in campul de temperatura T este data de legea Fourier:

∂_ . dQ_ n0 =λ grad T

∂A dt

λ este coeficientul de conductibilitate termica. (in W/m·K, J/cm·s·sC, cal/cm·s·sC). λ este o constanta de material, in general dependenta de temperatura; pe intervale nu prea largi, λ se poate considera constant. In cazul unidimensional, frecvent intalnit in electronica (fig. 5.5), notand puterea transferata (disipata) dQ d t = Pd , rezulta:

Pd = - λ A(x) dT_ -dt =Pd_ dx

Dx λ A(x)

![]() Diferenta

de temperatura dintre doua suprafete cu abscisele x1,x2 este:

Diferenta

de temperatura dintre doua suprafete cu abscisele x1,x2 este:

![]() Rth

(K/W, sC/W) este rezistenta termica in acest caz de conductie In

cazul materialului omogen, cu sectiune constanta pe directia

propagarii caldurii, integrand:

Rth

(K/W, sC/W) este rezistenta termica in acest caz de conductie In

cazul materialului omogen, cu sectiune constanta pe directia

propagarii caldurii, integrand:

3.2 Convectia termica

Transferul termic convectiv apare datorita miscarii macroscopice a fluidelor, sub forma de turbioane sau de curenti.

Cele doua cazuri limita ale transferului convectiv:

convectia libera (naturala)

convectia fortata.

In ambele cazuri, miscarea fluidului este guvernata de legile transferului de impuls. In regim laminar, transferul de caldura dupa normala la directia de curgere decurge preponderent prin conductivitate; In regim turbulent determinant este transferul de caldura care se face simultan cu miscarea elementelor macroscopice de fluid. Transferul de caldura va fi cu atat mai intens, cu cat regimul de curgere va fi mai puternic turbulent.

2.2.1 Stratul limita termic

Se considera T0 > Tp fluidul adiacent la placa se va raci, avand pe diverse zone, temperaturi intermediare intre T0 si Tp.

Distanta de la placa, pe directia y, pentru care temp T a fluidului:

T0 > T > Tp = grosimea stratului limita termic,

Zona de existenta a variatiei de temp. de‑a lungul suprafetei placii = strat limita termic (SLT).

3.2.2 Coeficientul individual de transfer termic

Zona din stratul limita in care apare caderea cea mai mare de temperatura se considera ca fiind zona determinanta de rezistenta termica in transferul de caldura. Deoarece vitezele de curgere ale fluidului in apropierea peretelui sunt mici, tinzand la zero la perete, se poate admite ca in aceasta zona transferul de caldura decurge preponderent prin mecanism conductiv.

Se

considera toata rezistenta la transf. concentrata in SLT,

si in special in apropierea supraf. de transfer, unde vitezele de curgere

sunt foarte mici,

transferul se realizeaza prin conductivitate, a.i.:

Se

considera toata rezistenta la transf. concentrata in SLT,

si in special in apropierea supraf. de transfer, unde vitezele de curgere

sunt foarte mici,

transferul se realizeaza prin conductivitate, a.i.:

Marimea a, inversul rezistentei termice, arata intensitatea cu care se petrece transferul de caldura intr‑un fluid in miscare si poarta denumirea de coeficient de transfer convectiv. Deoarece in transferul termic global schimbul de caldura are loc intre doua fluide, apar doi coeficienti de transfer convectiv. Din acest motiv, marimea a se mai numeste si coeficient individual (partial) de transfer termic.Fluxul termic convectiv care trece printr‑o suprafata A este dat de legea de racire a lui Newton, care se poate scrie:

(1)

(1)

Pentru a si (Tf - Tp) variabile, ecuatia se poate scrie sub forma:

![]() (2)

(2)

![]() Transferul

in stratul limita termic realizandu‑se conductiv, este

aplicabila legea Fourier:

Transferul

in stratul limita termic realizandu‑se conductiv, este

aplicabila legea Fourier:

(3)

Egaland ecuatiile se obtine expresia coeficientului individual de transfer termic:

![]() (4)

(4)

Ecuatia (4) arata ca marimea a creste cu cresterea gradientului de temperatura.

Cresterea turbulentei (cresterea lui Re) cresterea gradientului termic cresterea coeficientului individual de transfer termic.Ecuatiile (1-4) arata ca a reprezinta fluxul termic transferat pe unitatea de suprafata sub actiunea unei forte motrice de 1 K.

Dimensional

(5)

(5)

![]() Asupra

a

influenteaza o multitudine de factori (de natura

hidrodinamica, termica, geometrica etc astfel incat:

Asupra

a

influenteaza o multitudine de factori (de natura

hidrodinamica, termica, geometrica etc astfel incat:

(6)

a ar putea fi determinat experimental, cunoscand Q schimbata intre fluid si perete si T fluid si T perete. Det. exp. posibila doar in cazul aparatelor aflate in exploatare. Pt. proiectare este necesara estimarea lui a pt. anumite conditii de transfer termic impuse de procesul tehnologic.

Studiul transferului termic convectiv:

prin utilizarea unor modele matematice (bazate pe ecuatii diferentiale),

pe baza unor teorii statistice,

folosind ecuatiile criteriale, daca rezolvarea analitica a ec. diferentiale care descriu transferul convectiv de caldura este imposibila

3.2.3 Ecuatia diferentiala a transferului termic convectiv

Cantitatea de caldura transmisa prin convectie = caldura transportata de un fluid aflat in miscare. Se considera intr‑un curent de fluid un paralelipiped elementar de laturi dx, dy, dz, cu volumul dV.

Regimul se considera a fi stationar:

in orice punct al sistemului considerat, toti parametrii care definesc starea si dinamica sistemului nu variaza in timp (derivatele acestor parametri in raport cu timpul sunt nule),

nu exista acumulare de substanta sau de energie.

Debitul de fluid care intra pe directia x in paralelipiped este:

![]() (7)

(7)

Acesta introduce in paralelipiped cantitatea de caldura:

![]()

La iesirea din paralelipipedul elementar, pe directia x, fluxul elementar de fluid (vxρ) devine:

![]()

(9)

iar

temperatura T devin![]() e

e

(10)

Fluxul termic iesit din paralelipiped pe directia x va fi:

![]()

(11)

Efectuand calculele in (11) si neglijand diferentialele de ordin doi si superior, ecuatia (11) se scrie:

![]() (12)

(12)

In mod analog cu ecuatiile (8) si (12) se pot scrie ecuatiile fluxurilor termice intrate si iesite din paralelipiped pe directiile y si z.

Excesul

de caldura pe care fluidul il lasa in timpul trecerii prin

paralelipipedul elementar este:

Excesul

de caldura pe care fluidul il lasa in timpul trecerii prin

paralelipipedul elementar este:

(13)

(14)

Caracterul de regim stationar al curgerii se introduce prin urmatoarele doua conditii:

![]() Lipsa

acumularii de substanta, exprimata prin ecuatia

continuitatii:

Lipsa

acumularii de substanta, exprimata prin ecuatia

continuitatii:

Lipsa acumularii de caldura, care cere ca excesul de caldura dQ luat de curentul de fluid din paralelipipedul elementar sa fie adus, prin conductivitate, din exteriorul paralelipipedului.

Incalzirea conductiva a paralelipipedului este data de ecuatia:

(16)

(16)

Introducand aceste doua conditii in ecuatia (14) se obtine:

(17)

![]()

(18)

unde = l/(ρ.cp) - difuzivitatea termica a mediului prin care are loc transferul.

(17) sau (18) = ecuatia diferentiala Fourier - Kirchhoff, ec. care reda distributia campului de temperatura pentru un fluid aflat in miscare stationara.

In regim nestationar, ecuatia (18) devine

(19)

(19)

sau: derivata substantiala a temperaturii

![]() (20)

(20)

In aceste forme complete ecuatia Fourier - Kirchhoff este imposibil de rezolvat analitic;Pentru calculul profilului temperaturii, respectiv al coeficientilor individuali de transfer termic, se face apel la ecuatii criteriale.Astfel, in regim stationar si fluide imobile, (vx = vy = vz = 0) (20) se reduce la forma

2T = 0

forma care corespunde transferului termic conductiv in regim stationar In cazul transferului termic convectiv, integrarea analitica a ecuatiei (19) nu este posibila. Pentru a putea stabili criteriile de similitudine care intervin in transferul termic convectiv, ecuatia (19) se pune sub forma:

(21)

Se poate observa ca toti termenii ecuatiei (21) au dimensiunea unei energii raportate la unitatea de volum [W/m3]. Trecand la formula dimensionala generalizata, (21) se poate scrie:

(22)

Cel de‑al treilea termen al ecuatiei (22) reprezinta cantitatea de caldura Q acumulata in unitatea de volum de fluid in unitatea de timp:

(23)

(23)

Inlocuind cantitatea de caldura Q din legea de racire a lui Newton (1) in (23), formula dimensionala generalizata (22) devine:

(24)

(24)

primul termen = viteza transferului termic convectiv, al doilea termen = viteza transferului termic conductiv, al treilea termen = cantitatea de caldura transferata. Raportul dintre termenii I si II reprezinta criteriul Péclet:

(25)

(25)

Raportul dintre termenii III si II reprezinta criteriul Nusselt:

(26)

Functia criteriala care descrie transferul termic convectiv va fi:

![]() (27)

(27)

Alaturi de similitudinea termica (PeM = PeP) se adauga si similitudinea hidrodinamica (ReM = ReP ; FrM = FrP) si geometrica, astfel incat functia criteriala completa va fi:

(28)

(28)

Se

prefera inlocuirea criteriului Péclet cu un alt criteriu, criteriul

Prandtl, care se obtine raportand criteriul Péclet la criteriul

Reynolds

Se

prefera inlocuirea criteriului Péclet cu un alt criteriu, criteriul

Prandtl, care se obtine raportand criteriul Péclet la criteriul

Reynolds

Criteriul Pr contine doar constante fizice ale fluidului prin care are loc transferul de caldura si reprezinta raportul dintre viscozitatea cinematica (n) si difuzivitatea termica (a) a fluidului. Intrucat criteriul Nusselt contine parametrul care trebuie determinat (a), el este criteriul determinant, iar ecuatia criteriala (28) capata forma:

(30)

(30)

Deoarece criteriul Fr provine din raportul dintre energia potentiala si energia cinetica, el poate fi omis in cazul convectiei fortate in regim turbulent.

Transfer termic la curgerea prin conducte si canale:

Curgere turbulenta deplin dezvoltata (Re > 104)

Curgere in regim intermediar (2300 < Re < 104)

Curgere in regim laminar (Re < 2 300)

In urma cercetariilor facute s-au ajuns la o serie de masuratori si concluzii experimentate cu programul abaqus.

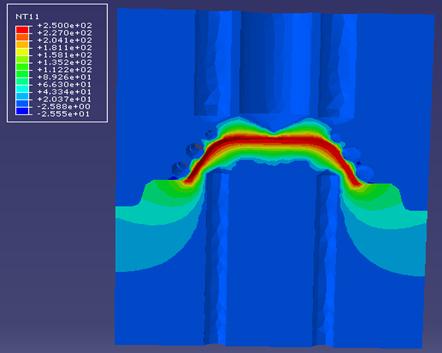

4. Date experimentale si simulari cu programul Abaqus

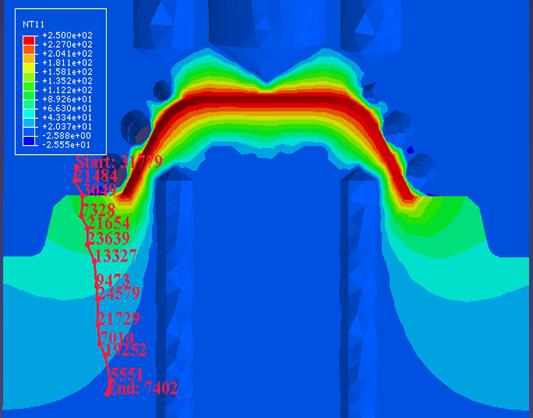

Prima varianta de calcul este matrita monometalica executata dintr-un singur metal.Materialul plastic injectat la temperatura lui de topire este introdus in cuibul matritei si are loc un schimb de caldura intre mat plastic si mat matritei (W1.2312 otel aliat).Acest schimb de caldura este mijlocit si de sistemul de racire al martritei.Modul de descarcare si disipare a caldurii din materialul plastic in matrita este bine conturat conform Fig 4. Caldura disipata la injectia in matrita construita dintr-un singur metal este preluata lent de catre matrita iar racirea este lenta in raport cu timpul de mentinere pentru a se solidifica mat plastic cazul Fig. 4 in care se observa o coloratie mai puternica catre galben rosu catre valori extreme si la limita pentru solidificare. Sa masurat atat la matrita din otel cat si la cea bimetalica cu miezuri din aluminiu modul de evolutie al temperaturii pe diferite traiectorii directii trasate in prealabil.Atat pentru matrita din otel cat si pentru cea cu miezuri din aluminiu. S-au luat trei directii pentru a masura modificarea temperaturii. Aceste masurari s-au concretizat cu o serie de grafice pentru fiecare directie de masurare

Fig. 4. Disiparea caldurii in plasticului topit in matrita de otel

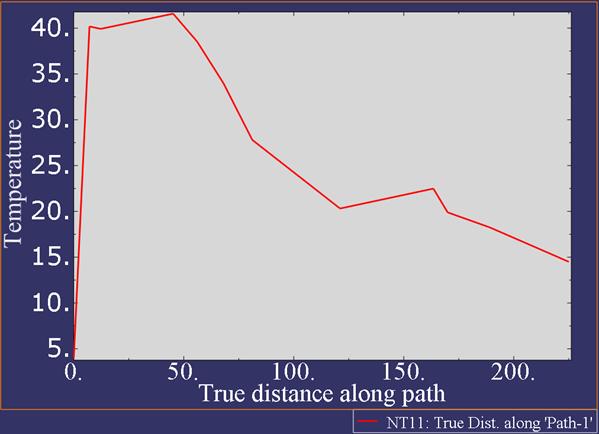

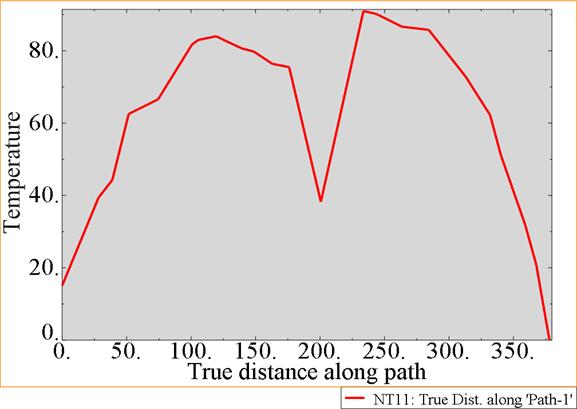

Directiile de masurtare sunt redate in Fig.5, Fig.7, Fig.9, respectiv graficele aferente in Fig.6, Fig.8, Fig.10, pentru matrita din otel

Fig. 5. Directia 1 de masurare

Fig. 6. Modul de evolutie a temperaturii conform directiei 1 de masurare

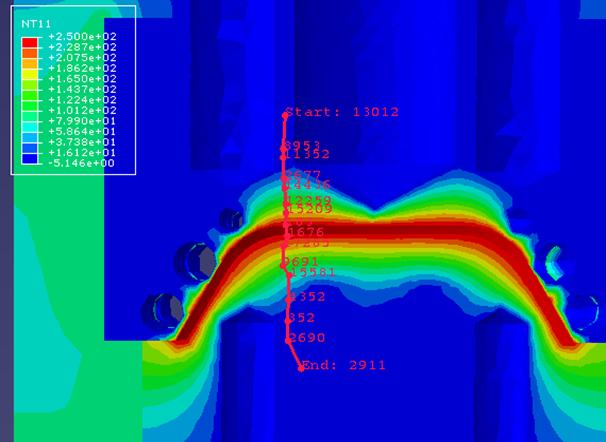

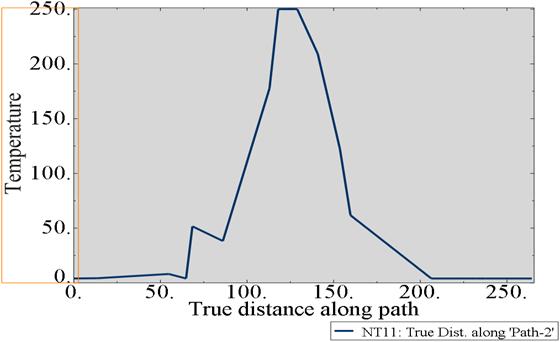

Fig. 7. Directia 2 de masurare

Fig. 8. Modul de evolutie a temperaturii conform directiei 2 de masurare

Se observa ca temperatura plasticului topit este preluata pe o adancime relativ mica din materialul matritei max cateva zecimi

Fig. 9. Directia 3 de masurare

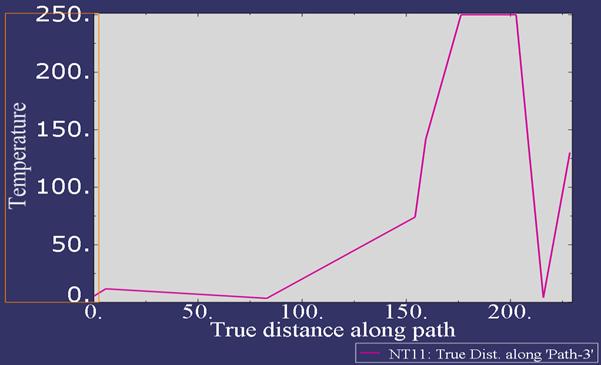

Fig. 10. Modul de evolutie a temperaturii conform directiei 3 de masurare

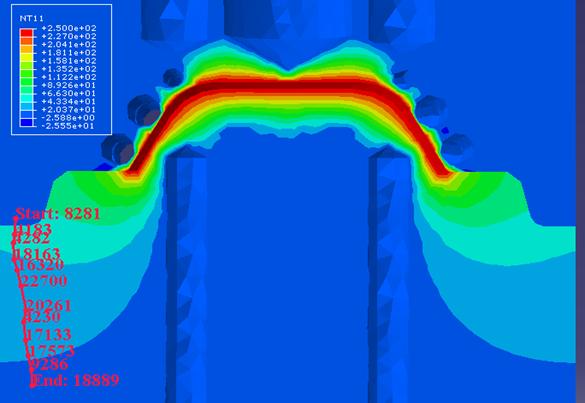

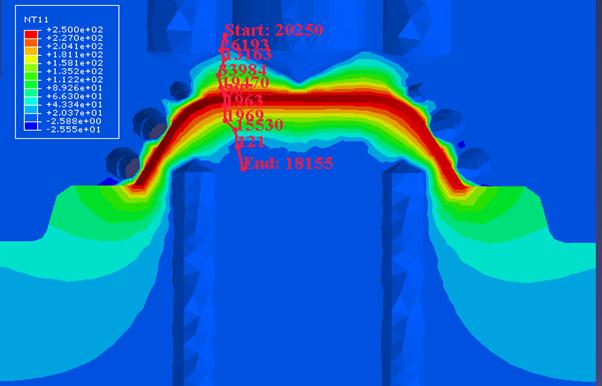

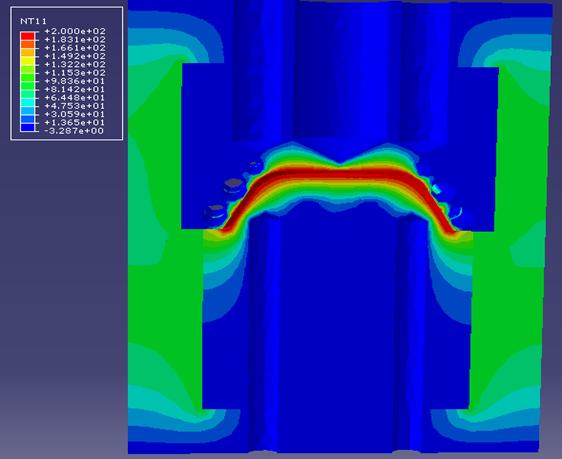

Pastrand aceleasi conditii de temperatura ca si la injectia in matrita din otel se observa ca avem un transfer de caldura mai bun prin miezurile de aluminiu si o descarcare a caldurii din cuiburi in rama matritei conform coloratiei din Fig. 11

Fig. 11. Disiparea caldurii in plasticului topit in matrita cu rama de otel si cuiburi de injectie din aluminiu

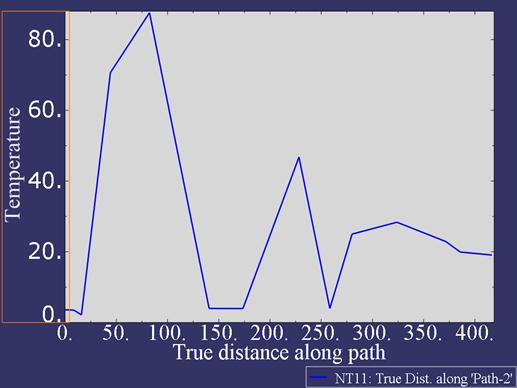

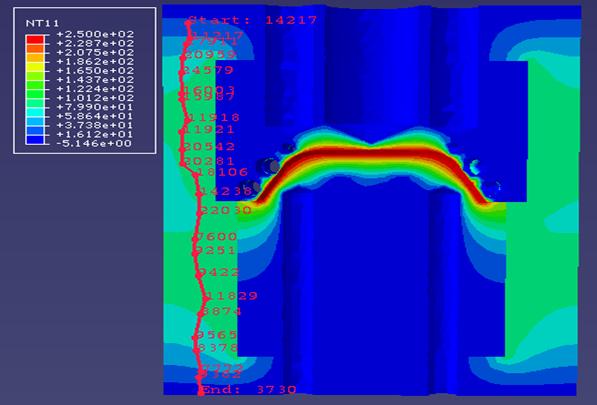

Aluminiul preia caldura de la plasticul topit intr-o mai mare masura si o descarca mai rapid cu ajutorul sistemului de racire mult mai repede si mai eficient decat la matrita cu un singur tip de material care este otelul. Ca si in cazul matritei din otel o sa masuram pe diferite directii modul de incarcare si descarcare a temperaturii in corpul matritei.Aceste lucru se evidentiaza in Fig. 12, Fig. 14, si respectiv graficele aferente pentru directiile studiate Fig. 13, Fig. 15, Transmiterea caldurii de la cuib la rama se face violent ceea ce inseaman ca descarcarea sau racirea materialului plastic se va face mult mai rapid,conferandui o mai buna solidificare reperului si implicit o calitate a suprafetei obtinute mai mare.Coeficientul de contractie al cuibului este mai mare fata de matrita din otel rezultand o cavitate de solidificare mult mai usor de executat si fara unghiuri drepte.Se exclude astfel o serie de operatii de eroziune sau de frezare in unghi drept. Problemele care se pot pune este la seria mare si de masa unde nu putem folosi matrite cu cuibul de injectie de aluminiu, deoarece nu va rezista la solicitarile termice constante si de lunga durata deteriorand astfel cuibul.

Fig. 12. Directia 1 de masurare

Fig. 13. Modul de evolutie a temperaturii conform directiei 1 de masurare

Fig. 14. Directia 2 de masurare

Fig. 15. Modul de evolutie a temperaturii conform directiei 2 de masurare

5.Concluzii si indicatii cu privire la injectia de serie mica

Studiind graficele obtinute dupa directiile de masurare se poate ajunge la o serie de afirmatii si concluzii din care reiese faptul ca realizarea matritei bimetalice cu materiale care joaca rol de schimbator de caldura bun este o tehnica de urmarit in realizarea matritelor.

Conform graficului din Fig. 6 se observa ca la matrita din otel (monometalica) dupa directia 1 de masurare temperatura concentrata in materialul matritei care se disipa din cuib prin conductie atinge val max de 40 C pe o suprafata in sectiune realtiv mica Fig. 7 max 200 Adancimea de patrundere a temperaturii din cuib in corpul matritei este mica

La matrita bimetalica cu cuibul din aluminiu transferul de caldura din cuib in rama matritei se face pe o penetrare mai mare in sectiune 350mm conform Fig. 12 la care temperatura descarcata prin conductie de la cuib la rama este de 80C Fig. 13

. Temperatura de 80C obtinanduse in varianta cu matrita din otel doar cand ne-am mai apropiat de cuib conform Fig. 8 care este rezultatul masurarii temperaturii pentru a doua directie Fig. 7

Adancimea de penetrare in cuib a temperaturii difera considerabil la matrita bimetalica fata de cea monometalica.Dupa cum se observa in Fig. 10 saltul de temperatura de la 50-60 grade C in sus catre 200 se face parcurgand o distanta destul de mare din matrita conform directiei de masurare Fig. 9. La cea bimetalica saltul este mai brusc si de intensitate mai mare Fig. 15 conform directiei din Fig. 14 in ceea ce priveste temperatura avand ca punct de plecare acelasi ca si la matrita din otel.

La racirea materialului plastic injectat cu cat transferul termic este mai bun cu atat piesa se solidica mai bine tensiunile din material se descarca si nu mai raman remanante,iar in faza ejectarii piesei se elimina riscul per ciclu ca sa avem regiuni slab solidificate care la ejectie s-ar rupe sau deformate datorita tensiunilor cauzate de o defectuasa racire (transfer termic slab).

In situatiile in care racirea piesei este slaba trasferul termic slab iar timpul de racire mare piesa din material plastic se poate solidifica insa dupa ejectare din matrita poate avea abateri geometrice mari se poate indoii prea mult in o directie sau se poate stramba

In functie de materialul plastic injectat transferul de caldura poate fi modificat.Ca si raspuns la astfel regimuri de injectare materialul metalic folosit ca si otelul inmagazineaza multa energie insa cedarea se face mai slab.Aluminil folosit in constructia de matrite in varianta bimetalica preia si cedeaza caldura direct proportional raportat la materialul plastic injectat,astfel neavand loc efecte nedorite cu materialul plastic injectat

6.Bibliografie

[1] Faur N., Cernescu A., Culea L., Bortun C., Reverse engineering techniques and FEA used in studying the stress and deformation fields for dental cast circumferential clasps, 2nd International Conference on Mechanics of Biomaterials & Tissues, 09-13.12.2007, Hawaii, USA.

[2] Culea L., Bratu C., Stress analysis of the human skull due to the insertion of rapid palatal expander with finite element analysis (FEA), Key Engineering Materials, Vol. 399, 3.

Trans Tech Publications, Switzerland, 2009, pp. 211-218, ISBN 0-87849-351-4.

[3] Rosato,Donald; Rosato, Dominique -Injection moulding handbook, Chapman&Hall, New York,1995

[4] Seres, Ioan Thermoplastics injection, Western Printing, Orde,Injectarea materialelor termoplastice, Imprimeria de Vest, Ordea, 1996]

[5] Li CL. A feature-based approach to injection mould cooling system design. Comput Aided Des 2001;33(14):1073-90.

Li CL. Automatic synthesis of cooling system design for plastic injection mould. In: ASME 2001 Design Engineering Technical Conferences and Computers and Information in Engineering Con-ference. 27th Design Automation Conference. Pittsburgh, Pennsylva-nia, September 9-12; 2001.

Kwon TH, Shen SF, Wang KK. Computer-aided cooling-system design for injection molding. ANTEC'86; 1986. p. 110-5

Opolski SW, Kwon TW. Injection molding cooling system design. ANTEC'87; 1987. p. 264-8.

Copyright © 2024 - Toate drepturile rezervate