| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Analiza functional-constructiva a piesei

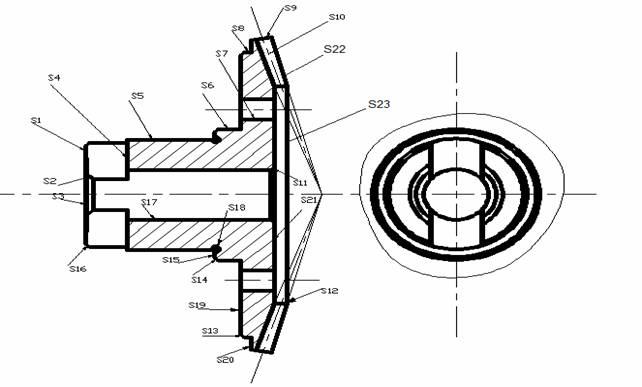

Suprafetele piesei sunt:

simple:

-cilindrice:S5, S6, S7, S8, S12, S17;

-plane frontale:S1, S15, S21, S19, S20;

-conice:S2, S9, S13, S14, S11, S16, S22;

complexe:

-cilindrica+plana:S4 canal dreptunghiular;

-degajare:S18;

-dantura:S10.

Rolul functional al piesei:

Prin tema de proiect s-a cerut proiectarea procesului tehnologic al reperului "roata dintata"

Acest reper poate face parte din ansamblul unei cutii de viteze.

Piesa "roata dintata" are rolul de a primi, realiza si transmite miscarea de rotatie, catre un alt element aflat in miscare de rotatie;o alta functie principala a rotii dintate este acea de a transmite forta si momentul concomitent cu miscarea de rotatie. Cu ajutorul acestei roti dintate se transmite forta si momentul (cuplul) la un arbore, pe care este montata.

Conditii deosebite impuse piesei

Pentru a pune in evidenta aceste conditii se va face o schita a piesei pe care vom numerota suprafetele din componenta acesteia.

Fig. 1. Numerotare suprafete

In cadrul unei piese intalnim atat suprafete libere cat si suprafete functionale.

Suprafetele functionale sunt suprafete de montaj sau de contact ale piesei cu alte organe de masini. Aceste suprafete sunt executate la o calitate superioara fata de celelalte suprafete (numite suprafete libere).

Clasificarea suprafetelor dupa tipul si rolul lor:

Suprafetele cu rol functional sunt: S4, S5, S10, S15, S17.

Acestea au urmatoarele roluri functionale:

-S4 asigura rigidizarea rotii dintate cu arborele pe care este montata

-S5 asiguara montarea pe roata dintata a unor lagare

-S10 asigura transmiterea miscarii de la sau la o roata conjugata

-S15 asigura pozitia corespunzatoare a piesei fata de restul ansamblului

-S17 asigura ghidarea unei piese de tip arbore(suprafata de referinta)

Suprafetele piesei cu rol tehnologic sunt: S2, S9, S11, S12, S13, S14, S16, S18, S22.

-suprafata S2, S13, S14, S16, S11- asigura montare usoara a piesei in ansamblu

-suprafata S9, S12- asigura prelucrarea danturii

-suprafata S18- asigura evacuarea aschiilor la rectificarea suprafetelor vecine ei.

-suprafata S22 asigura posibilitatea realizarii danturarii.

Suprafetele libere ale piesei sunt:S1, S3, S6, S7, S8, S19, S20, S21, S22;

1.2.Caracteristicile geometrice constructive prescrise piesei

Tabel cu suprafetele care intra in componenta piesei

Se analizeaza precizia dimensionala, de forma si de pozitie, precum si rugozitatile suprafetelor piesei. Cotele libere executie mijlocie conf STAS 2300-80

|

SK |

Suprafata/forma |

Dimensiunea |

Treapta de precizie |

Ra [μm] |

Toleranta de forma |

Toleranta de pozitie |

Observatii |

|

S1 |

Plan frontala |

IT12 | |||||

|

S15 |

Plan frontala |

IT6 | |||||

|

S19 |

Plan frontala |

IT12 | |||||

|

S20 |

Plan frontala |

IT12 | |||||

|

S21 |

Plan frontala |

IT12 | |||||

|

S2 |

Conica |

3x45░ |

IT12 |

tesitura |

|||

|

S9 |

Conica |

IT12 |

|

|

|||

|

S11 |

Conica |

1.5x45░ |

IT12 |

tesitura |

|||

|

S13 |

Conica |

1.5x45░ |

IT12 |

tesitura |

|||

|

S14 |

Conica |

1.5x45░ |

IT12 |

tesitura |

|||

|

S16 |

Conica |

1.5x45░ |

IT12 |

tesitura |

|||

|

S3 |

Cilindrica interioara |

IT12 | |||||

|

S7 |

Gaura |

IT12 | |||||

|

S12 |

Cilindrica interioara |

IT12 | |||||

|

S17 |

Cilindrica interioara |

|

IT6 | ||||

|

S4 |

Complex |

IT12 |

Canal dreptunghiular |

||||

|

S5 |

Cil exterioara |

|

IT6 |

| |||

|

S6 |

Cil exterioara |

IT12 | |||||

|

S8 |

Cil exterioara |

IT12 | |||||

|

S10 |

Complexa danturata |

IT8 | |||||

|

S18 |

Complexa, degajare |

h=3,b=2 |

IT12 |

Canal de degajare |

|||

|

S22 |

Conica |

IT12 | |||||

|

S23 |

Plan frontala |

IT12 |

1.3. Caracteristicile mecanice, chimice si tehnologice ale materialului piesei

Materialul din care este executata piesa este: 41MoCr11

Conform STAS 791 - 80 materialul prezinta urmatoarele caracteristici:

Compozitia chimica si structura materialului

|

Tipul otelului |

Marca otelului |

C |

Mn |

Cr |

Mo |

Si |

Smax |

Pmax |

Alte elemente |

|

Cr-Mo |

41MoCr11 |

Cu<0.3 |

Caracteristicile mecanice

|

Marca de otel |

Diam.probei de referinta mm |

Tratamentul termic(calire) |

Limita de curgere Rpo2 N/mm2 |

Rezistenta la rupere Rm, N/mm2 |

Alungirea As% min |

Energia de rupere J min |

Duritatea Brinell in stare recoapta HB max |

|

41MoCr11 |

CR |

1.4.Tehnologicitatea constructiei piesei

Tehnologicitatea este proprietatea unei piese de a putea fi prelucrata in conditiile tehnice impuse prin desenul de executie, cu un consum minim de material, manopera, energie si scule, implicit la un pret de cost minim

In vederea aprecierii tehnologicitatii, inainte de a incepe proiectarea unui proces tehnologic, este necesara o analiza minutioasa a desenului de executie, urmarindu-se sificienta vederilor si a sectiunilor, pentru definirea completa a piesei.

Prescriptia generala pentru Ra=3.2, pentru celelalte suprafete ale caror rugozitate nu este specificata, impune o prelucrare simpla (strunjire, finisare).

Calitateta celorlalte suprafete impune operatii de prelucrare pretentioase de exemplu rectificarea.

Baza de referinta P poate fi obtinuta prin prelucrari de strunjire interioara si rectificare.

La trecerea dintre diametrul suprafetei S5 si frontalul suprafetei S15 sunt prevazute degajari pentru protectia muchiei pietrei de rectificat si pentru evacuarea aschiilor rezultate.

Conditii de tehnologicitate impuse de materialul piesei (prelucrabilitatea acestuia) si de masa piesei

Aceste oteluri au un continut controlat de sulf. Otelurile aliate se livreaza sub forma de produse laminate sau forjate cu grosimi sub 250 mm. Se folosecs numai in stare tratata termichimic sau termic. Proprietatile deosebite ale acestor oteluri sunt asiguarte de elementele de aliere.

Astfel Manganul creste calibilitatea si rezistenta la uzare, dar imprima otelurilor grosolane, insuficient diminuate de prin adaosuri de siliciu sau vanadiu.

Otelurile cu mangan si siliciu sunt mai rezistente la uzare, dar mai greu prelucrabile si au tendinta de decarburare superficiala.

Cromul creste calibilitatea si plasticitatea, Molibdenul mareste foarte mult calibilitatea si caracteristicile mecanice.

Acest material, des utilizat in constructia de masini este usor prelucrabil, nu pune probleme tehnologice, poate fi forjat inainte de prelucrare, reducand astfel adaosurile de prelucrare si imbunatatind, fibrajul piesei, deci rezistenta la rupere.

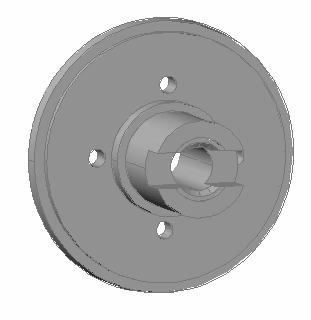

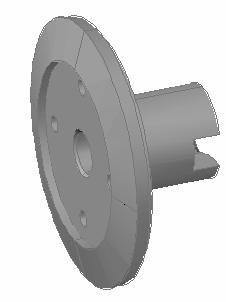

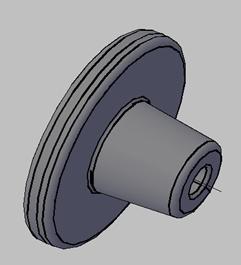

Masa piesei

S-a folosit pentru calculul masei piesei softul AUTOCAD ,desenandu-se piesa in 3D si calculand cu ajutorul comenzilor acestui soft volumul piesei. Astfel s-a obtinut rezultatul:

Volume: 357288mm3

Cu acest volum calculat in AUTOCAD se va calcula masa piesei tinand cont de densitatea materialului, otel, care este de 7.8kg/dm3. Se obtine masa:

7.8kg/dm3*357288mm3*10-6=2.8kg

Conditii de tehnologicitate impuse de unificarea constructiva a elementelor geometrice

Gradul de unificare

Pentru fiecare element constructiv avem:

Fie eu numarul elementelor cu dimensiuni diferite

iar eteste numarul total al elementelor

|

Tipul elem constructiv |

Codul

suprafetelor |

Codul

suprafetelor cu dimensiuni diferite |

Gradul de

unificare constructiva |

|

Supraf cil exterioare | |||

|

Supraf cil interioare | |||

|

Gauri netede | |||

|

Canale dreptunghiulare | |||

|

Tesituri | |||

|

Plane frontale |

Asadar gradul mediu de unificare pentru cele 6 elemente constructive este:

![]() =(1+1+1+1+0.4+1)/6=0.84à

=(1+1+1+1+0.4+1)/6=0.84à

Precizia si calitatea piesei sunt bine corelate, desenul de executie cuprinzand toate datele necesare privind toleranta si rugozitatea suprafetei. Astfel:

Pentru suprafete libere se prescriu tolerante mai mari, cel mult egale cu cele corespunzatoare preciziei economice (conform STAS 2300-88);

Pentru suprafete care determina parametrii de functionare ai piesei , tolerantele si rugozitatile se prescriu tinand cont de conditiile restrictive de functionare

|

Tip suprafata |

Nr. (cod) suprafata |

Procedee de prelucrare aplicabile tipului de suprafata |

Observatii privind respectarea conditiilor de tehnologicitate |

|

Cilindrica exterioara |

S5 |

Strunjire, rectificare |

Posibil de realizat |

|

Cilindrica exterioara |

S6, S8 |

Strunjire |

Posibil de realizat |

|

Cilindrica interioara |

S12, S3 |

Strunjire |

Posibil de realizat |

|

Cilindrica interioara |

S17 |

Strunjire, Rectificare |

Posibil de realizat |

|

Gauri netede |

S7 |

Burghiere |

Posibil de realizat |

|

Canale dreptunghiulare |

S4 |

Frezare |

Posibil de realizat |

|

Conice, Tesituri |

S2, S9, S11, S13, S14, S16, S22 |

Strunjire |

Posibil de realizat |

|

Plane frontale |

S1, S15, S19, S20, S21 |

Strunjire |

Posibil de realizat |

|

Complexa, dantura |

S10 |

Danturare prin frezare |

Posibil de realizat |

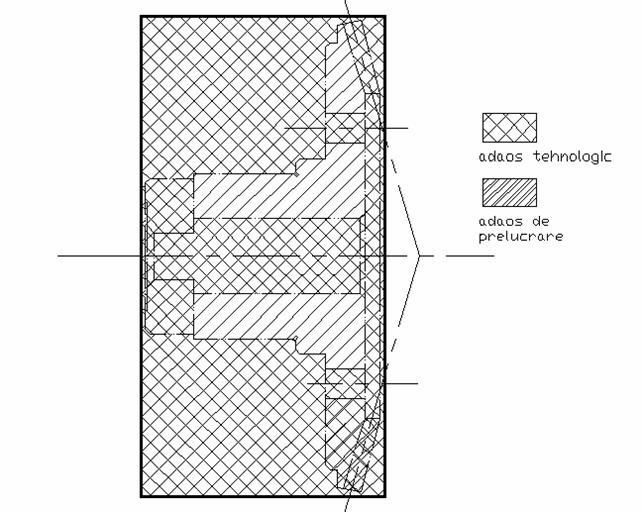

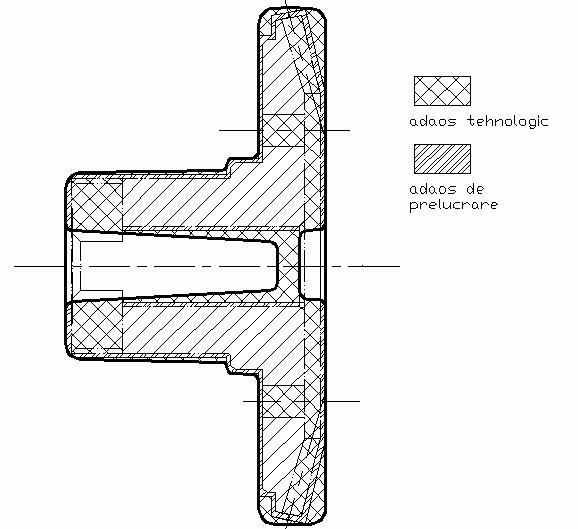

2 Proiectarea semifabricatului

2.1 Stabilirea metodelor si procedeelor de obtinere a semifabricatului

Principii de baza:

Semifabricatul este determinat de forma si dimensiunile piesei, depinde de destinatia

piesei, materialul si conditiile de functionare, volumul productiei si existanta utilajului pentru producerea semifabricatului;

Semifabricatul economic trebuie sa fie cat mai aproape de forma si dimensiunile piesei

de prelucrat, iar rugozitatea suprafetei trebuie sa fie la o treapta imediat superioara;

Se va utiliza un semifabricat cu grad mai mic de apropiere fata de piesa finita

Se are deci in vedere un consum cat mai mic de material.

Analiza desenului de executie al piesei sugereaza posibilitatea utilizarii a doua tipuri de

semifabricate:

-

semifabricat pentru otel rotund laminat ø 160 cu abaterile ![]() (STAS 2300-88),din

calcul, respectand valoarea adaosului total de prelucrare se obtine

160.705mm.insa se adopta din STAS bara cu diametrul de 160mm,adaosul total de

prelucrare scazand de la 1,75mm pe o parte, la 1.397mm pe o parte.

(STAS 2300-88),din

calcul, respectand valoarea adaosului total de prelucrare se obtine

160.705mm.insa se adopta din STAS bara cu diametrul de 160mm,adaosul total de

prelucrare scazand de la 1,75mm pe o parte, la 1.397mm pe o parte.

- semifabricat matritat pe masini de forjat orizontal

Laminarea procedeul de prelucrare prin deformare plastica - la cald sau la rece - realizat prin trecerea fortata a materialului prin intervalul dintre doi cilindri care se rotesc in sensuri contrare.

Aceasta metoda prezinta avantajul obtinerii unui semifabricat simplu, usor de realizat, dar care necesita multiple etape de prelucrare prin aschiere pentru indepartarea adaosurilor mari pe care le prezinta.

In figura 1 este prezentat semifabricatul laminat.

Fig. 1

Matritarea pe masini de forjat orizontal.

Masinile de forjat orizontale se bazeaza pe mecanisme de tip biela-manivela la care berbecul (patina) ce poarta scula de lucru executa miscare de du-te-vino in directie orizontala.

In figura 2 avem semifabricatul matritat.

Fig. 2

Aceasta operatie, cea mai raspandita si caracteristica pentru masinile de forjat orizontal se numeste refulare.

De multe ori o refulare nu poate fi realizata dintr-o singura etapa si de aceea, atunci cand este cazul, se folosesc mai multe etape.

Pe masinile de forjat orizontal se executa si alte operatii in afara de refulare, cum sunt: perforare nepatrunsa, strapunsa, gaurire, extrudare, indoire si altele. Masinile de forjat orizontal sunt caracterizate si prin forta maxima prezenta la sfarsitul cursei de lucru

Matritarea pe m.f.o prezinta o serie de avantaje:

a) Pentru faptul ca exista doua suprafete de separatie a matritelor (de separatie intre matrita mobila si cea fixa sau de separatie intre blocul matritelor si blocul poansoanelor) pe m.f.o. se pot obtine piese cu brate foarte lungi, cu orificii patrunse, cu doua sau mai multe ingrosari, cu inclinari minime sau in unele cazuri fara inclinari.

b) In cazul cand piesa este matritata pe ciocan sau pe presa adaosurile tehnologice pebtru piesa sunt mai mari decat in cazul matritarii pe m.f.o., atat datorita inclinarilor de matritare, cat si a adaosurilor de prelucrare.

c) Bavurile la piesele obtinute pe m.f.o. sunt mai mici, iar in unele cazuri lipsesc complet. Aceasta antreneaza dupa sine economie considerabila de metal.

d) Separarea pieselor se poate face direct prin matritare.

e) Avand in vedere ca deformarea pieselor pe m.f.o. se gace cu viteza mai mica, tehnologia matritarii pe aceste masini asigura obtinerea de piese cu structuri favorabile in ceeea ce priveste directia fibrelor fata de eforturile ce actioneaza asupra piesei in timpul lucrului.

f) Matritele cu parti demontabile pot fi flolosite in mod mai rational la m.f.o. decat la ciocane si prese.

g) Datorita faptului ca la m.f.o. matritarea decurge mai lin exista posibilitatea automatizarii procesului de matritare, respectiv conditii mai usoare de lucru. Pe langa avantajele mentionate, matritarea la m.f.o. prezinta si unele dezavantaje in comparatie cu matritarea pe ciocan:

-Pozitia semifabricatului de matritat la m.f.o. se fixeaza cu ajutorul opritoarelor. Lungumea acestuia este in asa fel stabilita ca sa asigure volumul de material necesar pentruobtinerea piesei; in timpul lucrului insa opritorul se poate deplasa, ceea ce determina mari neajunsuri tehnologice si consum mai mare de metal. -Intrucat in timpul lucrului la m.f.o. nu au loc lovituri bruste si repetate, exista posibilitatea presarii tunderului in piesa.

-Existenta capetelor ramase la semifabricat dupa matritare pe m.f.o. duce la cresterea consumului de metal.

Totusi prin luarea unor masuri organizatorice aceste neajunsuri pot fi inlaturate.

A doua varianta prezinta multiple avantaje, printre care: pastrarea unui fibraj continuu dupa aschiere, adaosuri de prelucrare mici datorita formei semifabricatului foarte apropiate de forma finala a piesei si calitate superioara a geometriei suprafetelor.

2.2.Adoptarea adaosurilor totale de prelucrare

Tabel 2.1 Marimile adaosurilor totale de prelucrare

|

Suprafata Sk |

Dimensiunea suprafetei piesei |

Adaos total de prelucrare |

Dimensiunea suprafetei semifbricatului |

|

S9 |

|

||

|

S6 |

|

||

|

S5 |

|

|

|

|

S15 |

|

||

|

S2 |

|

||

|

S17 |

|

|

|

|

S19 |

|

|

Tabel 2.2 Marimile inclinatiilor si razelor de racordare

|

Raza de racordare exterior |

5mm |

|

Raza de racordare interior |

2.5mm |

|

Inclinatii tehnologice exterior |

1º |

|

Inclinatii tehnologice interior |

La suprafetele la care urmeaza si o prelucrare de finisare, se adauga la adaosul de prelucrare 0.25mm pe latura.

2.3 Adoptarea procedeului economic de realizare a semifabricatului

Compararea variantelor de semifabricat se va face pe baza unor criterii tehnico-economice. Criteriile pe baza caruia se alege semifabricatul optim sunt:

- gradul de apropiere a semifabricatului de piesa;

- precizia semifabricatului;

- costul semifabricatului.

Tabel 2.3

|

Criteriul |

Ponderea criteriului |

Tip semifabricat |

Note pe tip semifabricat |

Punctaj pe tip semifabricat |

||

|

Gradul de apropiere semifabricatului de piesa |

LAMINAT | |||||

|

MATRITAT |

||||||

|

Precizia semifabricatului |

LAMINAT | |||||

|

MATRITAT |

||||||

|

Costul semifabricatului |

LAMINAT | |||||

|

MATRITAT |

||||||

|

TOTAL PUNCTAJ PE SEMIFABRICAT | ||||||

1.Gradul de apropiere a semifabricatului de piesa se apreciaza pe baza volumului relativ de material indepartat, determinat cu ajutorul relatiei urmatoare:

![]()

Volumele celor doua variante de semifabricat au fost calculate cu ajutorul softului AUTOCAD, obtinandu-se urmatoarele valori:

Volum SF laminat=1643225mm3;

Volum SF matritat=590791mm3.

Astfel, se obtine pt fiecare tip de semifabricat:

![]()

![]()

2.Precizia semifabricatului se apreciaza in raport cu suprafata de precizie cea mai mare a piesei. Ambele semifabricate au precizia corespunzatoare treptei de precizie IT 13. Suprafata cu precizia cea mai mare a piesei este executata in treapta de precizie IT 6. Pentru acest criteriu ambele vor primi acelasi punctaj.

3.Costurile semifabricatului. Acest criteriu se refera la costurile legate de costurile preocedeului de obtinere a semifabricatului. Un semifabricat laminat la cald va primi un punctaj mai mare decat unul matritat, acesta din urma implicand costuri cuplimentare datorita complexitatii sculelor si utilajelor folosite.

Notele si punctajele obtinute se gasesc in tabelul 2.3.

Voi alege ca semifabricat optim, semifabricatul matritat in masina de forjat orizontala,deoarece acesta indeplineste proprietatii mecanice superioare celui laminat.

2.4 Stabilirea tratamentelor termice primare necesare

Materialul propus pentru executia reperului este otelul aliat 41MoCr 11. acest otel este destinat executiei pieselor tratate termic cu adancime de calire garantata conform curbei de calibilitate a marcii.

Caracteristicile mecanice si compozitia chimica ale acestui otel relementate prin STAS 791-80.

Otelurile cu 0,3¸0,6 % C au aschiabilitatea buna, continuturi mai ridicate de S (> 0.3 %) si de P ( <0.2%) in oteluri maresc mult aschiabilitatea.

Calibilitatea: proprietatea materialeleor de a se cali; calibilitatea creste o data cu cresterea continutului de C si de elemente de aliere ( Mn, Mo, Cr)

Tratamentul de imbunatatire se poate aplica marcii 41 MoCr 11.

Tratamente termice

|

Marca de otel |

Calire I |

Calire II |

Revenire |

Temp. de austenitizare la incercarea de calire frontala |

||||

|

41 MoCr 11 |

Temperatura ░C |

Mediul de racire |

Temperatura ░C |

Mediul de racire |

Temperatura ░C |

Mediul de racire | ||

|

a |

a;u |

|||||||

|

u | ||||||||

a- apa; u- ulei

Culorile de marcare ale otelului 41MoCr11 sunt: albastru-roz-verde

Indicatii pentru deformare plastica la cald

forjare libera si laminare: 1180800 ░C

forjare in matrita 1150900 ░C

Indicatii privind tratamentele termice si termochimice. Conditiile pentru aceste tipuri de tratamente sunt prezenate in tabelul urmator:

|

Marca otelului |

Recoacere de inmuiere |

Normalizare |

Calire I |

Revenire |

||||

|

41 MoCr 11 |

Temp. ░C |

Mediul de racire |

Temp. ░C |

Mediul de racire |

Temp. ░C |

Mediul de racire |

Temp. ░C |

Mediul de racire |

|

c |

aer |

a;u |

a;u |

|||||

Cap 3 Proiectarea variantelor preliminare de proces tehnologic

3.1 Stabilirea metodelor si procedeelor de prelucrare a suprafetelor semifabricatului

|

Sk |

Forma/caracteristici geometrice prescrise |

Varianta de succesiune |

Nr etape de prel. |

Succesiunea prelucrarii(i) |

||

|

Etapa 1 |

Etapa 2 |

Etapa 3 |

||||

|

S1 |

Plan frontala, 78, T10, IT=200,Ra=6.3 |

Str. Degrosare, T12, IT=200, Ra=6.3 | ||||

|

S15 |

Plan frontala, 50, T6, IT=16, Ra=0.8 |

Str degrosare, T12, IT=250, Ra=6.3 |

Str semifinisare, T9, IT=100, Ra=3.2 |

Rectificare T6, IT=16, Ra=0.8 |

||

|

S19 |

Plan frontala, 18, T12, IT=400, Ra=6.3 |

Str degrosare, T12, IT=400, Ra=6.3 | ||||

|

S20 |

Plan frontala, 4, T12, IT=200, Ra=6.3 |

Str degrosare, T12, IT=200, Ra=6.3 | ||||

|

S21 |

Plan frontala, 5, T12, IT=200, Ra=6.3 |

Str degrosare, T12, IT=200, Ra=6.3 | ||||

|

S23 |

Plan frontala, 78, T12, IT=200, Ra=6.3 |

Str degrosare, T12, IT=200, Ra=6.3 | ||||

|

S2 |

Conica tesitura, 1,5x45, T12, Ra=6.3 |

Str degrosare, T12, Ra=6.3 | ||||

|

S9 |

Conica Φ157.04-Φ154-8, T12, IT=250, Ra=6.3 |

Str. Degr. T12, IT=250, Ra=6.3 | ||||

|

S11 |

Conica tesitura, 1,5x45, T12, Ra=6.3 |

Str degrosare, T12, Ra=6.3 | ||||

|

S13 |

Conica tesitura, 1,5x45, T12, Ra=6.3 |

Str degrosare, T12, Ra=6.3 | ||||

|

S14 |

Conica tesitura, 1,5x45, T12, Ra=6.3 |

Str degrosare, T12, Ra=6.3 | ||||

|

S16 |

Conica tesitura, 1,5x45, T12, Ra=6.3 |

Str degrosare, T12, Ra=6.3 | ||||

|

S22 |

Conica, 76 21', Φ108-Φ157.04, T12, Ra=6.3 |

Str degrosare, T12, Ra=6.3 | ||||

|

S3 |

Cilindrica interioara, Φ36, 0.5, T12, IT=250, Ra=6.3μm |

Str. Degr. T12, IT=250, Ra=6.3 | ||||

|

S7 |

Gaura neteda, Φ10,IT=150,T12, Ra=6.3 |

Burghiere, T12, IT=150, Ra=6.3 | ||||

|

S12 |

Cilindrica interioara, Φ108, T12,IT=350, Ra=6.3μm |

Str degrosare, T12, IT=350, Ra=6.3 | ||||

|

S17 |

Cilindrica interioara, Φ25, T6, IT=21μm, Ra=0.8μm |

Str. Degr. T12, IT=210, Ra=6.3 |

Str. semifinisare, T9, IT=84, Ra=3.2 |

Rectificare T6, IT=21, Ra=0.8 |

||

|

S4 |

Canal, complexa, 20x16,IT=400, T12, Ra=6.3 |

Frezare degr T12, IT=400, Ra=6.3 | ||||

|

S5 |

Cilindrica exterioara, Φ55,Ra=0.8,T6, IT=23 |

Str. Degr. T12, IT=300, Ra=6.3 |

Str. Semifinisare, T9, IT=120, Ra=3.2 |

Rectificare degr. T6, IT=23, Ra=0.8 |

||

|

S6 |

Cilindrica exterioara, Φ65,Ra=6.3,T12, IT=300 |

Str. Degr. T12, IT=300, Ra=6.3 | ||||

|

S8 |

Cilindrica exterioara, Φ142,Ra=6.3, T12, IT=400 |

Str. Degr. T12, IT=400, Ra=6.3 | ||||

|

S10 |

Complexa danturata,Φ156, T8, Ra=1.6 |

Frezare degr. T12, Ra=6.3 |

Frezare finisare, T8, Ra=1.6 | |||

Stabilirea succesiunii de prelucrare a suprafetelor piesei

- respectarea regulilor generale de proiectare a unui proces tehnologic de prelucrare mecanica

- respectarea ordinii de prelucrare a suprafetelor impusa de restrictiile (conditionarile) specifice.

Urnarind desenul de executie putem afirma ca reperul ź ROATA DINTATA ╗ este o piesa de revolutie, scurta cu alezaj.

Principiile, legile, regulile care determina continutul si succesiunea optima ale operatiilor ale unui process tehnologic, sunt urmatoarele:

Suprapunerea bazelor tehnologice cu bazele de cotare functionale

2)Minimizarea numarului operatiilor

3)Minimizarea schemelor de orientare si fixare a semifabricatului

4)Rationalitatea primei operatii

5)Concentrarea prelucrarilor

6)Diferentierea prelucrarilor

7)Stabilirea judicioasa a operatiilor finale

8)Prevederea corecta a operatiilor de tratament termic

9)Stabilirea rationala a operatiilor de control tehnic

10)Minimizarea curselor active si de gol a sculelor

11)Unificarea constructiei SDV-urilor

12)Prelucrarea suplimentara a suprafetelor tehnologice permanente

13)Uniformizarea timpilor de realizare a operatiilor

Tipuri de restrictii (conditionari) ce impun succesiunea operatiilor/fazelor unui proces tehnologic:

a) legaturile dimensionale intre suprafete

Functie de cotele functionale (dimensionale, de forma, de pozitie) de pe desenul de executie al piesei, se stabilesc suprafetele care trebuie sa fie, obligatoriu, realizate inaintea altor suprafete, sau suprafetele ce trebuie realizate in aceeasi operatie (aceeasi orientare si fixare).

Reguli:

- daca intre doua suprafete este impusa o toleranta de pozitie relativa stransa, cele doua suprafete trebuie executate in aceeasi operatie;

- daca intre doua suprafete exista o conditie de pozitie relativa, mai intai se prelucreaza suprafata baza de referinta;

- intre doua suprafete, se prelucreaza mai intai cea care are precizia dimensionala mai ridicata.

b) asocierile geometrice si/sau tehnologice intre suprafete

-sunt asociate geometric mai multe suprafete realizate cu aceeasi scula aschietoare.

-sunt asociate tehnologic suprafete de acelasi tip, repartizate regulat ce pot fi realizate cu aceeasi scula aschietoare, in aceeasi operatie/faza.

-sunt asociate tehnologic suprafetele ce trebuie realizate din aceeasi orientare si fixare a semifabricatului (datorita legaturilor dimensionale impuse)

c) succesiunea etapelor de prelucrare

-alegerea numarului de etape de prelucrare depinde de precizia dimensionala si de rugozitatea impusa suprafetei de prelucrat.

Regula Daca o suprafata necesita mai multe etape de prelucrare, succesiunea acestora trebuie sa fie: degro are, semifinisare, finisare, superfinisare

d) utilizarea sculei aschietoare

-in legatura cu scula aschietoare utilizata pentru prelucrare, doua aspecte importante trebuie luate in considerare: uzura si deformatiile provocate in sistemul tehnologic. De exemplu, limitarea uzurii, prin protejarea taisului sculei de strunjit interior, se realizeaza prin prelucrarea suprafetei frontale, inainte de strunjirea interioara. De asemenea, se impune prelucrarea anterioara a suprafetelor ce asigura iesirea sculelor din aschiere.

-deformatiile in sistemul tehnologic sunt provocate de vibratiile introduse de lungimile mari in consola ale sculelor, de razele la varf mari si necorelate cu valoarea avansului, de aschierea discontinua sau cu socuri.

e) aparitia deformatiilor dupa prelucrare

-restrictiile privind aparitia deformatiilor in sistemul tehnologic de prelucrare impun realizarea etapelor de degrosare, cu adaos mare de prelucrare, la inceputul procesului tehnologic, datorita valorilor mari ale fortelor de aschiere necesare, care introduc vibratii si tind sa modifice pozitionarea semifabricatului. Functie de valoarea adaosului, pot fi prevazute mai multe operatii/faze de degrosare.

f) locul operatiei de tratament termic

-necesitatea unei operatii de tratament termic aplicat semifabricatului impune o ordine anumita operatiilor de prelucrare mecanica, functie de tipul tratamentului termic (in volum sau de suprafata), de materialul semifabricatului si de materialul partii active a sculei.

|

Desenul de executie al piesei |

Conditia impusa |

Ordinea prelucrarilor |

|

Restrictii geometrice si dimensionale |

||

|

|

I.Coaxialitate a suprafatei cilindrice exterioare de diametru Ф55 fata de baza A . 1.Prelucrare baza de referinta A. 2.Prelucrare suprafata S5. Orientarea se realizeaza pe suprafata cilindrica exterioara de diametru neprelucrata. |

|

Astfel, pentru piesa roata dintata, se va prelucra mai intai suprafata cilindrica interioara, S17, tinand cont de faptul ca aceasta este baza de referinta pentru abateri de pozitie ale altor suprafete.

In aceeasi operatie, se va prelucra si suprafata cilindrica exterioara, S5, deoarce aceasta prezinta o toleranta de pozitie, de coaxialitate foarte stransa fata de S17.

Varianta 1

|

Nr. Operatie Denumirea Schita operatiei |

Masina-unealta, scula, dispozitiv, verificator |

|

Operatia 5 Matritare

|

Masina unealta: Masina de forjat orizontal Scule: matrite Verificator: prntru diametre si pentru lungimi subler 0-150mm, STAS 373/1-87, cu valoarea diviziunii vernierului de 0.1mm. Frecventa de masurare 1/10 piese. |

|

Operatia 10 Strunjire de degrosare si finisare dintr-o parte

C1(T01): S1(D), S5(D), S16(D), S15(D), S14(D), S6(D), S19(D),S13(D), S8(D), S20(D), -degrosare exterior C2(T02): S3(D), S2(D), S17(D)-degrosare interior; C3(T03): S5(F), S16(F)-finisare exterior C4(T04): S17(F)-finisare interior; C5(T05): S18(D)-canal circular |

Strung cu comanda numerica SCN Scule: cutite cu placute schimbabile din carburi metalice: T01-cutit de degrosat exterior T02-cutit de degrosat interior T03- cutit de finisat ext. T04-cutit de finisat interior T05-cutit pentru degajare exterioara, degrosare Dispozitive: -universal cu trei bacuri -reazem pentru suprafete plane Verificator: pentru diametre calibre potcoava Pentru lungimi sublerul Frecventa de masurare 1/10 piese |

|

Operatia 20 Srunjire de degrosare si finisare din cealalta parte

C1(T01): S23(D), S22(D) C2(T02): S11(D), S12(D) ,S21(D) C5(T05): S9(D) |

Strung cu comanda numerica SCN Scule: cutite cu placute schimbabile din carburi metalice: T01-cutit de degrosat exterior T02-cutit de degrosat interior T06-cutit de degrosat exterior Dispozitive: -dorn autocentrant lung Verificator: pentru diametre calibre potcoava Pentru lungimi sublerul Frecventa de masurare 1/10 piese |

|

Operatia 30 Gaurire

|

Masina de gaurit G45 Scule: Burghiu elicoidal Φ10, cu coada cilindrica Dispozitiv: dispozitiv de gaurit indexabil Verificator:calibru tampon T-NT Φ10 Frecventa de masurare 1/10 piese |

|

Operatia 40 Frezare canal dreptunghiular

|

Masina de frezat universala FU42 Scula: freza disc cu trei taisuri. Dispozitiv: de frezat Verificator: pentru adancime canal calibru tampon Frecventa masurare 1/10 piese |

|

Operatia 50 Danturare

|

Masina de frezat Scula:freze disc Dispozitiv:dorn autocentrant lung Dispozitiv divizor Verificator: micrometru pentru masurarea cotei peste N dinti Frecventa de masurare 1/10 piese |

|

Operatia 55 Control tehnic intermediar |

Masa de control Se verifica cotele suprafetelor functionale: S4, S5, S10, S15, S17 |

|

Operatia 60 Tratament termic Calire-revenire 40-45 HRC |

Instalatie pentru tratament termic |

|

Operatia 70 Rectificare interioara

|

Masina de rectificat interior Scula: corp abraziv cilindric plan Dispozitiv: -universal cu trei bacuri -reazem pentru suprefete plane Verificator: -Micrometru de interior cu diviziunea vernierului de 0.002 mm -rugozimetru Frecventa de masurare 1/10 piese |

|

Operatia 80 Rectificare exterioara

|

Masina de rectificat interior si exterior Scula: disc profilat Dispozitiv: -autocentrant lung -reazem pentru suprafete plane Verificator: -Micrometru de exterior cu diviziunea vernierului de 0.002 mm -rugozimetru Frecventa de masurare 1/10 piese |

|

Operatia 90 Control tehnic final

|

Masa de control Se verifica toate cotele piesei |

Varianta 2

|

Nr. Operatie Denumirea Schita operatiei |

Masina-unealta, scula, dispozitiv, verificator |

|

Operatia 5 Matritare idem 1 |

Idem 1 |

|

Operatia 10 Strunjire de degrosare si finisare dintr-o parte Idem1 |

Idem 1 |

|

Operatia 20 Srunjire de degrosare si finisare din cealalta parte Idem 1 |

Idem 1 |

|

Operatia 30 Gaurire

|

Masina de gaurit cu cap multiax Scule: Burghiu elicoidal Φ10, cu coada cilindrica Dispozitiv: dispozitiv de gaurit cu cap multiax Verificator:calibru tampon T-NT Φ10 Frecventa de masurare 1/10 piese |

|

Operatia 40 Frezare canal dreptunghiular

|

Masina de frezat universala FU42 Scula:freza cilindro-frontala Dispozitiv: de frezat Verificator: pentru adancime canal calibru tampon Frecventa masurare 1/10 piese |

|

Operatia 50 Danturare Idem1 |

Idem1 |

|

Operatia 55 Control tehnic intermediar |

Masa de control Se verifica cotele suprafetelor functionale: S4, S5, S10, S15, S17 |

|

Operatia 60 Tratament termic |

Instalatie pentru tratament termic |

|

Operatia 70 Rectificare interioara Idem 1 |

Idem 1 |

|

Operatia 80 Rectificare exterioara Idem 1 |

Idem 1 |

|

Operatia 90 Control tehnic final Idem 1 |

Idem 1 |

4. PROIECTAREA PRIMEI VARIANTE DE PROCES TEHNOLOGIC

4.1 Determinarea adaosurilor de prelucrare si calculul dimensiunilor intermediare

Marimea adaosurilor de prelucrare trebuie stabilita astfel incat in conditii concrete ale fabricatiei considerate sa se asigure realizarea pieselor in tolerantele prescrise si la un pret de prelucrare convenabil.

Daca adaosurile de prelucrare sunt prea mari se mareste greutatea semifabricatelor si consumul de material, sunt necesare operatii sau faze suplimentare de prelucrare prin aschiere, se mareste consumul de scule aschietoare si uzura utilajelor, creste consumul de energie electrica si alte cheltuieli ceea ce duce in final la scumpirea fabricatiei in mod nejustificat.

Adaosuri de prelucrare prea mici pot duce la rebutarea piesei prin imposibilitatea eliminarii stratului ecruisat, a unor erori de forma si pozitie a suprafetelor rezultate in operatiile anterioare, dar si datorita faptului ca taisul sculei nu poate intra in material, provocand tasari si ciupituri ale acestuia.

pentru stabilirea marimii adaosurilor de prelucrare intermediare se recomanda sa se procedeze astfel :

o cand sunt 2 etape de prelucrare se adopta :

Af = (0,2 . 0,25) At si

Ad = (0,8 . 0,75) At

o cand sunt 3 etape de prelucrare (ultima fiind rectificare) :

Af este cel specific procedeului de rectificare (ales din tabel normativ / pe baza recomandarilor producatorului sculei),

Af/2 = (0,2 . 0,25) (At - Af) si

Ad = (0,8 . 0,75) (At - Af)

|

Etape de prelucrare a suprafetei S5 |

Adaos total / intermediar [mm] |

Dimensiunea nominala Dknom [mm] |

Dimensiunea prescrisa [mm] |

||

|

Denumirea etapei |

T [mm] |

Ai /As [mm] |

|||

|

Matritare (semifabricare) |

|

|

|||

|

Strunjire degrosare |

|

|

|||

|

Strunjire de finisare |

|

|

|||

|

Rectificare |

|

|

|||

Se adopta urmatoarele adaosuri de prelucrare:

Pentru operatia de rectificare- 0.01mm Pentru faza de finisare- 0.5mm

Pentru faza de degrosare- 12.3mm

Astfel pentru fiecare operatie se obtin uramtoarele dimensiuni intermediare.

Calculul dimensiunilor intermediare se incepe de la dimensiunea finala a piesei, adaugand la aceasta adaosurile de prelucrare adoptate pentru fiecare operatie.astfel se obtine pentru suprafete cilindrice exterioare:

di-1 nom = di nom + 2Api nom

èDknom4=Φ55mm

Dknom3=Φ55.1mm

Dknom2=Φ55.6mm

Dknom1=Φ68mm, chiar cel obtinut la matritare.

|

Etape de prelucrare a suprafetei S15 |

Adaos total / intermediar [mm] |

Dimensiunea nominala Dknom [mm] |

Dimensiunea prescrisa [mm] |

||

|

Denumirea etapei |

T [mm] |

Ai /As [mm] |

|||

|

Matritare (semifabricare) |

|

|

|||

|

Strunjire degrosare |

|

|

|||

|

Strunjire de finisare |

|

|

|||

|

Rectificare |

|

|

|||

|

Etape de prelucrare a suprafetei S1 |

Adaos total / intermediar [mm] |

Dimensiunea nominala Dknom [mm] |

Dimensiunea prescrisa [mm] |

||

|

Denumirea etapei |

T [mm] |

Ai /As [mm] |

|||

|

Matritare (semifabricare) |

|

||||

|

Strunjire degrosare |

|

||||

|

Etape de prelucrare a suprafetei S17 |

Adaos total / intermediar [mm] |

Dimensiunea nominala Dknom [mm] |

Dimensiunea prescrisa [mm] |

||

|

Denumirea etapei |

T [mm] |

Ai /As [mm] |

|||

|

Matritare (semifabricare) |

|

|

|||

|

Strunjire degrosare |

|

|

|||

|

Strunjire de finisare |

|

|

|||

|

Rectificare |

|

|

|||

|

Etape de prelucrare a suprafetei S6 |

Adaos total / intermediar [mm] |

Dimensiunea nominala Dknom [mm] |

Dimensiunea prescrisa [mm] |

||

|

Denumirea etapei |

T [mm] |

Ai /As [mm] |

|||

|

Matritare (semifabricare) |

|

|

|||

|

Strunjire degrosare |

|

|

|||

|

Etape de prelucrare a suprafetei S23 |

Adaos total / intermediar [mm] |

Dimensiunea nominala Dknom [mm] |

Dimensiunea prescrisa [mm] |

||

|

Denumirea etapei |

T [mm] |

Ai /As [mm] |

|||

|

Matritare (semifabricare) |

|

||||

|

Strunjire degrosare |

|

||||

|

Etape de prelucrare a suprafetei S19 |

Adaos total / intermediar [mm] |

Dimensiunea nominala Dknom [mm] |

Dimensiunea prescrisa [mm] |

||

|

Denumirea etapei |

T [mm] |

Ai /As [mm] |

|||

|

Matritare (semifabricare) |

|

||||

|

Strunjire degrosare |

|

||||

|

Etape de prelucrare a suprafetei S8 |

Adaos total / intermediar [mm] |

Dimensiunea nominala Dknom [mm] |

Dimensiunea prescrisa [mm] |

||

|

Denumirea etapei |

T [mm] |

Ai /As [mm] |

|||

|

Matritare (semifabricare) |

|

|

|||

|

Strunjire degrosare |

|

|

|||

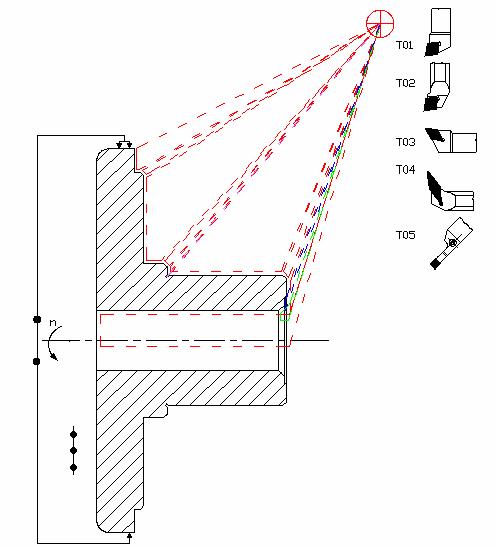

4.2 Proiectarea operatiilor procesului tehnologic

OPERATIA 15 STRUNJIRE DE DEGROSARE SI FINISARE DINTR-O PARTE

4.2.1 Intocmirea shitei operatiei

4.2.2 Precizarea fazelor operatiei si a modului de lucru

A. Orientare si fixare piesa

B. Indexare turela

Strunjire de degorsare exterioara si tesire(strunjire frontala la 78,tesire la 1.5x45º, strunjire cilindrica la Ø57.8, strunjire frontala la 50.6,tesire la 1.5x45º, strunjire cilindrica la Ø65, strunjire frontala la 18, tesire la 1.5x45º, strunjire cilindrica la Φ142, strunjire frontala la 4)

C. Indexare turela

2. Strunjire de

degrosare interioara (strunjire cilindrica interioara la![]() 24.3, tesire la 3x45º, strunjire cilindrica la

24.3, tesire la 3x45º, strunjire cilindrica la![]() 36x0.5)

36x0.5)

D. Indexare turela

3. Strunjire de finisare exterioara(stunjire cilindrica la Φ55.2 si strunjire frontala la 50.2)

E. Indexare turela

4. Strunjire de

finisare interioara (strunjire cilindrica interioara la![]() 24.8)

24.8)

F. Indexare turela

5Strunjire de

degajare exterioara(la![]() 64).

64).

G. Desprindere piesa

![]()

|

Schita etapei 1 |

Coord |

x |

y |

z |

A |

B |

C |

|

| |||||||

|

| |||||||

|

N01 G36 XZ N02 G00 G96 G27 X20 Z82 S236 F0.35 T0101 M03M06 N03 G01 Z78 N04 X57.8 N05 Z28.35 N06 X65 N08 Z18 N09 X142 N10 Z14 N11 X162 N12 G00 X 162 Z 82 |

|||||||

|

Schita etapei 2 |

Coord |

x |

y |

z |

A |

B |

C |

|

| |||||||

|

% N01 G36 XZ N02 G00 G96 G27 X36 Z82 S236 F0.35 T0303 M03 M06 N03 G01 Z77.5 N04 X24.3 N05 Z1 N01 X20 Z10 N06 G00 Z82 |

|||||||

|

Schita etapei 3 |

Coord |

x |

y |

z |

A |

B |

C |

|

| |||||||

|

% N01 G36XZ N02 G00 G96 G27 X52 Z82 S340 F0.15 T0202 M03 M06 N03 G01 Z78 N04 X55.2 X76.5 N05 Z28.1 N06 X62 N07 X65 Z26.6 N08 X139 Z18 N09 X142 Z16.5 N05 G00 X150 Z82 ! |

|||||||

|

Schita etapei 4 |

Coord |

x |

y |

z |

A |

B |

C |

|

| |||||||

|

% N01 G36 XZ N02 G00 G96 G27 X31 Z82 S340 T0404 M03M06 N03 G01 X31 Z78 N04 X24.8 Z73.5 N05 Z1 N06 X20 Z10 N05 G00 X20 Z82 ! |

|||||||

|

Schita etapei 5 |

Coord |

x |

y |

z |

A |

B |

C |

|

| |||||||

|

% N01 G 36 XZ N02 G00 G96 G27 X 60.8 Z 210.8 S 236 F0.35 T0505 M03M06 N03 G01 X64 N04 G00 X55 Z 290 |

|||||||

Prezentarea principalelor caracteristici ale sistemului tehnologic

Prelucrarea se realizeaza pe un strung cu comanda numerica SQT-10M ce prezinta urmatoarele caracteristici:

diametrul maxim al piesei de prelucrat:230 [mm]

lungimea maxima a piesei de prelucrat:305[ mm]

gama de avansuri :1-2000 [mm/min]

cursa pe axa X :160[mm]

cursa pe axa Z:360

viteza de aschiere :35-6000[ rot/min]

capacitatea turelei de 12 scule

timpul de indexare a turelei de 1,8 [sec]

puterea motorului :7,5[kW]

inaltime:1892[mm]

spatiu necesar la sol :2805[mm] x 465[mm]

greutate: 4100[kg

Ca scule se folosesc cutite prevazute cu placute din carburi metalice T MAX-U. Codul placutei folosite la degrosare este: CNMG 12 04 08, iar cel al placutei folosite la finisare este: VNMG 16 04 04 Codul suportului exterior este: PCLNL 20 20125, iar cel al suportului interior este: PCLNL1217 300.

4.2.4 Stabilirea metodei de reglare la dimensiune a sistemului tehnologic

Sistemul tehnologic se regleaza la dimensiune in mod automat

4.2.5 Determinarea din normative a valorilor parametrilor regimului de lucru

Pentru etapa 1

Faza 1

●Stabilirea adancimii de aschiere

t=1.8 [mm]

● Stabilirea avansului de aschiere

s=0,2-0.5 [mm/rot]

S-a ales s=0.35 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=310 [m/min]

k1=0,84

k2=0,91

vr = vĚk1Ěk2 = 236[m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M.

Faza 2

●Stabilirea adancimii de aschiere:

t=2.75 [mm]

● Stabilirea avansului de aschiere:

s=0,2-0.5 [mm/rot]

S-a ales s=0.35 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare:

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului:

v=310 [m/min]

k1=0,84; k2=0,91

vr = vĚk1Ěk2 = 236 [m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

- Faza 3

●Stabilirea adancimii de aschiere:

t=2.75 [mm]

● Stabilirea avansului de aschiere:

s=0,2-0.5 [mm/rot]

S-a ales s=0.35 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare:

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului:

v=310 [m/min]

k1=0,84; k2=0,91

vr = vĚk1Ěk2 = 236 [m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Faza 4

●Stabilirea adancimii de aschiere:

t=3 [mm]

● Stabilirea avansului de aschiere:

s=0,2-0.5 [mm/rot]

S-a ales s=0.35 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare:

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=310 [m/min]

k1=0,84; k2=0,91

vr = vĚk1Ěk2 = 236[m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Pentru etapa 2

Faza 1

●Stabilirea adancimii de aschiere:

t=3.6 [mm]

● Stabilirea avansului de aschiere:

s=0,2-0.5 [mm/rot]

S-a ales s=0.35 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare:

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=310 [m/min]

k1=0,84; k2=0,91

vr = vĚk1Ěk2 = 236[m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Faza 2

●Stabilirea adancimii de aschiere:

t=1.6 [mm]

● Stabilirea avansului de aschiere:

s=0,2-0.5 [mm/rot]

S-a ales s=0.35 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare:

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=310 [m/min]

k1=0,84; k2=0,91

vr = vĚk1Ěk2 = 245[m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Pentru etapa 3

Faza 1

●Stabilirea adancimii de aschiere:

t = 1.2[mm]

● Stabilirea avansului de aschiere:

s = 0.07-0.30 [mm/rot]

S-a ales s=0.15 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare:

Te = 30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v = 445 [m/min]

k1 = 0,84; k2 = 0,91

vr = vĚk1Ěk2 = 340[m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Faza 2

●Stabilirea adancimii de aschiere:

t = 1 [mm]

● Stabilirea avansului de aschiere:

s = 0.07-0.30 [mm/rot]

S-a ales s=0.15 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare:

Te = 30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v = 445 [m/min]

k1 = 0,84; k2 = 0,91

vr = vĚk1Ěk2 = 340[m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Pentru etapa 4

Faza 1

●Stabilirea adancimii de aschiere: t=1.8 [mm]

● Stabilirea avansului de aschiere : s=0,07-0.30 [mm/rot]

S-a ales s=0.15 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare: Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=445 [m/min]

k1=0.84; k2=0,91

vr = vĚk1Ěk2 = 340 [m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Faza 2

●Stabilirea adancimii de aschiere: t=0.4 [mm]

● Stabilirea avansului de aschiere : s=0,07-0.30 [mm/rot]

S-a ales s=0.15 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare: Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=445 [m/min]

k1=0.85; k2=0,91

vr = vĚk1Ěk2 = 340 [m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Pentru etapa 5

●Stabilirea adancimii de aschiere: t=3 [mm]

● Stabilirea avansului de aschiere : s=0,2-0.5 [mm/rot]

S-a ales s=0.35 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare: Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=310 [m/min]

k1=0.84; k2=0,91

vr = vĚk1Ěk2 = 237 [m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

4.2.5 Determinarea normei de timp pe operatie

In norma de timp

intra o suma de timpi, astfel: ![]()

unde:

- Tn - timpul normat pe operatie;

- Tb - timpul de baza (tehnologie de masina);

- Ta - timpul auxiliar (ajutator);

- To - timpul de odihna si necesitati firesti;

- Td - timpul de deservire tehnica si organizatorica;

- Tpi - timpul de pregatire-incheiere;

- n - lotul de piese care se prelucreaza la aceiasi masina in mod continuu;

- Tap - timpul auxiliar de prindere a semifabricatului;

- Tad - timpul auxiliar de desprindere a semifabricatului

Suma dintre timpul de baza si timpul auxiliar se numeste timp efectiv sau timp operativ.

Tef = Ta + Tb

Timpul de baza se calculeazǎ analitic cu relatia:

![]() [min]

[min]

unde:

- L - lungimea de strunjire;

- L1 - lungimea de angajare a cutitului ![]() [mm];

[mm];

- L2 - lungimea de iesire a cutitului (1.4) [mm];

- i - numarul de treceri;

- n - turatia [rot/min];

- s - avansul [mm/rot].

Timpul de pregatire incheiere (Tpi) se calculeaza cu relatia:

Tpi = Tpi1 + Tpi2

unde:

- Tpi1 - timpul pentru primirea si studierea documentatiei;

- Tpi2 - tipmul pentru pregatirea modului de prindere.

Deoarece prinderea semifabricatului se face la fiecare operatie de strunjire pe universalul strungului, Tpi2 este acelasi pentru fiecare operatie de strunjire.

Timpii auxiliari pentru operatiile de strunjire

Deoarece la fiecare operatie de strunjire are loc prinderea si desprinderea semifabricatului in universalul strungului, timpii auxiliari sunt identici pentru fiecare operatie de strunjire.

Timpul de prindere si desprindere a semifabricatului

Tpd = 0,33 [min]

Timpul auxiliar pentru prinderea semifabricatului este:

![]() [min]

[min]

Timpul auxiliar pentru desprinderea semifabricatului este:

![]() [min].

[min].

Timpul de indexare a turelei

Tt = 0.03 [min]

Deci timpul auxiliar pe operatie este:

Ta = 0.22 + 0.11 + 0.03Ě5 = 0.45[min]

Timpii de pregatire-incheiere pentru operatiile de strunjire

Tpi = 24 min

Timpul unitar pentru operatiile de strunjire

Timpul unitar pentru operatiile de strunjire este dat de relatia:

Tu = Tb+Ta+Tdt+Tdo+Ton[min]

unde:

Tdt=![]()

![]() ;

;

Tdo=![]() ;

;

Ton=![]()

Norma de timp pentru operatia de strunjire este centralizata in urmatorul tabel:

|

Nr. op. |

Numar etapa |

Tb [min] |

Ta [min] |

Tdt [min] |

Tdo [min] |

Ton [min] |

Tu pe op. [min] |

Tpi [min] |

Tn [min/buc] |

Copyright © 2024 - Toate drepturile rezervate