| Afaceri | Agricultura | Economie | Management | Marketing | Protectia muncii |

| Transporturi |

TEHNOLOGIA DE OBTINERE A CONSERVELOR STERILIZATE DIN LEGUME

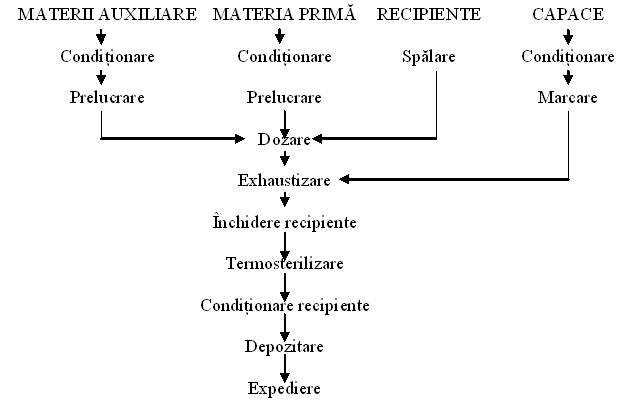

1.0 Schema tehnologica conservelor sterilizate din legume

Operatii generale in procesul tehnologic general de fabricare a conservelor de legume sterilizate

Descrierea operatilor din schema tehnologica

Procesul tehnologic general de fabricare a conservelor de legume sterilizate cuprinde urmatoarele faze principale:

1. Sortare I

Sortarea in aceasta faza are scopul de a indeparta legumele necorespunzatoare, atacate de boli, alterate, mucegaite si a eventualelor corpuri straine, in acest mod, se evita incarcarea excesiva cu corpuri straine a apei de spalare, infectarea apei de spalare, a legumelor sanatoase si a utilajelor.(fig5)

2. Spalare(fig6)

Prin spalarea legumelor se indeparteaza impuritatile (pamant, nisip etc.), o parte insemnata din microflora, precum si reziduurile de pesticide aflate pe suprafata lor.

Spalarea legumelor se face in trei faze : inmuiere, spalare si clatire.

Masinile de spalat se aleg in functie de specia legumelor, textura si gradul de incarcare cu impuritati.(fig 1)

Masina de spalat cu dusuri este indicata pentru materii prime - cu textura slaba, care nu necesita o spalare intensa. Acest tip de masina poate fi utilizata si la clatirea legumelor spalate. Presiunea apei la dusuri se recomanda a fi de l-1,5 atm.

Pentru spalarea legumelor cu textura semitare si tare se folosesc masinile de spalat cu ventilator, care prin barbotarea apei asigura indepartarea impuritatilor aderente, care sunt apoi colectate in bazinul prevazut cu fund dublu cu sita. Indepartarea continua a impuritatilor din bazinul masinii asigura o spalare eficienta a legumelor si previne reincarcarea lor cu impuritatile rezultate din spalarile anterioare.

Legumele radacinoase, care au textura tare si sunt foarte incarcate cu pamant si nisip se spala in masini cu tambur si perii, prin care spalarea este mai eficienta prin frecare.

Masina de spalat prin flotatie, separa impuritatile datorita diferentei in greutate specifica fata de materia prima (utilizata la boabe-de mazare, boabe de fasole). Aceasta masina face parte din linia tehnologica de fabricare a conservelor de mazare.

In functie de necesitati, spalarea se face in mai multe etape prin montarea in serie a masinilor de spalat legume (ex. la spalarea spanacului)fig 2.

Controlul spalarii se efectueaza vizual.

Eficienta spalarii se apreciaza prin numarul total de microorganisme de pe suprafata legumelor inainte si dupa spalare, care trebuie sa scada de cel putin sase ori. In caz contrar se intensifica procesul de spalare.

3. Sortare II

Dupa spalare, materia prima se supune inspectiei vizuale, pentru indepartarea legumelor necorespunzatoare si a eventualelor corpuri straine. Operatia se executa pe benzi transportoare sau cu role. Viteza optima a benzilor de sortare este de 0,2 m/secunda.

Concomitent cu sortarea, se executa separarea pe calitati si ca-librarea legumelor, in majoritatea cazurilor calibrarea constituie faza tehnologica distincta si se efectueaza cu utilaje adecvate (trioare pentru mazare sau fasole pastai, sortatoare pentru tomate sau castraveti etc.).

4. Curatire

Curatirea se executa pentru a separa si inlatura partile necomestibile sau greu digerabile ale legumelor. Operatia se realizeaza manual, mecanic, termic, chimic sau prin procedee combinate.

4.1. Curatirea manuala este neindicata din punct de vedere sanitar, fiind neigienica si cu o durata prelungita, creand conditii de dezvoltarea microflorei pe produse si ustensile. Necesitand un volum sporit de forta de munca, duce la cresterea pretului de cost la productia realizata. Operatia se efectueaza cu ustensile din material inoxidabil.

4.2. Curatirea mecanicase realizeaza cu masini de tiipuri diferite, adecvate scopului urmarit si caracteristicilor legumelor supuse prelucrarii. Masinile utilizate pentru curatirea de coaja a legumelor actioneaza pe principiul razuirii suprafetei si se aplica in principal la radacinoase. Prin razuire, odata cu coaja se inlatura si o parte din pulpa, care se elitmina la deseuri. In practica pentru curatirea radacinoaselor s-au obtinut rezultate calitative mai bune la masinile cu suluri abrazive, comparativ cu cele ce au suprafete abrazive.

Alte tipuri de masini de curatat vor fi prezentate in tehnologia speciala pe sortimente (batoza de mazare, masina de soos cotorul la ardei, masina de taiat varfuri la fasole pastai etc).

4.3. Curatirea de coaja a unor legume prin procedee termice, chimice sau combinate se realizeaza in conditii eficiente.

Decojirea termica a unor legume se poate realiza in principal prin: oparire in apa sau tratament cu abur supraincalzit.

Sub actiunea temperaturilor ridicate, protopectina care determina aderenta epidermei legumelor, se transforma in pectina solubila, aerul din spatiile intracelulare este eliminat, volumul legumelor scade, ceea ce permite desfacerea usoara a pielitei, ce se inlatura prin spalare, si o usoara frecare prin trecerea legumelor pe o banda formata din vergele acoperite cu cauciuc riflat. Racirea imediata a legumelor tratate termic, inlesneste decojirea si mentine textura ferma. Eficienta decojirii cu abur sporeste in cazul in care dupa tratamentul termic se aplica racirea sub vid, producandu-se deslipirea rapida a cojii. Decojirea prin oparire prezinta dezavantajul umor pierderi de substante utile ce sunt solubilizate in apa.

Decojirea cu abur supraincalzit, consta in expunerea materiilor prime vegetale la actiunea aburului, la presiunea de 3,5-8,5 atm. urmata de o detenta brusca la presiunea atmosferica, ceea ce determina desprinderea si ruperea pielitei, indepartarea cojilor se face prin spalare suib dusuri.

Decojirea chimica a legumelor se bazeaza pe efectul la cald al solutiilor de hidroxid de sodiu, asupra tesutului vegetal si determina hidroliza stratului de sub pielita. Eficacitatea decojirii cu solutie alcalina depinde de urmatorii factori; concentratia si temperatura solutiei, durata tratamentului si felul materiei prime. Concentratia solutiei alcaline variaza intre 3-10%, temperatura trebuie sa fie de minim 95°C iar durata tratamentului scade prin cresterea concentratiei solutiei conform tabelului.

Concentratia solutiei trebuie sa se mentina constanta in timpul decojirii si se verifica dupa fiecare sarja.

Parametri optimi de decojire a legumelor

|

Specia de legume |

Concentratia solutiei de NaOH in % |

Temperatura solutiei in °C |

Durata tratamentului minute |

|

Tomate Ardei kapia Morcovi Telina Patrunjel, pastarnac |

Dupa terminarea tratamentului chimic, legumele se spala cu apa din abundenta, pentru indepartarea sodei si a resturilor de pielite. Pentru a se realiza indepartarea in totalitate a pielitelor, se recomanda ca spalarea sa se execute in masini cu tambur rotativ. Neutralizarea excesului de alcalii, se realizeaza prin imersia legumelor timp de 5 minute in solutie de 0,5% acid citric sau 30 secunde in solutie de 0,1% acid clorhidric. Verificarea neutralizarii se face cu hartie indicatoare, pH-ul nu trebuie sa depaseasca valoarea de 6.

Rezultate foarte bune la decojirea produselor vegetale se obtin prin tratament combinat chimic si cu vapori supraincalziti. Procedeul prezinta avantajul ca se reduce consumul de NaOH.

Dupa tratamentul chimic se aplica neutralizarea in conditiile indicate mai sus.

Personalul care deserveste instalatia de decojire chimica trebuie sa poarte echipament de protectie necesar.

5. Divizare

Divizarea legumelor influenteaza buna desfasurare a operatiilor tehnologice urmatoare: (oparire, prajire) si asigura obtinerea aspectului corespunzator al produselor finite.

Tratamentele termice preliminare aplicate legumelor sunt influentate de gradul de maruntire.

Operatia se executa mecanic, cu masini adecvate pentru dimensiunile si formele legumelor, destinate diferitelor sortimente de produse finite.

Masina universala de taiat legume(fig7) se foloseste pentru divizarea sub diferite forme si dimensiuniin functie de cutitele montate. Se recomanda in special pentru divizarea legumelor radacinoase, dar pot fi utilizate si alte specii. Fasolea pastai se divizeaza la ma sina de taiat tip turbina, in bucati de circa 3 cm, cu posibilitati de reglare pentru dimensiuni de 2,5-3,5 cm.

In cazul radacinoaiselor, cartofilor si ardeioaselor, atunci cand dorim sa obtinem bucati cat mai uniforme (cuburi, placute, fasii) este bine ca inainte de divizare, sa se aplice o scurta oparire (l-2 minute) pentru a realiza o usoara inmuiere a tesuturilor, ceea ce favorizeaza taierea corecta.

Maruntirea legumelor sub forma de pasta se face dupa oparire sau fierbere, la mori coloidale, cutere sau microcutere.

6. Tratamente termice preliminare

In procesul tehnologic de fabricare a conservelor, legumele se supun urmatoarelor tratamente termice preliminare: oparire, fierbere, prajire, in functie de specificul produsului si scopul urmarit, in prelucrarea ulterioara. Tratamentele termice sunt urmate de racire.

6.1. Oparire

Prin oparire, legumele se supun unui tratament termic in apa la temperatura de fierbere (98°C)timp de 210 minute. Durata de oparire a legumelor se stabileste in functie de urmatorii factori principali:

Regimul de oparire fiind diferit in functie de sortiment va fi prezentat in cadrul tehnologiilor specifice pe produse.

Prin oparirea materiilor prime vegetale se realizeaza urmatoarele efecte pozitive:

Desfasurarea procesului de oparire trebuie condusa cu foarte mare atentie pentru respectarea intocmai a regimului optim la oparire.

Depasirea timpului de oparire atrage dupa sine pierderi importante de substante hidrosolubile (zaharuri, saruri minerale, vitamine etc.). Astfel se remarca pierderi de substanta uscata de 50% la spanac, 30% la varza, 5-10%la fasole pastai, 25% la conopida. Pierderile de proteine sunt reduse si anume de 5-10% la mazare, fasole pastai, spanac. Pierderi insemnate se inregistreaza la vitamine in special la cele hidrosolubile: vitamina C 5056%, tiamina (vitamina B1) 1035%.

Dezavantajele prezentate laoparirea legumelor in apa se inlatura in cazul oparirii in abur.

In practica se realizeaza in apa care fierbe, in oparitoare continue sau cazane duplicate.

Oparitorul continuu cu tambur (fig9) folosit la oparirea legumelor este prevazut cu variator de viteza, avand posibilitatea de reglare a duratei procesului de oparire. Pentru controlul si mentinerea temperaturii apei, utilajul este prevazut cu aparatura de masura si control a temperaturii si de reglare automata a admisiei aburului.

Pentru a se mentine in conditiiigienice corespunzatoare, oparitorul se spala zilnic cu solutie de 3% detergent prin fierbere, urmata de clatire si dezinfectie cu apa clorurata (50-100 mg clor activ la litru).

Cazanele duplicate ( fig8) se folosesc la oparirea unor legume la care se imipun conditii deosebite (oparire in solutie de otet; ex.: bame).

6.2. Racirea legumelordupa oparire se face pentru a evita inmuierea excesiva a tesuturilor si dezvoltarea microorga-nismelor remanente, deoarece legumele oparite prezinta conditii optime pentru dezvoltarea bacteriilor termofile. Racirea se efectueaza in apa, pana la temperatura de 30°C, in racitoare continue cuplate cu oparitoarele respective. Pentru majoritatea speciilor de legume se folosesc racitoare cu tambur, pentru mazare si fasole boabe spalatorul racitor cu flotatie, iar in unele cazuri pentru racire se utilizeaza jgheaburi cu apa curenta.

6.3. Prajire

Prajirea confera legumelor gust si miros placut, coloratie specifica si valoare alimentara ridicata, ca urmare a transformarilor ce au loc in complexul substantelor azotoase si zaharurilor, precum si prin evaporarea apei si absorbtia de ulei. Evaporarea apei se produce la inceput numai la suprafata legumelor, apoi apa migreaza din interior spre exterior ca urmare a diferentei de concentratie.

Temperatura de prajire trebuie sa asigure evaporarea superficiala rapida, dupa care se formeaza crusta de culoare galben-aurie cu gust placut. La temperaturi joase, evaporarea superficiala se echilibreaza cu difuzia apei din interior spre exterior si produsul ramane moale, fara crusta superficiala. La temperaturi prea ridicate evaporarea superficiala este mult mai intensa decat difuzia apei spre exterior si produsul arde la suprafata iar straturile interioare raman crude.

Prajirea se executa la temperaturi de 130160°C. Se recomanda pentru vinete si dovlecei temperaturi de 150160°C, pentru radacinoase 140150°C, iar pentru ceapa 130140°C. Durata de prajire este cuprinsa intre 1020 minute in functie de urmatorii factori: felul si di-mensiunea legumelor, cantitatea de apa supusa evaporarii respectiv marimea unei sarje, temperatura uleiului.

Temperatura si durata de prajire se stabilesc si in functie de continutul de zaharuri a materiei prime. Legumele cu continut mai ridicat in zaharuri se prajesc la temperaturi mai joase, cu durata de timp mai redusa, pentru a evita caramelizarea.

Prin introducerea unei cantitati mai mari de legume in baia de ulei, temperatura scade brusc si are loc imbibarea excesiva a legumelor cu ulei. Acest neajuns este inlaturat in cazul prajirii in instalatii cu functionare continua in care temperatura se mentine constanta.

In timpul prajini uleiul sufera degradari influentate de urmatorii factori:

Ca urmare a acestor transformarise modifica proprietatile fizico-chimice si organoleptice si valoarea nutritiva a uleiului. Uneori pot apare chiar si unele efecte nocive:

Pentru a evita efectele negative ale uleiului degradat in timpul prajirii, se impune controlul chimic si organoleptic la intervalul de 2 ore. Controlul chimic se efectueaza prin verificarea aciditatii libere care nu trebuie sa depaseasca valoarea de 0,4%.

Periodic uleiul din prajitoare se inlocuieste. Stabilirea momentului de inlocuire totala a uleiului din instalatia de prajire se face prin calculul coeficientului de inlocuire (K) care reprezinta raportul dintre consumul zilnic de ulei (CZ) si capacitatea baii (C). Acest coeficient nu trebuie sa depaseasca valoarea de 1,2. Nu se recomanda inlocuirea partiala a uleiului, deoarece produsele de descompunere din uleiul aflat in instalatie grabesc degradarea uleiului proaspat adaugat.

Prajirea legumelor se efectueaza in instalatii cu functionare continua (fig10) (tip Ohips), care au posibilitati de reglare a temperaturii uleiului si a vitezei de transport a cosurilor in baia de ulei, deci a duratei de prajire. Colectarea particulelor arse se face prin filtrare.

6.4. Legumele prajite se racesc in aer liber prin mentinerea lor in tavi perforate pentru eliminarea uleiului in exces.

7. Prepararea lichidului de acoperire

7.1. Prepararea saramurii

Prepararea solutiei de sare pentru conservele de legume in saramura se face in instalatii speciale, in prima faza se prepara o solutie concentrata de circa 30% in percolator (rezervor metalic) care se incarca cu un strat de sare cu grosimea de l m, peste care curge apa. Pentru separarea impuritatilor sarea se asaza pe filtrul de panza ; dupa ce apa strabate stratul de sare, se obtine o solutie saturata, ce contine pana la 318 grame clorura de sodiu la litru. Pe masura ce se consuma sarea, se adauga alta cantitate, astfel incat grosimea stratului sa nu scada sub l m. Saramura concentrata trece in alt bazin prevazut cu sistem de incalzire (serpentina cu abur) unde se dilueaza pana la concentratia dorita. Temperaturasaramurii cu concentratia uzuala (1,5-2°/o) este de 8590°C.

Transportul saramurii de la instalatia de preparare la dozatoare seface cu ajutorul pompelor sau gravimetric. Pentru mentinerea temperaturii indicate la dozare, in bazinele dozatoarelor se monteaza serpentine cu abur.

7.2. Prepararea bulionului de tomate

Bulionul de tomate utilizat, ca lichid de acoperire la conservele de legume in bulion, se prepara din tomate proaspete in instalatia de fabricare a sucului din linia de pasta de tomate, sau in instalatia NEBUS cu adaos de 1,5-2% sare. In lipsa tomatelor proaspete, se poate utiliza pasta de tomate diluata.

Inainte de utilizare, sucul de tomate se pasteurizeaza prin fierbere in cazane duplicate sau prin trecere prin palsteurizatoare tubulare sau cu placi, pana la atingerea temperaturii de 85°C. Sarea se adauga in sucul care fierbe in cazane duplicate sau in bazine speciale prevazute cu sistem de incalzire siagitare.

Bulionul de tomate se foloseste imediat dupa preparare. Durata maxima de stationare este de 30 minute, dupa care se aduce la temperatura optima de turnare (85°C).

7.3. Prepararea sosului tomat

La prepararea sosului tomat pentru conservele de legume in ulei se folosesc legume proaspete (ardei, morcovi, ceapa), tomate sau pasta de tomate, ulei, condimente, sare, zahar.

Legumele (ardei, morcovi, ceapa) dupa spalare, curatire si divizare se calesc in ulei in cazane duplicate. Se adauga suc de tomate preparat din tomate proaspete sau prin diluarea pastei de tomate, sare, zahar, condimente si se fierbe pina la concentratia de minim 8 grade refractometrice.

Sosul fierbinte se trece prin pasatrice, mori coloidale sau microcutere pentru a se obtine o masa omogena, apoi se aduce la temperatura de 85°C.

Pentru prepararea sosului se pot folosi si utilajele din linia continua NEBUS. In acest caz legumele (ardei, ceapa, morcovi) prajite se introduc in colectorul de suc, dupa care se face pasarea.

Sosul tomat trebuie utilizat in cel mult 30 minute de la preparare, pentru a evita cresterea aciditatii si modificarea proprietatilor organoleptice.

In cazul utilizarii pastei de tomate sarata, la prepararea sosului, din cantitatea de sare prevazuta in reteta se scade cea introdusa odata cu pasta de tomate.

Reteta pentru 100 kg - sos de tomate:

Cantitatea de ulei introdusa in sosul de tomate asigura in produsele finite (conserve de legume in sos tomat) un continut de 1,5-2% substante grase. Diferenta de ulei pana la limita din normativele de calitate ale produselor se completeaza prin adaugarea la dozare sau prin aportul legumelor prajite sau amestecurilor preparate.

7.4. Prepararea solutiei de otet

Solutia de acoperire pentru conservele de legume in otet se prepara prin fierbere in cazane duplicate sau instalatii speciale.

- otet de 900..30 litri

- sare.. 2 kg

- apa 68 litri

|

Concentratia solutiei in acid acetic |

Cantitatea de otet de 90 in litri |

|

|

|

Pentru produsele destinate exportului, solutia de otet se prepara cu adaos de zahar in proportia indicata de caietele de sarcini.

Temperatura solutiei de otet, la turnare trebuie sa fie de minim 85°C.

8. Spalarea recipientelor

Ambalajele trebuie sa fie curate, astfel ca acestea sa nu constituie surse de contaminare a produselor, motiv pentru care se impune o prelucrare sanitara corespunzatoare a ambalajelor inainte de dozarea produselor.

8.1. Spalarea cutiilor metalice (fig3) inainte de umplere este o operatie obligatorie, in vederea indepartarii eventualelor impuritati (praf, resturi de materiale de ambalat etc.). Operatia se realizeaza la masini de spalat cutii prin sprituire cu abur. Cutiile pot fi spalate si in bazine cu apa calda.

8.2. Spalarea borcanelor (fig4)este o operatie deosebit de importanta si destul de dificila, dat fiind numarul jmens de recipienti ce trebuie pregatiti si mai ales ca un procent ridicat de borcane provin din recuperari. Borcanele recuperate ridica probleme deosebite fiind foarte murdare, cu depuneri organice si neorganice, extrem de periculoase din punct de vedere chimic si bacteriologic.

Spalarea borcanelor trebuie sa cuprinda trei faze:

Solutia de spalare se prepara folosind detergenti (soda caustica, soda calcinata etc.) in concentratie de 3%.

Temperatura solutiei de spalare este de 60-65°C. Borcanele recuperate, cu resturi de materii organice uleioase se tin la preinmuiere in solutie de 3-5°/o soda caustica la temperatura de 65°C timp de circa 60 minute, dupa care se introduc in fluxul obisnuit de spalare.

Pentru spalarea borcanelor se folosesc masini de spalat tip Nagema sau Koma, prevazute cu compartimente distincte pentru inmuiere, spalare si clatire. Periodic se schimba apa din bazinul masinii de spalat. Pentru a se realiza o spalare eficienta, se va urmari ca duzele din compartimentul de clatire sa functioneze corespunzator.

Dupa spalare, borcanele se dezinfecteaza in bazine cu apa rece, ce contin clor activ (100 mg/litru).

Capacele pentru borcane se spala in bazine cu apa calda si se dezinfecteaza in acelasi mod ca si borcanele.

9. Umplerea recipientelor

Efectuarea corecta a acestei operatii are importanta din punct de vedere tehnologic si al aspectului produsului finit. Partea solida trebuie sa fie raspandita uniform in masa lichidului de acoperire, pentru a se transmite corect caldura in timpul sterilizarii si pentru a se obtine aspectul corespunzator si estetic al conservelor ambalate in borcane.

Dozarea produselor trebuie sa asigure si eliminarea partiala a aerului din recipientele pline. Prezenta aerului in recipientele cu produse este nedorita, deoarece oxigenul din aer impreuna cu acizii organici din conserve, intensifica procesele de coroziune si contribuie la distrugerea vitaminei C.

Dozarea produselor in recipiente se executa cu diferite tipuri de masini:

Pentru dozarea produselor solide se folosesc masini cu functionare semiautomata si automata.

Dozatoarele semiautomate utilizate in practica sint mesele de umplere rotative. Masina reprezinta o masa metalica rotunda, prevazuta in centru cu o cuva in care se introduce produsul ce urmeaza a fi dozat. Partea superioara a mesei sint dispuse circular orificii sub care se gasesc reci-pien-tele, care dupa umplere sant evacuate spre dozatorul de lichide.

Dozatoarele automate .pentru produse solide se folosesc la dozarea legumelor si fructelor de dimensiuni iniei si uniforme (mazare, fasole pastai etc.). Acest tip de dozator poate regla cantitatea de produs introdusa in recipiente, in cele mai multe cazuri, dozatoarele de produse solide sint cuplate cu cele pentru lichide, formind un agregat sincronizat (dozatoare de mazare).

Unele sortimente ca tomate in bulion, tomate decojite, se pot doza la mesele rotative de umplere.

Pentru dozarea fluidelor se folosesc dozatoare volumetrice de nivel si sub ploaie, cu recuperarea lichidului raspindit in exces prin duze.

Dozatoarele pentru produse pastoase (viscoase) functio-neaza pe principiul dozarii volumetrice. Stabilirea canti-tatii de produse dozata se face prin reglarea cursei pisto-nului, care preia din bazinul dozatorului cantitati co-respunzatoare de produs. Acest tip de dozator se foloseste la creme de legume, sosuri, zacusca, tocana etc.

La unele sortimente, dozarea partii solide nu se poate efectua mecanizat (fasole pastai intreaga, dovlecei in saramura, unele conserve de leg-ume in ulei etc.) de aceea in aceste cazuri, dozarea se face manual, la mese de umplere cu trei benzi transportoare suprapuse. Se va acorda atentie ca sa nu ramina produs pe suprafata de aplicare a capacului.

10. Marcare

Marcarea se va executa conform prevederilor din standard 'Conserve alimentare. Marcare'.

Marcarea recipientelor se face in mod diferit, in functie de felul acestora - metalice sau de sticla - si de procedeul de marcare - stantare, stampilare, etichetare sau litografiere.

Marcarea recipientelor metalice se face prin stantare pe capac cu urmatoarele specificatii :

Cele trei grupe de specificatii din stanta produselor se inscrie pe 2 rinduri, in ordinea de mai sus,

Stanta trebuie sa fie vizibila cu marimea literelor si cifrelor de minim 4,5 mm si adincimea de presare uniforma de circa 0,5 mm. Presarea mai puternica poate duce la perforarea tablei.

Dispozitivul de stantare a capacelor este o parte componenta a masinilor de inchis cutii sau reprezinta un utilaj independent.

Marcarea recipientelor de sticla se face prin etichetare cu specificatiile din standard.

La borcane, marcarea se face pe etichete prin stampilare cu tus nelavabil.

11. Inchidere

Inchiderea recipientelor este faza tehnologica cu rol hotarator in asigurarea conservarii produselor. Dupa dozare, recipientele se inchid imediat. Stationarea recipientelor pline inainte de inchidere si sterilizare are efecte negative asupra calitatii si conservabilitatii produselor finite, favorizind acrirea fara bombaj, prin dezvoltarea microflorei termofile. De asemenea, prin scaderea temperaturii produsului, se ingreuneaza termopenetratia si se reduce vidul din recipiente.

Inchiderea cutiilor, se face la masini semiautomate si automate, inchiderea se realizeaza prin actiunea de presare a rolelor asupra marginii capacului si bordurii cutiei. Controlul inchiderii se face prin verificarea imbinarii reale a faltului cutiilor, dupa fiecare reglare si in timpul functionarii la interval de60 minute.

Inchiderea borcanelor Omnia(fig14) se realizeaza in doua etape : presarea capacului pe gura borcanului pentru fixarea masei de etansare pe portiunea plata a gurii borcanului si stingerea partii rolate a capacului pe partea de jos a profilului gurii. Etanseizarea se realizeaza in timpul operatiei de steri lizare-racire.

Calitatea inchiderii borcanelor se verifica prin examinarea modului de fixare a capacului.

Un capat bine fixat nu trebuie sa se roteasca. Dupa efectuarea tratamentului termic, se examineaza suprafata mesei de etansare si modul de imprimare pe gura borcanului.

Inchiderea corecta se caracterizeaza prin imprimarea vizibila si uniforma a gurii borcanului in masa de etansare. Presarea prea adinca poate provoca taierea mesei de etansare si deci distrugerea etanseitatii, in functie de acesti factori se regleaza capul de inchidere si rescortul de presare a capacului.

12. Sterilizarea termica

Sterilizarea constituie faza cea mai importanta a procesului tehnologic de fabricare a conservelor. Sterilizarea reprezinta tratamentul termic aplicat produselor ambalate si inchise ermetic, la temperaturi de peste 100°C, care impiedica alterarea microbiologica si le asigura stabilitatea in timp. Prin sterilizare, sunt distruse formele vegetative ale microorganismelor si partial sporii acestora.

Exista insa forme sporulate ale unor microorganisme rezistente la actiunea temperaturilor inalte, pentru distrugerea carora sunt necesare tratamente termice foarte dure si care influenteaza nefavorabil asupra calitatii si valorii nutritive a produselor supuse sterilizarii.

Aceste tipuri de spori sunt greu reactivabili ca urmare a tratamentului termic aplicat si nu se mai pot dezvolta in conditiile normale de depozitare a produselor.Pentru a reduce cat mai mult numarul acestor spori se impune asigurarea unor conditii igienice corespunzatoare pe intreg fluxul tehnologic.

Sterilizarea termica trebuie sa asigure conservabilitatea produselor, mentinerea calitatii si valorii nutritive.

Stabilirea corecta a regimului de sterilizare pentru fiecare produs si aplicarea intocmai a acestora sunt elemente hotaratoare in realizarea conservelor de legume. Cele mai mici abateri de la regimul de sterilizare (durata, temperatura, presiune) pot avea urmari grave asupra conservabilitatii si calitatii produselor.

Stabilirea regimurilor de sterilizare, se calculeaza in functie de viteza de termopenetratie si de rezistenta la temperaturi ridicate a microorganismelor.

Viteza de patrundere a caldurii (termopenetratia) depinde direct de :

- dimensiunile recipientului si materialul din care este confectionat ;

- starea produsului (lichid, solid, viscos) ;

- temperatura initiala ;

- sistemul de incalzire ;

Pentru a inlesni termopenetratia, in procesul de productie se poate interveni in faza de umplere prin stabilirea proportiei corecte intre componentele solide si lichide, prin asezarea legumelor in pozitie verticala (castraveti, dovlecei, ardei de umplut etc) pentru a se facilita curentii de convectie si prin dozarea produselor la temperaturi cat mai ridicate (temperatura de dozare a lichidelor si produselor pastoase sa fie de minimum 85°C). Ceilalti factori nu sunt influentati de desfasurarea procesului tehnologic.

Termorezistenta microorganismelor depinde de :

- temperatura si durata de sterilizare ;

- pH-ul produsului ;

- gradul de infectare initiala a produsului ;

- compozitia chimica a produsului ;

- prezenta aerului.

Eficienta procesului de sterilizare creste prin folosirea de materii prime proaspete si sanatoase, spalarea corespunzatoare a legumelor si ambalajelor, eliminarea stagnarilor in procesul de productie, elemente care contribuie la reducerea gradului de infectare a produselor inainte de sterilizare.

Pentru produse cu aciditate ridicata tratamentul termic se efectueaza la temperatura de 100°C (pasteurizare).

Sterilizarea conservelor se realizeaza in sistem discontinuu (autoclave) si sistem continuu in sterilizatoare de diferite tipuri.(fig 15)

Apa utilizata la sterilizare si racire se recomanda a fi clorinata cu 100 mg clor activ la litru.

Sterilizarea in autoclave verticale (fig 15) se realizeaza la temperaturi mai mari de 100°C, la care corespund presiuni de peste l atmosfera, care se dezvolta in interiorul recipientelor. Aceasta presiune interioara este echilibrata prin contrapresiunea, care se aplica prin introducerea de aer comprimat in autoclave.

Sterilizarea conservelor de legume se realizeaza in general la temperatura de 120°C, dupa care se aplica racirea in apa.

Agentul termic este apa, incalzita prin barbotare directa.

Ridicarea temperaturii si racirea conservelor se executa progresiv in timpul prescris prin regimul de sterilizare. Se va acorda o atentie deosebita contrapresiunii de aer, care se introduce progresiv. La borcane, contrapresiunea se aplica dupa eliminarea aerului dinrecipiente, cand temperatura apei din autoclav ajunge la 115°C. La cutii, contra presiunea este de 1,6 - 2 at, iar la borcane de 1,5 -1,8 at. In cazul borcanelor, contrapresiunea sub 1,3 at poate determina evacuarea produsului din recipient si aruncarea capacelor, iar la cea peste 1,8 at are loc deformarea capacelor spre interior, deteriorarea masei de etansare si pierderea etanseitatii.

Racirea conservelor se face pina la temperatura de 40°C, pentru a se evita suprasterilizarea, cu efecte nefavorabile asupra produsului finit, ca: scaderea valorii alimentare, reducerea substantiala a continutului de vitamine, modificarea proprietatilor organoleptice., intensificarea fenomenelor de coroziune, dezvoltarea bacteriilor termofile din flora remanenta.

In autoclave, racirea se efectueaza prin introducerea treptata a apei de racire, in timpul prescris prin formula de sterilizare si mentinerea presiunii din autoclav cu ajutorul aerului comprimat.

Concomitent, apa incalzita este evacuata prin preaplin.

In acest mod, se reduce treptat presiunea din recipiente si se evita deformarile.

Sterilizarea continua se realizeaza prin trecerea recipientelor prin aparate de sterilizare in interiorul carora actioneaza temperaturi mai mari de 100°C, durata tratamentului fiind in relatie directa cu viteza de inaintare a recipientelor, in unitatile de productie se utilizeaza instalatii de sterilizare tip Stork si Hunister.

Toate tipurile de sterilizatoare cu functionare continua sau discontinua trebuie sa fie dotate cu aparatura de masura si control avizate de organele in drept.

13. Conditionarea recipientelor pline

Dupa sterilizare, conservele se expun unor operatii tehnologice care le asigura aspectul comercial si anume :

- spalarea si uscarea recipientelor ;

- verificarea aspectului exterior ;

- protejarea suprafetei exterioare ;

- paletizarea ;

- etichetarea;

- ambalarea.

Spalarea recipientelor se face sub dusuri cu apa calda, iar uscarea in tunel cu aer cald.

Conservele sterilizate in instalatii continue sunt trecute direct la uscare, deoarece spalarea se executa in zona finala a sterilizatoarelor. Tipurile noi de instalatii continue pentru sterilizare sunt dotate si cu zona de uscare.

Aspectul exterior este verificat prin examinarea vizuala.

Conservele ambalate in cutii se protejeaza la suprafata exterioara cu un strat subtire de vaselina tehnica neutra.

Depozitarea conservelor se face pe palete plane, izolat, sau pachetizat, in folie contractibila, lazi de carton.

Etichetarea recipientelor spalate si uscate se poate efectua inainte de paletizare sau la livrare.

Ambalarea conservelor se face in lazi de lemn, lazi de carton sau folie termocontractibila.

Paletizarea conservelor in vederea livrarii se efectueaza izolat sau pachetizat. Se folosesc palete de diferite tipuri.

14. Depozitare

Depozitarea conservelor de legume sterilizate se face in spatii inchise (magazii) curate, uscate, bine aerisite, ferite de inghet, la temperaturi de maxim + 18°C si umiditatea relativa a aerului de maxiim 80%.

Temperatura ridicata pe timpul depozitarii provoaca degradarea culorii, gustului, consistentei produselor si reducerea continutului de vitamine. Temperatura scazuta franeaza procesele de degradare; in cazul in care ingheata, produsele se depreciaza prin modificarea consistentei. Umiditatea aerului influenteaza in special procesele de coroziune. Depozitarea produselor se face paletizat, dupa efectuarea operatiilor de conditionare indicate mai sus. Paletele cu conserve se protejeaza cu folie de polietilena prin care se asigura si un aspect exterior corespunzator.

II. CONTROLUL CALITATII:

Mazare verde

Analiza senzoriala a conservelor sterilizate din legume

Generalitati

|

Tipul |

Marimea |

|

Extarfina Foarte fina Fina Mijloacie Boabe |

Pana la 7,5 Peste 7,5 pana la 8,2 Peste 8,2 pana la 8,75 Paste 8,75 pana la 9,3 Pete 9,3 |

Proprietati fizico-chimice si bacteorologice

|

Tipul extrafina forte fina fina mijlocie boabe |

|||

Aspectul boabelor - boabe intregi de marimea aproape uniforma Culoarea boabelor- verde pana la verde galbui Aspectul lichidului - sau slab opalescent Rare particule in suspensie Boabe sparte 10 10 7 7 5 (raportatela masa boabelor) % max Boabe seci si coji 2 1,5 0,7 0,7 0,5 (raportate la masa boabelor), % max Boabe galbene 3 5 5 5 5 (raportate la cutia tip 1/1) bucati max. boabe negre si 3 5 5 3 3 brune (raportate la cutiatip1/1) bucati, max. Corpuri starine (boabe nu se admit, cu exceptia resturilor de porumb, fasole, samburi-pastai, care se admit in proportie de mari, etc.) maximum 2%00 din masa boabelor. Miros si gust proprii mazarii fragede, fierte, fara miros sau gust strain (acru, fermentat mucegai, etc.). Germeni patogeni l i p s a Boabe de mazare 60 (raportate la masaneta) %min. Clorura de sodiu (in lichid),% Staniu 100 mg/kg produs max Plumb l i p s a |

III. STUDIUL H.A.C.C.P. IN TEHNOLOGIA DE OBTINERE A PRODUSULUI

|

Operati |

Riscuri |

Masuri de control |

Gradul de control |

Procedee de monitorizare |

||

|

Ambalaje |

Infectarea cu clostridium botulinum |

Control la receptia ambalajelor Sa nu fie fisurate |

CCP2 |

Verificarea ambalajelor la receptie |

||

|

Receptia la prelucrare |

Calitate inferioara a materie prime |

Furinizorului/sursa de incredere |

CCP2 |

Analiza senzoriala |

||

|

Ne respectare gradului de maturitate Substante chimice Metale ,ascii de lemn, impuritati |

||||||

|

Prelucrarea primara |

Dezvoltare micro organismelor Riscul micro-biologic al apei Substante chimice Metale survenite de la utilaje (cutite, suruburi) |

Apa : controlul fizico-chimic si micro-biologic al apei |

CCP2 |

Analiza fizico-chimica si biologica a apei inaite de inceperea fabricatiei |

||

|

Dozarea |

Nerespectarea dozarii corespunzatoare |

Evitarea incluziunilor de aer, masurarea densitatii produsului si a spatiului gol |

CCP2 |

Respectarea raportului intre materia prima si lichid |

||

|

Exhautizarea |

Nerespectarea procedeului de exhautizare Nerespectarea regimului de sterilizare Dezvoltarea micoorganismelor |

Reducerea presiunii interioare in timpul sterilizarii evitarea bombajului |

CCP1 |

Monitorizarea temperarurii si presiunii ambalajelor |

||

|

Inchiderea cutiilor |

Recontaminarea cu substante chimice, dezinfectanti si alte substante survenite de la defectiunile utilajelor Inchiderea necorespunzatoare care poate duce la goluri de aer pentru dezvoltarea micro-organismelor |

Revizii la utilaje cat mai dese Dezinfectarea utilajelor si curatirea dupa fiecare operatie Evitarea bombajului |

CCP2 |

Verificarea inchiderii capacelor Verificarea ermeticitatii |

||

|

Termosterilizarea |

Supravietuirea bacteriilor patogene Clostridium Nerespectarea timpului de sterilizare Depasirea timpului de sterilizare care determina deprecierea calitatii conservei |

Control temperatura /durata de mentinere |

CCP1 |

Verificarea temperaturii si durata termosterilizarii |

||

|

Depozitarea |

Dezvoltarea microorganismelor |

Se vor evita socurile mecanice ale cutiilor la manipulare |

CCP2 |

Monitorizarea operatiilor de depozitare; Respectarea regimului de depozitare. |

||

|

Iginizarea utilajelor Igiena personala |

Dezvoltarea microorganismelor Contaminarea cu microorganisme, detergenti, substante chimce |

Verificare zilnica a stari de functionare si de igienizare Aplicarea GMP si GHP* |

CCP2 |

Verificarea zilnica a utilajelor de catre responsabilii de productie Monitorizarea GHP si GMP*. |

||

*

GHP - Good Hygene Practices (Practici Bune de Igiena);

GMP - Good Manufacturing Practices (Practici Bune de Lucru).

Copyright © 2025 - Toate drepturile rezervate

| Merceologie | |||

|

|||

|

| |||

|

| |||

|

|

|||