| Afaceri | Agricultura | Economie | Management | Marketing | Protectia muncii |

| Transporturi |

UNIVERSITATEA DIN ORADEA

FACULTATEA DE TEXTILE SI PIELARIE

DOMENIUL: INGINERIA PRODUSELOR TEXTILE SI PIELE

SPECIALIZAREA: TEHNOLOGIA TRICOTAJELOR SI CONFECTIILOR

FORMA DE INVATAMANT: ZI

LUCRARE DE DIPLOMA

TEMA 1: PROIECTAREA UNUI SISTEM DE FABRICATIE PENTRU CONFECTIONAREA PRODUSELOR DE IMBRACAMINTE ROCHIE SI SACOU PENTRU FEMEI

Memoriu justificativ

Imbracamintea este un bun vestimentar pe care oamenii il folosesc pentru apararea corpului de intemperii precum si in scop estetic. Ambele functii au determinat o varietate de produse si modele care sa satisfaca cerintele omului in functie de necesitati. Aceasta reprezinta totalitatea obiectelor care imbraca corpul omenesc (exceptand incaltamintea); vesminte, haine, straie.

Daca privim in trecut, chiar de la inceputuri, in toate civilizatiile mari (asteci, maya, sumerieni, egipteni, babilonieni, romani, greci,.) sunt amintite importanta imbracamintei, a confectionarii acestora. Conform teoriei creationiste prima imbracaminte a fost creata primei perechi de pe pamant Adam si Eva, dupa caderea in pacat, de insusi Dumnezeu, din piei de animale.

Moda si industria de confectii textile sunt dintre cele mai dinamice domenii in industria moderna ce trebuie sa tina pasul cu "lumea schimbatoare" a cerintelor consumatorului. Evolutia imbracamintei s-a desfasurat ca urmare a obtinerii unor materiale noi, cu aspect placut, frumoase la vedere dar rezistente la diferite solicitari mecanice si eficiente la prelucrare si purtare.

Omul desfasoara o activitate spirituala de gandire si creatie, totodata realizeaza obiecte de arta si cultura, precum si creatii de imbracaminte.

Obiectele create si realizate in mediul industrial, ca urmare a descoperirilor tehnico - stiintifice fiind o expresie a artei si culturii societatii umane, au ca principal obiectiv frumusetea estetica si utilitatea practica.

Obiectul de activitate a industriei textile este industria firului a tesatoriei, confectiilor textile, confectiei din piele si inlocuitori.

Indusrtia tehnica reprezinta o ramura a economiei nationale cu o contributie insemnata la dezvoltarea productiei bunurilor materiale, ea fiind menita sa asigure aprovizionarea populatiei cu produse de larg consum, intr-o gama de sortimente cat mai variata si de calitate superioara, potrivit niveluli si structurii veniturilor acesteia.

Proiectarea tehnologica a produselor de imbracaminte trebuie sa tina cont de particularitatile pietei de desfacere actuale, caracterizata printr - un nivel inalt al cerintelor clientilor. Acestia pentru pretul pe care sunt dispusi sa il plateasca, produsul care corespunde cel mai bine aspiratiilor din punct de vedere estetic si functional.

Tema de fata are ca scop imbinarea si armonizarea cunostintelor la obiectele de pregatire in specialitate (materii prime, proiectarea imbracamintei, tehnologia confectionarii imbracamintei, etc.), constituindu-le intru-un ansamblu unitar care sa formeze cunostintele si mai ales, deprinderile cu lucrarile de specialitate.

In acest sens, la realizarea si parcurgerea acestei teme, se folosesc date concrete asupra productiei insotite de tehnologii si ilustratii grafice.

Aceste tehnologii se pot aplica pentru ateliere destinate productiei in serie, utilizate in cadrul societatilor comerciale, sau pentru productie de unicate, cum este cazul atelierelor de comanda. In ambele cazuri, insa, o astfel de tehnologie se stabileste pe baza unui unui subiect in care sunt precizate produsul de realizat, indicatorii volumului de productie, conditiile tehnice de realizare si alte eventuale cerinte impuse de beneficiar.

cAPITOLUL 1

Alegerea produselor. Precizarea regimurilor de lucru

si planificarea productiei

Sistemul de fabricatie este o componenta a sistemului de productie care este definit ca element de baza al complexului economic national, constituit din totalitatea elementelor fizice, conceptelor si experientei astfel organizate incat sa rezulte capacitatea de realizare a unor scopuri prestabilite, derivate din obiectivele economico-sociale.

Proiectarea tehnologica a produselor de imbracaminte trebuie sa se tina cont de particularitatile pietei de desfacere actuale, caracterizata printr-un nivel inalt al cerintelor clientilor. Acestia, pentru pretul pe care sunt dispusi sa-l plateasca, selecteaza produsul care corespunde cel mai bine aspiratiilor din punct de vedere estetic si functional.

Firmele de confectii trebuie sa raspunda prompt cerintelor pietei, sens in care ele trebuie sa-si proiecteze sisteme de fabricatie flexibile si eficiente, in care sa-si poata programa si realiza actiunile pentru obtinerea produselor.

Obiectivul capitolului consta in stabilirea unui cadru general al activitatilor desfasurate in sistemele de fabricatie ale firmelor de confectii textile, prin abordarea unor aspecte referitoare la:

particularitatile industriei de confectii textile in perioada actuala;

perspectivele de dezvoltare.

La nivel microeconomic, in capitol se fac referiri la:

# planificarea productiei;

# justificarea alegerii modelului, a materiilor prime de baza si auxiliare necesare confectionarii, a fluxului tehnologic, a tehnologiilor de fabricatie, a tipurilor de utilaje, a modului de organizare si amplasarea a locurilor de munca etc.

Pentru lucrarea de fata alegerea produselor s-a realizat in functie de anotimp si sexul purtatorului. Astfel s-au ales 2 produse destinate femeilor: sacou si rochie, destinate anotimpului primavara - vara.

La baza acestor produse stau modelele clasice care au fost modificate in functie de cerintele modei actuale.

Se considera ca o intreprindere de confectii realizeaza aceste produse la scara industriala la un regim de lucru ales: 2 schimburi a cate 8 ore pentru sectiile productive (croit, confectionat, finisat) si un schimb pentru receptie, magazii, depozite si birouri.

Proiectarea se realizeaza in ipoteza ca productia se poate obtine doar in 230 de zile din numarul total de zile dintr-un an, acestea se calculeaza scazand din numarul total de zile:

Ø zilele de sambata si duminica - 106 zile;

Ø sarbatorile legale - 8 zile;

Ø concediu legal - 21 zile.

Stabilirea regimului de lucru se face astfel incat sa asigure utilizarea rationala a capacitatilor de productie, timpul necesar se stabileste prin cercetare analitica, constand in masuratori directe asupra activitatii muncitorilor.

Productia planificata se realizeaza in functie de modelele care se executa, capacitatea unei linii tehnologice in 8 ore si numarul de linii tehnologice. Productia planificata se obtine intr-un interval de timp stabilit, in decursul caruia se desfasoara procesul de prelucrare si transformare a materiilor prime in produse finite.

Pentru planificare productiei se considera ca o luna are 21 de zile lucratoare.

Planificarea productiei:

|

Denumire sortiment |

Cantitate planificata (buc) |

Capacitatea unei linii tehnologice Q (buc/8h) |

Numar de linii tehnologice |

Cantitate realizata |

Durata comenzii (zile) |

|

|

buc/8h |

buc/zi |

|||||

|

Sacou pentru femei | ||||||

|

Rochie pentru femei | ||||||

CAPITOLUL 2

Analiza modelelor, stabilirea categoriilor de purtatori si a gamei dimensionale pentru care se recomanda confectionarea modelului.

Procesul de productie industriala, intreprinderile de confectii, impun folosirea unei documentatii tehnice care sa asigure confectionarea imbracamintei in anumite conditii si cu anume caracteristici tehnice. Documentatia tehnica cuprinde totalitatea actelor normative pe baza carora se desfasoara productia industriala. Documentatia tehnica in industria de confectii are ca scop orientarea muncitorilor, tehnicienilor si inginerilor asupra modului de confectionare a imbracamintei si a caracteristicilor tehnice pe faze de fabricatie. Pentru acesta, este necesar ca documentatia tehnica sa cuprinda toate elementele care stabilesc indicii tehnico - economici ai procesului de productie.

Imbracamintea a devenit un mijloc de creatie artistica, avand nu numai functii de aparare a corpului, de reglare a functiilor fiziologice ale sale ca si de infrumusetare.

Imbracamintea este diferita atat ca forma cat si ca materiale folosite la confectionat. Produsele de imbracaminte sunt influentate de pozitia geografica a unei tari, care determina criteriile de clasificare.

Acestea se clasifica dupa varsta purtatorului, materia prima folosita, functie de sex, de anotimpul in care se poarta, in functie de punctele de sprijin pe corpul omenesc; functie de destinatia acesteia.

Destinatia produsului determina functia sa principala, iar conditiile exploatarii determina functilile auxiliare.

Descrierea sacoului pentru femei:

Sacoul este un produs de imbracaminte potrivit pentru aproape orice anotimp, acesta putand fi purtata peste rochie, la fusta sau la pantalon, in functie de model si de dorinta fiecaruia.

Stilul sacoului este clasic, silueta acesteia este ajustata pe linia taliei iar pozitia cusaturii umarului este normala.

Lungimea la terminatie a produsului este la nivelul liniei taliei.

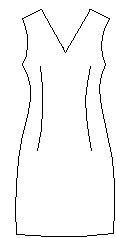

Fata produsului:

Fata produsului este alcatuita din 2 repere, deschisa pana jos, prelucrata cu nasturi si butoniere; pe partea dreapta sunt realizate butoniere cu lungime de 1,5 cm; prezinta 2 linii decorativ-constructive de modelare pe bust si pe talie, linii care pornesc din rascroiala manecii si ajung pana la linia de terminatie a produsului.

Spatele produsului:

Spatele sacoului este alcatuit din doua repere simetrice, care prezinta o cusatura pe linia de mijloc a spatelui si cate un clin lateral.

Maneca produsului:

Maneca este clasica si de aceea este formata din doua bucati.

Gulerul sacoului: este tip clasic croit separat si montat in rascroiala gatului. Fiind vorba de un produs cu revere gulerul are o forma mai aplatizata, fata acestuia fiind alcatuita din stei si pelerina ce se croiesc separat.

Descrierea rochiei pentru femei

Rochia pentru femei este un produs vestimentar cu sprijin pe umeri ce reprezinta al doilea strat al ansamblului vestimentar. Rochia este un produs de imbracaminte ce se poate purta in toate anotimpurile, insa produsul ales pentru aceasta lucrate este destinat in special anotimpurilor primavara, vara si toamna, datorita faptului ca aceasta nu prezinta maneci.

Produsul proiectat este destinat adolescentelor si tot odata femeilor datorita croielii si a materialului din care este confectionat. Stilul produsului este clasic, silueta acesteia este ajustata pe linia taliei iar pozitia cusaturii umarului este normala.

Lungimea la terminatie a produsului este deasupra nivelului liniei punctului rotulian.

Fata produsului:

Fata produsului este formata din 2 repere si prezinta 2 linii decorativ - constructive de modelare pe bust si pe talie, linii care pornesc din rascroiala manecii si ajung pana la nivelul soldului.

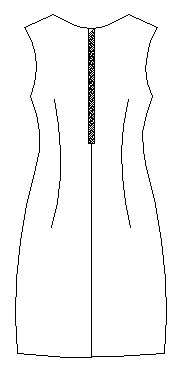

Spatele produsului:

Spatele produsului este format din 2 repere simetrice, legatura dintre acestea facandu-se prin intermediul unui fermoar ascuns, aplicat prin surfilare impreuna cu materialul de baza si fixat prin cusatura ascunsa. Cele doua repere prezinta cate o pensa de ajustare pe linia taliei, pense ce pornesc de la linia bustului pana la linia taliei.

Terminatia produsului se realizeaza prin surfilare si indoire in interior prin cusatura ascunsa.

Imbracamintea trebuie sa fie in stransa concordanta si armonie cu caracterul purtatorului. Culoarea, croiala, marimea, concordanta cu moda, toate sunt aspecte de care trebuie sa se tina cont la alegerea vestimentatiei. O persoana imbracata corespunzator pentru o ocazie poate sa se simta bine deoarece confortul psihic este asigurat. In mod asemanator confortul estetic este foarte important in viata omului, atat in camin, cat si la locul de munca. Asa cum o pisa dintr-un mobilier care se deosebeste prin culoare sau stil de celelalte poate provoca unei persoane o senzatie de disconfort tot asa din cauza efectului antagonist ce se produce in cazul unor produse de imbracaminte, poate apare aceeasi senzatie.

Produsele sunt destinate femeilor. Ele se pot realiza pentru toate gamele dimensionale, insa, datorita decolteului in forma de V, care are un efect de estompare a rotunjimilor, de alungire a gatului si de scurtare a ovalului fetei, sunt recomandate pentru persoanele ce prezinta forme mai pline si cu forma fetei ovala.

CAPITOLUL 3

Descrierea tehnica a modelului proiectat

Definirea modelului este realizata prin multimea informatiilor grupate in urmatoarele descrieri:

Ø fisa modelului;

Ø descrierea tehnica a modelului;

Ø modul de etichetare si de ambalare a produselor;

Ø structura ierarhica a produsului.

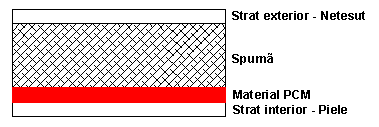

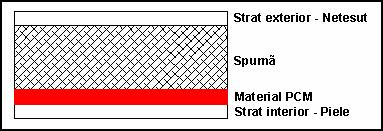

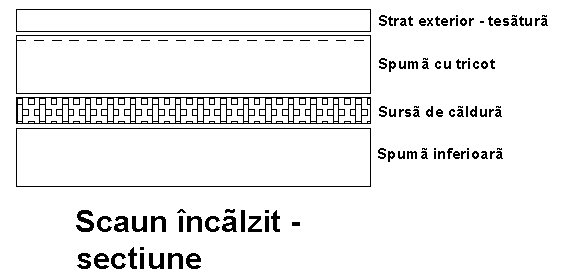

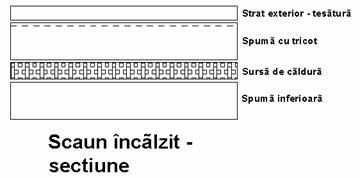

In prezenta lucrare se proiecteaza sistemul de fabricatie pentru produsul sacou pentru barbati. Acest produs este potrivit aproape pentru orice sezon, este captusit

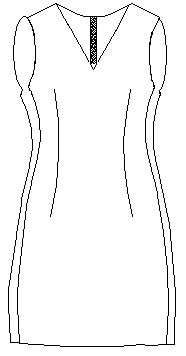

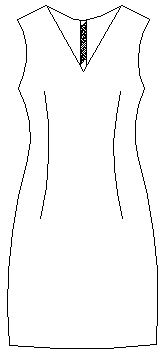

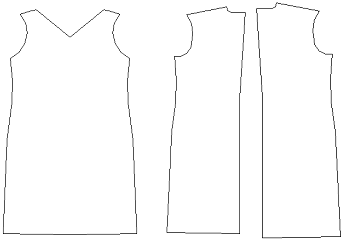

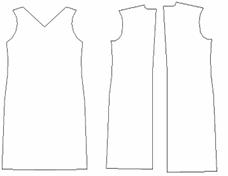

Fisa modelului include: schita modelului din vedere din fata, din spate si interioara, date referitoare la produsul proiectat, materialele textile si structura comenzii (Fig. 1si Fig.2).

Descrierea tehnica a modelului se realizeaza prin intocmirea unei harti tehnologice care cuprinde modul de realizare si de imbinare a elementelor de produs (Fig. 3 si Fig.4).

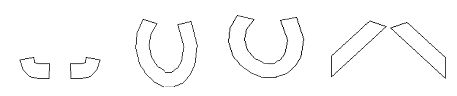

Modul de etichetare si de ambalare a produsului este stabilit in fisa de etichetare si de ambalare. Eticheta ofera o serie de informatii asupra produsului:

Ø marca;

Ø denumirea importatorului, daca este cazul;

Ø principalele caracteristici tehnice: model, culoare, compozitie fibroasa, tratamente de finisare aplicate;

Ø modul de intretinere a produsului (Fig. 5 si Fig.6).

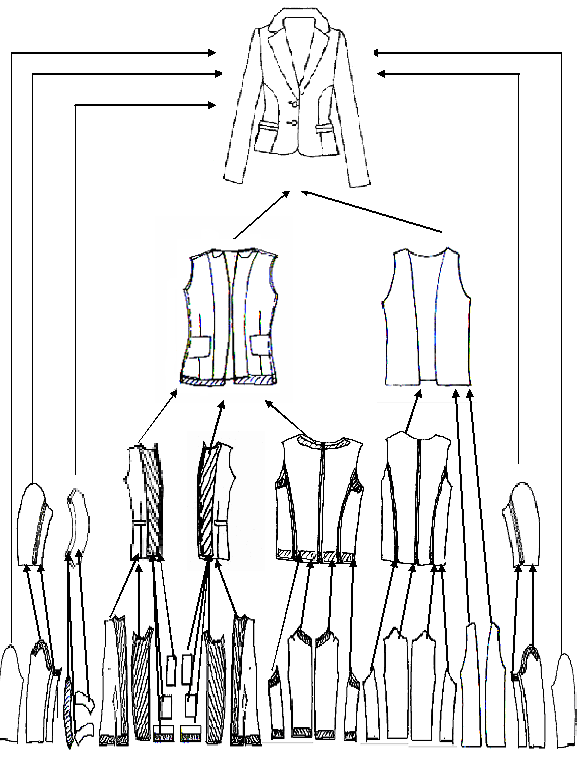

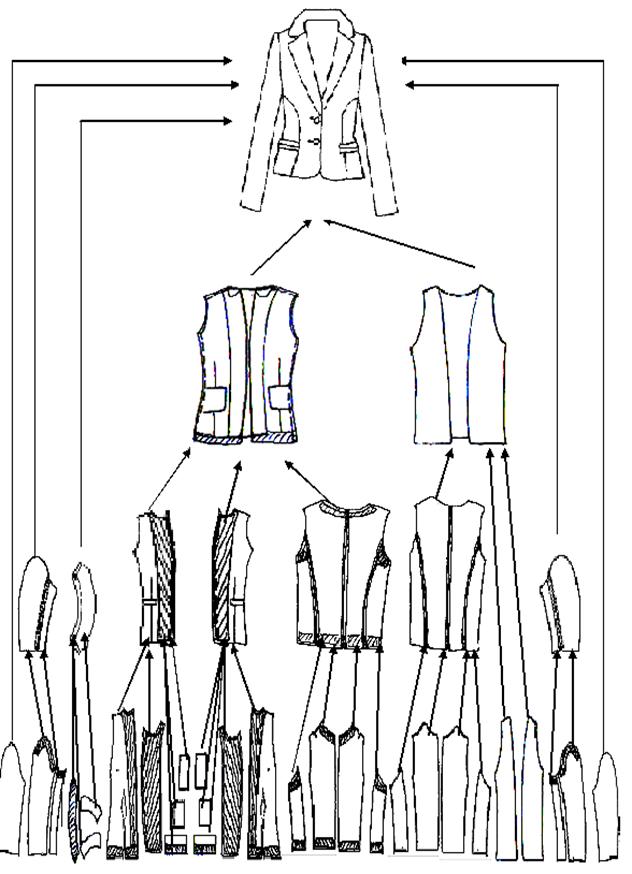

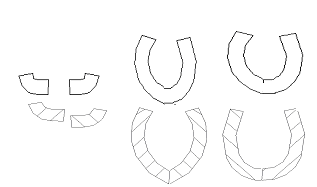

Structura ierarhica sintetizeaza informatiile referitoare la particularitatile constructive ale modelului, prin structurarea reperelor pe mai multe niveluri:

Ø nivelul 1: multimea reperelor corespunzatoare produsului;

Ø nivelul 2: prelucrarile elementelor de produs;

Ø nivelul 3: asamblarea elementelor in subansambluri;

Ø nivelul 4, 5: asamblarea subansamblurilor in produs finit (Fig.7 si Fig. 8).

|

FISA MODELULUI |

||||||||

|

SACOU PENTRU FEMEI |

||||||||

|

SCHITA MODELULUI ASPECT FATA ASPECT SPATE

|

||||||||

|

Material de baza |

Captuseala |

Intaritura |

||||||

|

Compozitia fibroasa: |

33% BBC + 67% PES |

100% Vascoza |

Intaritura |

|||||

|

Latime: |

140 cm |

100 cm |

100 % BBC |

|||||

|

Masa specifica: |

|

|

|

|||||

|

Csm: |

2,4 m² |

2,4 m² |

0,8 m |

|||||

|

Iu (%) |

92 % | |||||||

|

Gama dimensionala | ||||||||

|

Repartitie cantitativa / marimi: | ||||||||

Fig. 1 - Fisa modelului sacou pentru femei

|

FISA MODELULUI |

||||||

|

ROCHIE PENTRU FEMEI |

||||||

|

SCHITA MODELULUI ASPECT FATA ASPECT SPATE

|

||||||

|

Material de baza |

Intaritura |

|||||

|

Compozitia fibroasa: |

33% BBC + 67% PES |

100 % BBC |

||||

|

Latime: |

140 cm |

0,65 cm |

||||

|

Masa specifica: |

|

|

||||

|

Csm: |

2 m² |

0,66 m² |

||||

|

IU (%) | ||||||

|

Gama dimensionala | ||||||

|

Repartitie cantitativa / marimi: | ||||||

Fig. 2 - Fisa modelului rochie pentru femei

|

|

Fig. 3 - Harta tehnologica a sacoului pentru femei

|

|

Fig. 4 - Harta tehnologica pentru rochia femei

|

FISA DE ETICHETARE SACOU PENTRU FEMEI |

|||

|

TIP |

CONTINUT |

PLASARE PE PRODUS |

|

|

eticheta |

1. de marca |

denumire firma |

Fixate pe maneca prin impuscare |

|

2. de prezentare |

Sacou pentru

femei 33% |

||

|

emblema |

3. de marime |

52 |

Fixate in cusatura laterala |

|

4. de compozitie |

33 % |

||

|

5. de marca |

Sigla firmei |

||

|

Mod de pozitionare a etichetelor si emblemelor

|

|||

|

Mod de ambalare:

|

|||

Fig. 5 Fisa de etichetare pentru sacou femei

|

FISA DE ETICHETARE ROCHIE PENTRU FEMEI |

|||

|

TIP |

CONTINUT |

PLASARE PE PRODUS |

|

|

eticheta |

1. de marca |

denumire firma |

fixata printr-un fir de ata pe lacatul fermoarului |

|

2. de prezentare |

Sacou pentru femei 33% BBC - 67% PES 52 III C, pret. |

||

|

emblema |

3. de marime |

52 III C |

Fixate in cusatura laterala a rochiei |

|

4. de compozitie |

33 % BBC, 67 %PES, semne de intretinere |

||

|

5. de marca |

Sigla firmei |

||

|

Mod de pozitionare a etichetelor si emblemelor

|

|||

|

Mod de ambalare:

|

|||

Fig. 6. - Fisa de etichetare

Fig. 7 - Structura ierarhica sacou pentru femei

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Fig. 8 - Structura ierarhica

CAPITOLUL 4

Stabilirea necesarului de materiale

4.1. Stabilirea necesarului de materii prime

Stabilirea necesarului de material este foarte importanta cu influenta mare in procesul de productie si de proiectare.

Pentru determinarea necesarului de materii prime principale, necesare Nm (de baza si auxiliare) se foloseste urmatoarea relatie:

![]()

Unde:

Csm - consumul specific mediu (m, m2, kg)

n - numarul de produse planificate a se realiza intr-o anumita perioada (8 ore, o zi, durata comenzii)

Necesarul de materii prime principale pentru productia planificata se

centralizeaza in tabelul urmator:

|

Tip de material |

Csm |

Nm(m) |

Nm (m²) |

Nm(kg) |

||||||||

|

m |

m² |

kg |

8h |

1 zi |

Durata comenzii |

8h |

1 zi |

Durata comenzii |

8h |

1 zi |

Durata comenzii |

|

|

Sacou pentru femei |

||||||||||||

|

Material de baza | ||||||||||||

|

Catuseala | ||||||||||||

|

Rochie pentru femei |

||||||||||||

|

Material de baza | ||||||||||||

|

Total | ||||||||||||

Pierderile de material textil, P, rezultate ca urmare a desfasurarii operatiilor de croire se calculeaza cu relatia:

![]()

Unde:

D - suprafata pierderilor (deseurilor) corespunzatoare unui produs

![]()

Unde:

Csm - consum specific mediu (m2)

Ip - indicele de pierderi (%)

ms - masa specifica a materiilor prime (kg / m2)

n - numarul de produse corespunzatoare perioadei de calcul (buc / 8 ore, buc / zi, buc /comanda)

Necesarul de materii prime textile principale se centralizeaza in tabelul urmator:

|

Tip de material |

Consum specific mediu Csm (m²) |

IP(%) |

Suprafata pierderilor D (m²) |

Masa specifica ms (kg/m²) |

P (kg) |

||

|

8h |

1 zi |

durata comenzii |

|||||

|

Sacou pentru femei |

|||||||

|

Material de baza | |||||||

|

Captuseala | |||||||

|

Rochie pentru femei |

|||||||

|

Material de baza | |||||||

|

Total pierderi | |||||||

4.2. Stabilirea necesarului de materiale secundare si auxiliare

Materialele secundare se pot identifica fizic pe produsul finit si indeplinesc roluri diferite. In categoria materialelor secundare se includ: ata de cusut, intarituri, garnituri, furnituri, etichete, materiale pentru ambalare etc.

Tipul materialelor secundare se stabileste in functie de model, norme de tehnoprezentare, etichetare, ambalare etc. si acestea sunt diferite de la sortiment la sortiment.

Necesarul de materiale secundare Nm, se stabileste folosind relatia:

![]()

Unde:

Csm - consumul specific mediu al materialului secundar (m, m2, kg, buc),

n - numarul de produse pentru care se efectueaza calculele (buc/8 h, buc/zi, buc/comanda)

Consumul de ata de cusut poate fi calculat cu rigurozitate dupa stabilirea fazelor de coasere centralizate in procesul tehnologic de confectionare.

|

Produs |

Denumirea mateialului secundar |

Csm |

u.m. |

Necesarul de materiale secundare |

||

|

8h |

1zi |

Durata comanda |

||||

|

Sacou pentru femei |

Intaritura |

m2 | ||||

|

Nasturi |

buc | |||||

|

Pernite |

buc | |||||

|

Ata de cusut |

m | |||||

|

Punga de polietilena |

buc | |||||

|

Umeras |

buc | |||||

|

Etichete |

buc | |||||

|

Rochie pentru femei |

Intaritura |

m2 | ||||

|

Ata de cusut |

m | |||||

|

Fermoare |

buc | |||||

|

Seturi de etichete |

buc | |||||

|

Punga de polietilena |

buc | |||||

|

Umeras |

buc | |||||

La realizarea produselor vestimentare, pe langa materiile prime de baza si cele secundare auxiliare se utilizeaza materiale auxiliare care se regasesc in costul produselor datorita consumarii lor in procesul de fabricatie (hartie si cartoane pentru tipare si sabloane, creta sau creioane pentru incadrare etc.)

Materialele auxiliare sunt in general aceleasi, indiferent de sortimentul realizat iar pentru determinarea necesarului se efectueaza un calcul global, pe baza indicilor de consum.

CAPITOLUL 5

STABILIREA FLUXULUI PENTRU SISTEMUL DE FABRICATIE

Un sistem de productie este definit ca un ansamblu de elemente dependente intre ele, formand un intreg organizat, avand ca scop transformarea materiilor prime in produse finite cu o valoare mai mare de intrebuintare, in conditii de eficienta economica.

Sistemele de fabricatie au ca scop realizarea unor produse sau crearea de noi valori.

Modul de functionare a unui sistem industrial se manifesta prin procesul de productie. Functia scop a sistemului de productie o reprezinta transformarea materiilor prime in produse cu valoare de intrebuintare mai mare, in conditii de eficienta economica.

Sistemul de productie are urmatoarele subsisteme:

Ø subsistemul de aprovizionare-desfacere;

Ø subsistemul de proiectare;

Ø subsistemul de fabricatie;

Ø subsistemul de resurse umane;

Ø subsistemul financiar-contabil;

Ø subsistemul de intretinere.

Principala componenta a sistemului de productie, cu rol efector, o constituie subsistemul de fabricatie, acesta are caracteristici proprii domeniului tehnologic si este materializat intr-un traseu tehnologic specific.

Structurarea sistemului de fabricatie pentru confectii textile presupune:

# identificarea elementelor componente ale traseului tehnologic;

# definirea relatiilor care se stabilesc intre acestea, prin intermediul fluxului de fabricatie.

Sistemul de fabricatie pentru confectii are la baza fluxul tehnologic, care este definit prin relatiile stabilite intre traseele componente ale acestuia:

Ø fluxul tehnologic, acesta indica etapele procesului de fabricatie necesare transformarii materiilor prime in produs marfa;

Ø fluxul material, care este caracteristic activitatilor de logistica si de depozitare, identificand stadiile de prelucrare ale materiilor prime si auxiliare (baloturi, spanuri, repere croite, subansambluri). Acestuia ii sunt caracteristice activitatile logistice de transport si depozitare;

Ø fluxul energetic, care asigura transformarea suprafetelor textile plane in produse tridimensionale (energie electrica, energie termica, aer comprimat, etc.);

Ø fluxul informational, care este alcatuit din date de intrare (modelul omologat, informatii despre comanda), date tehnice (descrierea procesului de fabricatie) si date economice (necesare pentru conducerea eficienta a procesului de fabricatie). O importanta deosebita prezinta calitatea datelor si viteza de transmitere a acestora. Prin prelucrarea automata a datelor se imbunatateste calitatea fluxului informational si creste eficienta muncii.

Procesul tehnologic stabileste etapele de transformare cantitativa si calitativa a obiectului muncii din materii prime in produs marfa, de catre executant, cu ajutorul mijloacelor de munca.

Procesul tehnologic se divizeaza in operatii, iar acestea la randul lor in faze tehnologice.

Operatia este realizata de unul sau mai multi executanti, la un anumit tip de loc de munca, obiectul muncii suferind una sau mai multe transformari tehnologice.

Faza tehnologica se caracterizeaza prin utilizarea aceluiasi mijloc de munca si regim tehnologic, obiectul muncii suferind o singura transformare tehnologica.

La proiectarea sistemului de fabricatie este necesara parcurgerea urmatorilor pasi:

stabilirea traseului tehnologic specific;

adoptarea tehnologiei de realizare a produsului;

dimensionarea etapelor de proces.

Acest mod de proiectare se gaseste la nivelul fiecarei etape de proces.

Optimizarea si rentabilizarea sistemelor de fabricatie necesita adoptarea unor masuri tehnice inca din etapa de proiectare:

¤ alegerea corespunzatoare a mijloacelor de productie si utilizarea lor la intreaga capacitate;

¤ stabilirea corecta a parametrilor tehnologici la operatiile de prelucrare a materialelor textile;

¤ dotarea utilajelor cu dispozitive;

¤ alegerea variantei tehnologice optime din punct de vedere a calitatii si productivitatii muncii.

|

Flux informational Flux material Flux tehnologic

cantitati de materiale normative, fise tehnice materii prime RECEPTIA MATERIILOR PRIME - receptie

calitativa si cantitativa

materiale auxiliare materiale auxiliare norme de ambalre comanda, termene proces tehnologic confectionare nr.produse pe marimi si culori proces tehn.finisare norme tehnoprezentare nr. si informatii produs ordin de lansare nr.repere, nr.produse, reparatii pe culori, marimi incadrare program de croire produse finite produse pachete cu repere repere croite material textil (baloturi) PREGATIRE PENTRU CROIRE - sortare baloturi - incadrare CROIRE - spanuire - decupare PREGATIRE CONFECTIONARE - numerotare - verificare - termolipire - formare pachete CONFECTIONARE - faze necesare

prelucrarii si asamblarii

elementelor FINISARE - tratare umidotermica - etichetare - sortare INMAGAZINARE LOTIZARE - ambalare - formare loturi - livrare PRODUS MARFA |

Fig.4 Fluxul de fabricatie

CAPITOLUL 6

RECEPTIA MATERIILOR PRIME

Receptia materiilor prime este etapa de proces aflata la interfata intre tesatori si include:

inspectia calitatii materiei prime,

testarea caracteristicilor fizico-mecanice si reologice ale materiilor prime.

Operatia de control, din punct de vedere calitativ si cantitativ, conform documentelor insotitoare, a materialelor sosite in fabricile de confectii, reprezinta receptia acestora care este de fapt prima faza a procesului de fabricatie.

Referitor la receptia materiilor prime textile, standardele sau normativele pot contine:

conditi tehnice pentru o grupa de materiale cu aceeasi destinatie si compozitie fibroasa

conditii tehnice pentru fiecare tip (articol) de material textil

criterii de incadrare a unui material textil intr-o anumita clasa de calitate

conditii tehnice pentru un indicator de calitate corespunzator unei grupe de material cu o anumita compozitie fibroasa

Inspectia calitatii materiilor prime are drept scop stabilirea nivelului calitativ al loturilor de materiale textile principale si auxiliare si se realizeaza pe rampe de control.

Dimensionarea etapei de inspectie a calitatii materiilor prime necesita calculul necesarului de utilaj si a numarului de muncitori.

Pentru realizarea inspectiei se va folosi rampa de control SETEC C - Tex, aceasta este destinata controlului tesaturilor si tricoturilor, sistemul de derulare este pozitiv, viteza de derulare este cuprinsa intre 0 si 70 m/min si are monitorizare automata.

Productia teoretica, Pt, a rampelor de control se calculeaza cu relatia:

![]()

![]()

Unde:

v - viteza de deplasare a materialului verificat pe rampe de control, care variaza intre 0 si 70 m/minut. Am ales viteza de 10 m / minut.

T - durata unui schimb (480 minute)

Productia practica, Pp, se calculeaza tinand cont de opririle necesare necesare pe durata unui schimb:

![]()

![]()

Unde:

K - coeficient al opririlor cu valori intre 0.7 - 0.8

Cantitatea de material ce se receptioneaza se stabileste in functie de mai multi factori. Procentul verificat, p, se stabileste stabileste statistic si variaza intre 10% si 100% din totalul necesarului de material.

Stiind ca la receptie se lucreaza intr-un schimb, necesarul de material care se receptioneaza, Nmr, se stabileste cu relatia:

![]()

![]()

Unde:

P = procentul de material verificat

Nm = nesarul de materii prime principale pentru o zi (m)

![]()

Numarul de muncitori, M, pentru efectuarea receptiei este calculat cu relatia:

![]()

In acest caz nu este necesara cumpararea unei rampe de control, controlul se face manual pe o masa de catre doi muncitori.

Testarea caracteristicilor fizico-mecanice si reologice ale materiilor prime se realizeaza in laboratorul de incercari fizico-mecanice.

O serie de incercari sunt obligatorii de efectuat pe materialul livrat de furnizori, in scopul derularii fara probleme a etapelor proceselor de fabricatie.

Cele mai utilizate analize de laborator sunt:

determinarea modificarii dimensionale a reperelor dupa calcare si spalare,

determinarea adezivitatii dupa termolipire,

determinarea schimbarii nuantei si eventual a culorii dupa termolipire si tratamente umidotermice.

Valorile experimentale obtinute se inregistreaza in fisele tehnice ale materialelor, fiind usor accesibile pentru producatorul de imbracaminte.

Dimensionarea activitatilor de evaluare a caracteristicilor materialelor textile in laboratorul de incercari fizico-mecanice necesita stabilirea numarului de laboranti.

Numarul de laboranti este dependent de factori cum sunt:

preocuparile in domeniul calitatii existente in firma

marimea societatii comerciale

marca furnizorilor

sortimentul de produse executate.

Uzual, laboratoarele sunt deservite de minimum 2 laboranti.

CAPITOLUL 7

PROIECTAREA SECTIEI DE CROIRE

In sectia de croire are loc transformarea materiilor prime textile in repere pentru confectionat, in aceasta etapa a procesului de fabricatie fiind determinat atat calitatea, cat si costul produsului.

Proiectarea sectiei de croire necesita parcurgerea urmatoarelor etape:

selectarea si reprezentarea fluxului tehnologic corespunzator sectiei de croire in functie de: marimea comenzii, tipul produselor de imbracaminte si specificatiile de calitate impus acestora;

stabilirea modalitatilor de realizare a operatiilor din sectia de croire;

calculul necesarului de executanti si de echipament tehnologic.

La amplasarea utilajelor tinem cont in primul rand de succesiunea fluxului tehnologic, in special de modul de deplasare si de depozitare interoperationala a obiectului muncii si de marimea comenzilor. Astfel, sectia de croire va avea forma reprezentata in figura urmatoare:

|

Incadrare automta |

|

Spanuire mecanica |

|

Decupare cu instalatie automata |

Fig. 10 Flux tehnologic pentru sectia de croire

7.1. Stabilirea numarului de spanuri

In vederea dimensionarii operatiilor desfasurate in cadrul sectiei de croit se exprima capacitatea acesteia in numaar de spanuri pentru realizarea productiei dintr-un schimb.

Informatiile initiale necesare sunt:

- gama de marimi in care se realizeaza produsul;

- numarul de produse din fiecare marime (stabilit prin comanda).

In functie de aceste date se stabilesc:

¤ tipul incadrarilor (simple sau combinate);

¤ gama de marimi cu care se realizeaza incadrarile combinate;

¤ numarul incadrarilor.

Pentru calculul acesteia trebuiesc cunoscute urmatoarele date:

Ø npi- numarul produselor de pe incadrare, care in cazul nostru este 2;

Ø nsi- numarul de straturi dintr-un span realizat cu o incadrare "i", stabilit in functie de grosimea unui strat si comportarea materialelor la stratificare;

Ø Nsi - numarul de spanuri corespunzatoare incadrarii "i";

Ø Ns - numarul total de spanuri.

Ns = ∑Nsi

Stabilirea numarului de spanuri este reprezentata in tabelele urmatoare:

|

Gama de marimi |

Total |

Nr. prod/incadrare nPI |

Nr.total de straturi de span |

Nr. straturi intr-un span nsi |

Nr. de spanuri Nsi |

||||||

|

Sacou pentru femei |

|||||||||||

|

Repartitia procentuala | |||||||||||

|

Repartitia numerica | |||||||||||

|

Incadrarea I | |||||||||||

|

Incadrarea II | |||||||||||

|

Incadrarea | |||||||||||

|

Total spanuri din material de baza | |||||||||||

|

Repartitia procentuala | |||||||||||

|

Repartitia numerica | |||||||||||

|

Incadrarea I | |||||||||||

|

Incadrarea II | |||||||||||

|

Incadrarea | |||||||||||

|

Total spanuri din intaritura | |||||||||||

|

Rochie pentru femei |

|||||||||||

|

Repartitia procentuala | |||||||||||

|

Repartitia numerica | |||||||||||

|

Incadrarea I | |||||||||||

|

Incadrarea II | |||||||||||

|

Incadrarea | |||||||||||

|

Total spanuri din material de baza | |||||||||||

|

Total spanuri | |||||||||||

7.2. Realizarea incadrarilor

In cadrul sectiei de croire incadrarea se realizeaza automat, adica folosind suport de hartie adeziva, care se ataseaza spanului prin calcare. Astfel, prin folosirea acestei modalitati dimensionarea acestei operatii nu se face in cadrul sectiei de croire, ci a departamentului tehnic.

In industria de confectii croirea materialelor este una din operatiile cheie privind utilizarea eficienta a acestora deoarece in cazul executarii manuale a gradarii si incadrarii tiparelor atat precizia cat si operativitatea si gradul de utilizare al materiei prime sunt determinate subiectiv de indemanarea si experienta muncitorului.

Prin automatizarea gradarii si incadrarii tiparelor se urmareste inlaturarea acestor inconveniente, imbinand experienta specialistului cu viteza de prelucrare a datelor.

In vederea prelucrarii tiparelor pe mini calculator, in memoria sistemului trebuie introduse date tehnice si tehnologice necesare, biblioteci de reguli de gradare, fisiere de modificare a tiparelor, continutul notarilor de pe tipare si restrictiile de incadrare conform modelelor, caracteristicile materiei prime si metodei de croire. Incadrarile memorate pot fi desenate on - line la scara1:1 pe ploter.

Proiectarea/digitizarea incadrarii tiparelor in sistem automat de calcul presupune o dotare adecvata cu software si hardware.

Operatorul poate controla si modifica pozitionarea sabloanelor astfel incat sa fie asigurat nivelul de eficienta al incadrarii si indicele de utilizare al materialului.

Incadrarea aleasa este cea automata, pe suport de hartie (in general adeziva) care se ataseaza spanului. In acest caz incadrarile se obtin in cadrul departamentului tehnic.

7.3. Realizarea spanurilor

Operatia de spanuire consta in depunerea in straturi suprapuse, de lungime corespunzatoare incadrarii, a materiei prime destinate croirii.

Pentru realizarea spanurilor folosim masina automata de spanuit, dotat cu mecanism de comanda automata, cu senzori de depistare a defectelor, cu mecanism de oprire automata si cu mecanism de taiere automata.

La panoul de comanda digitala a mecanismului de comanda automata se este necesara stabilirea urmatoarelor:

Ø modalitatea de spanuire;

Ø viteza de deplasare a masinii de spanuit atat la depunerea stratului de tesatura, cat si la deplasarea in gol a acesteia, in cazul spanuirii continue cu taierea extremitatilor, pe care o vom adopta;

Ø lungimea spanului, care va fi egala cu lungimea incadrarii corespunzatoare;

Ø numarul de straturi din span.

Datorita faptului ca acest utilaj are in dotare senzori de detectare defecte, acesta automat asigura conditiile de spanuire:

Ø una dintre marginile straturilor sa coincida perfect;

Ø eliminarea defectelor de tesatura critice, ce influenteaza calitatea produselor;

Ø mentinerea constanta a tensionarii straturilor.

Adoptand modalitatea de spanuire continua cu taierea marginilor, acesta consta intr-o cursa cu depunerea de material textil, urmat de taierea automata a marginii la capatul spanului si reintoarecerea masinii de spanuit la inceputul de span printr-o cursa in gol. Viteza de deplasare a masinii la cursa in gol se poate stabili la viteza maxima a masinii, in vederea evitarii pierderii de timp inutil.

Timpul necesar operatiei de spanuire se calculeaza cu ajutorul u elementelor necesarului de timp, Nt, care este alcatuit din:

Ø timpul pentru realizarea spanurilor,tsp;

Ø timpul pentru sectionarea spanurilor,tsc;

Ø timpul pentru depozitarea sectiunilor de span,tdp.

Necesarul de timp se poate calcula cu relatia:

Nt= k ∙ tb ∙ Ns (min)

unde:

k - coeficient al opririlor, k = 1,15;

tb- timp de baza, ce se calculeaza cu relatia:

tb= tsp+tsc+tdp (min )

Ns - numarul de spanuri.

Pentru realizarea calculelor trebuie sa cunoastem urmatorele:

Ø lungimea spanului, L, care se poate calcula cu relatia:

L = Csm ∙ np (m)

unde:

Csm- consumul specific mediu in m;

np - numarul de produse incadrate.

Ø latimea spanului, l, care este egala cu latimea materialului textil.

Ø numarul mediu de straturi din span nsp, care se calculeaza cu relatia:

![]()

Ø numarul de linii de sectionare pe span nsc. Se preia de pe incadrare sau se aproximeaza, avand in vedere ca lungimea maxima a unei sectiuni de span sa nu depaseasca 1,2m. La croirea automata, operatia de sectionare nu este necesara.

Ø numarul de baloturi b, care se poate calcula cu relatia:

b

=

unde:

Lb- lungimea materialului dintr-un balot, se adopta ca o valoare cuprinsa intre 30 si 60 m.

Deoarece lungimea spanului este dependenta de numarul de produse incadrate, calculele se vor efectua pe tipuri de incadrari.

Pentru calculul normei de timp, timpile de realizare a operatiei de spanuire vom centraliza in tabelul urmator:

|

Nr. faza. |

Descrierea fazei |

Timp (min) Spanuire mecanica |

Timpi calculati (min) |

||

|

Material de baza sacou pentru femei |

Material de baza rochie pentru femei |

Captuseala sacou pentru femei |

|||

|

np = 2 L = 3,42 nsm=100 b

|

np = 4 L = 2,86 nsm=100 b

|

np = 2 L = 5,32 nsm=100 b

|

|||

|

Aducerea incadrarii | |||||

|

Desfasurarea incadrarii pentru delimitarea lungimii spanului |

| ||||

|

Indepartarea Incadrarilor |

| ||||

|

Aducerea balotului de material | |||||

|

Fixarea limitatorilor de span si programarea masinii | |||||

|

Indepartarea balotului, plasarea noului balot pe suport |

| ||||

|

Deplasarea masinii si introducerea materialului printre cilindrii conducatori |

| ||||

|

Spanuirea |

| ||||

|

Realizarea cursei inapoi cu reasezarea materialului de catre muncitor |

| ||||

|

Taierea foii de span |

| ||||

|

Desfasurarea incadrarii deasupra spanului |

| ||||

|

Atasarea incadrarii spanului prin calcare |

| ||||

|

Total timp pentru realizarea

unui span,,

| |||||

|

Numar de spanuri,

| |||||

|

Timpi partiali:

| |||||

|

Total timp de realizare a

operatiei,

| |||||

Cunoscand valoarea Nt, putem calcula numarul de muncitori necesari:

M

=

![]()

![]()

![]()

La fel putem calcula necesarul de echipament tehnologic. In cazul spanuirii mecanice numarul masinii de spanuit este egal cu numarul de muncitori, adica in acest caz cu 12.

7.4. Decuparea reperelor

Decuparea reperelor se realizeaza cu masina automata de croit tip Gerber DCS 1500, Germania. Aceasta masina are suprafata mesei de 2,44x4,88m, suprafata de taiere a cutitului 1,83x1,82m, viteza maxima a cutitului este de 1,1 m/s si procesor Pentium.

Necesarul de timp se calculeaza cu relatia:

Nt= k ∙ tb ∙ Ns ,(min)

unde:

k - coeficient al opririlor, k = 1,17;

tb- timp de baza;

Ns - numarul de spanuri.

Valoarea timpului de baza, se determina diferentiat, in functie de tipul utilajului folosit.

Timpul de baza, tb, in varianta decupari cu masina automata de croit, se stabileste insumand timpii pe faze tbi, prelucrate in tabelul umator:

|

Nr. faza |

Descrierea fazei |

Timp

|

Timpi calculati (min) |

||

|

material de baza pt sacou femei |

material de baza pt rochie |

captuseala |

|||

|

|

|

|

|||

|

Alimentarea spanului si a foliei in fereastra de decupare, comprimarea spanului | |||||

|

Programarea masinii si verificarea inaintea taierii | |||||

|

Decuparea efectiva |

| ||||

|

Realimentarea spanului in fereastra de decupare |

| ||||

|

Evacuarea spanului decupat. |

| ||||

|

Timp de baza:

| |||||

|

Nr. de spanuri:

| |||||

|

Coeficient al opririlor k | |||||

|

Timpi partiali

| |||||

|

Necesar de timp

| |||||

Timpul de decupare automata a unui produs, t"d, este dependent de numarul de straturi de span si de viteza de taiere. Astfel pentru produsele sacou si rochie pentru femei avem viteza de taiere de 8 m/min si t"d = 4,29 min.

Pentru stabilirea numarului de muncitori se considera ca la realizarea operatiei participa doua persoane:

M =

![]()

![]()

![]()

Necesarul de echipament tehnologic (mese cu masini de croit) se determina cu relatia:

N =

![]()

![]()

7.5. Numerotarea reperelor si formarea pachetelor

Operatia de numerotare se realizeaza in scopul identificarii reperelor, in corelatie cu sistemul de urmarire a fabricatiei utilizat.

Operatia de numerotare se efectueaza in cazul reperelor din material de baza, aflate sub forma de span decupat.

Necesarul de timp pentru realizarea operatiei de numerotare se calculeaza cu relatia:

Nt = k ∙ tb (min);

Unde:

k - coeficient al opririlor pentru operatia de numerotare (1,20);

tb - timp de baza pentru realizarea operatiei de numerotare. Se stabileste cu ajutorul urmatoarelor notatii suplimentare:

nr - numarul de repere ale unui produs (nrm - mici, nrM - mari);

n - numarul de produse realizate in 8 ore;

|

Nr. faza |

Descrierea fazei |

Timp tbi (min) |

Timpi calculati (min) |

|

Aducerea si pozitionarea spanului cu repere croite, pentru numerotare |

0,18 ∙ nr ∙ ∑npi ∙ Nsi | ||

|

Reglarea masinii, schimbarea benzii cu etichete adezive,evidenta lucrului |

0,2∙ nr∙ ∑npi ∙ Nsi | ||

|

Numerotarea: reperelor mici reperelor mari |

0,03 ∙ nrm ∙ n 0,05∙ nrM ∙ n | ||

|

Indepartarea spanului numerotat |

0,16∙ nr ∙ ∑npi ∙ Nsi | ||

|

Timp total tb = ∑tbi | |||

Pt. sacou nr = 18 Pt.rochie nr = 22

nrm = 4 nrm = 6

nrM= 14 nrM = 16

Nt = k ∙ tb = 1,2 ∙ 1684,8 = 2021,8

Numarul de muncitori la numerotarea reperelor:

M =

![]()

![]()

Numarul meselor de lucru N = M, deci numarul meselor este egal cu 4.

Obiectivul operatiei de formare a pachetelor este asigurarea conditiilor de transfer material intre sectia de croire si cea de confectionare.

La operatia de formare a pachetelor, se considera ca un pachet contine 10 repede de acelasi fel, iar pachetele cu toate reperele componente ale unui produs formeaza un lot.

Necesarul de timp pentru realizarea operatiei de numerotare se calculeaza cu relatia:

Nt = k ∙ tb (min);

Unde:

k - coeficient al opririlor, pentru operatia de formare a pachtelo (1,18);

tb - timp de baza pentru realizarea operatiei de numerotare. Se stabileste cu ajutorul urmatoarelor notatii suplimentare:

nr - numarul de repere ale unui produs ( nrm - mici, nrM - mari);

n - numarul de produse realizate in 8 ore;

|

Nr. faza |

Descrierea fazei |

Timp tbi (min) |

Timpi calculati (min) |

|

Numararea si verificarea reperelor si formarea de pachete de 10 bucati |

0,1 ∙ nr ∙ n | ||

|

Schimbarea reperelor cu defecte |

10 min/reper schimbat | ||

|

Legarea si depozitarea pachetelor cu repere pentru 10 produse; formarea loturilor |

0,4∙

| ||

|

Timp total tb =∑tbi | |||

Nt = k ∙ tb = 1,18 ∙ 4848 = 5720,64

Numarul de muncitori la formarea pachetelor:

M =

![]()

![]()

![]()

Numarul meselor de lucru/masinilor de numerotat , N, este:

N = M , N = 12

7.6. Centralizarea necesarului de personal si de echipament tehnologic pentru croire

Datele referitoare la numarul de muncitori, utilaj sau mobilier tehnologic din sectia de croit se centralizeaza in tabelul urmator:

|

Operatia |

Numarul de muncitori |

Echipament tehnologic |

||

|

Mese de lucru |

Masini |

Caracteristici tehnice ale masinilor |

||

|

Incadrarea automata | ||||

|

Spanuire |

Masina de spanuit Szinchron 55 B-252 B Gerber Germany |

Viteza max. de spanuire=100m/min. Inaltimea max a spanului=23cm Masa max balot 250kg Control prin microprocesor |

||

|

Decupare |

Masina automata Gerber GT7250 |

Suprafeta mesei

Inaltimea max a spanului comprimat =72mm Precizie

|

||

|

Numerotare si formare a pachetelor |

Mese de lucru

|

|||

CAPITOLUL 8

Termolipirea produselor

In scopul conferirii stabilitatii dimensionale sau aspectului estetic se impune, pentru unele repere, operatia de termolipire. Acesta se poate realiza cu o serie de utilaje diferite in functie de:

tipul reperului termolipit;

suprafata reperului dublata cu intaritura.

Pentru termolipirea majoritatii reperelor se adopta prese cu actionare continuua, la care latimea benzii se alege in functie de numarul si suprafata reperelor termolipite.

Fac exceptie :

# beteliile de pantaloni, pentruu care se adopta utilaje specializate, la care intaritura se alimenteaza in mod continuu, de pe role ;

# reperele cu suprafete relativ mari, la care se aplica benzi de intaritura folosind prese cu actionare discontinuua sau fierul de calcat.

Pentru dimensionarea operatiei de termolipire se parcurg urmatoarele etape:

stabilirea tehnologiei de termolipire specifica, este prezentata in tabelul urmator:

|

Produs |

Nr. crt. |

Identificarea reperelor termolipite |

Tipul utilajului |

Parametrii tehnologici ai operatiei |

|

Sacou pentru femei |

Fata de guler |

Presa cu actionare continua | ||

|

Dos de guler |

Presa cu actionare continua | |||

|

Bizet stanga |

Fier de calcat | |||

|

Bizet dreapta |

Fier de calcat | |||

|

Rochie pentru femei |

Dublura rascroielii gatului la fata, dublura rascroielii gatului la spate |

Presa cu actionare continua | ||

|

Dublura rascroielii manecii la fata, dublura rascroielii manecii la spate, |

Presa cu actionare continua |

Necesarul de timp, Nt, pentru operatia de termolipire, este calculat cu relatia :

Nt = k ∙ tb (min)

k - coeficient al opririlor, avand valorile:

k = 1,15 pentru presele de termolipit

k = 1,18 pentru termolipirea cu fierul de calcat

tb - timpul de baza pentru realizarea termolipirii, care are valori dependente de modul de realizare a operatiei, obtinute prin insumarea timpilor partiali.

Timpii partiali corespunzatori fazelor operatiei de termolipire se calculeaza in tabelul urmator, cu urmatoarele notatii suplimentare:

nt - numarul reperelor pe care se aplica intaritura la un produs;

ntM - numarul reperelor de dimensiuni mari pe care se aplica intaritura la un produs;

ntm - numarul reperelor de dimensiuni mici pe care se aplica intaritura la un produs;

ni - numarul reperelor de intaritura pentru un produs;

si - suprafata reperelor de intaritura la un produs (cm2);

n - numarul de produse realizate in 8 ore.

|

Cod timpi partiali |

Descrierea fazei |

Formula de calcul |

Timpi calculati (min |

||

|

Presa cu actionare continua |

Fier de calcat |

Presa betelii |

|||

|

t1 |

Alimentarea pachetelor in zona de realizare a termolipirii |

0,06 ∙

| |||

|

t2 |

Pozitionarea reperelor din material de baza |

n(0,05∙ntM+0,03∙ntm) | |||

|

t3 |

Pozitionarea reperelor din intaritura |

0,04∙n∙ni | |||

|

t4 |

Termolipirea reperelor |

0,13∙n∙

|

0,23∙n∙

| ||

|

t5 |

Evacuarea reperelor termolipite si refacerea pachete |

0,04∙n∙nt | |||

Pentru stabilirea timpului de realizare a operatiei de termolipire, t4, se raporteaza suprafata reperelor termolipite la suprafata utilajului care exercita forta de presare (3000 cm2 la prese si 200 cm2 la fierul de calcat), considerandu-se o viteza medie de deplasare a benzii de alimentare, respectiv a fierului de calcat (4m/min).

Timpul de baza la termolipire, tb, se calculeaza diferentiat in functie de tipul utilajului, dupa cum urmeaza in tabelul urmator.

In cazul preselor, timpii de alimentare si indepartare a reperelor se suprapun cu timpii de presare, astfel ca determinant este timpul de presare.

|

Timpul de baza, tb (min) |

|||

|

Presa cu actionare continua |

Presa betelii |

Fier de calcat |

|

|

Mod de calcul Ntu |

|

t1 + t2 + t3 + t4 + t5 |

|

|

Timpi calculati (min) | |||

|

Mod de calcul Ntm |

|

t1 + t2 + t3 + t4 + t5 |

|

|

Timpi calculati (min) | |||

Necesarul de timp se calculeaza diferentiat pentru utilaj, Ntu, si pentru muncitori, Ntm, pe baza informatiilor din tabelul de mai sus.

Necesarul de utilaj se calculeaza cu relatia:

N =

![]()

![]()

Necesarul de personal se calculeaza cu relatia:

M =

![]()

![]()

Calculul necesarului de timp, de utilaj si de muncitori se centralizeaza in tabelul urmator:

|

Necesar de timp |

Necesar utilaj N |

Necesar muncitori M |

Caracteristici utilaj |

||

|

Ntu |

Ntm |

||||

|

Presa cu actionare continua |

MSC cu dispozitiv |

||||

|

Fier de calcat | |||||

CAPITOLUL 9

PROIECTAREA SECTIEI DE CONFECTIONARE

Confectionarea este etapa cu cea mai mare pondere in procesul de fabricatie, aceasta ocupand in functie de model pana la 60% din timpul de realizare a unui produs. Proiectarea sectiei de confectionare necesita parcurgerea urmatoarelor etape:

elaborarea procesului tehnologic

structura liniei tehnologice de confectionare pentru produsul proiectat.

9.1. Elaborarea procesului tehnologic de confectionare

Procesul tehnologic de confectionare se structureaza din doua parti in care se realizeaza:

prelucrarea elementelor de produs

asamblarea elementelor in vederea constituirii subansamblurilor si produsului.

Produsele de imbracaminte se realizeaza succesiv, prin prelucrarea reperelor in vederea obtinerii elementelor de produs, urmata de cuplarea elementelor in subansambluri a caror complexitatea si grad de prelucrare cresc pana la obtinerea produsului finit.

Reperele sunt componente plane invizibile ale produsului de imbracaminte, obtinute prin croire. Reperele sunt defenite prin contururi proprii, obtinute prin divizarea suprafetelor textile in procesul de croire.

Detaliile reprezinta repere pe care sa-u realizat prelucrari tehnologice (termolipire, coasere, calcare).

Elementele de produs sunt componente cu functii bine definite obiecte, terminatie a produsului) si pot avea forma plana sau spatiala. Pot include unul sau mai multe repere sau se pot constitui prin prelucrari tehnologice corespunzatoare ale altor elemente sau subansambluri (de exempluunele variante de inchideri, terminatii). Elementele de produs pot fi clasificate pe criteriuel succesiunii de integrare in produs: elemente de imbracaminte (fata, spate); elemente de produs complementare, care pot fi atasate pe structura de baza a produsului (guler, maneci, betelie), elemente de produs integrate, care se includ in elementele de produs principale sau complementare.

Subansamblurile cupleaza cel putin doua elemente de produs. Complexitatea subansamblurilor creste prin asamblari de noi elemente sau prin prelucrari tehnologice, pana se obtine produsul finit.

Intocmirea procesului tehnologic necesita parcurgerea urmatoarelor etape:

¤ stabilirea fazelor tehnologice grupate pe tipuri de elemente si subansambluri ;

¤ stabilirea normei de timp, a normei de productie si a numarului de muncitori pentru fiecare faza tehnologica.

9.1.1. Stablirea fazelor tehnologice

Fazele tehnologice ale unui proces tehnologic prin care se stabileste modul in care se prelucreza si asambleaza un produs tridimensional au urmatoarele obiective graduale:

- constituirea elementelor de produs;

- reunirea elementelor si subansamblurilor cu grad de complexitate din ce in ce mai mare ;

- finalizarea produsului finit.

Stabilirea fazelor procesului tehnologic se realizeaza in concordanta cu structura ierarhica a produsului.

Deoarece unei variante constructiv estetice de element sau subansamblu ii pot corespunde mai multe variante tehnologice, la alegerea variantei optime se au in vedere :

timpul de realizare

posibilitatile tehnologice ale utilajelor

restrictiile impuse de materia prima si de produs.

Documentul de baza pentru stabilirea procedeelor de executie a fiecarui reper, este fisa tehnologica care cuprinde :

- caracteristicile produsului in faza respectiva cat si caracteristicele utilajului pentru faza respectiva

- regimul de lucru al utilajului in faza respectiva

- timpul normat, materialele, dispozitivele etc.

Fisa tehnologica trebuie respectata cu strictete, in care scop se elaboreaza norma de control tehnic pe faze, pentru descoperirea la timp a oricaror abateri de la disciplina tehnologica.

Informatiile necesare referitoare la fazele procesului tehnologic si succesiunea acestora sunt prezentate sub forma tabelara.

Procesul tehnologic al sacoului pentru femei

|

Nr. faza |

Descrierea fazei tehnologice |

Echipament tehnologic |

Nt (min) |

Np (buc/8h) |

M |

||

|

Preluarea pachetelor de la sectia de croit, pregatirea detaliilor mici, alimentarea locului de munca |

Masa de alimentat | ||||||

|

Prelucrarea gulerului cu revere Aplicarea intariturii pe fata de guler |

Presa relliant | ||||||

|

Realizarea dosului de guler din doua bucati |

Masina simpla de cusut | ||||||

|

Descalcarea si presarea cutelor anterioare |

Fierul de calcat | ||||||

|

Asamblarea fetei cu dosul de guler si scoaterea rezervei |

Masina simpla de cusut cu limitator | ||||||

|

Intoarcerea si scoaterea colturilor |

Masa de lucru | ||||||

|

Calcarea gulerului |

Fierul de calcat | ||||||

|

Prelucrarea manecilor Termoficarea insertiei pe fata si dosul de maneca numai la partea superioara |

Presa relliant | ||||||

|

Incheierea fetei de maneca cu dosul de maneca |

Masina simpla de cusut cu dispozitiv | ||||||

|

Descalcarea cusaturii anterioare |

Fierul de calcat | ||||||

|

|

Masina simpla de cusut si dispozitiv | ||||||

|

Descalcarea cusaturii anterioare |

Masa cu fier de calcat | ||||||

|

Aplicarea unei bentite de insertie la capul maneci |

Masina simpla de cusut si dispozitiv | ||||||

|

Intoarcerea si calcarea maneci |

Fier de calcat | ||||||

|

Prelucrarea fetei Aplicarea insertiei pe bizeti |

Presa relliant | ||||||

|

Termolipirea fetelor la terminatie |

Presa relliant | ||||||

|

Insemnarea pozitiei penselor |

Masa de lucru cu sabloane | ||||||

|

Coaserea penselor la fata |

Masina simpla de cusut | ||||||

|

Descalcarea penselor |

Masa cu fier de calcat | ||||||

|

Insemnarea pozitiei buzunarelor |

Masa de lucru cu sabloane | ||||||

|

Realizarea taieturii in vederea aplicarii buzunarului |

Masa de lucru si foarfeca | ||||||

|

Realizarea buzunarului cu laist.Aplicarea pungi superioare |

Masina de cusut cu limitator | ||||||

|

Descalcarea cusaturii anterioare |

Masa de lucru cu fier de calcat | ||||||

|

Aplicarea cantului si refiletului pe fata produsului |

Masina de cusut cu limitator | ||||||

|

Descalcarea cusaturii anterioare |

Masa de lucru cu fier de calcat | ||||||

|

Aplicarea pungi anterioare de buzunar |

Masina simpla de cusut cu dispozitiv | ||||||

|

Descalcarea cusaturii anterioare |

Masa de lucru cu fier de calcat | ||||||

|

Calcarea bizetului |

Masa de lucru cu fier de calcat | ||||||

|

Aplicarea bizetilor la fata produsului prin coasere la colturile gulerului pana la terminatie |

Masina de cusut si corectat cu doi limitatori | ||||||

|

Intoarcerea si scoaterea colturilor,calcarea fetelor. |

Masa de lucru cu fier de calcat | ||||||

|

Prelucrarea spatelui Aplicarea intariturii la rascroiala gatului si la terminatia inferioara a celor doua repere de la spate |

Presa relliant | ||||||

|

Insemnarea pozitiei penselor |

Masa de lucru cu sabloane | ||||||

|

Inchiderea pensei cu omoplati |

Masina simpla de cusut | ||||||

|

Descalcarea cusaturii anterioare |

Masa de lucru cu fier de calcat | ||||||

|

Asamblarea clinilor cu spatele |

Masina de cusut cu limitator | ||||||

|

Descalcarea cusaturii anterioare |

Masa cu fier de calcat | ||||||

|

Asamblarea liniei de mijloc a spatelui |

Masina de cusut cu limitator | ||||||

|

Descalcarea cusaturii anterioare |

Masa cu fier de calcat | ||||||

|

Prelucrarea captuseli Insemnarea pozitiei penselor |

Masa de lucru cu sabloane | ||||||

|

Realizarea pensei de pe omoplat |

Masina simpla de cusut | ||||||

|

Descalcarea cusaturii anterioare |

Masa cu fier de calcat | ||||||

|

Aplicarea clinilor la captuseala de la spate |

Masina simpla de cusut cu limitator | ||||||

|

Descalcarea cusaturii anterioare |

Masa cu fier de calcat | ||||||

|

Incheierea captuseli pe linia de mijloc a spatelui |

Masina simpla de cusut cu limitator | ||||||

|

Asamblarea captuselii pe linia umerilor,pe cusatura laterala impreuna cu eticheta din material textil |

Masina simpla de cusut | ||||||

|

Descalcarea cusaturii anterioare |

Masa cu fier de calcat | ||||||

|

Intoarcerea vestei din captuseala si calcarea |

Masa cu fier de calcat | ||||||

|

Asamblarea produsului Asamblarea produsului pe linia umarului si pe cea laterala |

Masina simpla de cusut | ||||||

|

Descalcarea cusaturii anterioare |

Masa cu fier de calcat | ||||||

|

Intoarcerea si calcarea |

Masa cu fier de calcat | ||||||

|

Aplicarea gulerului pe linia rascroituri |

Masina simpla de cusut si dispozitiv | ||||||

|

Montarea dosului de guler in rascroitura gatului |

Masina simpla de cusut si dispozitiv | ||||||

|

Intoarcerea si calcarea cusaturii anterioare |

Masa de lucru cu fier de calcat | ||||||

|

Intoarcerea vestei din captuseala si asamblarea captuseli mai intai cu fata de guler impreuna cu agatatoarele si eticheta din material textile (de marime) |

Masina simpla de cusut si dispozitiv | ||||||

|

Asamblarea captuselii cu bizetii si fixarea rezervei bizetilor |

Masina de cusut si corectat cu doi limitatori | ||||||

|

Asamblarea maneci Coaserea maneci din materialul de baza |

Masina de cusut simpla | ||||||

|

Coaserea perinitelor la umerii |

Masina de montat perinite | ||||||

|

Fixarea manecii de captuseala in rascroiala odata cu suvita de confex |

Masina de montat maneci | ||||||

|

Asamblarea captuseli la terminatia produsului |

Masina simpla de cusut cu limitator | ||||||

|

Intoarcerea si calcarea cusaturi anterioare |

Masa cu fier de calcat | ||||||

|

Intoarcerea produsului prin captuseala din maneca |

Masa de lucru | ||||||

|

Inchiderea captuseli maneci pe portiunea pe unde s-a intors produsul |

Masina simpla de cusut |

0,2 |

|||||

|

Insemnarea pozitiei si coaserea butonierelor |

Masina de cusut butoniere | ||||||

|

Finisarea Pozitionarea produsului pe umeri si presarea |

Linie de presa | ||||||

|

Calcarea captuseli |

Masa cu fier de calcat | ||||||

|

Insemnarea pozitiei nasturilor |

Masa de lucru | ||||||

|

Coaserea nasturilor |

Masina de nasturi | ||||||

|

Etichetarea |

Masa de lucru | ||||||

|

Controlul calitatii |

Masa de lucru | ||||||

|

Sortarea pe grosimi,talii si culorii |

Masa de lucru |

| |||||

|

Ambalarea |

Masa de lucru | ||||||

|

Predarea produselor la magazine | |||||||

|

Nr. faza |

Descrierea fazei tehnologice |

Reprezentarea grafica |

|

|

In sectiune |

Vedere frontala |

||

|

1. |

Preluarea pachetelor de la sectia de croit, pregatirea detaliilor mici, alimentarea locului de munca | ||

|

Prelucrarea gulerului cu revere Aplicarea intariturii pe fata de guler |

|

|

|

|

Realizarea dosului de guler din doua bucati |

|

|

|

|

Descalcarea si presarea cutelor anterioare |

|

|

|

|

Asamblarea fetei si dosului de guler si scoaterea rezervei |

|

|

|

|

Intoarcerea si scoaterea colturilor |

|

|

|

|

Calcarea gulerului |

|

|

|

|

Prelucrarea manecilor Termoficarea insertiei pe fata si dosul de maneca numai la partea superioara |

|

|

|

|

Incheierea fetei de maneca cu dosul de maneca |

|

|

|

|

Descalcarea cusaturii anterioare |

|

|

|

|

|

|

|

|

|

Descalcarea cusaturii anterioare |

|

|

|

|

Aplicarea unei bentite de insertie la capul maneci |

|

|

|

|

Intoarcerea si calcarea maneci |

|

||

|

Prelucrarea fetei Aplicarea insertiei pe bizeti |

|

|

|

|

Termolipirea fetelor la terminatie |

|

|

|

|

Insemnarea pozitiei penselor |

- | ||

|

Coaserea penselor la fata |

|

|

|

|

Descalcarea penselor |

|

|

|

|

Insemnarea pozitiei buzunarelor | |||

|

Realizarea taieturii in vederea aplicarii buzunarului |

|

|

|

|

Realizarea buzunarului cu laist.Aplicarea pungi superioare |

|

|

|

|

Descalcarea cusaturii anterioare |

|

|

|

|

Aplicarea cantului refiletului pe fata produsului |

|

|

|

|

Descalcarea cusaturii anterioare |

|

|

|

|

Aplicarea pungi anterioare de buzunar |

|

|

|

|

Descalcarea cusaturii anterioare |

|

|

|

|

Calcarea bizetului |

|

||

|

Aplicarea bizetilor la fata produsului prin coasere de la colturile gulerului pana la terminatie |

|

|

|

|

Intoarcerea si scoaterea colturilor,calcarea fetelor |

|

|

|

|

Prelucrarea spatelui Aplicarea intariturii la rascroiala gatului si la terminatia inferioara a celor doua repere de la spate |

|

|

|

|

Insemnarea pozitiei penselor | |||

|

Inchiderea pensei cu omoplati |

|

|

|

|

Descalcarea cusaturii anterioare |

|

|

|

|

Asamblarea clinilor cu spatele |

|

|

|

|

Descalcarea cusaturii anterioare |

|

|

|

|

Asamblarea liniei de mijloc a spatelui |

|

|

|

|

Descalcarea cusaturii anterioare |

|

|

|

|

Prelucrarea captuseli Insemnarea pozitiei penselor | |||

|

Realizarea fetei de omoplat |

|

|

|

|

Descalcarea cusaturii anterioare |

|

|

|

|

Aplicarea clinilor la captuseala de la spate |

|

|

|

|

Descalcarea cusaturii anterioare |

|

|

|

|

Incheierea captuseli pe linia de mijloc a spatelui |

|

|

|

|

Asamblarea captuselii pe linia umerilor,pe cusatura laterala impreuna cu eticheta din material textil |

|

|

|

|

Descalcarea cusaturii anterioare |

|

|

|

|

Intoarcerea vestei din captuseala si calcarea |

|

||

|

Asamblarea produsului Asamblarea produsului pe linia umarului si pe cea laterala |

|

|

|

|

Descalcarea cusaturii anterioare |

|

|

|

|

Intoarcerea si calcarea |

|

||

|

Aplicarea gulerului pe linia rascroituri |

|

|

|

|

Montarea dosului de guler in rascroitura gatului |

|

|

|

|

Intoarcerea si calcarea cusaturii anterioare |

|

|

|

|

Intoarcerea vestei din captuseala si asamblarea captuseli mai intai cu fata de guler impreuna cu agatatoarele si eticheta din material textil |

|

|

|

|

Asamblarea captuseli cu bizetii si fixarea rezervei bizetilor |

|

|

|

|

Asamblarea maneci Coaserea maneci din materialul de baza |

|

|

|

|

Coaserea perinitelor la umeri |

|

|

|

|

Fixarea manecii de captuseala in rascroiala odata cu suvita de confex |

|

|

|

|

Asamblarea captuseli la terminatia produsului |

|

|

|

|

Intoarcerea si calcarea |

| ||

|

Intoarcerea produsului prin captuseala din maneca |

| ||

|

Inchiderea captuseli maneci pe deschizatura prin care s-a intors produsul |

| ||

|

Insemnarea pozitiei butonierelor si coaserea lor |

|

|

|

|

Finisarea Pozitionarea produsului pe umeril si presarea | |||

|

Calcarea captuseli | |||

|

Insemnarea pozitiei nasturilor |

|

||

|

Coaserea nasturilor |

|

||

|

Etichetarea | |||

|

Controlul calitatii | |||

|

Sortarea pe grosimi,talii si culori | |||

|

Ambalarea | |||

|

Predarea produselor la magazie | |||

Procesul tehnologic al rochiei pentru femei

|

Nr. faza |

Descrierea fazei |

Echipament tehnologic |

|

(buc/8h) |

M |

|

Alimentare |

masa de alimentare | ||||

|

Insemnarea pozitiei penselor de pe omoplati si de cambrare pe talie la reperele spatelui |

Masa de lucru si sablon | ||||

|

Coaserea penselor de pe omoplati |

| ||||

|

Coaserea penselor de pe linia taliei |

| ||||

|

Descalcarea penselor |

| ||||

|

Asamblarea reperelor spatelui in partea inferioara, incepand de la piscatura unde se termina fermoarul |

| ||||

|

Descalcarea cusaturii in zona inferioara si preformarea zonei de inchidere prin calcare |

| ||||

|

Aplicarea fermoarului la spate prin surfilare impreuna cu rezervele zonei de inchidere |

Masina de surfilat | ||||

|

Asamblarea fetei si spatelui pe linia umerilor prin cusatura simpla |

| ||||

|

Surfilarea rezervelor umarului |

Masina de surfilat | ||||

|

Descalcarea cusaturii umarului |

| ||||

|

Fixarea dublurii rascroielii gatului pe rezervele zonei de inchidere |

| ||||

|

Aplicarea dublurii in rascroiala gatului |

| ||||

|

Descalcarea cusaturii si preformarea terminatiei superioare prin calcare |

| ||||

|

Fixarea fermoarului prin tighel vizibil pe spatele produsului |

| ||||

|

Definitivarea rascroielii gatului prin fixarea bentitei cu tighel vizibil pe fata |

| ||||

|

Asamblara fetei si spatelui pe linia laterala |

| ||||

|

Surfilarea rezervelor cusaturilor laterale |

Masina de surfilat | ||||

|

Descalcarea cusaturilor |

| ||||

|

Aplicarea dublurii rascroielii manecilor |

| ||||

|

Descalcarea cusatruilor |

| ||||

|

Definitivarea rascroielii manecii prin fixarea bentitei cu tighel vizibil pe fata |

| ||||

|

Surfilarea terminatiei produsului |

Masina de surfilat | ||||

|

Executarea tivului la terminatia produsului prin cusatura simpla |

| ||||

|

Curatirea produsului |

Masa de lucru | ||||

|

Calcarea finala pe manechin |

Prese de manechin | ||||

|

Sortarea etichetarea si asezarea pe umeras |

Masa de lucru |

9.1.2. Stabilirea normei de timp, a normei de productie si a numarului de muncitori

Norma de timp, Nt, reprezinta timpul necesar unui executant cu calificare corespunzatoare, pentru efectuarea unei unitati cantitative definite prin sarcina de lucru, in conditii tehnico-organizatorice precizate ale locului de munca.

Deoarece metodele uzuale de stabilire a normei de timp folosite in industria confectiilor (cronometrare, fotografiere etc) nu pot fi abordate in proiect, se prezinta o modalitate de stabilire prin calcul a normei de timp, pentru fazele de coasere. Metoda poate fi aplicata la un numar restrans de faze, restul normelor de timp fiind preluate din nomenclatoare.

Relatia de calcul a normei de timp este urmatoarea:

Nt = tb + ta + ton (min)

Unde:

tb - timp de baza , in care un executant efectueaza sau supravegheaza lucrarile necesare pentru modificarea cantitativa si calitativa a obiectelor muncii, realizand si actiuni ajutatoare necesare producerii modificarii.

ta - timp auxiliar, necesar suplimentar pentru realizarea unei unitati cantitative,

ton - timp de odihna pentru refacerea capacitatii de munca a executantului.

Timpul de baza , tb, include secvente ca :

- preluarea reperelor de pe suport pentru prelucrare;

- introducerea reperelor sub dispozitivul de fixare;

- conducerea reperelor in timpul coaserii;

- scoaterea reperelor de sub dispozitivul de fixare ;

- pornirea si oprirea masinii etc.

Timpul de baza, tb, se poate calcula cu relatia :

tb = tbp + tbs (min)

Unde:

tbp - timp de baza corespunzator activitatii principale, in cursul caruia un executant efectueaza sau supravegheaza lucrarile pentru modificarea cantitativa si calitativa nemijlocita a obiectului muncii.

tbs - timp de baza corespunzator activitatilor secundare, in cursul caruia se executa manuirile necesare pentru realizarea transformarii cantitative si calitative.

La fazele de coasere, in timpul de baza corespunzator activitatii principale tbp se calculeaza cu relatia:

tbp = Lg . tc (min)

tbp =

Unde:

Lg - lungimea cusaturii (cm)

tc -

timpul de coasere pentru

![]()

Unde:

pc - pasul cusaturii, (mm)

kc - coeficientul de utilizare a turatiei arborelui principal al masinii de coasere, (%)

nAP - turatia arborelui principal al masinii (rot/min)

|

kc |

pc (mm) |

||||

|

3.3 |

2.5 |

1.6 |

|||

|

0.020 |

|||||

|

0.010 |

|||||

|

0.0010 |

0.0014 |

0.002 |

0.0021 |

0.0025 |

|

Timpul de baza corespunzator activitatilor secundare, tbs , se obtine prin insumarea timpilor care corespund activitatilor secundare, selectate in functie de continutul concret al muncii.

Timpul auxiliar, ta reprezinta o suma a timpilor pentru activitati auxiliare care nu pot fi stabilite in prealabil ( de exemplu, inlaturarea unor defectiuni tehnice sau organizatorice minore, schimbarea atei, curateniei la locul de munca etc.).

Cel mai adesea, timpul auxiliar, ta , se stabileste ca un adaos procentual, za , la timpul de baza:

![]()

Timpul de odihna, ton , reprezinta o sum a timpilor de intrerupere pentru odihna executantului si, similar timpului auxiliar, ta, se stabileste ca un adaos procentual zon ,la timpul de baza

![]()

Pentru industria confectiilor, suma (za+zon) nu trebuie sa depaseasca 20% din tb.

De multe ori, influenta lui ta si ton este data sub forma unui coeficient k, supraunitar.

![]()

Pentru operatia de coasere, coeficientul k poate fi considerat ca fiind k = 1,15.

Pe baza informatiilor referitoare la durata unui schimb si a normei de timp pentru fiecare faza tehnologica din tabelul 24 se calculeaza norma de productie , Np , adica numarul de produse la care se realizeaza faza respectiva pe durata unui schimb.

Np =

![]()

Pentru a stabili necesarul de muncitori, M, care asigura realizarea capacitatii tehnologice a unei linii tehnologice, Q, pe durata unui schimb, se foloseste relatia:

M =

![]()

Structura liniei tehnologice de confectionare

Pentru structurarea liniei tehnologice de confectionare se parcurg urmatoarele secvente:

- reprezentarea fazelor produsului tehnologic sub forma de graf,

- constituirea operatiilor prin cuplarea fazelor tehnologice,

- dispunerea locurilor de munca in vederea configurarii liniei tehnologice si stabilirea deplasarilor interoperationale a semifabricatelor pe linia tehnologica.

Graful procesului tehnologic

Permite o vizualizare a traseului fiecarui element si a modului de integrare a acestora in produs in scopul cuplarii obiective a fazelor in operatii.

Graful este format dintr-o multime de elemente numite noduri sau varfuri si o multime de arce (linii). Modul de utilizare a acestuia este urmatorul:

nodurile concentreaza informatii referitoare la codul fazei, numarul de muncitori si tipul utilajelor.

arcele indica traseul principal al reperelor, elementelor de produs sau semifabricatelor.

In continuare este prezentat graful procesului tehnologic pentru realizarea sacoului pentru femei.

SHAPE * MERGEFORMAT

|

Fata |

|

Bizet |

|

Buzunare |

|

Guler |

|

Maneci |

|

Spate |

|

Captuseala |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

SHAPE * MERGEFORMAT

|

|