| Afaceri | Agricultura | Economie | Management | Marketing | Protectia muncii |

| Transporturi |

Cartea tehnica a utilajului pentru confectionat saci

Cuprins

Descrierea tehnologica

Datele tehnice

Functionare descriere

Parametrii masinii

Sisteme de siguranta

Optiuni

Întretinere si reparatii

Lista posibile defecte si remediile aferente lor

Schema electrica

Descrierea tehnologica.

Utilajul de confectionat saci preia materia prima (folia) de pe un tambur si o debiteaza la o lungime dorita tot o data lipind-o si dand si forma sacului. Întreg procesul este complet automatizat. Prezenta personalului lucrator este necesara doar la alimentarea utilajului si la evacuarea sacilor.

Din reglajele utilajului se pot realiza diverse dimensiuni de sac cat si daca se doreste sau nu ca acesta sa fie deschis la gura sau sudat in forma de gat de sticla.

In forma sa standard utilajul poate fi impartit in urmatoarele agregate ;

Caruciorul de alimentare al utilajului

Acest agregat realizeaza urmatoarele :

o Preia tamburul nou de folie

o Mentine o tensionare constanta a foliei intre tamburul de folie si primul valt de tractiune

o Aliniaza folia in timpul functionarii utilajului ca aceasta sa fie tot timpul centrata

o Sesizeaza momentul in care folia se termina de pe tambur si opreste utilajul pentru ca acesta sa poata fi incarcat cu o noua rola de material

Valtul de tractiune fata

Aceasta componenta a utilajului preia folia de pe tambur si alimenteaza zona tampon de folie a utilajului

Zona tampon

Aceasta zona tampon are rolul de-a asigura tensionarea dorita a foliei de-a lungul traseului. Tensionarea este realizata de un motor pneumatic.

Grup sudare Nr. 1

Acest agregat realizeaza sudura in forma de gat de sticla a sacului, sudura de la umar, perforarea in forma U a foliei si efectuarea gaurilor pentru ventilatie. Dimensiunile acestor suduri pot fi ajustate insa forma lor nu. Acest grup de sudare este imaprtit in doua grupuri distincte atat din punct de vedere electric cat si mecanic , dar datorita faptului ca ele actioneaza simultan in partea de explicare a functionalitati utilajului ne v-om referi la ele ca la un singur grup omogen.

Zona setare lungime sac

Intre Grup sudare Nr1 si Grup sudare Nr. 2 se situeaza acesta zona de reglare lungime sac.Intre cele doua Grupuri de sudura care reprezinta practic - Grup de sudura Nr. 1 (GATUL - Partea superioara a sacului) si Grup sudura Nr. 2 (Partea inferioara a sacului) exista o lungime variabila. Prin ajustarea acestei lungimi se modifica si pozitionarea celor doua suduri una fata de alta. Întrucat intre cele doua grupuri de obicei intra ca lungime fizica lungimea a doi saci, de ajustarea acestei dimensiuni depinde intretaierea sau nu a sudurilor sacilor

Valt tractiune spate

Acest agregat preia folia din zona tampon si o impinge spre Grup sudare Nr. 2.

Tot acest agregat metreza (numara prin impulsuri) lungimea sacului.

Grup sudare Nr. 2

Acest grup realizeaza sudura inferioara a sacului cat si debitarea totala a sacului.

Optional

Agregat de imprimare a sacilor prin jet-ink

Date tehnice

Lungime totala

Latime totala

Inaltime

Tensiunea de lucru 400v la 50 HZ

Putere instalata 30KW

Presiune nominala aer 6 Bar

Datorita tipului de constructie a utilajului acesta are unele restricti privind diferite lungimi realizabile*.

Latime folie: max=1950 mm.

Lungime gat: min350 mm - max600 mm.

Lungimea totala a sacului poate fi cuprinsa intre:

1000-3200mm sau 4500 -

Latime gat (Gaura de alimentare a sacului) :

min

Grosime folie (TESTATA!!!!) :

min= 70μ - max= 120μ

Latime minima perforare forma U :150mm

Distanta fixa dintre lipitura si perforatie: 50mm

*Lungimea sacului fara sudura la gat este practic nelimitata.

Functionare - Descriere si explicare

Dupa cum s-a aratat si in capitolele de mai sus utilajul este format din mai multe agregate (componente) care toate formeaza un intreg si care sunt interdependente una fata de alta.

La cuplarea alimentarii pe utilaj acesta isi realizeaza toate verificarile si presetarile necesare. Cuplarea alimentarii cu tensiune se realizeaza de la intrerupatorul general situat pe tabloul principal de comanda si forta , iar alimentarea cu aer se realizeaza prin cuplarea robinetului principal. (vezi pozele nr1 si 2)

Poza nr 1 Poza nr 2

Caruciorul de alimentare preia tamburul de folie cu ajutorul a doi cilindri pneumatici situati in lateralul acestuia care basculeaza din pozitia verticala in cea orizontala prin actionarea manuala a ventilului Nr.1. (vezi poza nr3)

Poza Nr3 Poza

Nr4

Manevra de incarcare a tamburului de folie poate fi descrisa prin urmatori pasi:

- Se opreste masina automat de la senzor sau de la butonul de stop daca este cazul.

- Se actioneaza manual ventilul (Nr2) care deblocheaza frana. (vezi poza nr4)

- Se actioneaza manual ventilul (Nr1) care coboara cilindri ce v-or ridica tamburul nou.

- Se deblocheaza manual opritoarele (sigurantele) de la capetele tamburului.

- Se scoate tamburul gol afara si se inlocuieste cu unul plin cu folie.

- Se actioneaza manual (se blocheaza) opritoarele (sigurantele) de la capetele tamburului.

- Se actioneaza manual ventilul (Nr1) care va urca tamburul in pozitie verticala.

- Se actioneaza manual ventilul (Nr2) ce va bloca frana. (vezi poza nr5,6)

Poza Nr 5 Poza

Nr 6

Poza Nr 5 Poza

Nr 6

Întregul Carucior se situeaza pe o platforma pe care se poate deplasa independent fata de restul utilajului in stanga si in dreapta acestuia.

Caruciorul este miscat in stanga sau in dreapta pe un surub actionat de catre un motoreductor care primeste comanda de sens la randul lui de la senzorii de margine.

Datorita faptului ca

deplasarea Caruciorului stanga - dreapta de la un punct fix este de

max.

Poza nr 7 Poza

Nr 8

Poza nr 7 Poza

Nr 8

Asa cum s-a descris mai sus tamburul de folie se va alinia automat in asa fel incit marginea din partea stanga sa stea la punct fix. Punctul fix este cel impus de catre cei doi senzori. Pozitia celor doi senzori se poate regla de la punctul de reglare Nr1. (vezi poza nr9 si 10) Pentru o anume deschidere a gatului de sudura si pentru o anume latime a foliei senzori se vor regla numai o singura data.

Poza Nr 9 Poza

Nr 10

Poza Nr 9 Poza

Nr 10

Dupa cum se poate observa de mai sus ca cei doi senzori sa poata observa folia este necesar ca aceasta sa fie tensionata. Tensionarea ei se realizeaza de catre frana pneumatica cu care este dotat Caruciorul.

Tija sistemului de franare urmareste dimensiunea rolei si ajusteaza in mod constant si automat puterea de franare a sistemului pneumatic de franare astfel incit folia sa fie mentinuta in mod constant la aceeasi tensionare intre tambur si primul valt de tractiune. (vezi poza nr11)

Poza

Nr 11 Poza Nr 12

Poza

Nr 11 Poza Nr 12

Reglarea sistemului se franare se face astfel:

Cu tamburul in pozitie verticala se lasa tija de blocare a franei pe tambur

Se regleaza manometrul Nr.1 de la reglajul manual ca acesta sa indice aprox 2,5 bari (vezi poza nr12).

Pentru a putea introduce folia in utilaj se va actiona butonul ciuperca manevra care va ridica toate valturile in pozitia sus eliberand astfel traseul la folie.

Folia se va introduce in sistemul de valturi si role ale utilajului, manual si in conformitate cu schita prezentata. Vezi schita Nr. 1. O data asezata folia pe traseu aceasta nu va mai trebui introdusa manual decat in cazuri exceptionale.

Primul valt tragator va alimenta cu folie zona tampon a utilajului si v-a fi comandat de catre senzorul care confirma ca rezistentele sunt in pozitie inchis pentru pornire si de catre senzorul de confirmare pozitie maxima tampon (vezi poza nr13)sau de pornirea valtului tragator nr 2 pentru oprire.

Poza nr 13

Schita Nr 1

Motorul pneumatic care coordoneaza zona tampon este alimentat cu doua presiuni diferite la momente diferite. Astfel, in momentul in care valtul tragator nr2 s-a oprit si zona este alimentata cu folie de catre valtul tragator Nr1 motorul pneumatic este alimentat cu presiune inalta reglata prin manometrul Nr2 (vezi poza nr14) , iar in momentul in care zona nu mai este alimentata cu folie de catre valtul tragator Nr1 (Fie datorita faptului ca cilindri din zona de tampon au ajuns in pct max fie ca valtul tragator nr 2 s-a pornit), motorul pneumatic va fi alimentat cu presiune joasa, presiune reglata prin manometrul Nr.3 (vezi poza nr15)

Din reglajul celor doua presiuni se va realiza tensionarea foliei atat in timpul derulari acesteia cat si in perioada stationarii.

Poza nr 15 Poza

Nr 14

Poza nr 15 Poza

Nr 14

In momentul in care valtul tragator Nr 2 se va opri din tragere (va numara numarul de impulsuri aferent lungimii sacului - marime impusa de operator) atat grupul de sudare Nr 1 (GAT) cat si cel de sudare Nr 2 (Spate) v-or incepe simultan sudarea.

Etapele prin care se vor realiza sudarea si

perforarea

Se vor actiona talpile presoare care au rolul de-a tine folia in pozitie

Se vor actiona cutitele de perforare

Se vor actiona rezistentele

Se va efectua sudarea propriu zisa

Se vor readuce la pozitiile initiale toate cele trei elemente ; talpi presoare, cutite, rezistente

Un rol deosebit de important il are in timpul sudarii, relaxarea foliei. Astfel pentru efectuarea acestui lucru utilajul este dotat cu un cilindru situat intre Grupul de sudare Nr1 si valtul tragator Nr2 care are rolul de-a culisa in pozitie verticala si de-a relaxa folia in timpul stationarii. (vezi poza nr16)

Datorita zonei

tampon in momentul actionari talpilor de presare de

Poza nr 16 Poza

Nr 17

Poza nr 16 Poza

Nr 17

Valtul tragator Nr.2 are rolul de-a impinge folia spre grupul de sudare spate tot o data el este si cel care metreaza sacul. Astfel, o data setata valoarea lungimi totale a sacului cu ajutorul encoderului atasat valtului tragator nr 2 se va realiza metrarea sacului (vezi poza nr17) .O data oprit valtul tragator nr 2 , asa cum s-a explicat mai sus, incepe sudarea simultana cu celor doua grupuri de sudura. Asfel la grupul de sudare nr 2 (spate) sudarea se va efectua dupa cum urmeaza :

- se vor activa cilindrii celor doua rezistente iar acestea se vor inchide.

- se va inchide in continuare talpa de presare ce tine folia in vederea realizarii taierii.

- se va taia folia

- talpa de presare se va ridica iar rezistentele se vor deschide.

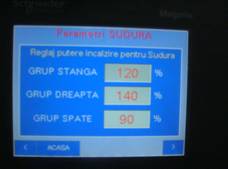

Timpul cat vor sta rezistentele inchise este un timp care este impus de catre operator.

Acestea fiind explicate se poate contura un ciclu de functionare in pasi mari a utilajului care incepe prin apasarea butonului start, astfel:

se realizeaza concomitent sudurile la grupurile de sudura fata respectiv spate. In timpul in care se realizeaza sudurile zona tampon a utilajului se umple cu folie iar sacul de pe linie este debitat de grupul de rezistente spate.

se deschid rezistentele; cu ajutorul valtului nr 2 se metreaza urmatorul sac de folie; iar cand metrarea este completa reincepe sudarea.

Pentru setarea corecta a lungimii traseului intre grupurile de sudare utilajul este prevazut cu un cilindru care poate culisa pe verticala, modificand astfel distanta dintre cele doua grupuri. Pe traseul vertical al cilindrului se situeaza un encoder liniar care informeaza PLC-ul de pozitia exacta a acestuia. (vezi pozele nr18,19)

Poza Nr 18 Poza

Nr 19

Poza Nr 18 Poza

Nr 19

Parametrii masinii

Pentru ca utilajul sa poata realiza o gama cat mai diversificata de produse si pentru a permite o operare cat mai usoara , acesta este dotat cu un touch -screen prin care s-au putut implementa intr-o forma mult mai accesibila parametrii utilajului (vezi poza nr20)

Poza Nr 20

Se disting doua grupe de parametrii principali:

La parametrii sac dupa cum se poate observa si in poza nr. avem posibilitatea de a opta intre sudura cu gat de sticla sau fara , intre sudura cu umar sau fara, si totodata aici definim si lungimea gatului de sticala si a partii drepte a sacului (vezi pozele nr21,22)

Poza Nr 21 Poza

Nr 22

Poza Nr 21 Poza

Nr 22

Daca ajustarile referitoare la lungimea gatului, lungimea sacului se realizeaza automat, cea referitoare la dimensiunea gatului (diametru gaurii) se realizeaza manual de la puncul de reglare nr 2 (vezi pozele nr23,24)

Poza Nr 23 Poza

Nr 24

Poza Nr 23 Poza

Nr 24

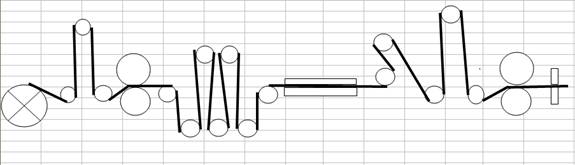

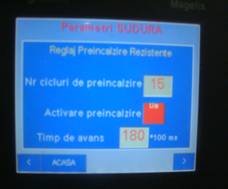

La parametrii sudura avem

reglajele amplitudinii sudurii atat pe grup fata care este impartit in partea

stanga, partea dreapta cat si pe grup spate. Tot aici se ajusteaza si timpul de

presare si cel de lipire(vezi pozele nr25,26,27,28). Pentru a realiza o sudura

de buna calitate incepand de la primul sac si pana la ultimul, cunoscand faptul

ca suportul rezistentelor are o anumita inertie termica , operatorul are

posibilitatea de a activa si de a introduce un numar de cicluri de

preincalzire. Numarul acestora si durata timpului dintre ele depind de tipul

foliei si de lungimea sacului.

La parametrii sudura avem

reglajele amplitudinii sudurii atat pe grup fata care este impartit in partea

stanga, partea dreapta cat si pe grup spate. Tot aici se ajusteaza si timpul de

presare si cel de lipire(vezi pozele nr25,26,27,28). Pentru a realiza o sudura

de buna calitate incepand de la primul sac si pana la ultimul, cunoscand faptul

ca suportul rezistentelor are o anumita inertie termica , operatorul are

posibilitatea de a activa si de a introduce un numar de cicluri de

preincalzire. Numarul acestora si durata timpului dintre ele depind de tipul

foliei si de lungimea sacului.

Poza 25 Poza 26

Poza 27 Poza

28

Poza 27 Poza

28

Pentru reglarea temperaturii clestilor care vor forma umerii, utilajul este dotat cu 4 termoreglatoare Omron, a caror operare este foarte intuitiva. Impunerea timpului de sudare a umarului se implementeaza de la parametrii sac , (vezi poza nr21) iar pozitionarea acestora se realizeara de la punctul de reglare Nr3 (vezi pozele nr29,30) .

Poza Nr 29 Poza Nr 30

Sudarea la grupurile de sudare se realizeaza prin impulsuri si cu o tehnologie care foloseste thyristor, in afara de grupurile de sudare de la clesti. Astfel valorile implementate la " reglaj putere incalzire pentru sudura" reprezinta o proportie din valoarea maxima a curentului cae poate sa treaca prin rezistenta.

In displayul masinii , la meniul "status" se regaseste un counter in care poate fi introdus numarul dorit de saci de realizat (dupa realizarea numarului cerut de saci masina se va opri) si se poate vizualiza numar de saci deja produs. De asemenea din acest meniu se poate introduce viteza dorita pentru tragatorul nr. 2 . (vezi pozele nr31,32)

Asa cum spune numele meniului aici este prezentata si starea de fapt a utilajului cu actiunile pe care aceste le realizeaza in timpul unui ciclu de sudare.

Poza

Nr 31 Poza

Nr 32

Sisteme de siguranta

Ca sisteme de siguranta masina este dotata cu bariere optice . O cortina de 700 mm blocheaza accesul pe ambele parti in interiorul utilajului in timpul functionarii acestuia, (vezi pozele nr33,34) La evacuarea sacului utilajul este dotat pentru protectia operatorului cu un senzor optic. Aceste protectii pot fi dezactivate in modul "service". Tot ca o masura de siguranta in cazul actionarii butonului de avarie sau in cazul sesizarii lipsei de aer (masina fiind dotata si cu un presostat), masina se preste si toate valturile se ridica, astfel neexistand riscul unui posibil accident.

Poza Nr 33 Poza Nr 34

Poza Nr 33 Poza Nr 34

Optiuni

Utilajul

este dotat cu o masina de imprimat IMAGE

Poza Nr35 Poza Nr 36

Poza Nr35 Poza Nr 36

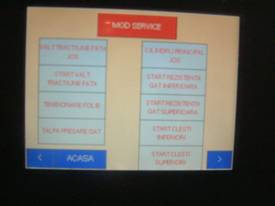

Întretinere si reparatii

Pentru a facilitat intretinerea si servisul utilajul are dezvoltat un meniu specific (vezi pozele nr37,38). Pentru activarea acestui meniu este necesara logarea cu userul "admin" si parola "storsack". Actionarea partilor utilajului se face prin accesarea acestora din meniul "service".

Poza Nr 37 Poza

Nr 38

Poza Nr 37 Poza

Nr 38

Ca lucrari periodice asupra partilor mecanice se recomanda verificarea lunara a angrenajelor libere de la cilindri, a curelelor dintate de la transmisie- valturi a circuitului pneumatic si a uleiului pentru motorul pneumatic. O data la 6 luni se recomanda verificarea uleiului din reductoarele de la motoare, gresarea rulmentilor de la valturile de tragere , si a suruburilor care asigura deplasarea stanga dreapta a caruciorului si a celor care asigura deplasarea pe verticala a cilindrului ce stabileste dimensiunea sacului.

Inspectia optica a teflonului care izoleaza rezistentele este necesara zilnic. In cazul in care se observa o dezlipire sau o deteriorare a acestuia se va inlocui. Inlocuirea acestuia se face parcurgand urmatorii pasi (vezi pozele nr 39,40,41,42,43)

se demonteaza suportul rezistentei si se pune pe bancul de lucru sau pe masa

se dezlipeste primul strat de teflon

se demonteaza rezistenta (daca se observa ca stratul de teflon de sub rezistenta este deteriorat de dezlipeste si acesta)

se curata suportul de rezistenta si se verifica integritatea siliconului de pe acestea (daca si acesta este deteriorat sau intarit se va schimba)

se vor efectua lucrarile in ordine inversa acordand o mare atentie modului de lipire a teflonului (acesta sa fie fara cute, zgarieturi, etc) (vezi pozele nr 39,40,41,42,43)

Din punct de vedere electric se vor curata tablourile elctrice de praf cel putin o data la doua saptamani, ocazie cu care se vor verifica legaturile de alimentare ale rezistentelor .

Poza Nr 39 Poza Nr 40

Poza Nr 41 Poza

Nr 42

Poza Nr 41 Poza

Nr 42

Poza Nr 43

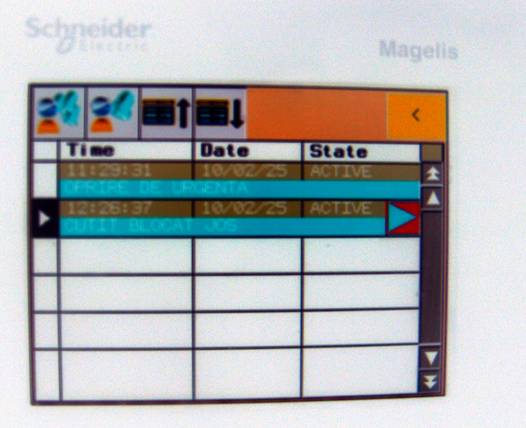

Lista posibile defecte si remediile aferente lor

Ca orice utilaj si acesta poate sa aiba defecte si erori. Datorita modului ingenios in care a fost conceput acest utilaj este dotat cu senzori magnetici la fiecare capat de cursa a fiecarui cilindru pneumatic, fapt ce permite localizarea precisa si exacta a oricarui defect. Oricare dintre erorile identificate de catre utilaj sunt afisate pe displayul acestuia la meniul alarme cu un titlu cat se poate de intuitiv. (vezi poza nr 44)

Poza Nr 44

Totusi in afara de aceste erori mai pot sa apara urmatoarele:

Lungimea sacului este constanta dar locul in care este pozitionata sudura de la gat variaza in dimensiuni largi

o Cauza posibila : este ca presiunea ce este setata cu ajutorul manometrelor nr 2,3 sa fie prea mica .

Remediu: mariti presiunea .

Lungimea sacului este constanta iar locul unde este pozitionata sudura de la gat nu coincide cu gura sacului, ramanand o distanta constanta intre aceasta si sudura

o Cauza posibila: folia nu este introdusa corect in utilaj.

o Cauza posibila: Lungimea setata nu este egala cu lungimea reala a sacului

Remediu: verificati traseul foliei .

Remediu :setati ca cele doua lungimi sa fie egale.

Sacii nu au dimensiunea constanta

o Cauza posibila: legatura dintre valtul tragator nr 2 si encoder prezinta alunecari.

Remediu: verificati legatura .

Folia nu poate fi centrata pe mijlocul utilajului

o Cauza posibila: pozitia senzorilor de aliniere e gresita.

o Cauza posibila: tensionarea foliei intre tambus si primul valt tragator este foarte slaba.

Remediu: ajustati pozitia senzorilor de aliniere din punctul de reglare nr.1 vezi poza Nr 9 ,10

Remediu: mariti puterea de franare, vezi poza Nr 11, 12

Nu se realizeaza gaurile de perforatie dintre gat si umar

o Cauza posibila: folia este cazuta de pe suportul de perforare.

Remediu: verificati pozitia foliei pe traseu, verificati centrarea foliei pe masina.

Alungirea uneia dintre suduri de la gat sau amandoua

o Cauza posibila: tensionarea foliei este prea mare.

o Cauza posibila: temperaturile de sudura sunt prea ridicate

Remediu : reduceti presiunea prin manometrul nr3.

Remediu: reduceti temperaturile

Sudura din spate este prea incretita

o Cauza posibila: Temperatura prea mare la sudura.

Remediu :reduceti temperatura de sudura.

Intocmit de

Copyright © 2025 - Toate drepturile rezervate