| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

TRATAMENT TERMIC

Notiuni de baza

Prin tratament termic se intelege ansamblul operatiilor tehnologice care constau in incalzirea si racirea la anumite temperaturi cu anumit viteze de incalzire si racire. Aceste tratamente termice se aplica in scopul obtinerii proprietatilor fizico-chimice dorite. Baza teoretica a tratamentelor termice o constituie transformarile structurale in functie de variatia temperaturii.

Tratamentele termice se pot clasifica dupa mai multi, criterii. Astfel, dupa scopul urmarit si locul pe care i1 ocupa in procesul de fabricatie, se deosebesc:

tratamente termice preliminare (primate sau intermediate) in care se includ diferite tipuri de recoacere. Aceste tratamente se aplica lingourilor, pieselor turnate, pieselor forjate, ansamblurilor sudate, laminatelor etc.;

tratamente termice finale sau secundare care cuprind operatiile de calire si de revenire. Se aplica diferitelor piese dupa prelucrari mecanice.

Tratamentele termice se mai poate clasifica dupa

Natura

o Feroase

o Neferoase

Natura transformarii

o De recoacere

o De calire

o De revenire

o Tratamente termochimice

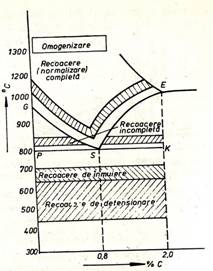

Recoacerea otelurilor

Recoacerea este tratamentul termic care consta in incalzirea produselor la temperaturi ridicate (care pot fi inferioare, superioare sau in intervalul de transformari in stare solida), mentinerea prelungita la aceasta temperatura (sau la temperaturile oscilanta intr-un interval determinat), urmata de o racire suficient de lenta pentru realizarea unui anumit echilibru fizico-chimic si structural. Recoacerea se aplica fie pentru a corecta unele defecte provenite de la prelucrari anterioare (turnare, deformare plastica), fie pentru a pregati semifabricatele pentru prelucrari ulterioare, fie pentru a indeplini ambele roluri simultan. In functie de scopul urmarit recoacerea poate fi de: omogenizare, regenerare, recristalizare, Inmuiere, detensionare, izoterma, de normalizare.

a. Recoacerea de omogenizare a produselor turnate. Structura pieselor turnate din materiale metalice se caracterizeaza printr-o puternica neomogenitate chimica (segregatie), care se datoreste faptului ca racirea are loc cu viteza mare iar procesele de difuziune nu au timp sa se produca. In produsele turnate din otel (lingouri si piese) poate aparea segregatia dendritica si zonala.

In cazul lingourilor, segregatia dendritica se manifesta prin reducerea capacitatii de deformare plastica la cald, printr-o sensibilitate mai mare la ruperea intercristalina si prin accentuarea anizotropiei proprietarilor semifabricatelor deformare la cald cum si a tendintei de aparitia fulgilor. In piesele turnate, datorita segregatiei dendritice, se micsoreaza alungirea relativa, gatuirea si rezilienta.

Atenuarea segregatiei dendritice la lingouri din oteluri aliate se poate

obtine printr-o Incalzire la temperaturi

ridicate (1050-

Recoacerea de omogenizare se aplica cu precadere produselor turnate masive

(lingouri si piese) din oteluri complex aliate CrNiMo, CrMnSi, CrMnMo) si reduce fragilitatea

la rosu in timpul laminarii la

cald.

Recoacerea de omogenizare se aplica cu precadere produselor turnate masive

(lingouri si piese) din oteluri complex aliate CrNiMo, CrMnSi, CrMnMo) si reduce fragilitatea

la rosu in timpul laminarii la

cald.

b. Recoacerea de regenerare. Acest tratament termic se aplica aliajelor care prezinta transformari in stare solida (polimorfe, eutectoide sau peritectoide) in masura sa pro duce recristalizari de faza partiale sau. totale. Ca urmare a acestor transformari, la prelucrarea prin defor mare plastica la cald pot aparea modificari structurale (cresterea granulatiei secundare, formarea unor constituents structurale in afara de echilibru etc.) care pot fi neconvena bile preluerarilor ulterioare sau fo losirii produselor respective in ex ploatare.

In piesele turnate, granulatia grosolana provine direct din solidificare, iar la otelurile cu continut scazut de carbon se observa graunti mari de ferita.

Recoacerea de regenerare sau complete consta in

incalzirea otelurilor la temperaturi cu

30-

Pentru a se evita aparitia tensiunilor termite,

racirea dirijata se continua cu racirea libera In cuptoare pina

la circa

c. Recoacerea de normalizare. Normalizarea este tratamentul

termic care consta in

Incalzirea otelurilor pentru austenitizare la temperaturi care depasesc punctul critic Ac3 cu 50-

La racirea in aer linistit, subracirea otelurilor carbon este mica, incit descompunerea austenitei In treapta perlitica decurge complet pina la sfir lit. Ca urmare, otelurile hipoeutectoide prezinta duga normalizare o structura forito-perlitica, iar otelurile eutectoide si cele hipereutectoide o structura de perlite sorbitica

Normalizarea otelurilor se aplica pe scara larga in industrie atit ca tratament termic intermediar sau in combinatie cu alte prelucrari sau tratamente termice cit si tratament termic final.

Prin normalizare se imbunatatesc in mod simtitor caracteristicile mecanice ale otelului

cum sint limita de curgere, rezistenta de rupere la tractiune , alungirea

relativa gituirea si rezilienta. ture

cit si caracteristicile mecanice. Acest lucru este determinat de faptul ca la

normalizare, cantitatea de perlita care se separa la racire este mai mica

Prin normalizare se imbunatatesc in mod simtitor caracteristicile mecanice ale otelului

cum sint limita de curgere, rezistenta de rupere la tractiune , alungirea

relativa gituirea si rezilienta. ture

cit si caracteristicile mecanice. Acest lucru este determinat de faptul ca la

normalizare, cantitatea de perlita care se separa la racire este mai mica

mare decit la recoacere. Intrucit duritatea perlitei este mai mare decit a feritei, rezulta ca otelul normalizat va avea duritatea mai mare decit cel recopt.

De mentionat si faptul ca tratamentul termic de normalizare este mai ieftin decit cel de recoacere, deoarece are un ciclu mai scurt si se executa mai usor.

Controlul calitatii tratamentelor termite de recoacere sau normalizare se face prin verificarea duritatii ce trebuie sa corespunda indicatiilor din STAS. Daca normalizarea este tratamentul termic final, atunci se mai efectueaza si controlul microstructurii si al proprietatilor mecanice prevazute in normele tehnice.

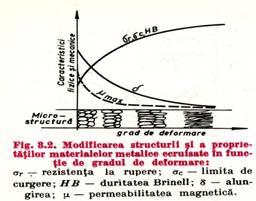

d. Recoacerea de recristalizare. Prin deformare plastica la temperaturi inforioare temperaturii de recristalizare a materialului metalic considerat, acesta trace Intr-o stare in afara de echilibrul structural si fizico-mecnic numita cruisare

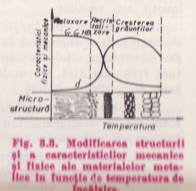

Prin recoacerea de recristalizare se urmareste eliminarea partiala sau totala a starii ecruisate a materialului, formarea unor graunti noi nedeformati, si obtinerea plasticitatii si tenacitati initiale. Concomitent se restabilesc si unele proprietati fizice dependente de gradul de tensionare al retelei cristaline din interiorul blocurilor (de exemplu, rezistvitatea electrica).

Incalzirea la temperaturi mai ridicate determina o crestere a mobilitatii atomilor , a difuziunii si permite refacerea structuri. Formarea de noi generati de graunti poliedri se numeste recristalizare.

temperatura la care incepe recristalizarreaeste fiecarui material in parte , putaind fi determinata cu relatia :

Trec= ßTtop [k]

unde ßeste un coeficent de proportionalitate cuprins

intre 0.35 si 0.60.

modificarea structuri datorita recristalizari este insotita si dee modificarea corespunzatoare a caracteristicilor mecanice si fizice cu evolutia spre starea de echilibru sint si unele materiale si aliaje cccare se abat de la acesta regulacum ar fi bronzurile cu aluminiu si aliajele care durifica in cursul relsaxari. Temperatura de recristalizare depinde si de gradul de deformare plastica. Cu cat acest grad este mai mare cu atit farimitarea grauntilor va fi mai mare, instabilitate sporita a starii de ecruisate si deci recristalizarea va avea loc la temperaturi mai seazute.

Recoacerea de recristalizare se aplica produselor din otel sub forma de table, benzi, tevi, bare si sirme trase sau trefilate la rece, precum si pieselor ambutisate si matritate la rece.

Temperatura de recristalizare a otelurilor este influentata In mare masura de continutul de carbon si de elemente de aliere. Astfel, otelurile carbon si slab aliate recristalizeaza la temperaturi de 400-500°C, otelurile feritice Ia 550-650°C iar cele austenitice la 700-500°C. In cazul otelurilor cu grad de deformare neuniforme (sub 20%), recoacerea de recristalizare va fi precum data de o normalizare la 900-950°C pentru obtinerea unei granulariu feritice fine.

e. Recoacerea de detensionare. Recoacerea de detensionare consta in Incalzirea otelului cu viteza mica pina la temperaturi de 500-575°C, mentionarea uni timp de 0,5-5 h, In functic de material si de prelucrare anterioara, urmata de racirea cu viteze mici 20-40°C/h pina la 100-150°C, apoi racirea in aer linistit.

Acest tip de recoacere se produce fara transformari fazice, obtinindu-se numai reducerea tensiunilor si imbunatatirea structurii initiale. Se supun detensionarii produsele din otel dupa turnare, sudare, deformare plastica la rece, calire si prelucrare prin aschiere.

Detensionarea Inainte si infra operatiunile de prelucrare prin aschiere apliccate unor piese ca blocuri de motor, camasi de cilindru, arbore cotiti,roti dintate etc. are ca stop sa evite. deformarile datorita tensiunilor provocate prin schimbarea formei la Indepartarea materialului sub forma de aschi.

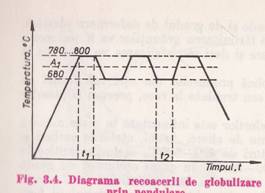

f. Recoacerea de globulizare. Recoacerea de globulizare este o recoacere incompleta si se aplica otelurilor eutectoide si hipereutectoide pentru obijnuinerea unei partite globulare. Operatia consta in incalzirea otelului la temperatura de Ac1 cu cit otelul are mai patin carbon, mentonarea la aceasta temperatura citeva ore, finctie de compozitia chimica si de dimendiunile piesei urmata de fe o racire ceare se face la dirijata cu 20-50*C?h la otelurile nealiatesi cu 10-20*C/h in cazul otelurilor aaliate racireadirijata se facce pana la 600-6500*C , dupa care se raceste liber cu cupturul.

recoacerea de globalizare se aplica cu scopul de a micsora duritatea fi globulizare se poate efectua si prin pendulare cu incalzire deasupra punctul a1 urmata fie de o racire foarte lenta in cuptor in vederea tratamentelor tehnice ulterioare.

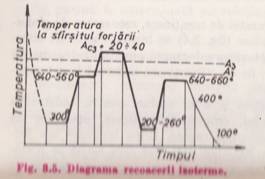

recoacere imcommpleta sau de normalizare se imbunatatesc In mod simtitor caracteristicile de prelucrabilitate prin aschiere a otelurilor din aceste grupe. Recoacerea izotermi. Recoacerea izoterma este tratamentul termic care consta dintr-o incalzire de austenitizare urmata de o racire

Prin recoacere izoterma se obtin structuri cu un anumit grad de finete In oteluri nealiate si slab aliate pentru constructii precum si pentru scule cu continutul mediu si ridicat de carbon.

g.

Recoacerea izoterma se aplica cu avantaje economice si tehnice in continuarea

prelucrarii prin deformare plastica la cald (laminare, forjare) In mod doosebit

otelurilor susceptibile de formarea fulgilor.

g.

Recoacerea izoterma se aplica cu avantaje economice si tehnice in continuarea

prelucrarii prin deformare plastica la cald (laminare, forjare) In mod doosebit

otelurilor susceptibile de formarea fulgilor.

Racirea semifabricatelor imediat dupa laminare sau forjare pina la o temperatura cuprinsa in intervalul matematic determina aparitia fulgilor. Pericolul formarii fulgilor nu se Inlatura complet nice prin efectuarea racirii in gropi cu nisip sau cu cenusa.

Prin aplicarea recoacerii izoterme care consta in racirea semifabricatelor dups anumite cicluri, stabilite experimental functie de compozitia chimica a otelurilor si dimensiunile pieselor, se evita aparitia fulgilor si totodata se obtine o structura adevarata prelucrarii ulterioare.

Calirea si revenirea otelurilor

a. Calirea.

1) In general se supun tratamentului termic de calire otelurile carbon si aliate cu continut de carbon mai mare de 0,15-0,20% cu scopul obtinerii unei structuri martensitice. Se excepteaza otelurile austenitice care se supun calirii pentru punere in solutie si cele feritice necalite, precum si otelurile calite izoterm pentru bainita

Martensita obtinuta la calire reprezinta o structura afara de echilibru dar

este foarte stabila chiar si la temperatura ambianta. De aceea, pentru a se

obtine o structura mai apropiata de starea de echilibru sunt necesare actiuni

exterioare cum sunt: deformare plastica incalzirea materialelor calite etc, care

permit obtinerea unei stari numita de revenire prin obtinerea structuri

martensitice se urmareste fie asigurarea

unei duritati mari in special la stratul

superficial si al produselor tratate, fie asigurare dupa aplicarea

trratamentului ulterior de revenire a uni structuri cu tenacitate ridicata si

duritate moderata. Caracteristicilor mecanice ale produselor calite si revenite

sint superioare celor obtinute

prin recoacere sau normalizare, tratamente

termice care permit obtinerea, unor duritati apropiate.

prin obtinerea structuri

martensitice se urmareste fie asigurarea

unei duritati mari in special la stratul

superficial si al produselor tratate, fie asigurare dupa aplicarea

trratamentului ulterior de revenire a uni structuri cu tenacitate ridicata si

duritate moderata. Caracteristicilor mecanice ale produselor calite si revenite

sint superioare celor obtinute

prin recoacere sau normalizare, tratamente

termice care permit obtinerea, unor duritati apropiate.

Prin calire se poate obtine o structura martensitica pe o adincinime mare sau chiar in toata sectiunea produsului (calirea volumica) sau numai in straturile superficiale pe o anumita adincime (calire superficiala).

Otelurile carbon de imbunatatire se

supun calirii cu austenitizare completa. In acest scop, temperatura de

incalzire pentru calire este situata cu 30-

2) Obtinerea unei structuri de calire corespunzatoare depinde de parmetri tehnologici ai tratamentului termic (viteza, temperatura, durata incalzirii, viteza si durata de racire) cit si de condiile de lucru (medii de incalzire si de racire, procedee aplicate).

a) Viteza de incalzire se alege in functie de conductivitatea termica, de dimensiunile si forma piesei si de structura initiala.

Marimea vitezei de incalzire se poate determina cu ajutorul unor relatii dar se recomanda insa ca pentru fiecare otel sa se determine, prin incercari practice, valoarea optima a vitezei de incalzire.

b)

Temperatura de incalzire se determina in functie de: compozitia chimica a

materialului, conditiile de racire, forma si dimensiunile produselor.

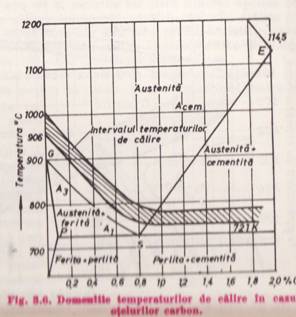

In cazul otelurilor carbon, temperatura optima de Incalzire se determina cu ajutorul diagramei fier-carbon, portiunea hasurata din figura La oteluri hipoeutectoide, temperatura de incalzire pentru calire este de 30-50 C deasupra punctului Ac3, iar pentru otelurile eutectoide si hiperoutectoide cu 20-40*C deasupra punctului Ac1.

Pentru otelurile aliate si inalt aliate, temperatura de incalzire se stabileste fie in raport de vaoarea temperaturii punctelor, fie prin incercari de calire pe eprubete

g. Durata de mentinere la durata de incalzire trebuie sa asigure uniformizarea temperaturi in sectiunea piesei .

h. In practica durata de mentinere de mentinere pentru egalizarea temperaturi produsului se adopta inre ¼ si 1/5 din durata incalziri pana la temp prescrisa .

i. Pentru otelurile aliate cu elemente care formeaza carburi [Cr, Mo, Ti, V, W] durata de egalizare se prelungeste cu 30%.

Activitate de laborator

Pe parcursul laboratorului Procese tehnologice utilizand incalzirea prin inductie electromagnetica domnul profesor ne-a explicat cum se desfasoara diferite tipuri de incalziri prin inductie electromagnetica si cum se executa diferite tipuri de tratamente termice. Deasemenea ni s-a facut diverse experimente pentru a intelege cat mai bine aceste procese.

Copyright © 2024 - Toate drepturile rezervate