| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

TEMA PROIECTULUI

Sa se proiecteze procesul tehnologic si stanta sau matrita pentru obtinerea piesei date:

Material A1050(aluminiu)

ETAPELE PROIECTULUI:

1.Stabilirea temei,prezentarea etapelor si bibliografie

2.Desenarea piesei la scara 1:1,studiul bibliografiei,analiza formei si dimensiunilor piesei, determinarea dimensiunilor semifabricatului si croirea materialului

3.Stabilirea procesului tehnologic de fabricare al piesei prin presare la rece.Dispunerea elementelor active ale stantei sau matritei

4.Calculul fortelor de lucru,puterii si lucrului mecanic,alegerea presei,determinarea centrului de presiune

5.Intocmirea desenului de ansamblu al stantei sau matritei.Alegerea materialelor si calcule de rezistenta pentru unele elemente componente ale stantei sau matritei

6.Calculul dimensiunilor nominale si al tolerantelor pentru unele elemente componente si intocmirea desenelor de constructie ale elementelor componente ale stantei sau matritei

7.Stabilirea tehnologiei de fabricatie si indicatii privind intretinerea,exploatarea si repararea stantei sau matritei.Calcule tehnico-economice:

-coeficientul de utilizare al materialului

-normarea tehnica a operatiei de presare

-costul stantei sau matritei

Masuri de protectia muncii la utilizarea stantei sau matritei proiectate.

Bibliografie

C.Iliescu ,,Tehnologia stantarii si matritarii la rece",Editura Didactica si Pedagogica,Bucuresti 1977

M.Teodorescu s.a.,,Tehnologia presarii la rece",Editura Tehnica,Bucuresti 1981

Gh.Zgura s.a.,,Elemente de proiectare a stantelor si matritelor",Editura Tehnica 1977

V.Ungureanu,,Stantare si matritare la rece.Note de curs."I.I.S. Bacau 1981

Hecht Gh.,Irimie I.,,Indrumar pentru tehnologia stantarii si matritarii la rece",vol.1 si 2 Editura Tehnica,Bucuresti 1981

C.Dumitras,,Stante si matrite din elemente modulate"Editura Tehnica,Bucuresti 1980

Borovici,,Indrumar pentru stantare si matritare la rece"Editura Tehnica,Bucuresti 1984

Ica Constantin,,Ambutisarea la rece"Editura Tehnica,Bucuresti 1985

A.Cirillo,,Tehnologia stantarii si matritarii la rece"Editura Didactica si Pedagogica,Bucuresti 1966

C.Iliescu s.a.,,Tehnologia debitarii si perforarii de precizie",Editura Tehnica,Bucuresti

1.Analiza formei si dimensiunile piesei

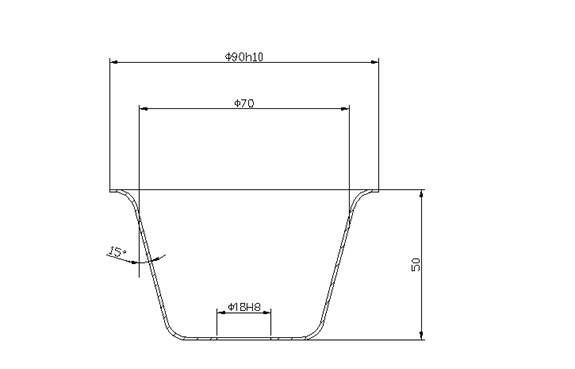

Piesa care urmeaza sa fie realizata este o piesa de revolutie de forma simpla.

2.Determinarea dimensiunilor semifabricatului

Determinarea formei si dimensiunilor semifabricatelor se va face diferit in functie de tipul piesei ambutisate si anume:

-piese de revolutie de forma simpla;

-piese de revolutie de forma complexa;

-piese de forme complicate si asimetrice;

-piese paralelipipedice;

-piese ambutisate cu subtiere.

Semifabricatul este de forma circulara,iar diametrul este dat de relatia:

![]() [mm]

[mm]

unde:

Ai-este suprafata unui element simplu din componenta piesei;

La calculul suprafetei semifabricatului se va tine seama si de marimea adaosului pentru taierea marginilor.

Piesa este formata din urmatoarele elemente simple:

1.Sfert de inel sferic concav

![]()

![]()

2.Sfert de inel sferic convex

![]()

![]()

![]()

3.Inel

![]()

4.Trunchi de con

![]()

3.Croirea materialului

Prin croire se intelege amplasarea pe semifabricat a desfasuratelor cu forme tehnologice determinate,in vederea separarii lor,astfel sa rezulte o cantitate minima de deseuri.

Utilizarea cat mai eficienta a materialului se poate realiza prin:

-croirea optima a tabelelor in semifabricate individuale sau benzi;

-croirea economica a benzilor si dispunerea rationala a pieselor pe banda;

-marirea preciziei de calcul a dimensiunilor semifabricatelor si micsorarea adaosurilor de decupare;

-utilizarea deseurilor care apar la executarea unor piese,pentru croirea altor piese mai mici;

-reducerea cantitatii de rebuturi.

In functie de cantitatea deseurilor care apar la croirea pieselor din banda,procedeele de croire se impart in:

-croire cu deseuri-cazul pieselor decupate pe intreg conturul,puntita avand o forma inchisa;

-croire cu deseuri putine-cazul pieselor decupate numai pe o anumita poriune a conturului,deseurile constituind puntita dintre piese sau puntita laterala;

-croire fara deseuri-cazul pieselor retezate din banda fara sa mai existe deseuri.

Dintre variantele analizate,alegerea celei mai avantajoase se face pe baza eficientei economice,prin intermediul a doi coeficienti:coeficientul de croire si coeficientul de folosire al materialului.

Coeficientul de croire se calculeaza cu relatia:

![]()

in care:

A0-suprafata piesei,incluzand si orificiile,in mm2;

r -numarul benzilor de croire;

B -latimea benzii;

p -pasul de avans.

O imagine mai reala privind folosirea mai eficienta a materialului o da coeficientul de folosire a materialului,care se calculeaza cu formula:

![]()

in care:

A-suprafata piesei fara orificii;

n-numarul real de piese obtinute din banda;

L-lungimea foii de tabla sau a benzii;

B-latimea foii de tabla sau a benzii.

Cand

in urma croirii nu raman deseuri avem ![]() si se obtine:

si se obtine:

![]()

unde: p-pasul de avans.

La alegerea puntitelor se tine seama de:

-grosimea si duritatea materialului;

-dimensiunile si configuratia piesei;

-tipul de croire;

-procedeul de realizare a avansului.

Marimile dimensiunilor puntitelor laterale a1 si b1 se calculeaza cu formula:

![]()

![]()

unde:

a=1,9mm;

b=1,5mm;

rezulta ca:

a1=2,65mm;

b1=2,028mm.

4.Stabilirea procesului tehnologic de executie

Pentru proiectarea procesului tehnologic de executie este necesar sa se determine numarul si succesiunea operatiilor,iar apoi dimensiunile intermediare pentru fiecare operatie in parte.Pentru rezolvarea acestor probleme tehnologice va trebui sa se defineasca,pentru fiecare categorie de piese in parte,gradul de deformare.

Gradul de deformare este un raport al unor dimensiuni ale piesei deformate si semifabricatului folosit si se exprima printr-un coeficient de ambutisare,care are valori subunitare.

La prima ambutisare se va lucra cu coeficienti de ambutisare de valoare mai redusa(grade de deformare mai mari) iar la urmatoarele acestia vor avea valori mai ridicate.

![]() Coeficientul de ambutisare se

calculeaza cu formula:

Coeficientul de ambutisare se

calculeaza cu formula:

![]()

in care:

d-diametrul piesei cilindrice ambutisate;

D-diametrul semifabricatului.

![]()

![]()

![]()

![]()

Piesa este conica inalta cu un unghi de ![]() si avand

si avand ![]() >

>![]()

![]()

![]()

![]() ;

;![]()

![]()

![]() ;

;![]()

Piesa se va realiza din doua ambutisari.

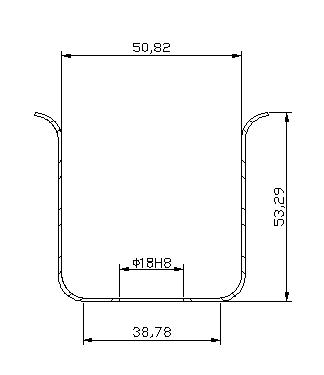

In cazul primei ambutisari se va calcula aria semifabricatului astfel:

![]()

![]()

![]()

![]()

![]()

![]() =

=![]()

![]()

![]()

In figura urmatoare se observa cum va arata piesa dupa prima ambutisare

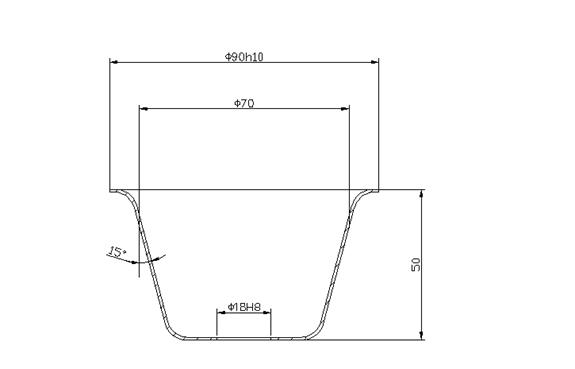

La a doua ambutisare se va obtine forma finala a piesei

5.Dispunerea elementelor active ale stantei si matritei

Din grupa elementelor active ale stantelor si matritelor fac parte poansoanele si placile active.

Dupa natura operatiilor pe care le executa poansoanele pot fi clasificate astfel:

-poansoane pentru operatii de taiere:decupare,retezare,etc;

-poansoane pentru operatii de deformare:

-indoire

-ambutisare

-extrudare

-rasfrangerea marginilor.

Fixarea poansoanelor in placa port-poanson se face cu ajustaj alunecator sau cu strangere usoara,forta de scoatere a materialului de pe poanson fiind preluata de actre un umar care uneori se obtine prin nituirea partii superioare a poansonului.

Pentru fixarea poansoanelor se utilizeaza adesea procedeul turnarii unor materiale usor fuzibile sau materiale plastice.Adesea in constructia stantelor si matritelor poansoanele se asambleaza astfel incat sa poata fi usor schimbate.

Placile active,la fel ca si poansoanele,au o mare varietate constructiva.Ele pot fi:

-placi active in constructie monobloc;

-placi active in constructie asmblata excutate din pastile sau segmenti;

-placi active asmblate din bucati.

Elementul comun al placilor active(indiferent de solutia adoptata) constituie geometria partii de lucru.

Va trebui sa calculam pentru fiecare ambutisare in parte :

-raza de racordare a poansonului

-raza de racordare la placa de ambutisare

-diametrul nominal al poansonului si al placii de ambutisare.

Pentru prima operatie de ambutisare,raza placii active poate fi adoptata inlimitele 610g.Pentru urmatoarele operatii de ambutisare raza de racordare a placii active se determina cu relatia:

![]()

in care:

di-1 si di sunt diametrele piesei la doua operatii succesive.

Vom

adopta: ![]()

![]()

Pentru prima operatie raza poansonului va fi:

![]()

Iar la urmatoarele operatii de ambutisare avem:

![]()

Inlocuind in formule vom avea:

![]()

![]()

Pentru calcula dimensiunile poansonului vom folosi relatia:

![]()

Pentru calcularea dimensiunii orificiului in placa activase va utiliza relatia:

![]()

in care:

d-dimensiunea nominala a piesei ambutisate

dp-dimensiunea nominala a poansonului

Dpl-dimensiunea placii active

Ai-abaterea inferioara la dimensiunea piesei ambutisate

Tp,Tpl-toleranta la dimensiunile placii si ale poansonului

T-toleranta de executie a piesei;T=AS-Ai

j-jocul de ambutisare.

Se vor calcula dimensiunile pentru fiecare operatie de ambutisare in parte:

Ai=0,30

As=0,30

Tp=0,06

j=(1,3-1,5)g

T=0,30-(-0,30)=0,60

Se ia jocul: j=1,4g=1,12mm

Calculam dimensiunile poansonului pentru cele doua operatii:

![]()

![]()

Calculam dimensiuniledimensiunile placii active pentru cele doua operatii:

![]()

![]()

6.Calculul fortelor de lucru

![]() Forta totala de ambutisare pentru prese cu simpla actiune

este data de relatia:

Forta totala de ambutisare pentru prese cu simpla actiune

este data de relatia:

![]()

in care:

F-forta de ambutisare;

Q-forta de retinere.

Forta F va fi calculata cu formulele:

-pentru prima ambutisare:

![]()

-pentru a doua ambutisare:

![]()

unde:

d1,d2-diametrul piesei la prima,respectiv la a doua operatie de ambutisare;

g-grosimea materialului;

σr-rezistenta materialului la rupere(270daN);

K1=K2=1.

In cazul in care piesa ambutisata este impinsa prin placa activa forta de ambutisare activa se va majora cu coeficientul 1,2-1,3 care tine seama de forta necesara pentru impingere prin placa activa:

![]()

Valoarea fortei de retinere,Q,se calculeaza cu relatiile:

-forta de retinere pentru prima operatie de ambutisare:

![]()

![]()

-forta de retinere pentru urmatoarele ambutisari:

![]()

in care:

A-suprafata semifabricatului de sub dispozitivul de fixare;

q-presiunea de retinere;

d1,dn-diametrul de ambutisare de la prima respectiv a n-a operatie;

rpl-raza de racordare a muchiilor de ambutisare ale placii de ambutisare.

Se va utiliza presiunea medie de retinerepentru g>0,5 astfel incat q=22,5.

Se va calcula fiecare forta pentru fiecare operatie conform relatiilor anterioare.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Calculam forta totala de ambutisare pentru fiecare operatie in parte:

![]()

![]()

Pentru rasfrangerea marginilor orificiilor cu contur circular se va aplica formula:

![]()

unde:

D-diametrul orificiului rasfrant,in mm;

d-diametrul orificiului inainte de rasfrangere,in mm;

![]()

7.Calculul centrului de presiune

Calculul de presiune reprezinta punctul in care este aplicata rezultanta fortelor ce actioneaza simultan asupra stantei in procesul de lucru.

Pentru a nu se produce dezaxarea, nesimetria jocului, uzarea rapida a elementelor de ghidare si a muchiilor active, este necesar ca axa cepului sa coincida cu centrul de presiune.

Pentru instalarea stantelor si matritelor pe prese, legatura dintre culisor si semimatrita mobila se face prin intermediul cepurilor.

Cepurile de prindere se monteaza in placa de capat pe directia rezultantei fortelor de lucru pozitia rezultantei (deci central de presiune), coincide cu directia fortei de lucru.

In cazul in care centrul de presiune nu poate coincide cu axa cepului matritei (poansoanele lucreaza pe grupe), se are grija ca dezaxareasa fie minimasi se folosescneaparat coloane de ghidare.

Calculul centrului de presiune se poate face prin metoda analitica si prin metoda grafica. Se prefera metoda analitica, intrucat asigura o determinare mai precisa.

8.Alegerea utilajului

Operatiile de stantare si matritare la rece se efectueaza aproape in exclusivitate, in functie de conditiile de lucru, pe diferite tipuri de prese.

Dupa modul de actionare presele se impart in : cu excentric, cu manivela, cu genunchi si cu surub.

Dupa modul de prelucrare al semifabricatelor, presele cu actiune mecanica si hidraulica, se impart in : prese cu simpla, dubla si tripla actiune. Presele cu simpla actiune au un singur culisor mobil si sunt utilizate la cele mai diverse operatii de stantare si matritare.

In functie de conditiile de lucru si felul semifabricatului, presele cu manivela au batiul de diferite forme si pozitii : vertical, orizontal, inclinat, cu un singur montant sau cu doi montanti.

In scopul obtinerii prin presare la rece a unei diversitati de piese, tot mai complexe si cu cantitati de masa, s-au impus conceperea unor utilaje noi, perfectionate cu parametrii de functionare optimi. Dintre acestea o dezvoltare rapida au cunoscut presele automate pentru stantarea tablelor si pentru presari volumice.

In prezent se utilizeaza tot mai mult presele cu transfer prevazute cu mai multe posturi de lucru, la care deplasarea semifabricatului de la un post la altul, in ordinea succesiunii operatiilor, se executa de catre un dispozitiv transporter, pas cu pas, care constitue sistemul de transfer.

Pentru preselarile care necesita forte mari de lucru se construiesc prese hidraulice cu comanda dupa program si viteza la culisor controlata.

Tendintele actuale in constructia acestor utilaje sunt de a se trece de la masinile universale la cele specializate, asigurandu-se astfel o productivitate ridicata, simplificarea si ieftinirea masinii.

La alegera utilajului trebuie sa se tina seama de volumul de fabricate. In cazul folosirii unor prese existente, se aleg tipurile cele mai corespunzatoare, care nu sunt complet incarcate si in acest caz nu intodeauna vor fi satisfacute cerintele impuse de tehnologie. Cand se foloseste o presa noua aceasta trebuie sa aiba caracteristicile cat mai corespunzatoare.

Alegerea presei se face tinand seama de urmatoarele caracteristici :

destinatia tehnologica ;

forta de lucru ;

marimea cursei ;

gabaritul si forma mesei si culisorului ;

inaltimea utila maxima si minima ;

dimensiunile orificiului de evacuare ;

numarul de curse duble ;

existenta sistemului de alimentare ;

existenta traversei din culisou si a tamponului ;

siguranta in exploatare si mai ales rigiditatea batiului in directia culisorului ;

costul.

Se alege presa P.A.I.16.

9.Alegerea materialelor pentru piesele componente ale stantei sau matritei

Materialele utilizate pentru elementele active trebuie sa indeplineasca o serie de conditii cum ar fi : rezistenta mecanica ridicata, rezistenta la uzura, sa nu se deformeze la tratamente termice, prelucrabilitate usoara, etc.

Pentru elementele active de forma simpla, care pot fi usor prelucrate dupa rectificare se pot utiliza otelurile carbon de scule OSC8, OSC10, supuse unui tratament termic de calire-revenire la 63-64 HRC. Inconvenientul principal al acestor oteluri il constitue deformatiile mari care apar dupa tratamentul termic.

Pentru elementele active de forma complexa se utilizeaza oteluri aliate pentru scule de tipul C 120, VSW 120, care au o mare calibilitate, rezistenta la uzura si deformatii minime la tratamentul termic de calire-revenire.

Pentru prelucrarea tablelor silicioase, in industria electrotehnica, unde apare un puternic proces de uzura a elementelor active se folosesc pe scara larga carburile metalice din wolfram si titan. Aceste materiale au o mare rezistenta la uzura, coeficient de frecare redus cu alte materiale, insa prelucrarea elementelor active din carburi metalice este diferita, dificila necesitand utilaje speciale.

In productia de serie a stantelor si matritelor se folosesc pentru confectionarea placilor de baza si de capat fonta. De asemenea fonta se mai foloseste si in constructia elementelor active si matritelor mari pentru piese ambutisate de tipul caroseriilor.

Pentru ambutisarea unor piese din oteluri inoxidabile se folosesc elemente active din aliaje neferoase de tipul bronzurilor de aluminiu care au avantajul unor coeficienti de frecare redusi.

11.Calculul de rezistenta al unor elemente constructive ale stantei sau matritei

Poansoanele sunt supuse uneori la calcule de verificare la compresiune, flambaj si strivire pentru a preveni pericolul patrunderii partii superioare a poansonului in placa de capat.

Verificarea solicitarii de compresiune se face cu relatia :

σc=![]()

unde :

Fc este forta care actioneaza asupra poansonului :

σac efortul unitar admisibil de compresiune pentru materialul di care este construit poansonul ;

Amim aria sectiunii transversale minime a poansonului.

Efortul de strivire se calculeaza cu relatia :

σstr = ![]()

unde :

Ss este aria suprafetei frontale superioare a poansonului ;

σastr este efortul unitar admisibil de strivire pentru materialul din care este construita placa de capat.

Daca efortul efectiv de strivire este mai mare decat efortul admisibil, intre placa de capat si capatul frontal al poansonului se introduce intre acestea o placa de presiune cu grosimea de 3-8 mm, avand rezistenta ridicata la eforturi unitare de contact.

Verificarea la flambaj se face in special pentru poansoane lungi si subtiri in functie de marimea coeficientului de sveltete al poansonului, care se calculeaza cu formula :

λ = ![]()

in care :

lf - este lungimea de flambaj ;

imin- raza de inertie a poansonului:

imin=

![]()

unde :

Imin - este momentul de inertie minim al sectiunii transversale minime a poansonului.

Pentru λ > λ0 efortul unitar critic de flambaj este dat de relatia :

σ1 =

unde :

E - este modulul de elasticitate longitudinal.

Pentru λ < λ0 se poate face verificarea cu relatiaTetmajer-iasinski, de forma :

σf = 1000 - 5,4λ

Se verifica coeficientul de siguranta la flambaj :

C = ![]()

unde :

σc - este efortul unitar de compresiune, iar caf = 45 pentru otel calit.

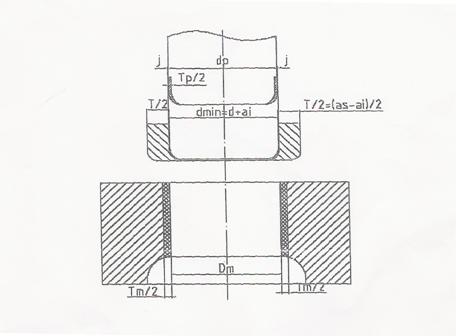

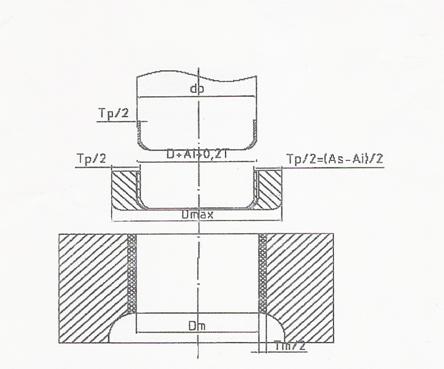

12.Calculul dimensiunilor nominale si a tolerantelor partilor active

Dimensiunile elementelor active pentru operatia de ambutisare se stabilesc in functie de dimensiunea interioara sau exterioara impusa prin desenul de executie al piesei.

In cazul in care se cere respectarea dimensiunii exterioare a piesei, se tine seama ca dimensiunea exterioara a piesei este determinata de dimensiunea orificiului din placa activa. Ca urmare trebuie determinata dimensiunea orificiului din placa activa, dupa care se determina dimensiunea poansonului.

Dimensiunea orificiului din placa activa se va determina cu relatia :

Dm =(d + ai)+Tm

Iar dimensiunea nominala a poansonului se va determina cu relatia :

dp = ( d + ai - j)-Tp

in care : Dm,dp - sunt dimensiunile placii active si poansonului ;

D - dimensiunea nominala a piesei ;

ai,as - abaterea inferioara respectiv superioara la dimensiunea piesei ;

Tm,Tp - tolerantele la executia placii si poansonului ;

T - toleranta de executie a pisei.

In cazul cand se cere respectarea dimensiunii interioare a piesei, se va tine cont ca dimensiunea interioara a pisei este determinata de dimensiunea poansonului, apoi, in functie de acesta se determina dimensiunea orificiului din placa activa.

Pri uzare dimensiunea poansonului se modifica mult mai putin decat dimensiunea placii active, de aceea, dimensiunea poansonului se va adopta la o valoare apropiata de dimensiunea minima a piesei.

Dimensiunea poansonului se determina cu relatia :

Dp = (D + Ai = 0,2T)-Tp

dupa care rezulta si dimensiunea orificiului din placa activa :

Dm = (dp + j)+Tm = (d+Ai+0,2T+j) unde :

T = As - Ai

Poansoanele se executa de obicei cu tolerante negative fata de dimensiunea nominala iar orificiul di placa activa se executa cu toleranta pozitiva fata de dimensiunea nominala.

13.Indicatii privind exploatarea stantelor si matritelor

In cazul stantarii unor piese simple, de grosime mica si dimensiuni reduse, timpul destinat deservirii este foarte mic. La stantarea unor pise din otel silicios pe stante cu actiune succesiva, timpul consumat pentru deservirea stantei este mai mare decat cel aferent lucrului util.

In general costul deservirii si separarii stantelor si matritelor in timpul exploatarii, depaseste costul fabricatiei acestora.

La exploatare stantelor sau matritelor defectiunile care apar se datoresc nerespectarii regulilor de exploatare si montarii incorecte a stantei sau matritei pe presa. Pentru exploatarea corespunzatoare a stantelor sau matritelor este necesara alegerea unei prese cu rigiditate marita.

Uzura muchiilor active ale stantei depinde de urmatorii factori : - compozitia chimica si calitatea materialului elementelor active ale stantei ;

- duritatea muchiilor taietoare ;

- natura si conditiile de aplicare a tratamentului termic ;

- precizia de executie a elementelor active ;

- formele muchiilor taietoare ;

- modul de ungere;

- rigiditatea elementelor componente ale stantei;

- schema de croire a materialului;

- proprietati fizico-mecanice ale semifabricatului ;

- grosimea semifabricatului.

Jocurile necorespunzatore pot duce la uzura rapida si formarea bavurilor mai ales la diferite unghiuri, cavitati inguste.

Pentru functionarea corecta a sistemului de ghidare trebuie ca toleranta ajustajului coloana-bucsa sa fie neaparat mai mica decat cea dintre poanson si placa activa.

In cazul matritelor de indoit, ambutisat si bordurat, durata de functionare depinde de aceeasi factori care au fost prezentati anterior.

La exploatarea matritelor pot apare defectiuni datorita lipirii materialului pe elemente active, aparitiei cutelor si datorita neuniformitatii caracteristicilor fizico-mecanice si geometrice ale semifabricatelor.

In cazul matritelor pentru extrudat apar defectiuni datorita presiunilor de lucru mari si uzurii datorita ungerii insuficiente.

Placile de presiune au forma apropiata de forma placilor port-poanson insa au grosimi mult mai mici. Intrucat grosimea placilor de

presiune este mica in raport cu suprafata este posibil ca aceste placi sa se deformeze la tratament, de aceea ele se calesc in dispozitive speciale. Dupa calire ele sunt rectificate pe ambele fete.

14.Calcule tehnico-economice

Stabilirea unor procese tehnologice rationale pentru obtinerea pieselor prin stantare si matritare la rece necesita unele calcule tehnico-economice,cum ar fi determinarea normei tehnice de timp si a costului unei piese obtinute printr-un anumit proces tehnologic.

Sarcina principala a normarii tehnice este determinarea normei de timp Nt si a normei de productie Np.

Norma de timp pentru stantare si matritare la rece se determina cu relatia :

Nt = ![]()

In care :

Tpi - timpul de pregatire-incheiere,

n0 - numarul de piese din lot,

Top - timpul operativ,

Tdl - timpul de deservire a locului de munca,

Tir - timpul de intreruperi reglementate.

Timpul de pregatire-incheiere Tpi este timpul consumat de presator inaintea cexecutarii unui lot de piese, pentru crearea conditiilor necesare executarii acestora, precum si dupa terminarea lui, pentru incheierea lucrarii.

Numarul de piese din lot , poate fi egal cu numarul rezultat din calculul lotului optim, rotunjit corespunzator, sau poate rezulta din programul anual de fabricatie impartit la numarul de luni sau de trimestre dintr-un an, in scopul asigurarii unei ritmicitati a productiei.

Suma timpilor Top, Tdl si Tir se mai intalneste si sub denumirea de timp unitar si se noteaza cu Tu.

Timpul unitar Tu se determina cu relatia :

Tu = (tb

+ ta)![]() = Top K1 [min]

= Top K1 [min]

in care:

tb - timpul de baza [min],

ta - timpul ajutator [min],

p - procentul stabilit pentru timpul de deservire a locului de munca Tdl si pentru timpul de intreruperi reglementate Tir,

Top - timpul operativ [min],

K1 - coeficient care tine seama de timpul de deservire a locului de munca si de intreruperi reglementate.

Timpul de baza tb este timpul consumat de presator pentru transformarea semifabricatului in piesa stantata sau matrita.

Timpul ajutator ta este timpul in decursul caruia au loc manuiri sau actiuni ale presatorului si utilajelor, necesare pregatirii transformarii semifabricatului in piesa stantata sau matritata.

Timpul operativ Top este timpul consumat de presator pentru pregatirea transformarii si transformarea semifabricatului in fiecare piesa ; el este format din timpul de baza tb si timpul ajutator ta.

Timpul de deservire a locului de munca Tdl este timpul consumat de presator pe intreaga perioada a schimbului de lucru, atat pentru mentinerea in stare de functionare a utilajelor si sculelor, cat si pentru organizarea, alimentarea si mentinerea ordinii si curatirea locului de munca.

Aprecierea masurii in care variantele de process tehnologic sunt rationale se face comparand intre ele costurile unei piese realizate pentru fiecare varianta in parte.

Costul pe bucata al unei piese obtinute prin stantare sau matritare la rece rezulta ca suma cheltuielilor cu materialul si manopera necesare pentru obtinerea piesei, cheltuieli de regie, cheltuieli cu amortizarea stantei sau matritei si presei.

Expresia costului unei matrite este:

C = Cmat + Cman + Cr + Cap + Cas [lei/buc]

unde :

Cmat - este costul materialului necesar confectionarii unei piese ;

Cman - costul manoperei necesare confectionarii unei piese ;

Cr - costul regiei totale (pe sectie si uzina) pentru o piesa;

Cap - amortizarea presei ce revine unei piese ;

Cas - amortizarea stantei sau matritei ce revine unei piese.

Fiecare din termenii costului unei piese se determina cu o relatie corespunzatoare.

Costul materialului necesar confectionarii unei piese are expresia :

Cmat

= ![]()

in care :

f - este aria piesei plane din care se scad orificiile;

g - grosimea materialului;

ρ - masa specifica a materialului;

Kf - coeficientul de folosire al materialului;

P - costul unitar al materialului.

Costul manoperei necesare confectionarii unei piese are expresia:

Cman= ![]()

unde:

Sp - este retributia medie orara a presatorului;

Sr - retributia medie orara a reglorului;

Tu - timpul unitar, se determina in functie de procesul tehnologic stabilit;

Tpi - timpul de pregatire incheiere:

n0 - numarul de piese din lot, pentru productia de serie.

Cota parte din cheltuielile de regie ce revine unei piese are expresia :

Cr =

Cman· ![]()

in care :

Cman - costul manoperei ;

R - regia totala.

Cota parte din amortizarea presei, ce revine unei piese are expresia:

Cap = ![]()

in care:

Vp - valoarea initiala a presei;

Ap - norma de amortizare a presei;

Η - gradul de incarcare a presei cu fabricarea programului anual de piese.

Pentru determinarea gradului de incarcare, η, se foloseste relatia :

η = ![]()

Cota parte din amortizarea stantei sau matritei ce revine unei piese are expresia :

Cas = ![]()

in care :

K - este o constanta care are valori intrgi si tine seama de raportul dintre programul anual de fabricate si durabilitatea totala ;

N - programul anual de fabricate ;

Vs - costul stantei sau matritei.

15.Masuri de protectia muncii

Pentru a se elimina posibilitatile de producere a accidentelor la presarea la rece este necesar ca inca de la proiectare sa se respecte o serie de norme de protectia muncii :

se vor aviza numai acele tehnologii care nu prezinta pericol de accidente prin aplicarea lor ;

stantele si matritele deschise vor fi proiectate cu sisteme de protectie care sa impiedice posibilitatea accidentarii muncitorilor ;

se vor prefera stantele si matritele inchise, fara posibilitatea introducerii mainii in zona de actiune a elementelor ;

stantele si matritele trebuie prevazute cu diferite sisteme de siguranta, in functie de felul lucrarilor :

-pentru lucrarile cu semifabricate sub forma de table sau benzi vor fi prevazute cu opritori, rigle sau alte elemente de pozitionare ;

-pentru lucrarile cu semifabricate individuale se vor prevedea sertare de alimentare, dispozitive de alimentare tip revolver, etc ;

stantele si matritele vor trebui astfel proiectate astfel incat la pozitia cea mai de jos a poansonului (pmi), intre placa port-poanson si placa de ghidare sa ramana o distanta mai mare de 22 mm ;

poansoanele nu vor trebui sa iasa, la punctul mort superior, din placa de desprindere sau de ghidare ;

de asemenea, la punctul mort superior, coloanele nu vor trebui sa iasa din bucsele de ghidare ;

se vor prevedea orificii pentru iesirea aerului la placile superioare, la poansoanele de ambutisare ;

toate opritoarele mobile, ce trebuie actionate manual la inceputul sau in timpul lucrului, vor fi astfel amplasate incat sa nu necesite introducerea mainii in zona elementelor mobile ;

se vor prefera elementele de prindere fixe in locul celor mobile ;

in jurul zonei de lucru, mai ales la stantele si matritele deschise, se vor prevedea gratare de protectie fixe sau telescopice, pentru a nu permite introducerea mainii in zona de lucru ;

toate muchiile elementelor componente se vor tesi sau rotunji, daca aceasta este posibila si din punct de vedere tehnologic ;

se va extinde mecanizarea si automatizarea introducerii semifabrucatelor in stanta sau matrita, precum si evacuarea mecanizata sau automatizata a pieselor si deseurilor.

Copyright © 2024 - Toate drepturile rezervate