| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Reducerea emisiilor de pulbere

Rezumat

Protectia mediului si liberalizarea reprezinta factorii principali ce caracterizeaza sectorul

energetic actual din Romania si din celelalte tari invecinate. Producatorii de energie, fabricantii

de echipamente si chiar si autoritatile de reglementare guvernamentale trebuie sa tina cont de

acesti factori. Producatorii de echipamente cum ar fi ALSTOM au devenit factorii principali de

dezvoltare a tehnologiilor "curate" si eficiente din cadrul acestui sector.

Cerintele de mai sus pot fi considerate antagonice. Cu toate acestea, progresul tehnologic

realizat in multe domenii pe parcursul ultimilor ani permite respectarea acestor cerinte de catre

producatorii de energie.

Prima si cea mai generoasa metoda de a obtine progrese in domeniul tehnologiilor curate este

aceea de a cauta niveluri mai mari de eficienta care sa reduca inerent impactul asupra mediului,

in timp ce se conserva energia primara. Tehnologiile boilerelor din prezent ofera caracteristicile

inerente de proiectare cele mai bune pentru a reduce emisiile primare la minimum. Cea de-a

doua alternativa este de a utiliza combustibili mai putin poluanti, cu ar fi gazele naturale. In

acelasi timp, tehnologiile avansate in domeniul turbinelor, cum ar fi ciclurile combinate, ofera

performante ridicate in timp ce pastreaza emisiile la un nivel redus.

Daca aceste masuri primare nu sunt suficiente pentru a obtine reducerea emisiilor pentru

monoparticule, SOx si NOx, pot fi utilizate echipamente avansate, filtre electrostatice integrate,

echipamente de desulfurare si denitrificare a gazelor de ardere. Alstom Environmental Control

Systems ofera solutii ultramoderne si competitive de protectie a mediului pentru toate tipurile

de emisii poluante produse de clientii din sectorul de producere a energiei electrice.

Introducere

Tarile europene au realizat progrese remarcabile in reducerea emisiilor de agenti de poluare, in

special a emisiilor de dioxid de sulf (SO ). Acesta este rezultatul implementarii noilor principii

de protectie a mediului, a modificarilor amplitudinii si scopurilor activitatilor economice si, in

consecinta, aplicarea pe scara larga a tehnologiei de Desulfurare a Gazelor de Ardere (FGD).

O noua forta care remodeleaza sectorul energetic o reprezinta liberalizarea pietei energetice din

UE. Liberalizarea pietei de producere a energiei forteaza companiile sa isi concentreze atentia

asupra impactului pe termen scurt a oricaror modificari ale costului de productie a energiei.

Data fiind importanta combustibilului ce element de cost dintre cele mai importante din cadrul

productiei de energie, tot mai multe companii cauta flexibilitatea combustibilului (nivel

redus/ridicat de sulf) simultan cu respectarea cerintelor foarte stricte de protectie a mediului.

Desi tehnologia FGD umeda cu calcar/ghips se afla in utilizare comerciala inca de la sfarsitul

anilor '70, Alstom a continuat sa imbunatateasca acest proces ca reactie la modificarea

necesitatilor din industria energetica. Eforturile recente se concentreaza asupra dezvoltarii si

introducerii unui nou tip de instalatie care sa faciliteze flexibilitatea combustibilului si

respectarea deplina a cerintelor de protectie a mediului pe pietele de energie competitive:

absorberul cu strat turbulent FLOWPAC este analizat in cadrul Sectiunii 1.2.

Lucrare prezentata la Conferinta FOREN 2008 2

iunie 2008 - Romania

1. Portofoliul Alstom de Control al Poluarii Aerului

1.1. Controlul Emisiilor de Particule (PM)

Filtrele Electrostatice(ESP) si Filtrele cu Saci (FF) reprezinta tehnologii aplicate in mod

obisnuit pentru reducerea emisiilor de particule. Eficienta de retinere de proiect poate depasi

%. Tehnologia ESP comerciala este matura dar este inca aplicata in mod extensiv in

procesele industriale, in special cand temperaturile gazelor depasesc capacitatea din proiect a

filtrelor cu saci, si in aplicatiile energetice. Exista tendinta crescanda de utilizare a filtrelor cu

saci in domeniul energetic, datoritade reglementarilor stringente referitoare la emisiile in aer.

Ca rezultat al cercetarii si optimizarii extensive de catre Alstom, ESP existente pot fi

transformate in FF si pot reduce concentratiile de praf de peste 1.000.000 mg/Nm la 50

mg/Nm (sau chiar mai putin) pentru a respecta reglementarile impuse. Aceasta optiune este o

modalitate eficienta din p.v. al costului de utilizare a ESP si FF intr-o instalatie combinata

particule-gaze oferind flexibilitate in functionarea cazanului, cum ar fi selectarea carbunelui.

1.2. Controlul Emisiilor de Oxid de Sulf (SOx)

1.2.1. FGD Semi-uscat

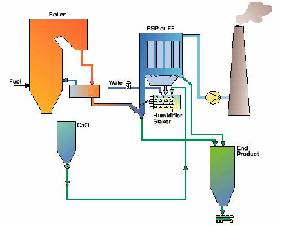

Sistemul Novel Integrated Desulphurization (NID) este in proces FGD semi-uscat bazat pe reactia dintre SO si Ca(OH) in conditii de umiditate. Procesul utilizeaza o combinatie inovatoare de cunostinte din anii indelungati deexperienta Alstom in domeniul sistemelor uscate FGD si altor procese de curatare uscata agazelor de ardere. Eficienta NID de reducere a SO este ridicata, atingand valori de 90-95%. Principiul inovator al procesului NID este acela de a crea contactul dintre gazele de ardere si o pulbere alcalina umeda cu curgere libera, pentru a evita manipularea slamului, pulverizarea acestuia si utilizarea unui absorber voluminos pentru pulverizare. Diagrama procesului din Figura 1 ilustreaza principiul de functionare de baza. Gazele de ardere, incarcate cu particule sau pre-curatate, patrund intr-o conducta de aspiratie verticala speciala. Dupa directionarea gazelor,acestea intalnesc reactivul alcalin sub

forma de pulbere umezita in curgere libera, distribuit uniform pe intreaga sectiune transversala a

reactorului. In acest moment se generaza un nor dens de reactiv pulbere. Particulele de pulbere

umeda reactioneaza cu componentele acide ale gazelor de ardere si evapora simultan umezeala

in exces la trecerea prin reactorul vertical si in timp ce se afla in colectorul de praf. Datorita

atmosferei umede, o cantitate redusa de umiditate ramane in pulbere ca umiditate de echilibrare

absorbita. Din partea inferioara a colectorului de praf, praful "semi-umed" trece intr-un

mixer/umidificator. Reactivul calcar proaspat, in relatie cu gazele acide, este adaugat continuu

in acest umidificator. Adaugarea apei este controlata de temperatura de evacuare a colectorului

de praf, care este pastrata in mod obisnuit la aprox. 70°C sau 40% RH (umiditate relativa)

pentru aplicatii FGD pentru centrale alimentate cu combustibili fosili.

Figura 1: Diagrama de process a sistemului

Alstom NID

Lucrare prezentata la Conferinta FOREN 2008 3

iunie 2008 - Romania

1.2.2. FGD umed

Alstom detine doua tehnologii de control FGD umed: FGD cu apa de mare si FGD umed cu

calcar/ghips

Experienta Alstom in desulfurarea umeda a gazelor de ardere cu calcar/ghips a inceput cu

studii-pilot la mjlocul anilor '60, urmata de primele instalatii comerciale din 1968. De la acel

moment, tehnologia a fost aplicata pentru o capacitate instalata de peste 50.000 MW in mai

mult de 90 centrale.

Proiectarea absorberului turn cu pulverizare

De la mijlocul anilor '70, Alstom a utilizat absorbere turn cu pulverizare pentru a realiza

contactul complet gaze/lichid necesar pentru obtinerea eficientei de eliminare ridicate (>98%)

solicitata uneori de specificatiile proiectelor curente. Absorberele turn cu pulverizare s-au

dovedit a fi configuratia optima a absorberelor disponibila pentru instalatiile FGD umede

calcar/ghips datorita fiabilitatii lor inerente, potentialului de infundare redus, presiunii reduse si

eficientei costurilor.

Gazele de ardere patrund in absorber unde trec pe directie verticala in contracurent prin mai

multe niveluri de spalare. SO si alte gaze acide (ex: HCl, HF) sunt absorbite in slam, care cade

in sectiunea inferioara a vasului denumit rezervor de reactie. Aici, calcarul maruntit este

adaugat pentru a neutraliza si regenera slamul. Oxigenul sub forma aerului comprimat este

injectat pentru a finaliza reactia de spalare si a forma ghipsul:

SO + CaCO + ½ O + 2 H O → CaSO ·2H O + CO

Desi conceptul de absorber turn cu pulverixare

este utilizat in mod obisnuit, Alstom a continuat

sa imbunatateasca si sa rafineze acest proces ca

reactie la schimbarea necesitatilor din sectorul

energetic. Eforturile se concentreaza in prezent

pe dezvoltarea unui nou concept pentru a reduce

costurile pe durata de viata, mentinand niveluri

ridicate de performanta si fiabilitate.

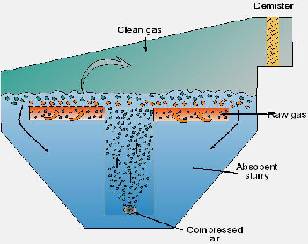

Noul concept de reactor: FLOWPAC

In absorberul cu barbotare FLOWPAC, gazele de ardere patrund printr-o sita ce suspenda un strat de slam de calcar, creand o zona de transfer lichid in gaz extrem de ridicat. Acest strat turbionar permite oxidarea naturala a sulfitului absorbit. Inaltimea stratului este reglata pentru a obtine controlul fin asupra indepartarii SO . Calcarul este introdus in absorber pentru a controla pH iar aerul de oxidare

este utilizat intr-un sistem pneumatic, nu numai pentru a asigura oxidarea completa dar si pentru

a realiza recircularea slamului si agitarea in interiorul vasului absorberului.

Figura 2: Absorber FLOWPAC cu barbotare

Lucrare prezentata la Conferinta FOREN 2008 4

iunie 2008 - Romania

Asa cum se indica in Figura 2, gazele de ardere patrund mai intai intr-o sectiune integrata de

calmare care controleaza interfata umed-uscat prin saturarea gazelor de ardere si umezirea

suprafetei inferioare a sitei. De aici, gazele sunt directionate sub sita care suspenda stratul

barbotat de slam. Gazele sunt impinse fortat pe verticala prin orificiile sitei. Acest concept

elimina potentialele scurgeri prin fortarea intregului volum de gazesa vina in contact cu slamul.

Aceasta interactiune minimizeaza contactul gazelor cu componentele interne si reduce astfel

potentialul de exfoliere sau infundare posibil la alte concepte de absorbere FGD umed pe

perioade lungi de utilizare.

Beneficiile FLOWPAC

Randament mai mare de 99% de retinere a SO , fara utilizarea acizilor organici

Randament ridicat de retinere a SO si a particulelor

Disponibilitate ridicata si costuri de intretinere reduse datorita unui concept simplu si

eficient, fara piese exterioare in miscare sau echipamente rotative

Consum de energie mai redus fata de tehnologiile FGD umed conventionale; in special la

aplicatiile cu combustibili cu continut ridicat de sulf

Perfomanta flexibila a absorberului cu controlul imediat al ratei de retinere a SO

Antrenare redusa de lichid cu performante imbunatatite ale separatorului de picaturi cu

cerinte de apa de spalare reduse

Structura simpla si compacta reduce costurile de montare a instalatiei

Ghips de inalta calitate obtinut prin conditiile optime de cristalizare, cum ar fi agitarea fina

si absenta uzurii cirstalelor la duze

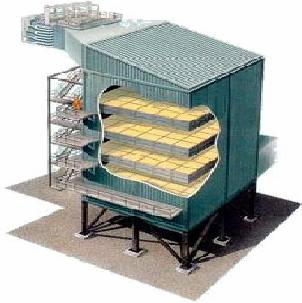

1.2. Reducerea emisiilor de Oxizi de Azot (NOx)

Alstom abordeaza reducerea post-ardere cu procesul SCR. Acesta

este un proces bazat pe reducerea catalitica selectiva a oxizilor de

azot cu amoniac (sau uree) in prezenta unui catalizator. Agentul de

reducere este injectat in gazele de ardere in amonte fata de

catalizator. Transformarea NOx are loc pe suprafata catalizatorului

la o temperatura de obicei intre 320 si 420°C, cu ajutorul uneia

dintre urmatoarele reactii principale (la utilizarea amoniacului):

4 NO + 4 NH + O → 4 N + 6 H O

6 NO + 8 NH → 7 N + 12 H O

Amoniacul lichefiat trebuie sa se evapore in amoniac gazos si

ulterior diluat cu aer inainte ca amestecul sa fie injectat in gazele

de ardere. Injectia are loc printr-un sistem de duze (eventual

mixere statice) pentru a realiza o mixare omogena pentru a obtine

o eficienta ridicata de indepartare a NOx. Catalizatorul este de

obicei un amestec de dioxid de titaniu, pentoxid de vanadiu si

trioxid de tungsten. Catalizatorii utilizati pot avea geometrii diferite (fagure sau placa).

Elementele individuale ale catalizatorului sunt grupate intr-un modul catalizator, care formeaza

apoi stratul catalizator din reactorul SCR, dupa cum se poate vedea in Figura 3. Estimarile

curente ale duratei de viata a catalizatorului sunt de 6 pana la 10 ani in centralele pe carbune si 8

pana la 12 ani in centralele pe pacura si gaze. Rata de inlocuire a catalizatorului depinde de

cativa factori specifici ai locului de utilizare cum ar fi caracteristicile combustibilului,

functionaea centralei, concentratia de NOx la intrare.

Figura 3: Configuratia

reactorului SCR

Lucrare prezentata la Conferinta FOREN 2008 5

iunie 2008 - Romania

2. Studiu de caz: Marita Est 1,

Proiectul se refera la realizarea unei centrale electrice cu o capacitate instalate de 670 MW si

600 MW net (2 grupuri de 335 MW fiecare) pe lignit ("Centrala electrica AES-3C Maritza

East 1"), ce va fi realizata adiacent locatiei centralei existente Marita Est 1. Locatia este la

40

kilometri sud-est de

Noua centrala va fi o centrala electrica de baza ce va functiona 24 ore pe zi si 7 zile pe

saptamana. Activitatile de intretinere planificate si intreruperile fortate estimate vor duce la un

factor de disponibilitate anuala de 95 % (ex: centrala va functiona aproximativ 8.300 ore in

fiecare an). O astfel de disponibilitate ridicata poate fi realizata, in special pentru partea de gaze

de ardere, numai cu ajutorul unui proiect ultramodern si selectarea cu atentie a componentelor

principale

La capacitate maxima, cele doua cazane de abur identice pe lignit vor genera o capacitate totala

de 670 MW.

Proiectul propus va utiliza tehnologie de yultima ora, cu o eficienta de aproximativ 36 %.

Aceasta va fi prevazuta cu echipamente de control al poluarii ce respecta standardele de control

al poluarii impuse de Banca Mondiala, Uniunea Europeana si autoritatile bulgare de control al

poluarii aerului si apei.

In plus, proiectul va avea alte beneficii economice si de mediu, prezentate mai jos:

1. Dezvoltare regionala. Proiectul reprezinta cea mai mare investitie straina directa din

istoria Bulgariei, mobilizand astfel capital direct substantial din surse private. Aceasta

infuzie masiva de capital in regiune va imbunatati increderea investitorilor in pietele interne

si internationale. Proiectul va oferi clientilor industriali si casnici alimentare cu energie

electrica eficienta si fiabila, care poate ajuta la cresterea exportului de energie a Bulgariei in

tarile invecinate, imbunatatind astfel balanta de plati.

2. Imbunatatirea calitatii aerului. Emisiile de dioxid de sulf ale centralei proiectate vor fi

reduse semnificativ fata de nivelurile de emisii din prezent de la centrala existenta Marita

Est 1. Proiectul va limita in special emisiile de sulf la 400mg/Nm ceea ce va duce la o

imbunatatire semnificativa pe termen lung a calitatii aerului in regiune. Imbunatatirea

calitatii aerului din regiune va duce la beneficii privind starea de sanatate pe termen lung,

cat si la reducerea impactului ecologic provocat de ploile acide.

3. Imbunatatirea calitatii apei pe plan local. Proiectul propus va avea zero deversari de ape

reziduale din proces. Nu se anticipeaza deversarea de ape de proces sub nicio forma. Astfel,

nu vor exista deversari in lacurile sau raurile apropiate. Acest lucru va reduce impactul

termic si chimic asupra calitatii apelor de suprafata.

4. Locuri de munca. La nivel local, proiectul va crea pana la 2.600 de locuri de munca pe

durata celor 3 ani perioada de constructie. In timpul functionarii, noua centrala va oferi

angajare directa pentru pana la 250 de persoane cat si locuri de munca indirecte pentru

Formatted: Bullets and Numbering

Lucrare prezentata la Conferinta FOREN 2008 6

iunie 2008 - Romania

lucratorii din minele de lignit si carierele de calcar, lucratorii din domeniul transporturilor

feroviare si rutiere.

5. Continuarea operatiunilor la minele de lignit si carierele de calcar. Proiectul va ajuta la

asigurarea viitorului pe termen lung (probabil pentru inca 40 ani) al minei de lignit si

carierei de calcar. Proiectul va sprijini indirect locurile de munca ale miilor de mineri de la

complexul Maritza East, estimati in prezent la un total de 12.000 lucratori.

6. Venituri fiscale. Proiectul va spori incasarile fiscale atat la nivel municipal cat si central,

ridicandu-se la 22 milioane USD pentru fiecare an de functionare. Societatea de Proiect va

fi inregistrata local si va achita astfel taxele relevante municipalitatii Galabovo.

7. Industriile conexe. Efectele economice secundare ale proiectului vor genera potentiala

crestere a noilor oportunitati de afaceri asociate cu functionarea centralei. Necesarul de

servicii si produse pentru noul proiect vor crea oportunitati de afaceri suplimentare in

Galabovo.

8. Transferul de tehnologie. Proiectul va stimula transferul de tehnologie avansata si knowhow

modern in

Societatea de Proiect se angajeaza sa reduca impactul proiectului asupra mediului atat pe durata

constructiei cat si a functionarii. Proiectul este menit sa realizeze respectarea limitelor

reglementatee aplicabile in privinta emisiilor in aer, absorbtia si deversarea de apa, zgomot si

administrarea deseurilor solide pentru a asigura respectarea reglementarilor de mediu din

Centrala va respecta in totalitate Cele Mai Bune Tehnologii Disponibile (BAT) asa cum se

mentioneaza in nota BREF pentru centralele electrice.

Calitatea Aerului

Proiectul energetic AES-3CMaritza East 1 va contribui la emisia in aer a unor agenti de poluare

in privinta

carora criteriile de calitate a aerului au fost stabilite de

si Banca Mondiala pentru protejarea sanatatii umane. Reglementarile privind calitatea aerului

existente in

(NOx si NO ), monoxidul de carbon total (CO), plumb (Pb) si PM , particule mai mici de 10

microni diametru aerodinamic si PM , particule mai mici de 2,5 microni diametru

aerodinamic. In plus, Ordonanta Nr. 9 stabileste criteriile de mediu ce devin din ce in ce mai

restrictive intre anii 2000 si 2010.

Aceste standarde reflecta Directiva Uniunii Europene (1999/30/EC) si sunt mai stringente decat

standardele Bancii

Mondiale referitoare la calitatea aerului. Standardele din

PM (particule cu dimensiuni mai mici de 2,5 microni) ce nu sunt incluse in Directiva UE.

Proiectul propus va fi mai eficient si va genera emisii mai mici de dioxid de sulf pe MW

produs decat centrala existenta Marita Est 1. Proiectul va avea emisii de NOx reduse, un

electrofiltru pentru a controla emisia de particule si un sistem de desulfurare a gazelor de ardere

pentru a controla emisiile de dioxid de sulf.

Emisia de NOx nu va depasi 200 mg/Nm (la 6% O uscat). Acest lucru va fi realizat prin

utilizarea unor arzatoare cu NOx redus; nu este necesar un sistem DeNOx post-ardere.

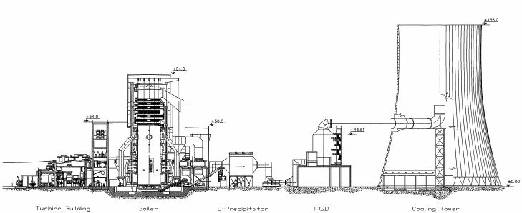

Ventilatoarele de gaze vor evacua gazele de ardere de la fiecare cazan printr-un incalzitor de aer

(schimbator de caldura) si printr-un set de electrofiltre (ESP). ESP-urile vor fi proiectate pentru

Lucrare prezentata la Conferinta FOREN 2008 7

iunie 2008 - Romania

a capta cenusa zburatoare si particulele de praf prezente in gazele de ardere. Efectul combinat al

ESP si al FGD umed din aval va duce la obtinerea emisii de particule la cos ce nu depasesc 30

mg/Nm (la 6% O uscat).

De la ESP-uri, gazele de ardere vor fi directionate intr-un sistem de desulfurare umeda cu calcar

a gazelor de ardere (FGD), care va absorbi suficient dioxid de sulf (SO ) pentru a asigura

respectarea reglementarilor Bancii Mondiale, ale UE si ale statului bulgar referitoare la emisiile

de SO . Gazele desulfurate rezultate de fiecare dintre grupurile de 335 MW vor fi evacuate

utilizand canale individuale (un canal pe unitate) montate in interiorul turnului de racire

principal. Fiecare canal va fi dotat cu dispozitive de monitorizare continua a SO , NOx si

particulelor

Sistemul FGD umed este proiectat pentru o concentrare de SO la intrare de pana la 21890

mg/Nm3 (la 6% O uscat) echivalent cu o concentratie maxima de S in lignit de 2,7%. In

conditiile de mai sus, concentratia de SO la evacuare nu va depasi 400 mg/Nm3 (la 6% O

uscat

Absorberul FGD umed este proiectat pentru o concentratie a clorurilor de 22500 ppm (si

selectia materialului se efectueaza pentru 35000 ppm pentru a avea o marja de siguranta

suficienta). Sistemul este utilizat la o rata de purjare fixa (pentru controlul clorurilor) cu o

concentrare fluctuanta a clorurilor. Debitul pentru fiecare absorber este de aproximativ 10 m /h.

Numarul de niveluri de pulverizare al absorberului este de 7; in conditiile garantate 6 niveluri

vor functiona, iar in conditiile de proiect toate cele 7 niveluri vor functiona.

Pentru a asigura nivelul de performanta solicitat in privinta reducerii SO si minimizarea

simultana a consumului de energie al instalatiei FGD umed prin selectarea celui mai redus

raport lichid/gaz posibil (si de asemenea echilibrand toti ceilalti parametri ai procesului la un

nivel optim global) vasul absorberului va fi dotat cu Placi de Imbunatatire a Performantei;

acestea sunt deflectoare radiale orientate spre interior din peretele turnului de pulverizare care

redirectioneaza gazele de ardere care au trecut de duzele de pulverizare, inapoi in zona de

pulverizare. Placile de Imbunatatire a Performantei sunt capabile sa aduca imbunatatiri

substantiale in eficienta de reducere a SO (2-5%) sau pot induce reduceri substantiale asupra

raportului lichid-gaz (10-20%) generand astfel economii de capital si costuri de exploatare.

Dat fiind faptul ca instalatia este proiectata fara by-pass pentru gazele de ardere: un sistem de

racire de urgenta este proiectat pentru racirea gazelor de ardere in situatii de functionare

anormala (cum ar fi defectarea preincalzitorului de aer sau nefunctionarea pompelor de

reciclare

Produsul final, ghips secundar, nu va fi comercializat, ci depozitat in halde. Ghipsul produs va

avea un continut de umiditate reziduala de 15%

Configuratia sistemului descrisa mai sus nu este noua pentru Alstom; printre altele, referintele

recente WFGD includ instalatia pusa in functiune in 2003 la Centrala Meliti Echlada apartinand

Public Power Corporation, o centrala electrica de 330 MW pe lignit in Florina, Grecia, cu o

configuratie similara a sistemului (ex: fara by-pass, gazele tratate evacuate direct prin turnul de

racire

Lucrare prezentata la Conferinta FOREN 2008 8

iunie 2008 - Romania

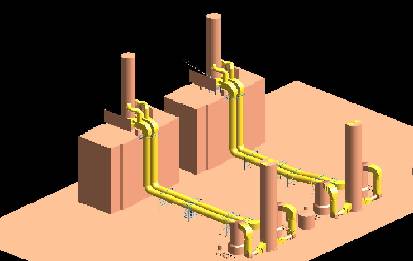

Figura 4: Vedere laterala a unei unitati (Cazan, ESP, FGD umeda) a proiectului

Marita Est - Grupul 1

3. Studiu de Caz 2: Absorberul turn de pulverizare deschis de la Rovinari,

Romania

Restructurarea sectorului energetic

romanesc a dus la divizarea fostei

Termoelectrica in societati separate.

Una dintre acestea, care a devenit S.C.

Complexul

Energetic Rovinari

(CER), exploateaza Centrala Electrica

Rovinari (RPP) si exploatarile de lignit

adiacente din Rovinari, Tismana si

Pinoasa. Anul 2004 a fost primul an de

functionare pentru CER in calitate de

societate pe actiuni detinuta in proportie

de 100 % de catre Guvernul Romaniei.

Centrala Electrica Rovinari (Figura 5) este o centrala importanta amplasata la 25 km sud-vest de

Targu Jiu in partea de vest a Romaniei, la aproximativ 300 km de Bucuresti, data in exploatare

intre 1976 si 1979. Centrala Electrica Rovinari este considerata centrala electrica de baza avand

o putere nominala instalata de 1.320 MWe.

Datorita amplasarii strategice in mijlocul carierelor de lignit si faptului ca RPP detine in

proprietate aceste cariere, costul de productie a energiei electrice este redus in comparatie cu

alte centrale termoelectrice din Romania. RPP doreste sa devina un producator de baza pentru a

profita de beneficiile costului redus al combustibilului si sa isi mareasca competitivitatea pe

masura liberalizarii sectorului energetic din Romania.

RPP va fi o unitate de productie aflata in competitie cu producatori interni si din strainatate. Dat

fiind faptul ca RPP are cele mai reduse costuri de productie, importanta acesteia va spori in

cadrul sistemului eneretic din Romania, in calitate de unul dintre cei mai importanti producatori

din

Figura 5: Vedere a centralei Rovinari

Lucrare prezentata la Conferinta FOREN 2008 9

iunie 2008 - Romania

Obiectivul proiectului

Principalul obiectiv al proiectului RPP este acela de a reduce emisiile de SOx pentru a respecta

reglementarile nationale si ale UE referitoare la mediu pentru instalatiile mari de ardere, valabil

de la 1 ianuarie 2008, la utilizarea lignitului la 40-100% din sarcina nominala. Proiectul consta

in proiectarea, livrarea si instalarea a patru sisteme de desulfurare a gazelor de ardere alaturi de

instalatiile comune pentru reactivi si produs final.

Scopul furniturii

Scopul furniturii este acela de a asigura grupurilor 3, 4, 5 si 6, din CER de 330 MWe fiecare, un

sistem capabil sa reduca oxidul de sulf produs de arderea carbunelui in limitele solicitate prin

legislatia actuala.

Sistemul selectat este cel cu Calcar/Ghips, ex: gazele de ardere generate de cazan vor intra in

contact cu slamul format de calcarul dizolvat in apa; rezultatul reactiilor chimice este sulfatul de

calciu, ghipsul.

Reactivi

Reactivul selectat, in conformitate cu

specificatia, este carbonatul de calciu

(calcarul). Calcarul va fi transportat cu

camionul la centrala si descarcat pneumatic

in silozurile de depozitare; calcarul este

furnizat deja macinat la dimensiuni

adecvate scopului de utilizare. In zona este

lasat spatiu suficient pentru instalarea

ulterioara a morilor umede cu bile. Calcarul

este alimentat din silozul de depozitare intrun

rezervor de mixare unde se pregateste

slamul; slamul este ulterior pompat in

filtru

Nu sunt necesare conditii speciale pentru descarcarea si depozitarea calcarului. Descarcarea

pulberii de calcar din camioane este similara cu descarcarea cimentului. Silozul de depozitare

necesita numai selectarea unghiului adecvat de descarcare in buncar. Pregatirea slamului este un

proces cunoscut; proiectul va analiza necesitatea de agitare permanenta a slamului. Pompele

care alimenteaza absorberul vor asigura recircularea continua a slamului.

Reactia

Slamul de calcar si dioxidul de sulf intra in contact in absorber, in contracurent. Absorberul este

o constructie metalica, constituita dintr-un rezervor inferior si o zona de reactie. Slamul este

pompat de pompele de recirculare din rezervorul inferior in colectoare dotate cu duze de

pulverizare; gazele intra in contact cu slamul, in urma reactiei formandu-se sulfitul de calciu.

Aerul este injectat in rezervorul inferior, oxidand sulfitul de calciu in sulfatul de calciu, ghipsul.

Reactia are loc in turnul de pulverizare al absorberului, dotat cu niveluri de pulverizare. Fiecare

nivel este alocat unei pompe de recirculare; mai mult, este inclus un nivel de rezerva dotat

complet. Pentru a evita potentialele probleme de coroziune, intregul corp al turnului de

pulverizare de tip deschis, inclusiv rezervorul inferior, este prevazut a se executa din otel

inoxidabil duplex; in plus, partea de admisie unde pot exista zone umede/uscate, este prevazut a

se realiza din otel inalt aliat.

Sistemele de sprijin ale nivelurilor interne de pulverizare sunt de asemenea acoperite cu otel

inoxidabil duplex; colectoarele fiecarui nivel de pulverizare si duzele sunt confectionate din

materiale rezistente la coroziune. Tehnologiile aferente echipamentelor mentionate mai sus sunt

binecunoscute. In plus, conceptul selectat ofera posibilitatea de a atinge pe viitor o reducere mai

mare a oxizilor de sulf de la 400 la 200 mg/Nm³.

Figura 6: Schema solutiei Alstom

Lucrare prezentata la Conferinta FOREN 2008 10

iunie 2008 - Romania

Produse

Ghipsul produs este pompat intr-un set de hidrocicloane care separa particulele fine si cele mari

de ghips, reducand astfel continutul de apa din slamul apa / ghips. Toata cantitatea de slam de

ghips produsa de cele patru unitati este colectata intr-un rezervor si pompata printr-un inel in

dispozitivul de amestec cu cenusa zburatoare (instalatia de amestec cu cenusa zburatoare este in

sarcina altei societati). In zona este lasat spatiu suficient pentru instalarea pe viitor a unor

echipamente secundare de deshidratare.

Proiectarea hidrocicloanelor este deja realizata in asa fel incat sa satisfaca necesitatile unor

echipamente de deshidratare secundare, prevazute pentru viitor. Proiectul rezervoarelor de

transfer al ghipsului va evita sedimentarea potentiala; pompele de alimentare vor mentine

recircularea continua a slamului de ghips in inel.

Partea de gaze

Gazele de ardere ce ies din electrofiltru sunt transportate prin canale catre absorber si patrund in

acesta prin partea inferioara a carcasei. In aval de zona de reactie, gazele ies din partea

superioara a absorberului, intra in ventilatorul de gaze si ajung in partea inferioara a cosului.

Gazele curatate sunt dispersate in atmosfera prin partea superioara a cosului.

Un sistem de clapeti va fi instalat in aval de electrofiltrele existente, pentru a permite

intretinerea. Clapetii vor fi actionati electric si vor asigura etanseitatea. Clapeti de dimensiunea

si forma aceasta au fost deja utilizate la cateva centrale. Sistemul de canale pana la absorber este

proiectat luand in considerare viteza normala a gazelor; se prevede utilizarea de otel-carbon

rezistent la coroziune pentru realizarea peretilor. Pentru sistemul de canale din aval fata de

absorber este prevazut a se utiliza otel inoxidabil duplex.

Ventilatorul de gaze este amplasat in aval fata de absorber si in amonte fata de cos. Selectarea

pozitiei se efectueaza tinand cont de economiile de energie datorate debitului redus de gaze de

tratat. Deoarece ventilatorul este amplasat intr-o pozitie unde este posibila condensarea, palele

ventilatorului si acele parti din carcasa ce intra in contact cu gazele de ardere vor fi protejate cu

captuseala sau prin utilizarea unor aliaje.

4. Tendintele viitoarele si perspectiva Alstom

Noile conditii - concurenta si mediu - care isi fac prezenta in industria energetica necesita

adoptarea unor actiuni orientate catre viitor. Producatorii de echipamente ca Alstom au

responsabilitatea importanta de a aborda astfel de provocari oferind tehnologii fiabile si robuste

si prin dezvoltarea de noi tehnologii.

Lucrare prezentata la Conferinta FOREN 2008 11

iunie 2008 - Romania

Copyright © 2024 - Toate drepturile rezervate