| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

NOTIUNI DE BAZA IN LEGATURA CU MASURARILE TEHNICE

1. MASURARE , CONTROL, VERIFICARE

Masurarea este procesul sau operatia experimentala prin care cu ajutorul unui mijloc de masurare (masura, instrument, aparat, etc.) si in anumite conditii se determina valoarea unei marimi date, in raport cu o unitate de masura data, sau cu o marime luata ca unitate de masura. De asemenea, masurarea poate fi definita si ca un proces de cunoastere comparativ, intre marimea data si unitatea de masura sau unul din multipli sau submultiplii sai. De cele mai multe ori, masurarea propriu-zisa are un caracter cantitativ si se termina odata cu aflarea valorii dimensiunii date. [6], [10], [18]

Controlul in schimb, include si ideea de calitate, deoarece cuprinde atat operatia de masurare cat si procesul de comparare a valori masurate cu o valoare de referinta. De aceea, prin control se stabileste, in ultima instanta, daca valoarea marimi de masurat corespunde cu conditiile initiale impuse.

Mai apropiate de notiunea de control este cea de verificare, al carei scop final este tot de a stabili daca valoarea determinanta corespunde valorii sau valorilor impuse, (de obicei fara determinarea valorilor efective ale marimilor, de exemplu, verificarea cu calibre limitative).[10], [18]

De mentionat ca, in general, in practica de productie, notiunile de masurare, control, verificare nu sunt bine delimitate, ele folosindu-se aproximativ in mod egal, [6], [8]

Certificarea, efectuata mai ales pentru mijloace de masurare, este o masurare ce se executa cu o atentie si o precizie deosebita; rezultatele masuratorii se trec intr-un certificat ce insoteste respectivul mijloc de masurare.[10], [18]

Masurarea, controlul, verificarea si alegerea metodelor si mijloacelor de masurare corespunzatoare, constituie in prezent, o conditie esentiala in desfasurarea proceselor de productie, fiind o problema de optimizare tehnico-economica in realizarea, tehnologie si metrologie.

2. Unitati de masura

Unitatea de masura este marimea adoptata (considerata) ca masura unitara in functie de care se exprima toate marimile de acelasi fel. Ea trebuie sa indeplineasca urmatoarele conditii:

- sa fie corect definita;

- sa fie usor de reprodus si de pastrat;

- sa permita compararea usoara cu marimea de masurat.

Rezultatul oricarei masurari este valoarea efectiva E care in raport cu unitatea de masura corespunzatoare, arata de cate ori este mai mare sau mai mica decat unitatea de masura, conform relatiei:

E=k U (1)

Unde k este un numar intreg sau zecimal, supra sau subunitar.

In domeniul mecanici, al constructiei de masini in general, masurarea elementelor geometrice se reduce in principiu la masurari de lungimi si unghiuri. Deoarece in tara noastra este adoptat Sistemul International (SI) de unitati de masura, in cele ce urmeaza marimile geometrice (lungimi, arii, volume, unghiuri plane, unghiuri solide, etc.) se definesc corespunzator acestui sistem.

Unitatea de masurare pentru lungimi este metrul definit ca fiind lungimea egala cu 1650763,73 lungimi de unda in vid ale radiatiei spectrale orange a atomului de kripton 36. De cele mai multe ori, in tehnica se folosesc ca unitati de masura submultipli metrului milimetru pentru valori absolute ale dimensiunilor si micrometrul pentru abateri si tolerante.

Unitatea de masura pentru unghiuri este gradul sexazecimal cu submultiplii lui minutul( ` ) si secunda (``).

1°=60`= 3600``

Ca unitate de masura suplimentara pentru unghiuri, poate fi folosit radianul definit in SI ca unghi plan cu varful in centrul unui cerc, ce limiteaza pe circumferinta un arc de lungime egala cu raza cercului. Pentru masurarea unghiurilor plane se mai foloseste si gradul centezimal. [6]

3. MIJLOACE DE MASURARE

Mijloacele de masurare si control pot fi definite ca acele mijloace cu ajutorul carora se determina cantitativ parametrii preciziei de prelucrare obtinuti la piesele de masini. Ele se clasifica in general dupa precizie, dupa complexitatea sau dupa destinatie.

Dupa destinatia generala ele se impart in : [4-6], [11-12], [18]

- mijloace pentru masurarea si controlul precizie dimensionale;

- mijloace pentru masurarea si controlul precizie de forma;

- mijloace pentru masurarea si controlul precizie pozitie reciproce a suprafetelor

b) Dupa destinatie, in functie de elementul sau parametrul controlat: [8], [12], [18]

- mijloace universale de masurare ;

- mijloace speciale de masurare - pentru masurarea marimilor metrologice caracteristice unor suprafete specifice (filete, roti dintate, etc.)

c) Dupa modul de evidentiere a marimii sau a abaterii de la marimea cautata: [8], [12], [18]

- masuri, care pot fi de lungime sau de unghi, cu sau fara repere: cale unghiulare sau plan paralele, ruleta, raportorul, etc.

- instrumente de masurare;

- aparate de masurare;

- masini si agregate de masurare.

Observatie:

1°)Etaloane sunt marimi model care reproduc unitatea de masura cu cea mai mare precizie.

2°)Calibrele sunt instrumente fara diviziuni care servesc la limita variatiei abaterilor.

METODE DE MASURARE

Prin metoda de masurare se intelege totalitatea operatiilor executate pentru masurarea valorilor unei anumite marimi, cu ajutorul unui anumit mijloc de masurare, in anumite conditii specifice si cu un anumit mod de prelucrare si interpretare a rezultatelor. [4-6] 12],[18]

Alegerea metodei de masurare depinde de mai multi factori: forma si greutatea piesei, parametrul (dimensiunea) masurat, productivitatea si precizia necesara, marimea seriei de fabricatie, dotarea tehnica a intreprinderii, etc. Rezulta ca metoda de masurare optima din punct de vedere tehnico-economic, trebuie stabilita pentru fiecare caz concret, pe baza unei analize premergatoare.

Daca se tine seama de precizia pe care o asigura, metodele de masurare se clasifice in doua grupe:

a)-metode de laborator - tin seama de erorile de masurare si dau o precizie mai mare (de exemplu prin masurarea repetata a unei dimensiuni ca valoare efectiva se considera media aritmetica a valorilor individuale)

b)-metode tehnice - aplicate uzual in productie, rezultatul unei singure masurari fiind considerat ca valoare efectiva a dimensiunii sau abaterii respective

La randul lor, metodele de laborator si in special cele tehnice se clasifica astfel: [4-6], [8], [12], [18]

1 Absoluta - cand se determina abaterea efectiva absoluta (totala) a marimii masurate (exemplu: sublerul, microscopul, etc.)

2 - Relativa - cand se determina abaterea efectiva a marimii date fata de o cota de reglaj (exemplu: masurile cu aparate comparatoare)

3 - Directa - caracterizata prin determinarea directa a marimii cautate.

4 - Indirecta - caracterizata prin determinarea marimii cautate sau a abaterilor respective in functie de rezultatele masurarii altor marimi, legate de cea cautata printr-o relatie oarecare.

5 - Complexa - cand se determina influenta (valoarea) sumei erorilor unor elemente caracteristice (exemplu: verificarea cu calibre complexe).

6 - Diferentiata - cand se masoara separat valoarea absoluta sau abaterea fiecarui parametru.

7 - Cu contact - cand suprafetele de masurare a aparatului vin in contact cu suprafata de masurat a piesei (exemplu: masurarea cu sublerul, micrometrul etc.).

8 - Fara contact - cand nu se realizeaza un contact direct cu mecanismul de amplificare al aparatului (exemplu: microscopul).

In aplicarea de masurare se pot da urmatoarele aplicatii:

- metodele relative (comparative) sunt mai productive decat cele absolute, aparatul (comparatorul) fiind reglat o singura data pentru mai multe masuratori;

- metodele directe sunt in general mai precise decat cele indirecte, intrucat rezultatele nu sunt afectate de o serie de erori (erori de masurare, erori de reglaj, erori de calcul a marimii cautate);

- metodele fara contact nu sunt afectate de erorile datorate fortei de masurare, etc.

INDICI METROLOGICI PRINCIPALI AI MIJLOACELOR

DE MASURARE

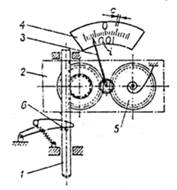

In general, oricare ar fi instrumentul sau aparatul de masurare este alcatuit din trei parti principale: (fig. 1) [4-6], [8], [10-12], [18].

1) Sistemul de palpare - acesta vine in contact cu suprafata piesei in timpul masurarii (aparatele optice sau pneumatice executa masurarea fara contact, deci nu au sistem de palpare).

2) Mecanismul de amplificare - poate avea orice principii constructive sau functionale si are rolul de a mari precizia sau de a amlifica abaterile.

3) Dispozitivul indicator - reda rezultatele masuratorilor efectuate (exemplu: scara gradata, scara cu ac, etc.).

Totodata, mijloacele de masurare mai sunt prevazute cu diverse mecanisme auxiliare, (pentru limitarea fortei de apasare, etc.).

Fig. 1. Principalele parti constructive

ale mijloacelor de masurare

1 - tija palpatorului; 2 - mecanism de amplificare; 3 - ac indicator;

4 - scara gradata; 5 - mecanism de compensare a jocului lateral intre dinti;

6 - mecanism de limitare a fortei de strangere;

c - diviziunea scari gradate; i - valoarea diviziunii

Principalii indici metrologici ce caracterizeaza metodele si mijloacele de masurare sunt:

1) Scara gradata este totalitatea reperelor dispuse de-a lungul unei linii drepte sau curbe, care reprezinta un sir de valori succesive ale valorii de masurat. In functie de pozitia reperului cu valoarea zero scarile gradate pot fi:

- cu zero la limita inferioara;

- cu zero la mijloc;

- cu zero in afara scarii.

2) Reperele reprezinta semnele ce limiteaza diviziunile si au forma de liniute cu diferite lungimi, trasate perpendicular pe linia scarii gradate.

3) Diviziunile reprezinta distanta "c" dintre axele sau centrele a doua repere consecutive.

4) Valoarea diviziunii (i) reprezinta valoarea marimii masurate corespunzatoare unei diviziuni sau deplasarii indicelui cu o diviziune (este inscrisa pe aparat).

5) Indicatia aparatului de masurare reprezinta valoarea rezultata in urma masurarii cu aparatul respectiv, obtinuta prin inmultitrea indicatiilor citite pe scara gradata si cu constanta aparatului.

6) Precizia citirii reprezinta precizia atinsa la citirea indicatorilor pe scara gradata; in conditii de laborator ea poate ajunge pana la 0,1 dintr-o diviziune, iar in productie la 0,5 dintr-o diviziune.

7) Domeniul (limitele) de masurare poate fi considerat pe scara aparatului ca reprezentand intervalul cuprins intre reperele extreme ale scarii gradate (exemplu : ortotestul are ± 100.) sau in general, ca reprezentand valorile minime si maxime care pot fi determinate cu ajutorul aparatului respectiv (exemplu: la ortotest in functie de inaltimea coloanei respective).

8) Constanta aparatului reprezinta raportul dintre valoarea marimii masurate si valoarea citirii.

9) Pragul de sensibilitate reprezinta valoarea minima a marimi masurate capabila sa provoace o varietate sesizabila a indicatorului aparatului.

10) Forta de masurare reprezinta forta cu care palpatorul apasa suprafata piesei in timpul masurarii.

11) Fiabilitatea metrologica reprezinta capacitatea mijlocului de masurare de a functiona fara depasirea erorilor tolerate de-a lungul unui interval de timp dat, in conditii normale de explorare.

12) Justetea reprezinta caracteristica metrologica a unui mijloc de masura de a da indicatii apropiate de valoarea efectiva a marimii masurate.

13) Fidelitatea este determinata de diferentele indicatorilor la repetarea operatie de masurare a aceleasi piese in conditii identice.

14) Raportul de amplificare reprezinta raportul dintre deplasarea liniara sau unghiulara a indicatorului si variatia marimii masurate care determina aceasta deplasare. Raportul arata ca o anumita variatie a marimii masurate trece prin mecanismul de amplificare si se transforma intr-o anumita deplasare a acului indicator. In general, raportul de amplificare, poate fi exprimat prin raportul dintre diviziunea scarii gradate si valoarea acesteia (1):

k=c/i.

De exemplu, daca la un comparator cu cadran, diviziunea c=1,5 mm iar valoarea diviziunii inscrise pe cadran i = 0,01 mm raportul de amplificare va fi:

![]()

La aparatele cu roti dintate raportul de amplificare (2):

![]() (2)

(2)

in care:

Z1, Z2, ., Zn si ![]() - numarul de dinti ale rotilor

dintate in angrenare.

- numarul de dinti ale rotilor

dintate in angrenare.

La aparatele cu parghii (3):

k = ![]()

In care:

L - lungimea bratului mare al parghiei;

L - lungimea bratului mic al parghiei.

Daca mecanismul cuprinde mai multe parghii legate in serie (4):

![]() (4)

(4)

In general, precizia unui aparat de masura este data de gradul de exactitate al rezultatelor masurarii si depinde de sensibilitatea, justetea si fidelitatea acestuia.

ERORI DE MASURARE, CLASIFICARE. CAUZE

Datorita unor conditii subiective si obiective, valorile reale ale marimilor nu pot fi determinate cu precizie absoluta, masurarile fiind efectuate de asa numitele erori de masurare. [4], [6], [9], [23]

Teoretic prin eroare de masurare se intelege diferenta dintre rezultatul masurarii unei marimi date si valoarea sa adevarata (5):

![]() (5)

(5)

(i = 1 ÷ n - numarul masuratorilor

Intrucat valoarea adevarata a marimii respective nu poatet fi cunoscuta, practic prin eroare de masurare, vom intelege diferenta dintre rezultatul masurarii si o valoare de referinta de precizie superioara a aceleiasi marimi. Astfel, daca prin masurarea repetata a aceleiasi dimensiuni se obtin valorile individuale l1, l2, ., ln, iar valoarea de referinta se onsidera media aritmetica ˝x˝ a celor ˝n˝ valori individuale, erorile de masurare individuale vor fi (6):

![]() (6)

(6)

Pentru o anumita metoda de masurare se ia in considerare eroarea totala de masurare, formata din urmatoarele componente principale: [6], [10], [11], [18], [23]

1 - Eroarea de indicatie a mijlocului de masurare se datoreaza impreciziei acestuia si erorii de citire. Acesta din urma depinde de constructia si calitatea mecanismului indicator, precum si de directia priviri observatorului in timpul citirii (eroare de paralexa).

2 - Eroarea procedeului de reglare se datoreaza in principal erorilor de executie ale mijloacelor cu ajutorul carora se face reglarea (exemplu: cale plan paralela, piese etalon, etc.).

3 - Eroarea cauzata de abaterile de temperatura se ia in considerare mai mult la masurarea dimensiunilor pieselor cu rol functional important si care se executa cu precizie ridicata. Se calculeaza cu relatia (7):

![]() (7)

(7)

in care:

l - dimensiunea nominala de masurat;

ap - coeficientul de dilatare termica liniara al piesei;

am - coeficientul de dilatare termica liniara al aparatului;

Δtp - diferenta dintre temperatura piesei si temperatura standard de 20˚C;

Δtm - dierenta dintre temperatura aparatului si temperatura standard de 20˚C.

Corectia necesara care se adauga la valoarea dimensiunii determinate prin masurare este egala cu eroarea dar de semn contrar.

4 - Eroarea datorata influentei fortei de masurare apare ca urmare a deformatiilor locale la contactul dintre palpatorul aparatului si suprafata piesei si depinde de forta de apasare si starea suprafetelor in contact. In general, aparatele de masura sunt prevazute cu dipozitive de limitare a fortei de apasare.

5 - Eroarea datorata influentei altor factori este provocata de diferite abateri de forma, folosirea unor baze de nasurare necorespunzatoare, etc.

Se recomanda sa fie eliminata din eroarea totala chiar de la elaborarea si punerea la punct a metodei de masurare.

Dupa caracterul lor, erorile de masurare pot fi clasificate in trei grupe mari: sistematice, intamplatoare si grosolane (greseli). [4-6], [8], [13], [23]

Deosebim:

Erori sistematice constante: de exemplu la o scara gradata prima diviziune este mai mare decat celelalte cu o anumita valoare; toate dimensiunile masurate vor fi in realitate mai mari cu respectiva valoare.

Erori sistematice variabile dupa o anumita lege (o functie periodica, oarecare, etc.)

Erori intamplatoare. Sunt erori care variaza la intamplare nefiind supuse legi si ale caror cauze sunt greu sau imporibil de determinat. Influenta lor asupra rezultatului final poate fi prevazuta prin prelucrarea statistica a rezultatelor masurarilor, aplicand teoria probabilitatilor.

Erori grosolane Sunt erori ce denatureaza cu mult rezultatul masurarii si se datoresc unor defectiuni, neatentii sau schimbari bruste a conditiilor de masurare.

In concluzie, la efectuarea masurarilor, mai ales la cele de precizie inalta este necesar sa se stabileasca sursele de erori si caracterul acestora, in vederea aplicarii masurilor corespunzatoare pentru compensarea sau eliminarea lor.

PRINCIPII DE ALEGERE A METODELOR SI

MIJLOACELOR DE MASURARE SI

CONTROL

Alegerea metodelor si mijloacelor de masurare si control se face in functie de indici metrologici (valoarea diviziunii, limitele de masurare, forta de masurare, etc.) si economici (pretul mijloacelor, productivitatea, durabilitatea, etc.) Rolul hotarator il pot avea, de la caz la caz, fie indicii metrologici, fie cei economici. Indicii metrologici primeaza in cazul in care precizia prescrisa pieselor de prelucrat impune acest lucru.

Alegerea mijloacelor de control se poate face pe baza uor tabele speciale care dau functie de valoarea si precizia dimensiunii respective erorile limita admisibile la masurarea pieselor precum si a unor tabele care dau, in functie de dimensiune erorile limita ale mijloacelor de masurare si control. Se va alege mijlocul de control care are L ≤ La si se preteaza la controlul dimensiunii respective.

O alta modalitate, recomandata in general, pentru alegerea mijloacelor de control aceea de a respecta conditia ca valoarea diviziunii acestora sa fie egala cu din toleranta prescrisa la parametrul de controlat (Tp) sau eroarea limita de masurare L (10 ÷ 20) % Tp

Copyright © 2024 - Toate drepturile rezervate