| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

MOTOARE CU ARDERE INTERNA

FUNCTIONAREA MOTOARELOR NAVALE

A. DEFINITIA SI CLASIFICAREA MASINILOR TERMICE .

In domeniul naval pentru obtinerea diferitelor forme de energie pe linga masinile electrice si hidraulice se utilizeaza si masinile termice.

Masina termica este un agregat care asigura transformarea energiei termice obtinuta din arderea combustibilului, in energie mecanica furnizata unui consumator de energie.

In functie de locul in care se realizeaza acest fenomen , masinile termice (M. T.) se impart in 2 categorii: a. Masini cu ardere interna (M.A.I) : - cu piston - m.a.i.

- rotative - turbine cu gaze (T.G.).

b. Masini cu ardere externa (M.A.E.), in functie de agentul de lucru utilizat, aceste masini se subimpart in 2 categorii : - masini cu abur

- masini cu aer cald

In functie de tipul constructiv al masinii, cele 2 categorii de masini termice se subimpart in alte 2 categorii : - cu piston

- rotative

In primul caz transformarea caldurii in lucru mecanic se obtine prin deplasarea rectilinie alternativa a unui piston in interiorul unui cilindru.

La masinile rotative, aceasta transformare, se realizeaza prin destinderea fluidului de lucru in paletele unui rotor ce se invirte in carcasa masinii.

Masinile cu aer cald nu si-au gasit aplicabilitati curente, fiind caracterizate prin valori foarte scazute ale randamentelor , ele fiind utilizate exclusiv in domeniul cerecetarilor experimentale.

B. DEFINITIA SI COMPONENTA GENERALA A M.A.I.

Motorul cu ardere interna cu piston este o masina termica, in care energia chimica a combustibilului se transforma prin ardere in interiorul cilindrilor in lucru mecanic, cedat pistoanelor in miscare alternativa.

Un motor cu ardere interna se compune in general din:

Mecanismul motor (piese) - osatura (piese fixe) : - chiulasa

- bloc motor

- carter

- mecanismul biela - manivela : - grupul piston

(piese mobile) - biela

- arbore cotit

- tija pistonului

- cap de cruce (la mo-

toarele de mari dimensiuni)

Aparatura de comanda, supraveghere si control

Instalatii auxiliare : - sistemul de inversarea sensului de rotatie

- instalatia de supraalimentare

- instalatia de alimentare a combustibilului

- sistemul de distributie

- instalatia de ungere

- instalatia de racire

- instalatia de pornire (lansare).

- segmentii

- boltul de piston.

carterul inferior rama (cadru) de fundatie

C. NOTIUNI SPECIFICE M.A.I.

Dimensiunile constructive de baza ale unui M.A.I. sunt: diametrul cilindrului D (alezaj) si cursa pistonului S.

S = distanta parcursa de catre piston intre cele 2 pozitii extreme ale sale, denumite puncte moarte .

Punctul mort situat in apropierea chiulasei se numeste punct mort interior = p.m.i. sau punct mort superior = (PMS).

Punctul mort situat in extremitatea opusa se numeste punct mort exterior = p.m.e. sau inferior = (PMI).

Raportul dintre volumul maxim si minim al camerei de ardere (cele corespunzatoare punctelor de p.m.e. si p.m.i.) se numeste raport de comprimare (e

Volumul cilindrului corespunzator unei curse a pistonului se numeste cilindree unitara (Vs.).

La motoarele policilindrice

suma cilindreelor unitare se numeste cilindree

totala (

Unghiul pe care manivela arborelui cotit il face cu axa cilindrului se noteaza cu (a) si se numeste unghiul de rotatie sau unghiul de manivela.

Pistonul are o viteza continuu variabila pe timpul deplasarii sale (viteza este nula in punctele moarte).

Pentru aprecierea

rapiditatii unui motor se utilizeaza

notiunea teoretica de viteza medie a

pistonului. Aceasta este o viteza de valoare

Totalitatea transformarilor termodinamice care se repeta in cilindrul motorului se numeste ciclu de functionare. Acest ciclu este alcatuit din: admisie, compresie, ardere, destindere si evacuare.

Admisia sau umplerea = introducerea incarcaturii proaspete (aer sau amestec aer-combustibil) in interiorul cilindrului.

Prin comprimare se asigura cresterea presiunii si temperaturii fluidului de lucru la valori care permit desfasurarea arderii in bune conditiuni.

Arderea = ansamblul reactiilor exotermice de oxidare a combustibililor. Caldura dezvoltata pe timpul arderii se transforma in lucru mecanic pe timpul destinderii prin actionarea fluidului motor asupra pistonului care se deplaseaza catre p.m.e..

Pentru reluarea ciclului de functionare este necesara eliminarea din cilindru a gazelor rezultate in urma arderii. Acest lucru se realizeaza pe timpul evacuarii, urmata de admisie, deci de reluarea ciclului. Transformarile termodinamice corespunzatoare unei curse a pistonului se numesc timp al ciclului de functionare.

1.1.1. PRINCIPIUL DE FUNCTIONARE

A. PRINCIPIUL DE FUNCTIONARE

Ciclul de functionare se realizeaza pe parcursul a 4 curse consecutive ale pistonului respectiv pe durata a 720 RAC.

Prima transformare termodinamica a acestui ciclu o reprezinta admisia incarcaturii proaspete ce se realizeaza pe timpul deplasarii pistonului din pmi spre pme. Pe parcursul acestei deplasari, supapa de admisie este deschisa, iar supapa de evacuare este inchisa. Deci, deplasarea pistonului catre pme creeaza in interiorul cilindrului o depresiune ce face posibila patrunderea incarcaturii proaspete. In cazul motoarelor supraalimentate, acestui efect i se adauga si comprimarea prealabila a incarcaturii proaspete in exteriorul cilindrului. Pentru o mai buna desfasurare a acestui proces, respectiv pentru introducerea unei cantitati cit mai mari de incarcatura proaspata, se asigura procesului de admisie o durata mai mare decit cea corespunzatoare unei curse a pistonului; astfel, procesul de admisie incepe inainte ca pistonul sa ajunga in cursa de evacuare, in p.m.i. - in acest moment se deschide supapa de admisie, cea de evacuare fiind si ea deschisa. In aceasta perioada, patrunderea incarcaturii proaspete in cilindru este determinata de efectul de absorbtie creat de curgerea gazelor de evacuare pe traseul acestora. Pe de alta parte, procesul de admisie se incheie prin inchiderea supapei de admisie (SA) dupa ce pistonul paraseste pozitia din p.m.e. deplasindu-se spre p.m.i.. Patrunderea incarcaturii proaspete in cilindru reprezinta efectul inertiei coloanei de gaze pe traseul de admisie.

Din momentul inchiderii supapei de admisie incepe procesul de comprimare. Acest proces se realizeaza pe timpul deplasarii pistonului din p.m.e. in p.m.i., perioada in care ambele supape de distributie sunt inchise. Comprimarea are drept rezultat cresterea presiunii si a temperaturii incarcaturii proaspete la valori care sa asigure desfasurarea procesului de ardere in bune conditii. Spre sfirsitul cursei de comprimare se declanseaza scinteia electrica la M.A.S., sau injectia de combustibil la M.A.C..

Cu toate ca se continua comprimarea incarcaturii proaspete, aceasta ultima etapa se considera ca apartinind arderii. Acest avans la injectia de combustibil este astfel stabilit incit arderea propriu-zisa sa inceapa in apropierea p.m.i.. Procesul de ardere se suprapune peste prima parte a destinderii. Energia termica obtinuta prin arderea combustibilului se transforma in Lucru mecanic ca urmare a efectului de detentie creat de gazele de ardere. Arderea inceteaza in prima parte a destinderii, in continuare desfasurindu-se exclusiv destinderea. Acest proces de destindere reprezinta singurul timp util al motorului, respectiv singura transformare termodinamica pe parcursul careia se realizeaza Lucru mecanic util. Procesul de destindere se incheie inainte ca pistonul sa ajunga in p.m.e., in momentul in care se deschide supapa de evacuare.

Din aceasta etapa incepe ultimul proces al ciclului de functionare: evacuarea. Din momentul deschiderii supapei de evacuare (SE) si pina in p.m.e., gazele rezultate in urma arderii parasesc cilindrul ca urmare a diferentei de presiune existenta intre interiorul cilindrului si mediul ambiant.

Valorile uzuale ale: - avansului la admisie 10 - 35 RAC

- intirzierii la admisie 10 - 25 RAC

Durata totala a admisiei: 200 - 240 RAC.

Valori mai mari ale avansului se asigura in special in cazul motoarelor supraalimentate.

In timpul comprimarii presiunea creste exponential deoarece acest proces reprezinta o transformare politropa.

Unghiul de vans la injectie este de: 7 - 42 RAC.

Unghiul de avans mare corespunde motoarelor rapide, iar unghiul de avans mic corespunde motoarelor lente.

Unghiul de avans la evacuare este de: 5 - 20 RAC.

Unghiul de intirziere la evacuare este de: 20 - 35 RAC.

Diagrama desfasurata evidentiaza faptul ca durata efectiva a transformarilor termodinamice este diferita de cea a timpilor motorului, respectiv a proceselor conventionale ce alcatuiesc ciclul de functionare.

Cei patru timpi ai motorului sunt: - admisia (T1)

- comprimarea (T2)

- arderea si destinderea (T3)

- evacuarea (T4)

Procesul de evacuare continua pe parcursul intregii curse a pistonului din p.m.e. spre p.m.i., de aceasta data gazele fiind eliminate din cilindru ca urmare a acestei deplasari.

Evacuarea se incheie dupa p.m.i., in aceasta ultima etapa eliminarea produselor arderii din cilindru fiind rezultatul inertiei coloanei de gaze pe traseul de evacuare. Se asigura prelungirea evacuarii, respectiv atit un avans fata de p.m.e. cit si o intirziere fata de p.m.i. in scopul unei cit mai bune curatiri a cilindrului de produsele arderii.

Ultima parte a evacuarii se desfasoara simultan cu prima parte a admisiei, ciclul functional reluindu-se.

B. PRINCIPIUL DE FUNCTIONARE

Fata de motorul in 4 timpi, la cel in 2 timpi schimbul de gaze se realizeaza prin intermediul unor orificii practicate in cilindru in zona p.m.e., orificii numite ferestre.

Ferestrele cu inaltime mai mare se numesc ferestre de evacuare si asigura indepartarea din cilindru a produselor arderii.

Ferestrele cu inaltime mai mica se numesc ferestre de baleiaj, ele asigura patrunderea incarcaturii proaspete in cilindru.

In deplasarea pe care o realizeaza pistonul din p.m.i., spre p.m.e., acesta dezobtureaza initial ferestrele de evacuare. Ca urmare a presiunii realizate in interiorul cilindrului, din acest moment incepe prima faza a evacuarii numita evacuare libera. Continuindu-si deplasarea catre p.m.e., pistonul dezobtureaza si ferestrele de baleiaj.

Din acest moment, evacuarea produselor arderii se realizeaza simultan cu introducerea in cilindru a incarcaturii proaspete; ansamblul celor doua procese numindu-se baleiaj.

Patrunderea incarcaturii proaspete in cilindru se realizeaza prin comprimarea prealabila a acesteia in agregatul de supraalimentare si (sau) pompa de baleaj.

Evacuarea gazelor arse se datoreaza in aceasta perioada incarcaturii proaspete care "impinge" spre exterior aceste gaze. Aceasta a doua faza a evacuarii se numeste evacuare fortata.

Dupa ce pistonul ajunge in p.m.e., el isi incepe cursa catre p.m.i., pina la obturarea ferestrelor de baleiaj.

Din acest moment, procesul de admisie inceteaza si incepe cea de-a treia faza a procesului de evacuare, numita evacuare posterioara, sau postevacuare.

Eliminarea din cilindru a gazelor este determinata de catre piston, pe parcursul ei pierzindu-se insa si o cantitate considerabila de incarcatura proaspata (dezavantaj) prin ferestrele de evacuare, ceea ce diminueaza eficienta globala a ciclului. Dupa ce pistonul obtureaza si ferestrele de evacuare, incepe comprimarea incarcaturii proaspete.

Desfasurarea ciclului este similara cu cea a motorului in 4 timpi: prin comprimarea incarcaturii proaspete se obtine cresterea temperaturii si a presiunii acesteia pentru asigurarea conditiilor de ardere. Cu avans fata de p.m.i., se declanseaza injectia de combustibil (la MAC) sau scinteia electrica (la MAS); avind loc autoaprinderea sau aprinderea combustibilului declansindu-se procesul de ardere, in zona p.m.i..

Prin destinderea acestor gaze se obtine transformarea energiei termice in lucru mecanic (L).

Destinderea inceteaza in momentul in care pistonul dezobtureaza ferestrele de evacuare, ciclul reluindu-se.

1.1.2. CILURILE TEORETICE ALE MOTOARELOR CU ARDERE INTERNA IN 4 TIMPI SI IN 2 TIMPI

Teoretic ciclul de functionare al unui motor cu aprindere prin compresie in 4 timpi in coordonate p - V poate fi:

p p 4 5

p p 4 5

a) b)

pmi pme v pmi pme v

VC Vu VC Vu

a) b

v

1) - diagrama p - v.

0 180 360

2 ) - diagrama p - (desfasurata)

Pentru ilustrarea grafica a functionarii M.A.I., atit la motorul in 4 timpi, cit si la motorul in 2 timpi se utilizeaza 3 categorii de diagrame:

diagrama in coordonate presiune - volum (p - v, sau diagrama mecanica)

diagrama in coordonate presiune - unghi de rotatie (p - a, sau diagrama desfasurata)

diagrama circulara (diagrama de distributie).

Diagrama mecanica reflecta variatia presiunii fluidului motor in functie de volumul cilindrului si permite stabilirea lucrului mecanic dezvoltat pe parcursul unui ciclu de functionare.

Diagrama desfasurata prezinta evolutia in timp a presiunii data fiind proportionalitatea directa existenta intre unghiul de rotatie si timp. Ea asigura analiza desfasurarii corecte a proceselor termodinamice in timp.

Diagrama circulara evidentiaza duratele proceselor, avansurile si intirzierile fata de punctele moarte, fiind utilizabila in operatiunile de reglare a distributiei si injectiei.

Diagramele p - V si p - a corespund motoarelor in 4 timpi cu admisie naturala. Pentru motoarele supraalimentate, diagramele isi modifica configuratia in zona proceselor de schimb de gaze.

1 pmi p

1 pmi p

3' 4

4 3

6

E D

C 5 5

2 ps 2

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() A 1

A 1

p0 6

pme

pmi pme v

3) - diagrama circulara 4) - diagrama pentru motoarele supraalimentate

1) Linia 1 - 2 indica procesul de admisie a aerului (incarcaturii proaspete), supapa de admisie fiind deschisa (timpul I). Compresia (timpul II) se desfasoara pe diagrama intre punctele 2 - 3' cind toate supapele sint inchise. Din punctul 3 are loc injectia, aprinderea si apoi arderea combustibilului (4 - 5) - reprezentata printr-o crestere mare de temperatura si presiune - continuata de expansiunea gazelor (timpul III - timpul util). Supapa de evacuare se va deschide in punctul 5 (timpul IV), gazele arse parasind cilindrul, fenomen care dureaza pina in punctul 6. Din acest punct supapa de admisie se deschide, cea de evacuare se va inchide sau va avea o suprapunere (baleiajul) si incepe admisia cu care se reia ciclul motor.

2) In diagramele normale (de lucru), procesul arderii, care are loc pe o mica portiune din curba diagramei, nu poate fi analizat pentru a obtine concluzii privind modul cum are loc injectia si arderea combustibilului.

Pentru a se obtine o curba indeajuns de desfasurata astfel incit procesul de ardere sa fie bine urmarit se pot utiliza doua metode. O prima metoda consta in sincronizarea aparatului de ridicat diagrame cu miscarea pistonului, care fata de cel supus controlului este decalat la 90 . In acest caz, tamburul indicatorului se va roti cu viteza maxima, tocmai in momentul cind, in miscarea sa ascendenta, pistonul motor se va gasi in PMI. Prin acest montaj se va obtine o diagrama cu o desfasurare maxima pentru procesul de ardere.

O a doua varianta pentru obtinerea unei curbe desfasurate a procesului de ardere se realizeaza prin rotirea manuala a tamburului. Bineinteles ca trebuie din partea mecanicului o anumita indeminare, iar diagrama respectiva nu este suficient de precisa.

Pentru a se analiza procesul de ardere din cilindru si totodata a se evidentia unele deficiente ce pot aparea in timpul functionarii in procesul de ardere, se va lua ca reper o diagrama corecta, ridicata cu aparatul indicator.

In diagrama se distinge linia compresiei, avansul la injectie, inceputul propriu-zis al injectarii combustibilului si intirzierea la aprindere; asfel in faza arderii se vor putea distinge pe diagrama eventualele deficiente ce au la baza multiple cauze care pot fi analizate separat. Deasupra diagramei este indicat timpul de cind s-a injectat combustibilul si pina cind are loc arderea.

In punctul 3 incepe injectia combustibilului de catre pompa de injectie. Pe portiunea 3 - 3' acest combustibil este comprimat. Datorita compresibilitatii combustibilului, inceputul injectiei din pompa de injectie nu corespunde cu inceputul injectiei din injector, existind o intirziere 3 - 3'. Din punctul 3' incepe injectia propriu-zisa a combustibilului in camera de ardere. Combustibilul injectat nu se va aprinde imediat, ci cu o anumita intirziere 3 - 4. Intirzierea la aprindere este exprimata pe diagrama prin timpul de la inceputul injectiei si pina la cresterea vizibila a presiunii (in grade de manivela). Fiecarui combustibil ii corespunde o anumita intirziere, functie de caracteristicile sale, de temperatura, presiune si valoarea raportului de compresie. Punctul 4 semnifica inceputul arderii combustibilului; in punctul 4', injectia combustibilului va inceta, continuindu-se destinderea.

C D

incepe p T A B

incepe p T A B

![]()

![]()

injectia

injectia

![]()

![]()

![]() 2 3 destinderea ia

2 3 destinderea ia

![]()

![]()

![]()

![]() arderea

arderea

![]()

![]() inchid. evac. a

inchid. evac. a

![]()

![]() deschid.

evac.

deschid.

evac.

![]()

![]() 4 deschid. admis.

4 deschid. admis.

inchid. admis.

![]()

![]()

![]() compr

compr

1 p0

V (S) pmi

![]() pmi COMPRESIUNE EXPANSIUNE

pmi COMPRESIUNE EXPANSIUNE

![]()

![]() INJECTIA

INJECTIA

![]()

![]()

![]()

![]() COMPRESIA ARDERE - DETENTA

COMPRESIA ARDERE - DETENTA

![]() EVACUAREA

EVACUAREA

![]()

![]()

![]() pme BALEIAJUL

pme BALEIAJUL

Diagrama indicata a unui MAC in 2 timpi se mai numeste si diagrama p - S (fiind identica cu diagrama indicata p - V) deoarece S reprezinta, la scara resortului folosit pe aparatul indicator, cursa pistonului. Aceasta diagrama se ridica ca si in cazurile precedente, miscarea tamburului fiind sincronizata cu miscarea pistonului motor; regimul de functionare al motorului va fi constant.

Suprafata descrisa de diagrama constituie elementul de baza pentru determinarea valorii presiunii medii indicate pmi si valorii puterii indicate a motorului pi. Toate diagramele indicate servesc la o analiza a modului cum se desfasoara procesul de lucru in cilindrul motor respectiv. In figura de mai sus este reprezentata diagrama de lucru (normala) a functionarii unui motor in doi timpi. Pe diagrama sint indicate pe ordonata valorile lui pc si ale lui pz. S-au notat pe diagrama si punctele ce indica inceputul diferitelor faze ale procesului de lucru. Astfel punctul 1 indica pozitia cind pistonul, in cursa ascendenta, inchide ferestrele de evacuare si incepe compresia (timpul I) care dureaza pina in punctul 2. Aici prin injectia combustibilului incepe arderea ce provoaca o crestere de temperatura si de presiune. In punctul 3, incepe timpul util (timpul II) - expansiunea. Faza expansiunii (detentei) se sfirseste in punctul 4, cind pistonul incepe sa deschida ferestrele de evacuare. Din acest moment gazele de evacuare parasesc cilindrul, apoi este deschisa si fereastra de admisie; aerul proaspat intra in cilindru impingind catre exterior gazele de evacuare. Pistonul continua cursa descendenta realizind baleiajul. Fereastra de evacuare este inchisa abia dupa ce pistonul trece de PME, cu o intirziere in punctul 1. Din acest moment ciclul se repeta.

CONSTRUCTIA MOTOARELOR NAVALE

In anul 1893, inginerul Rudolf Diesel publica un studiu intitulat "Teoria si constructia unui motor termic rational", care pune bazele obtinerii motoarelor cu autoaprindere (motoarele cu aprindere prin compresie sau motoare Diesel cum se mai numesc dupa numele celui care a pus aceste baze). Acest nou motor se deosebeste de cel cu aprindere prin scinteie prin insusi ciclul de functionare si anume: motorul foloseste un combustibil greu inflamabil si putin volatil, care se autoaprinde datorita temperaturii ridicate a aerului din cilindru la sfirsitul cursei de compresie, iar arderea combustibilului nu se face atit de rapid (teoretic instantaneu) ca la motorul cu aprindere prin scinteie, ci lent, intr-un interval de timp mai mare.

Primele motoare Diesel si-au gasit aplicabilitatea ca generatoare de forta motrica pentru actionarea masinilor-unelte, a morilor, a statiilor de pompare, precum si la actionarea generatoarelor electrice.

Inca de la inceput s-a pus problema folosirii motorului Diesel la navele fluviale si maritime. Primele nave cu motor Diesel s-au construit in anul 1903. Acestea fiind tancuri petroliere. Motoarele transmiteau miscarea la arborele elicelor printr-un cuplaj special. Superioritatea navelor utilate cu motor de propulsie de tip Diesel, in comparatie cu traditionala propulsie cu masini cu abur, a fost evidenta, cheltuielile pentru combustibil reprezentind numai 24% din cele necesare unei nave ce folosea ca masina de propulsie masina cu abur.

Pentru folosirea motorului Diesel in navigatia maritima si fluviala era necesar sa se realizeze reversibilitatea motorului. In 1905, fabrica Sulzer a realizat un motor Diesel in doi timpi, care permitea o reversibilitate directa. Aceste motoare au si inceput sa fie folosite la nave de mare tonaj.

Pentru antrenarea ganeratoarelor electrice si pentru propulsarea navelor se punea din ce in ce mai mult problema realizarii unor puteri mai ridicate, la aceleasi dimensiuni. Aceasta s-a obtinut prin introducerea racirii fundului pistoanelor si imbunatatirea sistemului de evacuare a gazelor din cilindri.

Un alt pas in evolutia motorului Diesel este crearea motorului rapid, cu turatii peste 200 RPM, ce a permis reducerea greutatii motorului care pina atunci era de 200 Kgf/CP.

Dupa anul 1921 injectia combustibilului incepe sa se faca mecanic, pulverizarea efectuindu-se prin presiunea de injectie.

In ultimii 50 de ani s-a aplicat si supraalimentarea motoarelor Diesel, marind si ami mult puterea dezvoltata. La aceste motoare, aerul se introduce in cilindru la o presiune marita fata de cea atmosferica, realizind o crestere de putere, de citeva ori mai mare la aceleasi dimensiuni ale motoarelor.

La noi in

In ultimii ani constructia de motoare Diesel a fost asezata pe baze tehnice

noi, incepind o dezvoltare foarte importanta in domeniul motoarelor industriale

si al celor de tractiune. Astfel Fabrica de motoare a uzinelor

tractoare U 650, U 651 si U 652, si motorul cu 6 cilindride 130 CP (96 KW) pentru tractorul pe senile, apoi s-a trecut la fabricarea motorului cu trei cilindri de 40 CP (29,5 KW) pentru tractoare dupa licenta F I A T.

In domeniul motoarelor mici, Uzinele "TIMPURI NOI" dupa ce au fabricat motoare Diesel monocilindrice si cu cap incandescent (semidiesel), au largit sortimentul fabricatiei, producind motoare Diesel cu unu, doi si patru cilindri, cu puteri de 20, 40, 80 KW.

Randamentul mai ridicat decit al celorlalte motoare termice si pretul redus al combustibilului folosit au facut ca motoarele Diesel sa fie utilizate pe o scara din ce in ce mai mare.

Economia de combustibil si pretul mai redus al acestuia compenseaza pe deplin costul motorului Diesel.

Deasemeni se adauga si avantajul ca motorul Diesel poate fi construit pentru puteri mai mari decit cel cu aprindere prin scinteie.

Ca urmare a perfectionarii sistemului constructiv se largeste mereu gama de puteri a motoarelor Diesel.

In domeniul motoarelor de puteri mici se semnaleaza imbunatatiri in special la sistemul de injectie si cel de reglare care, avind dimensiuni foarte reduse, necesita o precizie deosebita in constructie.

Limita superioara de putere a motoarelor a fost de asemenea sporita, motoarele mari fiind construite pentru propulsie navala si majoritatea sint in 2 timpi, cu simplu efect. La aceste motoare s-a studiat si s-a pus la punct in mod deosebit baleiajul, realizat la diversele fabrici in mod diferit si sistemele de evacuare a caldurii de ardere (gazelor de ardere). Aplicind la aceste motoare supraalimentarea, se ajunge la puteri de peste 3000 kw/cilindri cu un alezaj de 1050 mm.

Pentru supraalimentare se folosesc scheme variate, cu precadere cele cu turbosuflante asezate lateral pe grupe de cilindri, asigurind un volum de gaze cit mai mic intre evacuarea cilindrilor si intrarea in turbina de gaze ceea ce permite sa mareasca foarte mult puterea suflantei.

La motorul puternic supraalimentat, compresia aerului se face in 2 trepte, cu racire intermediara sau racire numai dupa ultima treapta. Schemele devin extrem de complexe si aduc mariri suplimentare de puteri, cu reduceri substantiale de consum de combustibili.

Marirea turatiei constituie, de asemenea, o tendinta urmarita in constructia noilor motoare.

Cresterea turatiei motoarelor si perfectionarile aduse prin supraalimentare reduc volumul si greutatea motoarelor. Se accentueaza tendinta de a se folosi cit mai des sistemul de constructie cu cilindri in "V", chiar la numar redus de cilindri, ceea ce contribuie la reducerea spatiului ocupat de motor.

Pentru a imbunatati ciclul motor, s-a cercetat de asemeni influenta pe care o are raportul de compresie asupra functionarii motoarelor cu camera de ardere nedivizata. Dintre camerele de ardere de constructie noua se mentioneaza camera de ardere sferica din piston, realizata de fabrica M A N pentru motoarele cu turatie ridicata.

O alta tendinta de dezvoltare in constructia motoarelor Diesel este racirea directa cu aer. Aceasta se aplica la motoarele mici, dar se extinde si la unele motoare de putere mijlocie.

Folosirea combustibililor inferiori (pacura) se extinde si la motoarele Diesel cu puteri din ce in ce mai reduse. Pentru folosirea eficienta a acestor combustibili, este nevoie sa se recurga la curatirea suspensiilor mecanice din combustibil prin centrifugare, operatie cu ajutorul careia se poate reduce simtitor cenusa, daunatoare, rezultata prin ardere. O alta imbunatatire a fost cea referitoare la functionarea motorului Diesel cu doi combustibili: combustibil gazos ca baza si combustibil lichid pentru aprindere.

In ultimii ani constructorii de motoare Diesel folosesc o aparatura de comanda si control din ce in ce mai complexa fiind integral automatizata in functionare. Pornirea si oprirea se realizeaza automat pe baza de program, iar controlul functionarii motorului, protectia si deservirea in exploatare, precum si mentinerea lui ca rezerva pregatita sa intre imediat in functiune sint, de asemenea automatizate.

La perfectionarile aduse motoarelor propriu-zise, se se adauga si imbunatatirile materialelor de exploatare, in special ale lubrifiantilor, care permit sa se reduca uzura pieselor in miscare ale motoarelor. Astfel se observa aditivarea uleiurilor, adica adaugarea de substante care sa imbunatateasca caracteristicile lor de ungere sau, la motoarele care functioneaza cu pacura, sa neutralizeze aciditatea combustibilului si sa reduca efectele corozive ale acestuia.

In concluzie deci, prin imbunatatirile aduse de-a lungul timpului, ca rezultat a numeroase cercetari de specialitate, s-a marit economicitatea si siguranta de functionare a motoarelor, concomitent cu reducerea greutatii, a gabaritului si a consumului de combustibil.

Dezavantajele acestor motoare sunt:

au o constructie mai complexa;

constituie o sursa de zgomot puternic si sunt generatoare de vibratii;

nu pot fi utilizate la turatii scazute.

CLASIFICAREA MOTOARELOR CU ARDERE INTERNA

O clasificare unica, dupa un singur criteriu, care sa cuprinda toate motoarele existente este greu de facut din cauza diversitatii mari si a derivarii unor tipuri de motoare din altele.

Din acest motiv clasificarea motoarelor se face dupa mai multe criterii:

A. Dupa numarul de timpi ai ciclului de functionare:

Motoare in 4 timpi = ciclul de functionare se realizeaza pe parcursul a 4 curse succesive ale pistonului (2 rotatii complete ale arborelui cotit = 720 RAC).

Motoare in 2 timpi = ciclul de functionare se realizeaza pe parcursul a 2 curse succesive ale pistonului (1 rotatie a arborelui cotit = 360 RAC).

B. Dupa modul in care se realizea za aprinderea combustibilului:

MAC = motoare cu aprindere prin comprimare (Diesel = dupa numele inventatorului: Rudolf Diesel)

MAS = motoare cu aprindere prin scinteie (Otto = dupa numele constructorului)

Motoare cu cap incandescent = un caz particular al motoarelor Diesel.

C. Dupa numarul de cilindri:

- Motoare monocilindrice = motoare cu un singur cilindru

- Motoare policilindrice = motoare cu mai multi cilindri.

D. In functie de modul de dispunere al cilindrilor:

- Motor in: - linie = toti cilindrii sunt situati intr-un singur plan

- "V"

- "W"

- "X"

- cu pistoane opuse (pistoane cap in cap)

- boxer = pistoanele sunt dispuse la 180 unul fata de celalalt cilindrii fiind oopusi

- "H"

- triunghi

- stea

- dreptunghi

- in cruce

- etc. .

E. Dupa tipul mecanismului "biela - manivela":

normal: - axat

- dezaxat : - in sens direct

- in sens invers

articulat: - cu biele alaturate

- cu biela principala (mama) si bielete secundare

- cu o biela in forma de furca si una normala (aceste motoare nu se mai utilizeaza)

F. Dupa rapiditatea desfasurarii ciclului de functionare (dupa turatie):

- motoare lente Vm = 4 - 6,5 m/s. (pina la 350 RPM.)

- motoare semirapide Vm = 6,5 - 10 m/s. (350 - 500 RPM.)

- motoare rapide Vm = peste 10 m/s. (peste 500 RPM.)

G. Dupa metoda de umplere a cilindrilor cu incarcatura proaspata:

motoare cu umplere (admisie), naturala = la care admisia incarcaturii proaspete se face prin efectul depresiunii produse prin deplasarea pistonului in cilindru;

motoare cu supraalimentare = la care incarcatura proaspata patrunde in cilindri la o presiune mai mare decit presiunea mediului ambiant (pina la 1,3 presiunea mediului ambiant).

H. Dupa raportul cursa - diametru

cu cursa scurta: S/D = 0,6 - 1,2

cu cursa medie: S/D = 1,2 - 1,5

cu cursa lunga: S/D = 1,5 - 2,2

cu cursa

superlunga: S/D = 2,2 - 4,2 p

cu cursa

superlunga: S/D = 2,2 - 4,2 p

I. Dupa felul procesului de ardere : Q23

cu ardere la volum constant (izocora)

- 2 comprimare adiabatica

- 3 incalzire izocora 4

- 4 detenta adiabatica

- 1 racira izocora patm Q41

(la motoare cu explozie) aspiratie 1

v

Q23

Q23

p 2 3

cu ardere la presiune

- 2 comprimare adiabatica

- 3 ardere izobara

- 4 detenta adiabatica

- 1 racire izocora

(la motoare cu autoaprindere)

Q41

![]() patm 1

patm 1

aspiratie

![]()

cu ardere mixta (la volum si presiune

- 2 comprimare adiabatica Q34

- 3 introducerea caldurii dupa 3 4

izocora Q23

- 4 introducerea caldurii dupa

izobara

- 5 detenta adiabatica 5

- 1 evacuarea caldurii dupa Q51

izocora. patm 1

aspiratie

J. Dupa numarul de combustibili utilizati: v

mono carburanti

policarburanti.

K. Dupa felul combustibilului utilizat:

motoare cu combustibil solid

motoare cu combustibil gazos

motoare cu combustibil lichid: - usor (benzina)

- mediu (motorina)

- greu (pacura).

L. Dupa tipul camerei de ardere:

unitara

impartita: - cu camera de preardere

(divizata) - cu camera de virtej (turbionara)

- cu camera de rezerva de aer

M. Dupa modul de racire:

cu aer

cu lichid

N. Dupa sensul de rotatie:

motoare reversibile

motoare nereversibile

motoare cu sens de rotatie dreapta

motoare cu sens de rotatie stinga.

O. Dupa destinatia motorului:

motoare stationare (industriale) = 25 - 600 RPM

motoare pentru transportul rutier = 2000 - 8000 RPM

motoare pentru transportul feroviar = 400 - 900 RPM

motoare pentru transportul aerian = 1400 - 3500 RPM

motoare pentru transportul naval = 90 - 3500 RPM - de propulsie

- auxiliare (DG)

motoare pentru tractoare = 1400 - 3500 RPM.

P. Dupa modul de formare a amestecului carburant:

motoare cu formarea in interiorul cilindrului a amestecului carburant = aceste motoare aspira si comprima aer curat;

motoare cu formarea in exteriorul cilindrului a amestecului carburant = la aceste motoare amestecul este aprins de la o sursa exterioara:

4 1

1

a) b) c)

a- motoare cu carburator: amestecul se pregateste in carburator. La deplasartea de la pmi spre pme in cilindru se creeaza un vid partial si amestecul carburant preparat in carburator strabate tubulatura de admisie (1), supapa de admisie (4) si patrunde in cilindrii motorului. Aerul aspirat din exterior strabate difuzorul (2) cu viteza relativ mare antrenind picaturi de combustibil prin jiglorul (3), formind amestecul carburant. Combustibilul folosit la aceste motoare este benzina.

b- motoare cu injectie in tubulatura de admisie: combustibilul (benzina) este injectat de pompa prin conducta (2) si injectorul (3) in tubulatura de admisie prin care se aspira aerul. Amestecul aer - combustibil este aspirat in cilindrul motorului si dupa comprimare este aprins de catre o bujie.

c- motoare cu gaz: se aspira simultan aer si combustibil gazos prin tubulatura de admisie dubla prevazuta cu clapeta de reglaj (1). Cele doua fluide se amesteca in camera de amestec (2) de unde intra in cilindru, in care dupa comprimare se aprinde de la o bujie.

Q. Dupa puterea efectiva a motorului:

motoare de putere mica = puterea efectiva pina la 200 kw.

motoare de putere medie = puterea efectiva 200 - 2000 kw.

motoare de putere mare = puterea efectiva intre 2000 - 72000 kw.

R. Dupa diametrul cilindrului:

- motoare de puteri mici: D = 80 - 200 mm.

- motoare de puteri medii: D = 200 - 600 mm.

motoare de puteri mari si foarte mari: D = 600 - 1060 mm.

1.2.2. ELEMENTE CONSTRUCTIVE ALE M. A. I.

M. A. I. Sunt formate, in general, din:

A. - partile fixe

B. - mecanismul motor

C. - mecanisme si instalatii auxiliare.

A. Partile fixe formeaza carcasa motorului compusa din:

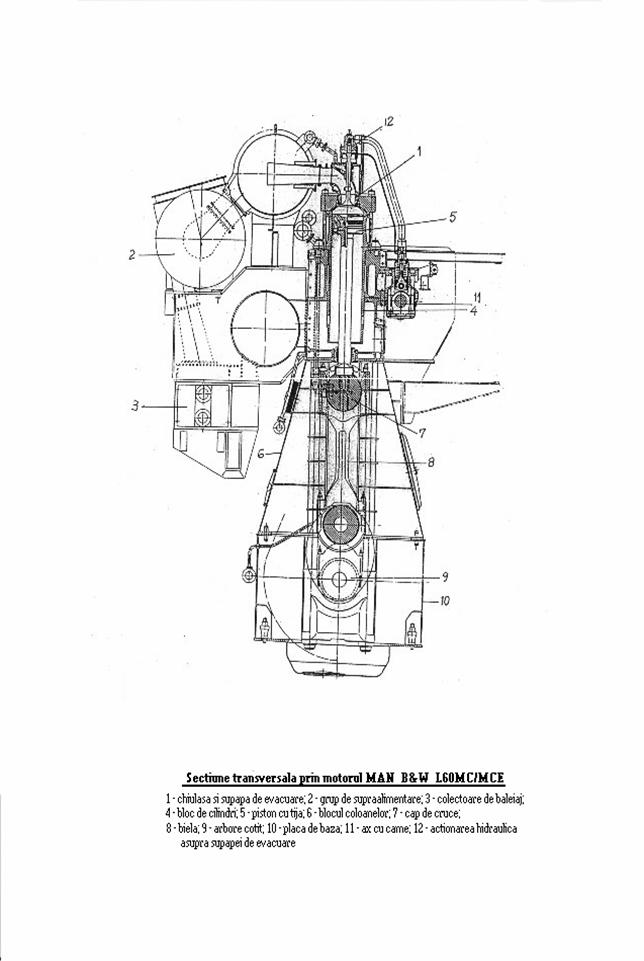

- pentru motoarele in doi timpi cu cap de cruce: placa de baza, lagarele palier, blocul coloanelor, blocul de cilindri, chiulasa

- pentru motoarele in patru timpi: carterul inferior, lagarele palier, carterul superior sau blocul de cilindri, chiulasa.

B. Mecanismul motor este format din parti mobile. Partile mobile principale ale mecanismului motor sunt:

- pentru motoarele in doi timpi: arborele cotit, biela, capul de cruce, tija pistonului si pistonul.

- pentru motoarele in patru timpi: arborele cotit, biela, boltul pistonului, pistonul

C. Mecanismele si instalatiile auxiliare ale motoarelor cu ardere interna sunt:

mecanismul de distributie, care asigura desfasurarea proceselor de schimbare a gazelor cu mediul ambiant, pentru motoarele supraalimentate mecanismul de distributie se compune din: arborele de distributie (ax cu came), culbutori, supape, agregatul de supraalimentare, conductele de aer de supraalimentare, conductele de gaze, colectoarele de aer, colectoarele de gaze.

Instalatia de racire: racire cilindri, racire agregate de supraalimentare, racire pistoane, racire aer supraalimentare, racire injectoare.

Instalatia de ungere: instalatia de ungere mecanism motor, instalatia de ungere cilindri.

Instalatia de pornire (lansare) care cuprinde: buteliile de aer de lansare, valvula principala de lansare, distribuitorul de aer de lansare, supapele de lansare.

Instala tia de inversare a sensului de rotatie a arborelui cotit: aceasta se intilneste numai la motoarele cu aprindere prin comprimare reversibile.

Instalatia de pregatire combustibil compusa din: tancuri de decantare, separatoare purificatoare, separatoare clarificatoare, valvule de distributie si reglare.

Instalatia de alimentare cu combustibil compusa din: tancuri de serviciu, tanc de amestec, pompe, filtre, incalzitor de combustibil, viscozimetru,pompe de injectie, injectoare.

Instalatia de masura si control, comanda de la distanta, reglare automata cu limitarea regimurilor de suprasarcina si automatizare.

1.2.2.1 ELEMENTE CONSTRUCTIVE FIXE. ROL. DESCRIERE.

Placa de baza (cadrul de fundatie), sau rama de fundatie cum mai este denumita, este baza carcasei motorului, asigurind transmiterea eforturilor longitudinale si transversale secundare la postament. Cadrul de fundatie se executa in constructie sudata sau turnata, fiind alcatuit din grinzi longitudinale cu care se fixeaza peretii despartitori cu sectiune " I " sau in cheson, care servesc drept reazem pentru lagarele palier. Cadrul de fundatie de acest tip nu se intilneste de obicei la motoarele rapide, unde lagarele palier sunt suspendate de carter. La motoarele cu un numar mic de cilindri, cadrul de fundatie este compus dintr-o singura piesa, iar la motoarele cu un numar mai mare de cilindri, cadrul de fundatie este executat din doua piese. La motoarele de dimensiuni mari se intilneste varianta sudata a cadrului de fundatie. Baia de ulei poate fi separata de cadrul de fundatie si in acest caz motorul se numeste motor cu carter uscat. Motorul cu carter umed are baia de ulei amplasata imediat in partea inferioara a cadrului de fundatie, legat rigid de aceasta fie din turnare, fie prin asamblare rigida cu suruburi. Cadrele de fundatie impresioneaza in primul rind prin abundenta elementelor de rigidizare

Rigiditatea corespunzatoare a cadrului de fundatie este de altfel principala sa cerinta functionala. Rigiditatea insuficienta conduce la deformari inadmisibile ale carterului, deformari care pun in pericol coaxialitatea lagarelor principale (palier), inrautatind conditiile de ungere din lagare, marind uzura lor si conducind la aparitia unor eforturi suplimentare considerabile in arborele cotit. Asigurarea pastrarii rigiditatii cadrului de fundatie in timpul functionarii motorului impune fixarea corecta a acestui element pe postament si controlul periodic al stringerii sale pe postament.

Cadrul de fundatie, denumit si rama de fundatie sau placa de baza (fundatie), reprezinta baza intregii constructii a motorului, avand de sustinut toate elementele componente ale acestuia si facand legatura cu corpul navei. El trebuie sa asigure o rigiditate maxima longitudinala si transversala.

Cadrul de fundatie se intalneste numai la motoarele lente si semirapide. Pentru motoarele rapide se utilizeaza carterul inferior, avand o constructie simplificata, cu o contributie redusa la rigidizarea constructiei. El contine, de obicei, si baia de ulei a motorului.

Cadrul de fundatie este confectionat din

doua grinzi (lonjeroane) longitudinale, care formeaza o

suprafata plana de contact cu osatura navei. Grinzile sunt

consolidate in exterior prin nervuri verticale sau inclinate si in

interior prin pereti transversali nervurati (fig. 1).

Cadrul de fundatie este confectionat din

doua grinzi (lonjeroane) longitudinale, care formeaza o

suprafata plana de contact cu osatura navei. Grinzile sunt

consolidate in exterior prin nervuri verticale sau inclinate si in

interior prin pereti transversali nervurati (fig. 1).

Peretii despar-titori servesc drept reazeme pentru lagarele de sprijin ale arborelui cotit, impartind cadrul in spatii corespunzatoare fiecarui cilindru. Planul de separare dintre cadrul de fundatie si batiu se afla, de obicei, deasupra axei arborelui cotit (fig. 1). Cadrele de fundatie sunt prevazute la partea inferioara cu colectoare de ulei inclinate.

Fixarea de postamentul motorului se realizeaza prin intermediul unor pene inclinate (la motoarele de puteri mari) sau al unor amortizori elastici (la motoarele de puteri mici).

Cadrele de fundatie se executa din fonta (prin turnare) sau din otel (prin sudare). Constructiile sudate duc la o reducere a greutatii cu 25-30%. Suprafetele de sprijin trebuie prelucrate prin strunjire. La carterele inferioare mai este utilizat si aliajul de aluminiu.

Lagarele palier sunt lagarele de sprijin ale arborelui cotit. Functie de tipul carcasei motorului se intilnesc lagare palier montate in locasurile cadrului de fundatie sau lagare palier suspendate la motoarele semirapide, unde exista doar carter inferior si superior. Cuzinetii sunt confectionati din banda bimetalica, avind o zona din otel si o zona (cea de contact) dintr-un aliaj antifrictiune. Cuzinetul inferior si superior sunt interschimbabili. La suprafetele de imbinare cei doi cuzineti se prelucreaza, realizindu-se asanumitele bai pentru asigurarea formarii penei de ulei. Uleiul este asigurat de instalatia de ungere prin intermediul canalelor special practicate in capacul cuzinetului si cuzinet. Pentru aducerea jocului capatat in urma uzurii la limitele normale se folosesc anumite piese de reglare (laine). In cazul inexistentei acestor laine, caz intilnit frecvent la motoarele mici, realizarea jocurilor normale este obtinuta prin turnarea din nou a compozitiei antifrictiune a cuzinetilor si reprelucrarea acestora. Stifturile de fixare au un rol important in asigurarea ungerii, prin mentinerea corespondentei canalului de ungere din capacul cuzinetului cu canalul de ungere din cuzinet. Aceste stifturi lipsesc in cazul existentei unor proeminente pe spatele cuzinetilor, proeminente care se fixeaza in canalele special practicate in corpul capacului lagarului.

Prezoanele capacului asigura fixarea cuzinetilor lagarului in timpul functionarii motorului. La unele motoare nu se folosesc prezoane pentru stringerea capacului cuzinetului lagarului, rolul acestora fiind indeplinit de buloane de stringere sau cricuri.

In exploatare,

pentru evitarea unor surprize neplacute, este necesar a se respecta citeva

reguli si anume: - la un motor nou,

functie de dimensiunea acestuia, intrucit ambele suprafete aderente ale

suprafetelor de presare a suruburilor se vor uza in perioada initiala de

functionare a motorului, toate buloanele de presare se vor verifica periodic,

eventual se vor stringe dupa primele 250 - 1000 h. de lucru, functie de

prescriptiile date in acest sens de constructorul motorului;

In exploatare,

pentru evitarea unor surprize neplacute, este necesar a se respecta citeva

reguli si anume: - la un motor nou,

functie de dimensiunea acestuia, intrucit ambele suprafete aderente ale

suprafetelor de presare a suruburilor se vor uza in perioada initiala de

functionare a motorului, toate buloanele de presare se vor verifica periodic,

eventual se vor stringe dupa primele 250 - 1000 h. de lucru, functie de

prescriptiile date in acest sens de constructorul motorului;

- cuzinetii lagarelor se vor verifica la intervalele prescrise de furnizorul motorului sau de fiecare data cind presiunea uleiului de ungere scade sub limitele admise. In cazul constatarii unor jocuri mai mari sau mai mici decit cele admise, sau in cazul constatarii altor defecte la cuzineti, acestia se vor repara, iar jocurile se vor aduce la valorile prescrise.

Lagarele de pat asigura sustinerea si fixarea arborelui cotit al motorului. In functie de constructia motorului, lagarele de pat - care, la motoarele navale, sunt, de regula, lagare de alunecare - se executa in doua variante:

a) lagare suspendate;

b) lagare rezemate.

In prima varianta (fig. 2.a), partea superioara a lagarului se toarna odata cu carterul superior, iar partea inferioara (capacul lagarului) se fixeaza de partea superioara prin prezoane sau suruburi, constituind reazemul propriu-zis. In aceasta varianta fortele sunt preluate numai de carterul superior, pe care se prevad talpile de fixare.

In cazul lagarelor rezemate (fig. 2. b), capacul

se sprijina pe corpul lagarului, practicat in carterul inferior

prevazut cu talpi de fixare. Avantajul acestei solutii il

constituie rigiditatea superioara, dar atrage dupa sine complicarea

constructiei carterului inferior.

In cazul lagarelor rezemate (fig. 2. b), capacul

se sprijina pe corpul lagarului, practicat in carterul inferior

prevazut cu talpi de fixare. Avantajul acestei solutii il

constituie rigiditatea superioara, dar atrage dupa sine complicarea

constructiei carterului inferior.

In interiorul corpului si capacului lagarului sunt montati cuzinetii (fig. 3.), care reprezinta piese cilindrice constituite din doua jumatati interschimbabile. La motoarele de puteri mari, intre capetele de imbinare ale unui cuzinet se monteaza un adaos din placute calibrate de alama, numite laine.

Fixarea cuzinetilor in lagar, pentru a nu le permite deplasarea axiala sau longitudinala, se face cu ajutorul unor stifturi sau proeminente rasfrante (fig. 3). Semicuzinetul inferior trebuie astfel montat incat sa permita scoaterea lui prin simpla rotire in corpul lagarului, fara a demonta arborele cotit.

Carterul, blocul cilindrilor: Carterul impreuna cu cilindrii constituie carcasa motorului, care cuprinde principalele organe si subansamble ale motorului.

Constructia carterului si a cilindrilor trebuie executata cu o precizie ridicata, pentru ca sa se asigure functionarea normala a mecanismului motor si a altor organe montate in interiorul lor, precum si etanseitatea cilindrului si a carterului. In afara conditiilor dimensionale o importanta deosebita o prezinta conditiile privind forma geometrica a suprafetelor (ovalitate si conicitate minima a alezajului cilindrilor, palierelor arborelui cotit si ale arborelui cu came, planeitatea cilindrilor, etc.) si pozitia lor reciproca (perpendicularitatea axei cilindrilor pe axa arborelui cotit, coaxialitatea palierelor, etc.).

Carterul transmite fundatiei fortele si momentele produse de mecanismul motor. Aceste forte si momente, precum si forta de presiune a gazelor aplicata pe chiulasa si fortele de stringere a suruburilor, care asambleaza chiulasa si capacele palierelor arborelui produc, in general solicitari in carter si cilindru. Constructia carterului si a cilindrilor trebuie sa fie rigida, modificarile formelor geometrice si pozitiilor reciproce ale suprafetelor trebuie sa fie minime.

Alte conditii care se impun constructiei carterului si cilindrilor privesc comoditatea montajului, simplitatea constructiva si tehnologica, greutatea redusa.

La motoarele policilindrice rapide, racite cu apa, cilindrii sunt reuniti intr-un subansamblu numit blocul cilindrilor; intre peretele exterior al blocului si cilindri (sau camasile cilindrilor de tip umed) exista un spatiu etans pentru circulatia lichidului de racire. In mod frecvent, la motoarele de puteri mici si mijlocii, blocul cilindrilor face corp comun cu jumatatea superioara a carterului (fig. 4. a). Peretii exteriori ai blocului transmit direct carterului fortele de presiune ale gazelor aplicate pe chiulasa, precum si fortele normale pe cilindri; peretii cilindrilor la blocurile cu camasi de tip uscat sau care nu sunt prevazuti cu camasi participa la transmiterea acestor forte. Constructiile cu blocul cilimdrilor separat de carter sunt prevazute cu suruburi lungi, care traverseaza blocul, pentru asamblarea chiulasei cu blocul si carterul (fig. 4. b); stringerea de montaj a suruburilor determina comprimarea blocului. In comparatie cu cazul precedent (bloc - carter), constructia este mai putin rigida.

Motoarele racite cu aer au cilindri individuali nervurati, care se asambleaza la carter (fig. 4. c).

Dimensiunile carterului sunt determinate in planul transversal de traiectoria capului bielelor si de amplasaraea arborelui cu came, iar in planul longitudinal de distantele dintre axele cilindrilor.

Partea superioara a carterului la motoarele de puteri mici si mijlocii cuprinde palierele arborelui cotit si ale arborelui cu came (paliere suspendate), care sunt sustinute de peretii transversali din carter. Palierele arborelui cu came sunt nedemontabile, arborele cu came introducindu-se pe la un capat al carterului. Palierele arborelui cotit sunt in general demontabile; jumatatea superioara a fiecarui palier este executata dintr-un perete transversal, asamblindu-se prin suruburi cu jumatatea inferioara (capacul). Planul de separare al palierelor arborelui cotit este dispus in planul de separare al carterului (fig.4. a, c.) sau, pentru o rigiditate sporita, deasupra acestui plan (fig. 4. b). Tot pentru asigurarea rigiditatii necesare, peretii transversali ai carterului sunt intariti cu nervuri, palierele avind pereti grosi, capacele palierelor arborelui cotit centrindu-se pe o inaltime mare.

a. b. c.

Fig. 4.

Rigiditatea carterului poate fi marita prin prin constructia carter - tunel, in care si palierele arborelui cotit sunt nedemontabile, montarea facindu-se pe la un capat al carterului; aceasta constructie este folosita in special pentru arborii demontabili, cu lagare prin rostogolire.

Din punctul de vedere al uniformizarii incarcaturii carterului, dispozitia unui palier dupa fiecare cilindru este optima.

La palierele arborelui cotit se prevad in general cuzineti cu pereti subtiri, montati prin strigere, iar la palierele arborelui cu came, bucsi cu aliaj antifrictiune. La fiecare palier se prevede cite un canal prin care se aduce ulei sub presiune la conducta principala. Constructia blocului cilindrilor prezinta diferente, legate de modul de realizare a cilindrilor. Blocurile in care se monteaza camasi de tip umed sunt formate din peretii exteriori, care cuprind spatiul de racire si briurile de fixare a camasilor, si pereti interiori de rigidizare.

Bloc - carterul se obtine prin turnare din fonta cenusie sau din aliaje de aluminiu: aliaje aluminiu - siliciu, cu bune proprietati de turnare pentru bloc.

Principala conditie pe care trebuie sa o

indeplineasca carterul este rigiditatea superioara, deoarece el preia toate fortele si

momentele care iau nastere in timpul functionarii motorului

(fortele de presiune, fortele de inertie neechilibrate si

momentele acestora). Solicitari suplimentare ale carterului apar si

datorita greutatii acestuia, a blocului motor si a

chiulasei, mai ales la motoarele de puteri mari. De asemenea, carterul este

supus solicitarilor statice care apar la montaj (prin strangere) si

in timpul functionarii, prin dilatare. Daca rigiditatea este

insuficienta, apar deformatii care pericliteaza coaxialitatea

lagarelor de pat, inrautatesc conditiile de ungere in

lagare si maresc uzura lor, iar in arborele cotit apar tensiuni

suplimentare.

Principala conditie pe care trebuie sa o

indeplineasca carterul este rigiditatea superioara, deoarece el preia toate fortele si

momentele care iau nastere in timpul functionarii motorului

(fortele de presiune, fortele de inertie neechilibrate si

momentele acestora). Solicitari suplimentare ale carterului apar si

datorita greutatii acestuia, a blocului motor si a

chiulasei, mai ales la motoarele de puteri mari. De asemenea, carterul este

supus solicitarilor statice care apar la montaj (prin strangere) si

in timpul functionarii, prin dilatare. Daca rigiditatea este

insuficienta, apar deformatii care pericliteaza coaxialitatea

lagarelor de pat, inrautatesc conditiile de ungere in

lagare si maresc uzura lor, iar in arborele cotit apar tensiuni

suplimentare.

Marirea rigiditatii carterului se obtine pe mai multe cai:

a) nervurarea peretilor transversali (rigiditatea depinde, in primul rand, de numarul si de dispunerea nervurilor, mai putin de masa lor);

b) coborarea planului pI - pI de separare a carterului superior de cel inferior, in raport cu planul p - p de separare a lagarelor (fig. 5.);

c) marirea numarului de lagare ale arborelui cotit;

d) turnarea comuna a carterului si a blocului motor (bloc-carterul);

e) turnarea comuna a carterelor superior si inferior (carterul tunel).

Batiul reprezinta organul fix care realizeaza legatura dintre blocul motor si cadrul de fundatie, delimitand spatiul in care se misca organele mobile ale motorului, spatiu care este inchis si etans. Batiul poate sustine si arborele cotit.

In functie de tipul motorului, batiul (carterul

superior) poate fi montat sub diferite forme constructive:

In functie de tipul motorului, batiul (carterul

superior) poate fi montat sub diferite forme constructive:

a) din montanti sau coloane separate in forma de A (fig. 6.), asezate in planele verticale ale lagarelor de pat si imbinate intre ele prin intermediul blocului motor si al cadrului de fundatie;

b) batiul (carterul superior) turnat dintr-o bucata sau mai multe subansamble;

c) carterul turnat dintr-o singura bucata (carterul - tunel);

d) carterul superior turnat impreuna cu blocul motor (bloc - carterul).

La motoarele cu cap de cruce, marirea rigiditatii batiului este posibila prin realizarea montantilor sub forma de coloane prismatice goale in interior, rigidizate prin pereti transversali nervurati. Pe acesti montanti sunt fixate si glisierele capului de cruce.

Pentru a realiza o montare corecta a motorului, cadrul de fundatie, montantii si blocul motor se asambleaza prin intermediul acelorasi tiranti (fig. 6.). Spatiile libere dintre montanti (in plan paralel cu planul axei arborelui cotit) se inchid cu usi (capace ) de vizitare sau cu placi sudate.

La extremitatile de rezemare, montantii sunt prevazuti cu talpi pentru sustinerea blocului motor si pentru asezarea pe rama de fundatie.

Pentru a preintampina eventualele explozii in carter, acestea sunt prevazute cu supape de siguranta si cu detectoare de ceata ulei si gaze. Pentru ventilatia carterului pot fi prevazute dispozitive speciale de aerisire.

Constructia batiului trebuie sa fie usoara si totusi rigida pentru asigurarea etanseitatii. Se executa din otel, fonta sau aluminiu (numai la motoarele rapide), prin turnare sau sudura. Strangerea tirantilor se realizeaza cu ajutorul unui servopiston hidraulic (la motoarele de puteri mari) sau al unei chei dinamometrice si se verifica periodic.

Batiul este prevazut cu posibilitati de fixare si sustinere a agregatelor si mecanismelor auxiliare.

Camasa cilindrului; Cilindrul este construit in general sub forma unei piese separate, camasa cilindrului, pentru a se evita folosirea materialelor cu proprietati superioare pentru ansamblul blocului si pentru usurarea reparatiilor.

Constructia camasii cilindrului difera, in functie de modul de montaj in bloc: montaj cu joc sau usor presat intr-un cilindru din bloc, racirea camasii facindu-se indirect (camasa uscata = fig. 7. a), sau montaj cu joc in doua briuri de ghidare ale blocului, la cele doua extremitati ale camasii, care ajunge in contact direct cu lichidul de racire (camasa umeda = fig. 7. b,).

Camasile montate cu joc necesita un guler de sprijin, care se prevede in general la partea superioara. Marginea superioara a gulerului depaseste cu a = 0,05 - 0,15 mm suprafata de asezare a blocului, pentru ca sa se asigure stringerea etansa a chiulasei pe conturul cilindrului (fig.7. b).

Camasa cilindrului este solicitata mecanic de fortele de stringere ale chiulasei, de forta de presiune a gazelor si de componenta normala a fortei transmise de piston. Diferentele de temperatura dintre suprafata interioara, incalzita de gaze, si suprafata exterioara racita, dau nastere unor solicitari suplimentare, termice. Aceste solicitari trebuie sa produca deformatii cit mai reduse ale camasii cilindrului, care sa nu depaseasca toleranta la diametru respectata in fabricatie, pentru asigurarea unor conditii normale de functionare a segmentilor si pistonului. Deformatiile cele mai importante ale camasii sunt provocate de deformatiile blocului, la stringerea suruburilor de fixare a chiulasei. Reducerea la minimum a deformatiilor blocului impune o repartizare judicioasa a suruburilor in jurul camasii, stringerea uniforma a suruburilor, constructia rigida a briurilor de ghidare. In acelasi scop, constructia camasii trebuie sa fie rigida.

Pe suprafata de ghidare inferioara la camasa umeda se executa canale in care se monteaza inele de cauciuc pentru etansare.

Suprafata de lucru a cilindrului se uzeaza inegal. In sens axial, uzura maxima se produce la partea superioara, aproximativ la nivelul primului segment de compresiune si al mantalei pistonului in pozitia PMI. In sectiunea transversala a cilindrului, uzura este de asemenea inegala, in functie de deformatiile cilindrului, de incalzirea inegala si de pozitia galeriei de admisie (la MAS). Uzura decurge printr-un mecanism mixt, adeziv, abraziv si corosiv. Uzura adeziva se manifesta in special la partea superioara a cilindrului, unde in conditii normale de functionare se realizeaza frecarea de tip mixt.

camasa

a

cilindru

briu

lichid de racire

b. camasa de tip umed

a. camasa de tip uscat

Fig. 7.

La pornire sau la functionarea MAS la un regim termic coborit, uzura adeziva se intensifica datorita depunerii pe pereti a benzinei (in special pe peretele opus galeriei de admisie), care spala pelicula de ulei. Uzura corosiva a cilindrilor pare sa fie in numeroase cazuri predominanta. Substantele corosive care se formeaza in interiorul cilindrului sunt produse ale arderii (acid formic, acid acetic, acid azotic, oxizii sulfului si acizii sulfuros si sulfuric, vaporii de apa) si produsi de descompunere a uleiului de pe pereti. Produsele arderii sunt cele mai agresive daca se condenseaza pe pereti; de aceea, uzura corosiva actioneaza cu intensitate maxima la pornire, cind substantele corosive se condenseaza, iar peretii nu sunt protejati de stratul de ulei. (La MAS, picaturile de benzina din incarcatura proaspata se depun pe peretele cilindrului si spala pelicula de ulei). Pentru evitarea condensarii substantelor corosive, se considera ca suprafata interioara a cilindrului trebuie sa functioneze la o temperatura de peste 140 C, ceea ce corespunde aproximativ unei temperaturi a apei de racire de 80 C.

Camasile cilindrilor se executa , in general, prin turnare centrifuga, din fonta speciala, cu proprietati anticorosive si antifrictiune (de exemplu, fonta cu crom si cupru); dupa tratamentul termic, in general calire superficiala, duritatea suprafetei de lucru va atinge cote foarte inalte.

Cilindrul este organul in interiorul caruia se deplaseaza pistonul si evolueaza fluidul motor. De regula se confectioneaza sub forma unei bucse metalice, fiind numit si camasa de cilindru.

Constructia cilindrului

Dupa modul de asamblare cu blocul motor, se disting trei solutii constructive:

a)

camasa

de cilindru integrala;

camasa

de cilindru integrala;

b) camasa de cilindru uscata;

c) camasa de cilindru umeda

Camasa de cilindru integrala se utilizeaza foarte rar, in special la M.A.S., ea facand corp comun cu blocul cilindrilor (blocul motor). Camasile demontabile (uscate sau umede) sunt foarte des utilizate, datorita urmatoarelor avantaje:

a) posibilitatea realizarii camasii dintr-un material de calitate superioara;

b) simplificarea turnarii blocului motor;

c) mentinerea in serviciu a blocului motor si in cazul uzarii sau defectarii unui singur cilindru;

d)

reducerea

tensiunilor termice ale cilindrului, dilatarea lui axiala nefiind ingradita;

reducerea

tensiunilor termice ale cilindrului, dilatarea lui axiala nefiind ingradita;

e) inlocuirea usoara a cilindrilor uzati.

Camasile demontabile sunt uscate (fig. 8. b) atunci cand se monteaza cu strangere sau cu joc foarte mic (pentru preluarea dilatarilor termice) in locasul din bloc. Ele nu vin in contact direct cu fluidul de racire. Atunci cand la exteriorul camasii demontabile circula fluidul de racire, ele se numesc

umede (fig. 8. a).

Desi camasile uscate maresc rigiditatea blocului motor, la motoarele navale cea mai folosita solutie este aceea a camasilor umede, care asigura un mai bun transfer de caldura si o simplificare a tehnologiei de executie.

In cazul camasilor de cilindru umede, este caracteristic faptul ca pe langa necesitatea de a rezista la presiunea fluidului motor, ele trebuie sa asigure si etanseitatea fluidului de racire in partile superioara si inferioara. In mod uzual, in partea superioara, in blocul motor se prevede un locas inelar in care se sprijina flansa camasii de cilindru (fig. 8 si 9.a). Pentru a usura transferul de caldura de la segmenti la fluidul de racire, este necesar ca, in pmi, segmentul de foc sa nu depaseasca zona cilindrului care este udata la exterior de lichidul de racire (fig. 9. a). Acest lucru este realizat prin limitarea inaltimii flansei de sprijin a camasii de cilindru. Cand aceasta solutie nu este posibila, flansa de reazem a camasii de cilindru poate fi amplasata in partea inferioara (fig. 9. b) sau intr-o zona mediana a camasii (fig. 9. c). Aceste solutii determina insa cresterea grosimii camasii de cilindru si, implicit, un mai slab transfer de caldura.

Pentru zona opusa flansei de sprijin a camasii de cilindru (situata, de obicei, in zona inferioara), etansarea se realizeaza cu inele de cauciuc montate in canale executate fie in camasa (fig. 10. a), fie in bloc (fig. 10. b).

Pentru

evitarea coroziunii de interstitiu, se executa un canal intre inele (fig. 10.

a), care colecteaza scaparile de lichid si le evacueaza spre exteriorul

blocului. De asemenea, pentru evitarea uzarii prin cavitatie, la inceputul

zonei de etansare se monteaza un al treilea inel de cauciuc (fig. 10. a).

Pentru marirea suprafetei de contact cu lichidul de racire, unele camasi sunt

prevazute in exterior cu o serie de nervuri (fig. 8. a).

Pentru

evitarea coroziunii de interstitiu, se executa un canal intre inele (fig. 10.

a), care colecteaza scaparile de lichid si le evacueaza spre exteriorul

blocului. De asemenea, pentru evitarea uzarii prin cavitatie, la inceputul

zonei de etansare se monteaza un al treilea inel de cauciuc (fig. 10. a).

Pentru marirea suprafetei de contact cu lichidul de racire, unele camasi sunt

prevazute in exterior cu o serie de nervuri (fig. 8. a).

Motoarele in doi timpi au camasi cu o constructie aparte (fig. 11), care necesita o tehnologie de fabricatie mai complexa datorita deschizaturilor practicate in acestea pentru ferestrele de admisie si evacuare,cit si pentru canalele de ungere. In zona ferestrelor trebuie asigurata o foarte buna etanseitate intre bloc si camasa.

La

aceste motoare, alimentate cu combustibil greu, ungerea cilindrilor se

realizeaza cu ajutorul unui subsistem destinat acestui scop, folosind pompe

individuale de ungere. Uleiul este introdus intre suprafetele pistonului si a

cilindrului prin intermediul unor prize (canale) de ungere (fig. 2.41),

prevazute cu ventile de retinere. Numarul acestora depinde de alezaj: la

motoarele cu diametrul cilindrului mai redus pot fi trei prize, iar la cele cu

alezajul peste 700 mm se folosesc intre patru si opt prize de ungere.

La

aceste motoare, alimentate cu combustibil greu, ungerea cilindrilor se

realizeaza cu ajutorul unui subsistem destinat acestui scop, folosind pompe

individuale de ungere. Uleiul este introdus intre suprafetele pistonului si a

cilindrului prin intermediul unor prize (canale) de ungere (fig. 2.41),

prevazute cu ventile de retinere. Numarul acestora depinde de alezaj: la

motoarele cu diametrul cilindrului mai redus pot fi trei prize, iar la cele cu

alezajul peste 700 mm se folosesc intre patru si opt prize de ungere.

Deformarea cilindrului compromite etansarea camerei de ardere si durabilitatea mecanismului motor. Cilindrul se deformeaza static, sub actiunea fortelor de prestrangere la montaj si a fluxului termic, precum si dinamic, sub actiunea presiunii gazelor, fortei normale si a impactului cu pistonul.

Uzura oglinzii (suprafata interioara) cilindrului constituie una dintre principalele cauze care limiteaza durata de functionare a motorului. Exista trei mari categorii de uzura:

a) uzura corosiva - rezultat al contactului dintre metal si produsii agresivi care se formeaza in procesul de ardere (acizii acetic, sulfuric si azotic, formaldehidele, vaporii de apa etc.) si care se condenseaza pe oglinda cilindrului. Ea este maxima in partea superioara (dinspre pmi) a cilindrului. Temperatura camasii are un rol hotarator in aceasta directie: cand ea coboara sub punctul de roua (temperatura minima la care o substanta se mai afla in stare de vapori), produsele corosive condenseaza pe camasa;

b) uzura abraziva - produsa de particulele dure prezente in atmosfera (particule de cuart), in ulei (aschii metalice, particule de calamina, cuart etc.) si in combustibil;

c) uzura adeziva - consecinta a contactului direct dintre piston, segmenti si cilindru, contact posibil in special in punctele moarte, cand ungerea hidrodinamica este compromisa.

Factorii care influenteaza uzura cilindrului sunt urmatorii:

a) regimul de functionare al motorului;

b) presiunea exercitata de segmenti;

c) regimul de ungere a cilindrului;

d) gradul de impurificare a aerului, uleiului si combustibilului;

e) natura, viscozitatea si stabilitatea uleiului;

f) compozitia chimica si fractionata a combustibilului;

g) natura materialului cilindrului;

h) tehnologia de finisare a cilindrului;

i) particularitatile constructive ale cilindrului;

j) deformatia cilindrului produsa la montaj;

k) racirea cilindrului - importanta conditiilor de pornire.

Materialele de fabricatie

Materialul camasii de cilindru trebuie sa asigure rezistenta necesara la solicitarile dinamice si statice si, mai ales, la uzura, tinand seama de functionarea in conditii de frecare deosebit de nefavorabile.

Materialul cel mai des folosit este fonta de calitate superioara si fonta cenusie aliata cu Cr, Ni, Mo, Ti, Va, care-i maresc rezistenta la uzura. Mai restrans, sunt utilizate si aliajele de aluminiu, care desi sunt mai usoare si au o conductibilitate termica mai mare, au o rezistenta mecanica si la coroziune nesatisfacatoare. La unele motoare, cu parametri functionali deosebiti, se folosesc si camasi din oteluri cu Cr, oteluri nitrurabile si oteluri grafitate.

Procesul de realizare a camasilor de cilindru este turnarea (de regula, centrifugala), urmata de honuire, nitrurare sau fosfatare.

Aliajele usoare se cromeaza sau se metalizeaza, ceea ce duce atat la cresterea duritatii, cat si la imbunatatirea ungerii.

BLOCUL MOTOR

Rolul functional

Blocul motor constituie elementul structural al motorului, determinand constructia generala a acestuia. Contine camasa cilindrului si spatiile de racire, pe el fiind montata chiulasa. Blocul motor poate sustine in lagarele sale arborele cotit si arborele cu came, iar la exterior este prevazut cu bosaje pentru prinderea unor agregate auxiliare: filtre, pompe, racitoare etc. In mod frecvent, mai este numit si blocul cilindrilor.

Constructia blocului motor

Blocul motor, denumit frecvent si blocul cilindrilor, contine in interiorul sau camasile de cilindru. La motoarele rapide si semirapide, blocul motor contine, de regula, toti cilindrii motorului (la motoarele in linie) sau toti cilindrii unei linii (la motoarele in V, in H, in W, in stea etc.).

In cazul motoarelor lente, de puteri mari, blocul motor este individual, continand o singura camasa de cilindru. Se mai utilizeaza si solutia intermediara a blocului motor pentru un grup de cilindri.

In general, blocul motor (fig. 12) este compus

dintr-o placa superioara 1 pe care

se aseaza chiulasa si o placa inferioara 2,

prin intermediul careia blocul motor se aseaza pe carter (batiu). Aceste placi

sunt legate prin intermediul unor pereti transversali si longitudinali 3, in care sunt practicate spatiile 4, necesare vehicularii fluidului de

racire. De asemenea, in bloc pot fi prevazute canalele 5 pentru tijele impingatoare, iar pe bloc pot fi amplasate bosajele

6 pentru prinderea unor agregate

auxiliare.

In general, blocul motor (fig. 12) este compus

dintr-o placa superioara 1 pe care

se aseaza chiulasa si o placa inferioara 2,

prin intermediul careia blocul motor se aseaza pe carter (batiu). Aceste placi

sunt legate prin intermediul unor pereti transversali si longitudinali 3, in care sunt practicate spatiile 4, necesare vehicularii fluidului de

racire. De asemenea, in bloc pot fi prevazute canalele 5 pentru tijele impingatoare, iar pe bloc pot fi amplasate bosajele

6 pentru prinderea unor agregate

auxiliare.

Blocurile motoare cu cilindri nedemontabili au o constructie mai complicata, ceea ce conduce la aparitia tensiunilor interne dupa turnare, datorita vitezelor diferite de racire a peretilor interiori si exteriori. De asemenea, in timpul functionarii apar tensiuni termice, datorita gradientului de temperatura axial si radial. De aceea, astfel de blocuri se utilizeaza numai la motoarele de alezaj mic (sub 120-140 mm). Utilizarea camasilor de cilindru de tip uscat mareste rigiditatea blocului, dar si in acest caz gradientii de temperatura sunt ridicati.

Compactitatea blocului motor in plan longitudinal este determinata de distanta dintre cilindri, care depinde la randul ei, de :

a) prezenta sau absenta lagarului palier intre doi cilindri;

b) lungimea fusului maneton;

c) tipul lagarului (cu alunecare sau rostogolire);

d) tipul camasii de cilindri (uscata sau umeda);

e) marimea spatiilor de racire.

La motoarele in doi timpi etansarea spatiilor de racire in zona ferestrelor se realizeaza cu inele de cupru spre gaze, urmate de unul sau doua inele de cauciuc.

In spatiile de racire se prevad locasuri pentru placute de zinc in vederea protejarii lor la electrocoroziune.

Solicitarile blocului motor

Blocul motor este supus la solicitari variabile, determinate de fortele de presiune, fortele de inertie si momentele lor, precum si la solicitari statice, care apar la montaj, prin strangere si, in timpul functionarii, prin dilatare. Ca atare, blocul motor necesita conditii corespunzatoare de rigiditate si stabilitate dimensionala.

Materialele de fabricatie

Materialele din care se executa blocul motor sunt fonta de calitate sau usor aliata si aliajele usoare pe baza de aluminiu (pentru motoare de puteri mici). Cand blocul motor este prevazut cu camasi de cilindru, se utilizeaza o fonta cenusie mai ieftina.

Semifabricatele se executa in exclusivitate prin turnare, urmata de curatire, sablare, ajustare si, in cazul blocurilor de fonta, de un tratament termic de recoacere, pentru detensionare.

Chiulasa, formeaza peretele fix de la extremitatea cilindrului care cuprinde adeseori in intregime camera de ardere impreuna cu galeriile de admisie si evacuare (cu exceptia motoarelor cu supapele in blocul cilindrilor sau cu distributie prin lumini = ferestre de admisie si evacuare), supapele, bujiile sau injectoarele.

In timpul functionarii, chiulasa este solicitata mecanic si termic.

Solicitarile mecanice sunt provocate de presiunea gazelor din cilindru, precum si de stringerea de montaj a chiulasei pe suprafata blocului cilindrului, care asigura etansarea. Incalzirea inegala, datorita caldurii primite de la gazele de ardere numai pe anumite zone (suprafata in contact cu gazele din cilindru, canalele de legatura intre compartimentele camerei de ardere la MAC, galeriile si supapele de evacuare), in timp ce alte zone sunt racite de incarcatura proaspata (galeriile si supapele de admisie), creeaza solicitari termice. Valorile maxime ale solicitarilor termice apar in general in zona dintre scaunul supapei de admisie si scaunul supapei de evacuare sau canalul de legatura dintre compartimentele camerei de ardere, determinind adeseori fisurarea peretelui.

Constructia chiulasei este determinata de arhitectura camerei de ardere si a galeriilor de admisie si evacuare, de necesitatea racirii eficiente a celor mai calde zone, micsorind la minimum solicitarile termice, de conditiile de rezistenta si rigiditate, de considerente tehnologice. Chiulasa poate fi numai pentru fiecare cilindru separat, comuna pentru toti cilindrii sau pentru un grup de cilindri.

Galeriile de admisie si evacuare se dispun pe aceeasi parte a chiulasei sau pe ambele parti. La chiulasele MAS este obisnuita dispunerea tuturor galeriilor pe aceeasi parte; vecinatatea galeriilor de admisie si evacuare asigura preincalzirea incarcaturii proaspete, necesara vaporizarii benzinei. Galeriile extreme ale chiulasei sunt cele de evacuare, pentru scurtarea colectorului de admisie. La MAC este rational insa ca, galeriile de admisie si evacuare sa fie dispuse pe partile opuse ale chiulasei, pentru reducerea preincalzirii incarcaturii proaspete, care este daunatoare umplerii. Galeria de admisie are o constructie speciala, atunci cind trebuie sa asigure intrarea aerului tangential la cilindru, la MAC cu injectie directa. Camerele de ardere sunt profilate direct in corpul chiulasei (MAS, precum si MAC cu injectie directa) sau sunt realizabile din piese demontabile, executate din oteluri rezistente la temperaturi ridicate (MAC cu camere separate de virtej si de preardere). Camerele separate de ardere sunt deplasate in general in raport cu axa cilindrului, pentru a se crea spatiul necesar montarii supapelor; in acelasi scop, la MAC cu injectie directa se prevede o camera de ardere excentrica in capul pistonului, iar injectorul se monteaza inclinat.

In interiorul chiulasei se prevede un spatiu prin care circula apa de racire, adusa din blocul cilindrilor prin orificii speciale prevazute in pereti. Constructia interiorului chiulasei trebuie sa asigure dirijarea apei de racire pentru racirea intensa a zonelor care se incalzesc cel mai mult in functionare (galeriile de evacuare, scaunele supapelor de evacuare) sau pentru reducerea temperaturii de functionare a unor piese (locasurile bujiilor, injectoarelor, ghidajelor supapelor de evacuare); la MAS, racirea intensa a portiunii camerei de ardere unde flacara normala ajunge la sfirsitul arderii reprezinta o metoda de combatere a detonatiei. La motoarele racite cu aer, suprafata exterioara a chiulasei este nervurata.

Etansarea cilindrului este conditionata de planeitatea suprafetei de asezare a chiulasei pe blocul cilindrilor. La rigiditate insuficienta, chiulasa se deformeaza prin stringere la montare, astfel incit etansarea este compromisa; rigiditatea ridicata este necesara si pentru functionarea normala a supapelor si a injectoarelor. Constructia rigida a chiulasei impune ingrosarea peretelui care se monteaza pe blocul cilindrilor; legaturile care exista intre pereti (ghidajele supapelor, locasurile bujiilor sau injectoarelor, etc.), precum si constructia in bloc a chiulasei (comuna pentru toti cilindrii sau pentru un grup de cilindri) creeaza rigiditatea necesara, devenind inutila plasarea unor pereti interiori suplimentari.

Intre chiulasa si blocul cilindrilor se prevede la montare o garnitura confectioanata dintr-un material moale (de obicei tabla de cupru). Pentru deformarea uniforma a garniturii, stringerea piulitelor se face de la centru spre extremitati si alternind pe ambele laturi ale chiulasei.

Rolul functional

Chiulasa este organul fix al mecanismului motor care inchide cilindrul la extremitatea corespunzatoare p.m.i. Chiulasa se fixeaza pe suprafata frontala superioara a blocului motor cu ajutorul prezoanelor sau suruburilor de prindere.

Chiulasa contine locasuri pentru injector 1 (bujie), pentru canalele de admisie 2 si evacuare 3 (la motoarele in patru timpi), pentru supapele de lansare (la motoarele care se pornesc cu aer comprimat), pentru circulatia fluidului de racire 4 precum si orificii pentru prezoanele (suruburile) de prindere si tijele distributiei. (cand arborele de distributie este amplasat in blocul motor). De asemenea, chiulasa contine, uneori, antecamerele sau camerele de turbionare sau preamestec.

La motoarele in doi timpi, constructia chiulasei este mai simpla, intrucat lipsesc total sau partial supapele de distributie.

Constructia

chiulasei

Constructia

chiulasei

Chiulasa poate fi realizata intr-un corp comun pentru toti cilindrii, pentru grupuri de cilindri sau pentru un singur cilindru (individuale). Ea este o piesa de dimensiuni mari, cu o pondere insemnata (12.15%) asupra masei motorului. Partea sa superioara poate fi acoperita cu un capac fixat cu prezoane si piulite.

Constructia chiulasei depinde de:

a) tipul motorului;

b) forma camerei de ardere;

c) amplasarea supapelor si traseelor canalelor de distributie a gazelor;

d) pozitia injectorului sau bujiei;

e) sistemul de racire;

f) tipul sistemului de lansare.

Chiulasele individuale pentru motoarele in doi timpi

de puteri foarte mari se realizeaza uneori din doua piese (fig. 14.). Partea inferioara 1, in contact cu blocul motor 3, se executa

din otel turnat si cuprinde camera de ardere. Partea superioara

2 a chiulasei se confectioneaza din fonta si contri-buie

substantial la descarcarea celei inferioare de solicitarea produsa

de presiunea gazelor. Solidarizarea

Chiulasele individuale pentru motoarele in doi timpi

de puteri foarte mari se realizeaza uneori din doua piese (fig. 14.). Partea inferioara 1, in contact cu blocul motor 3, se executa

din otel turnat si cuprinde camera de ardere. Partea superioara

2 a chiulasei se confectioneaza din fonta si contri-buie

substantial la descarcarea celei inferioare de solicitarea produsa

de presiunea gazelor. Solidarizarea

celor doua parti se realizeaza

prin suruburi repartizate pe conturul chiulasei. Fluidul de racire

este introdus in regiunea marginala a partii inferioare si

este apoi dirijat spre regiunea centrala, mai calda, de unde ajunge

in partea superioara a chiulasei.

celor doua parti se realizeaza