| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

DEFINIREA TRASEULUI TEHNOLOGIC DE PRELUCRARE

1 Conceptia procesului de fabricatie

Criteriile de conceptie a procesului de fabricatie a unui produs sunt urmatoarele:

criteriul tehnic;

criteriul economic;

criteriul social.

Conform criteriului tehnic procesul de fabricatie trebuie sa asigure realizarea produsului in conformitate cu proiectul sau, pentru ca acesta sa poata indeplini functiile prevazute in caietul de sarcini.

Criteriul economic impune ca procesul de fabricatie conceput sa antreneze costuri minime. Aceasta implica:

alegerea judicioasa a semifabricatelor;

alegerea judicioasa a metodelor si procedeelor de fabricatie;

alegerea judicioasa a mijloacelor de fabricatie (masini-unelte, scule, dispozitive, mijloace de manipulare si transport);

organizarea judicioasa a procesului de fabricatie.

Criteriul social are in vedere satisfacerea cerintelor umane. Automatizarea procesului de fabricatie poate aduce avantaje de ordin tehnic si economic, dar prejudiciaza personalitatea executantului, a carui utilitate se reduce. Intre diferitele obiective urmarite trebuie ajuns la un bun compromis, care sa dea deplina satisfactie. In acest sens, prima prioritate in automatizare o vor avea operatiile grele, obositoare, monotone sau desfasurate in medii nocive.

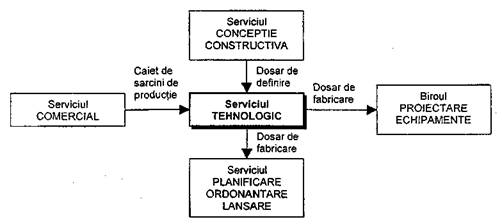

Intr-o intreprindere structurata pe activitati organizate secvential, misiunea de conceptie a procesului de fabricatie revine Serviciului tehnologic (fig. 1). Acesta primeste ca date:

dosarul de definire al produsului (desene de ansamblu, desene de subansambluri, desene de piese), de la Serviciul de conceptie constructiva;

caietul de sarcini de productie (programul de fabricatie, mijloacele de productie), de la Serviciul comercial.

Fig. 1 Activitatea Serviciului tehnologic

Serviciului tehnologic elaboreaza dosarul de fabricare a produsului (fise tehnologice, plane de operatie etc.) pe care il transmite Biroului de proiectare echipamente si Serviciului de planificare - ordonantare - lansare.

Caietul de sarcini de productie

Caietul de sarcini de productie grupeaza informatii legate de:

programul de fabricatie;

mijloacele de productie. Programul de fabricatie contine:

volumul productiei;

termenele de fabricatie;

ritmul de fabricatie (cadenta);

costul de fabricatie maxim.

Volumul productiei reprezinta cantitatea de produse care trebuie realizata, si este stabilit in urma studiului de piata. In caietul de sarcini de productie este fixat numarul de produse ale seriei si numarul de serii prevazute. Aceste date determina tipul de productie si au influenta directa asupra alegerii tehnologiei de fabricatie, conditionand investitiile.

Termenele de fabricatie sunt fixate de maniera precisa in caietul de sarcini, ele avand incidenta, de asemenea, asupra alegerii tehnologiei de fabricatie. Reducerea termenelor poate fi realizata prin:

marirea ritmului fabricatiei;

cresterea numarului de posturi de lucru;

cresterea timpului de lucru.

Ritmul de fabricatie rezulta din cantitatea de produse care trebuie realizata intr-un termen stabilit (de exemplu: 50 produse / luna / 2 ani).

Costul de fabricatie maxim este impus de studiul de piata al produsului si de gradul de concurenta.

Modul de organizare si gestiune a productiei exercita o influenta majora asupra calitatii produselor realizate, a respectarii termenelor si a costului maxim de fabricatie.

Mijloacele de productie ale unei intreprinderi trebuie corelate cu programul sau de fabricatie. Acestea privesc:

masinile-unelte;

echipamentele (dispozitive, scule);

aparatele de masura si control;

resursele umane.

Parcul de masini-unelte al intreprinderii este cel in raport cu care trebuie conceput procesul de fabricatie. In masura in care se constata insuficienta acestuia se poate avea in vedere, daca se considera oportun, completarea cu noi achizitii, inchirierea de masini-unelte sau executarea prin cooperare a unor operatii (piese) in afara intreprinderii. Cerintele impuse masinilor-unelte sunt:

sa asigure cinematica necesara generarii suprafetelor pieselor;

sa permita prinderea pieselor si efectuarea prelucrarilor cu regimurile de aschiere optime;

sa satisfaca din punct de vedere a capabilitatii procesului de prelucrare si a capacitatii productive.

Echipamentele (dispozitive, scule), aparatele de masura si control existente sau impuse de tehnologie trebuie sa satisfaca, la randul lor, cerintele de calitate si precizie ale pieselor care se executa si se controleaza, precum si sa asigure indeplinirea obiectivelor din programul de fabricatie.

Resursele umane implicate influenteaza conceptia procesului de fabricatie din punct de vedere al complexitatii sale. Cu cat gradul de calificare al fortei de munca este mai scazut, procesul de fabricatie trebuie conceput mai simplu si mai detaliat.

1.1 Procesul de prelucrare

Componentele procesului de prelucrare

Procesul de prelucrare al unei piese se compune din (fig. 2): procese elementare, operatii, suboperatii, faze, treceri.

Trecerea de prelucrare reprezinta actiunea efectuata de catre o scula aschietoare, avand ca rezultat indepartarea unui singur strat de material, in urma careia se obtine o anumita forma geometrica. Pot constitui treceri de prelucrare:

gaurirea simpla cu burghiul;

strunjirea de finisare a unei suprafete.

Faza (secventa) de prelucrare constituie o succesiune ordonata neintrerupta de treceri de prelucrare efectuate in vederea indepartarii adaosului de prelucrare prevazut pe o suprafata, folosind o anumita scula aschietoare si un anumit regim de aschiere. De exemplu:

ciclul de degrosare paraxial prin strunjire;

ciclul de gaurire adanca cu retrageri repetate ale burghiului;

ciclul de adancire a unei cavitati prin frezare.

Fig. 2. Componentele procesului de prelucrare

Suboperatia de prelucrare este constituita din una sau mai multe faze de prelucrare realizate fara demontarea piesei si fara transferul cuplului piesa - portpiesa de la o masina la alta masina.

Operatia de prelucrare rezulta ca o succesiune de suboperatii neintrerupte executate in cadrul aceeasi structuri de productie (masina-unealta, celula flexibila).

Procesul elementar de prelucrare este constituit dintr-o succesiune ordonata de faze de prelucrare, care conduce la realizarea unei forme geometrice definite a piesei, numita entitate de prelucrat. Procesul elementar de prelucrare al unei entitati este quasi independent de procesele elementare de prelucrare ale altor entitati.

Ordinea fazelor unui proces elementar de prelucrare este imperativa. De exemplu, o faza de degrosare trebuie sa preceada o faza de finisare. Este posibila insa intercalarea fazelor de prelucrare apartinand diferitelor procese elementare.

Procesul de prelucrare al piesei este alcatuit din procesele elementare de prelucrare ale entitatilor geometrice ce compun piesa, grupate si ordonate in operatii. Fazele de prelucrare ale proceselor elementare pot fi intercalate sau pot avea o succesiune unica, caz in care procesul de prelucrare este unic, intreaga piesa devenind o entitate de prelucrat.

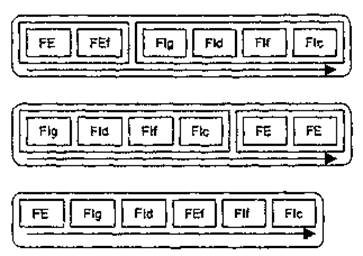

Se poate exemplifica procesul de prelucrare al unei piese, din care se prezinta o suboperatie executata pe un strung cu comanda numerica (fig.

Figura 3. Suboperatie executata pe un strung cu comanda numerica

Suboperatia contine:

procesul elementar de prelucrare al entitatii exterioare (PEE), compus dintr-o faza de degrosare realizata in mai multe treceri (FEd, ciclul de degrosare paraxiala), urmata de o faza de finisare realizata intr-o singura trecere (FEf, ciclul de conturare), rezultand EE : PEE ;

procesul elementar de prelucrare al entitatii interioare (PEI), compus dintr-o faza de gaurire (Fig, ciclul de gaurire), o faza de degrosare realizata in mai multe treceri (FId, ciclul de degrosare paraxiala), o faza de prelucrare a canalului (Fie, ciclul de canelare) si o faza de finisare realizata intr-o singura trecere (Fff, conturare), rezultand EI: PEI .

Pentru procesul elementar de prelucrare al entitatii exterioare PEE, cat si pentru procesul elementar de prelucrare al entitatii interioare PEI ordinea fazelor este imperativa, fiind insa posibila alternarea fazelor celor doua procese, rezultand diferite variante ale procesului de prelucrare al piesei (fig. 4).

Figura Variante ale procesului de prelucrare al piesei

1.2 Demersul de conceptie a procesului de prelucrare

Activitatile de conceptie a procesului de prelucrare a unei piese pot fi incadrate intr-un demers general de industrializare a produsului (fig. 5).

Figura 5. Demersul de industrializare a produsului

Analizarea desenului de definire a piesei, sub urmatoarele aspecte:

analizarea prelucrabilitatii materialului;

analizarea prelucrabilitatii suprafetelor.

Alegerea semifabricatului consta din:

alegerea metodei si a procedeului de elaborare;

conceptia semifabricatului.

Elaborarea procesului de prelucrare cuprinde:

stabilirea proceselor elementare de prelucrare a entitatilor;

alegerea sistemului tehnologic;

solutionarea prinderii piesei;

structurarea si ordonarea procesului de prelucrare.

Simularea procesului de prelucrare cuprinde:

simularea prelucrarii entitatilor piesei (stabilirea adaosurilor de prelucrare, calculul cotelor de prelucrare intermediare si ale semifabricatului, calculul cotelor de reglare a masinii-unelte);

simularea prelucrarii piesei (metoda dispersiilor si metoda vectoriala).

Pregatirea lansarii in fabricatie a piesei consta din:

stabilirea regimurilor de aschiere;

stabilirea timpului de prelucrare;

calcularea costului piesei prelucrate;

stabilirea variantei optime de proces de prelucrare;

elaborarea programelor de comanda numerica a masinilor unelte;

intocmirea dosarului de fabricatie.

Trebuie retinut faptul ca, aceasta insiruire de activitati care se efectueaza pentru conceptia procesului de prelucrare al unei piese nu se desfasoara neaparat succesiv, existand o suprapunere partiala a unora dintre acestea, fiecare fiind abordata de indata ce exista datele necesare. Mai mult chiar, intr-o viziune de conceptie integrata a produsului si a procesului sau de fabricatie, 'nprapunerea intervine cu activitatile de conceptie a produsului, ceea permite luarea de la incepui a celor mai bune decizii, integrand cunostintele tehnologice in procesul de conceptie constructiva, evitand astfel conflictele si reluarea proiectului. Acest mod de abordare a conceptiei, bazat pe ingineria integrata (simultana, concurenta), face posibila in prezent indeplinirea obiectivelor de termene, costuri si calitate, asigurand perenitatea, dezvoltarea si competitivitatea intreprinderii.

2 Metodele de conceptie a procesului de prelucrare

Conceptia clasica a procesului de prelucrare comporta urmatoarele metode:

Metoda generala se bazeaza pe analizarea desenului de definire a piesei si a caietului de sarcini de productie, urmand alegerea semifabricatului, elaborarea anteproiectului procesului de prelucrare si a proiectului acestuia, folosind larga experienta a inginerului tehnolog.

Metoda de grupare a pieselor in familii (tehnologia de grup) este bazata pe analizarea desenuiui de definire a piesei si a caietului de sarcini de productie, urmand alegerea semifabricatului, elaborarea anteproiectului procesului de prelucrare si a proiectului acestuia, folosind experienta capitalizata in procese tip. In vederea identificarii procesului tip adecvat, piesa trebuie incadrata intr-o anumita familie. Procesul tip astfel gasit se adapteaza particularitatilor piesei.

Studiul diferitelor faze de elaborare ale procesului de prelucrare pune in evidenta doua tipuri de activitati:

activitati cu caracter creativ: alegerea procedeelor, a mijloacelor si a solutiilor tehnologice, structurarea si ordonarea procesului de prelucrare;

activitati cu caracter de rutina: stabilirea adaosurilor de prelucrare, a regimurilor de aschiere, calculul timpilor, intocmirea documentatiei de lansare si urmarire a executiei.

Conceptia asistata de calculator a procesului de prelucrare (Computer Aided Process Planning - CAPP) formalizeaza metodologia generala sau cea bazata pe tehnologia de grup, putand stabili in mod automat procesul de prelucrare pornind de la descrierea geometrica a piesei de realizat. In acest context, procesul de prelucrare al unui produs trebuie sa ia in considerare un atelier existent, sa fie generat rapid, sa detalieze operafiile.de prelucrare, sa defineasca fazele de prelucrare fiabile.

Un sistem CAPP trebuie sa permita:

constituirea unei baze de date tehnologice usor exploatabila, capabila sa prezinte mijloacele disponibile si modurile de prelucrare;

alegerea dintre toate solutiile compatibile pentru realizarea unei operatii a solutiei care minimizeaza costul;

rationalizarea fabricatiei, pe baza principiilor tehnologiei de grup;

usurarea pregatirii personalului;

reducerea lucrarilor repetitive;

reducerea activitatilor de urmarire a fabricatiei.

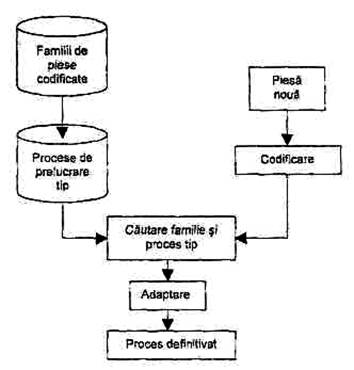

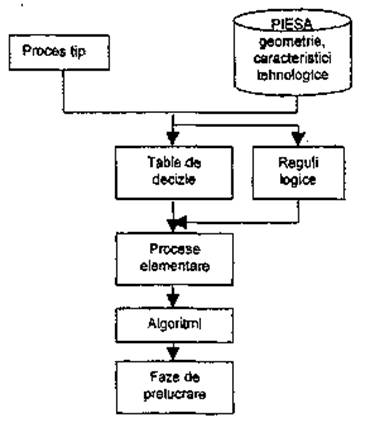

Metodele de conceptie automata a procesului de prelucrare sunt (fig. 6):

Metoda prin variante (Variant Process Planning - VPP).foloseste arhitectura unui proces tip prestabilit si un sistem de codificare asociat. In functie de specificatiile geometrice ale piesei de prelucrat, pornind de la procesul tip se stabileste noul proces.

Metoda prin variante este bazata pe principiul tehnologiei de grup si necesita deci o oarecare similitudine a pieselor fabricate. Scopul original al acestei tehnici este de a evita cautarea unei solutii la o problema deja rezolvata.

Figura 6. Metode de conceptie automata a procesului de prelucrare

Fiecare

piesa este descrisa printr-un cod simplu sau largit. Pornind de

la o

populatie esantion de piese se cauta o clasificare

adaptata. Asociate la acest cod se

memoreaza desenele, procesul, documentele de executie etc.

In figura 7 se prezinta principiul metodei prin variante.

Figura 7. Metoda prin variante (VPP)

Ansamblul pieselor unei intreprinderi poate fi clasat in cinci grupe:

piese prelucrate - de revolutie;

piese prelucrate - altele decat cele de revolutie

piese elementare in constructie sudata - produse plate ;

piese elementare in constructie sudata - produse lungi;

piese standardizate.

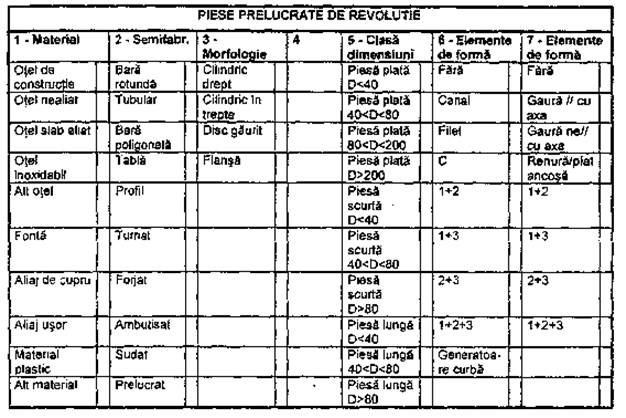

Pentru fiecare grupa exista un tabel de clasificare specific. Ga exemplu se prezinta tabelul de clasificare a pieselor prelucrate de revolutie (tab. 1). Codul corespunzator unui surub cu cap crestat, din otel slab aliat este: 2010723.

Sistemele de conceptie automata a procesului de prelucrare bazate pe metoda prin variante sunt cunoscute si sub denumirea de sisteme de Tehnologie de Grup Asistata de Calculator. Domeniul lor de utilizare este vast, permitand standardizarea conceptiei produselor noi, crearea unitatilor de productie adaptate unei familii de piese si generarea proceselor tip pentru ansamblul de coduri.

Metoda prin variante, bazata pe arhivare, intampina dificultati legate de timpul mare (5-7 ani) necesar pentru capitalizarea experientei, ceea ce pune probleme de investitii, dar mai ales de perenitate a informatiei, tinand cont de evolutia mijloacelor de productie in cadrul unei intreprinderi. In plus, un astfel de sistem nu este suficient. El trebuie dublat de un sistem expert capabil sa verifice compatibilitatea solutiilor si sa le adapteze la caracteristicile precise ale piesei.

Tab. 1 Clasificarea pieselor de

revolutie

Tab. 1 Clasificarea pieselor de

revolutie

Metoda generativa (Generativ Process Planning - GPP) se bazeaza pe generarea unui proces de prelucrare ce urmeaza a fi afinat in raport cu geometria fiecarei piese, aplicandu-se un ansamblu de reguli si metode de fabricatie (fig. 8).

Pornind de la descrierea completa a piesei se utilizeaza 'table de decizie' care asociaza la fiecare conditie tehnologica modurile de fabricatie. Modelul il poate constitui un proces de prelucrare ideal pentru familia de piese, care se adapteaza prin reguli logice la piesa considerata. In cadrul acestei metode piesa trebuie descrisa complet, cu geometria si caracteristicile saie teluioiogice. Forma gs«.uncrr'''S poate proveni dintr-un sistem de conceptie constructiva asistata de calculator (Computer Aided Design - CAD), insa caracteristicile tehnologice nu figureaza, in general, in baza de date CAD.

In general, sistemele bazate pe metoda generativa realizeaza generarea proceselor elementare de prelucrare a entitatilor. Fazele de prelucrare ale acestora se obtin prin aplicarea de algoritmi care afecteaza alegerea sculelor si codul conditiilor de prelucrare.

Figura 8. Metoda generativa (GPP)

Metoda se bazeaza pe utilizarea metodologica a cunostintelor descrise fte sub forma de reguli de prelucrare, in ceea ce priveste sistemele care utilizeaza tehnicile de Inteligenta Artificiala, fie prin inlantuiri procedurale predefinite, in cazul sistemelor algoritmice.

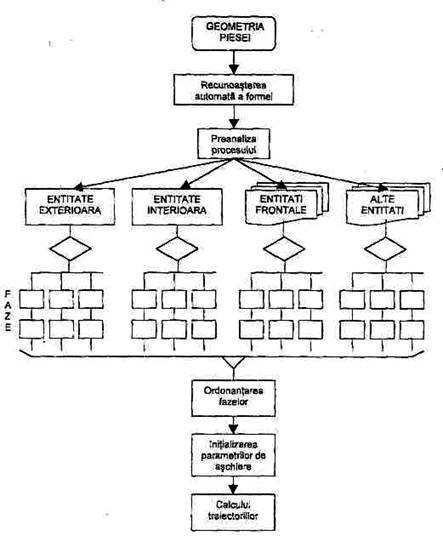

Sistemele algoritmice sunt adesea specializate intr-un domeniu de fabricatie (strunjire, frezare etc.) si contin baze de date foarte documentate asupra regimurilor de aschiere, sculelor, dispozitivelor, masinilor-unelte. Posibilitatile de interventie ale operatorului sunt reduse, caci revizuirea unei decizii poate destabiliza sistemul. Generarea procesului de prelucrare se face in etape succesive, la fiecare etapa facandu-se anumite alegeri:

analizarea geometriei piesei;

descompunerea formei piesei in entitati (exterioare, interioare, frontale etc.) cu ajutorul urmi modul de recunoastere a formei;

cautarea unei succesiuni de faze de prelucrare pentru fiecare entitate;

ordonantarea fazelor procesului de prelucrare, urmand ordinea impusa de catre procesul cuprinzator (privilegiat), care respecta restrictiile de prelucrare (realizarea degrosarilor inaintea finisarilor, prelucrarea exterioara inainte de prelucrarea interioara, realizarea degajarilor dupa finisarea conturului, minimizarea numarului de schimbari de scule etc);

initializarea parametrilor de prelucrare tinand cont de materialul piesei si al sculei, procedeul economic etc;

calcularea traiectoriilor optimale ale sculelor in vederea minimizarii timpului de prelucrare.

Figura 9. Sistemul generativ algoritmic

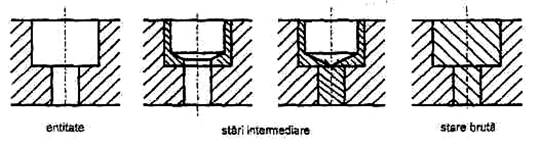

Generarea procesului elementar de prelucrare a unei entitati se realizeaza ascendent, fazele stabilindu-se in ordine inversa efectuarii lor, incepand de la starea finala spre starea bruta (fig. 10).

Figura 10. Generarea ascendenta a procesului elementar de prelucrare a unei entitati

Sistemele inteligente de generare a procesului de prelucrare necesita in prealabil identificarea tipului de rationament, apoi alegerea reprezentarilor pentru modelarea problemei si a cunostintelor. Aceste reprezentari sunt tributare tipului de rationament folosit si metodei de rezolvare care va exploata cunostintele. Primele sisteme care folosesc inteligenta artificiala au fost create la inceputul anilor '80, dezvoltarile fiind facute in 'limbajul LISP. Actualmente sunt folosite diferite medii de programare orientata pe obiecte si sisteme expert.

2.1 Constrangeri de prelucrare

Ordinea cronologica a operatiilor si fazelor unui proces de prelucrare este determinata de o serie de reguli, care deriva din trei categorii de constrangeri:

constrangeri geometrice si dimensionale impuse de respectarea tolerantelor de forma si pozitie prevazute in desenul de definire a piesei (tab. 2);

constrangeri tehnologice impuse de procesele elementare de prelucrare a entitatilor;

constrangeri economice legate de reducerea costului de fabricatie (tab. 3).

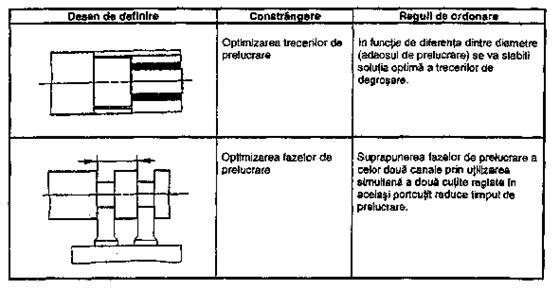

Tabelul 2. Constrangeri geometrice si dimensionale

Tabelul 3. Constrangeri economice

Ordonarea procesului de prelucrare

Avand in vedere constrangerile de prelucrare se pot stabili anumite reguli generale de care trebuie sa se tina seama la ordonarea procesului de prelucrare:

Regula 22: Numarul sistemelor de referinta tehnologice folosite in procesul de prelucrare al piesei trebuie sa fie minim.

Regula 23: Suprafetele piesei care apartin sistemului de referinta tehnologic trebuie executate la inceputul procesului de prelucrare.

Regula 24: Suprafetele care pot scoate la iveala defecte interne ale semifabricatului trebuie executate la inceputul procesului de prelucrare.

Regula 25: Degrosarea unei suprafete trebuie executata inaintea finisarii.

Regula 26: Suprafata pe care este prevazut un filet trebuie executata inaintea filetarii.

Regula 27: Operatiile de tratament termic cu scop de omogenizare a structurii materialului piesei si imbunatatirii prelucrabilitatii prin aschiere trebuie executate inaintea operatiilor de prelucrare.

Regula 28: Operatiile de tratament termic cu scop de reducere a tensiunilor interne din materialul piesei trebuie executate dupa operatiile de degrosare.

Regula 29: Operatiile de tratament termic cu scop de asigurare a proprietatilor fizico-mecanice ale materialului piesei trebuie executate spre sfarsitul procesului de prelucrare, dupa care finisarea suprafetelor precise se executa prin procedee abrazive.

Regula 30: Operatiile de control trebuie executate dupa operatiile de prelucrare importante si in finalul procesului de prelucrare a piesei.

Regula 31: Suprafetele de mare importanta si precizie ridicata trebuie executate in finalul procesului de prelucrare a piesei, pentru a nu se deteriora pe parcurs.

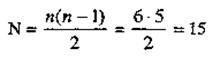

Daca nu s-ar tine seama de diferitele constrangeri, care impun o anumita ordonare a operatiilor procesului de prelucrare, numarul de variante posibile sau imposibile obtinute ar fi foarte mare. Pentru un proces de prelucrare structurat in n = 6 operatii, numarul de variante care rezulta este

N = n! = 1x2x3x4x5x6 = 720

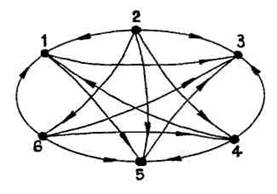

Una dintre metodele de reducere a numarului variantelor si de stabilire a variantei optime de proces de prelucrare se bazeaza pe propagarea constrangerilor, folosind teoria prafurilor.

Un graf contine:

multimea de elemente numite noduri sau varfuri, care reprezinta operatiile procesului de prelucrare;

submultimea de arce orientate ca sens formate cu elementele multimii.

Un drum orientat in graf este compus dintr-o succesiune de arce in care nodul initial al unui arc corespunde nodului final al arcului precedent, cu exceptia primului nod al drumului.

Drumul care trece o singura data prin toate nodurile unui graf constituie drumul critic (hamiltonian), care indica succesiunea optima a operatiilor procesului de prelucrare. Grafului i se asociaza o matrice booleana (matricea arcelor), pe baza careia se construieste matricea drumurilor, iar prin triangulizarea acesteia se obtine drumul critic.

Etapele metodei grafurilor pentru ordonarea operatiilor procesului de prelucrare sunt:

stabilirea operatiilor procesului de prelucrare;

stabilirea constrangerilor de prelucrare;

construirea grafului asociat procesului de prelucrare;

construirea matricei arcelor;

construirea matricei dramurilor;

stabilirea drumului critic.

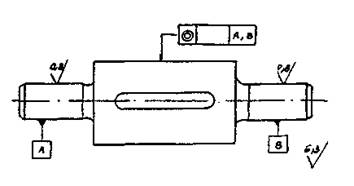

Pentru exemplificarea ordonarii operatiilor procesului de prelucrare prin metoda grafurilor se considera desenul de definire a unui arbore in trepte (fig. 11).

Material: OLC15 Semifabricat: bara laminata Tratament termic: cementare, cafire si revenire, duritate 50HRC pe fusuri

Figura 11. Desenul de definire a unui arbore in trepte

Operatiile care compun procesul de prelucrare sunt:

tratament termic

debitare

rectificare

strunjire

frezare

centruire

Constrangerile de prelucrare impun urmatoarea cronologie de desfasurare a operatiilor:

operatia 1, urmata de operatiile 3 si 5 (protejand la cementare suprafata pe care se frezeaza canalul de pana);

operatia 2, urmata de operatiile 1, 3, 4, 5 si 6;

operatia 3 nu poate fi urmata de alte operatii;

operatia 4, urmata de operatiile 1,3 si 5;

operatia 5, urmata de operatia 3;

operatia 6, urmata de operatiile 1, 3, 4, 5.

Figura 12. Graful asociat procesului de prelucrare

Graful asociat procesului de prelucrare este prezentat in figura 33. Arcele care pornesc din fiecare nod indica operatiile care pot urma.

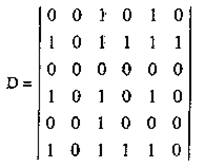

Matricea arcelor (A) contine un numar de linii si un numar de coloane egal cu numarul de noduri ale grafului, respectiv cu numarul de operatii ale procesului de prelucrare. In matrice se pune cifra 1 daca intre doua noduri ale grafului exista un arc orientat, respectiv cifra 0 daca nu exista un arc orientat.

Matricea drumurilor (D) se obtine prin adunarea booleana a liniilor din matricea A.

Pentru a putea stabili drumul critic trebuie indeplinita conditia ca numarul de noduri ale grafului sa fie

n fiind gradul matricei.

Drumul critic rezulta in urma triangulizarii matricei D, care consta in ordonarea liniilor si a coloanelor astfel ca toate cifrele 1 sa fie situate deasupra diagonalei principale 0.

Prin ordonarea descrescatoare numarului de noduri a liniilor matricei D, liniile matricei D' vor fi: 2;,6,4, 1, 5, 3.

Copyright © 2024 - Toate drepturile rezervate