| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

ALIEREA MECANICA

Alierea mecanica este o tehnica de sinteza in stare solida a materialelor care implica sudari la rece, fragmentari, si aglomerarea particulelor de pulbere prin macinarea lor in mori cu bile de energie inalta a unui amestec de compozitie dorita format din componenti sub forma de pulberi fine.[1]

Procedeul de aliere mecanica incepe cu amestecarea pulberilor in proportiile necesare si incarcarea pulberilor in dispozitivul de amestecare tinand cont de asemenea de mediul de macinare (particule de otel in general). Acest amestec este apoi macinat o durata de timp prestabilita pana cand este obtinut materialul dorit in stare solida, cand fiecare particula de pulbere din compozitie este aceeasi cu proportia elementelor introduse la inceput in pulberile amestecate. Pulberea macinata este apoi consolidata intr-o forma bruta si tratata la cald pentru a obtine microstructura si proprietatile dorite [1]

In timpul macinarii cu energii inalte, a amestecului de pulberi, au loc ciocniri repetate intre bile si granulele de pulbere, acestea din urma fiind supuse unor procese repetate de ecruisare, fracturare, microforjare, microlaminare, sudare la rece, in urma carora temperatura globala a amestecului creste cu cca 50-200K, functie de tipul morii folosite si de sistemul de aliaje. Local cresterea temperaturii granulelor de pulberi, imediat dupa ciocnire, a fost estimata la cca 300-400K.[2].

Ca urmare a macinarii are loc si o crestere puternica a densitatii de defecte structurale (vacante si dislocatii) si a suprafetei de contact dintre granulele de pulbere. Exista asa dar trei factori importanti care accelereaza difuzia atomilor producand ceea ce numim aliere mecanica (MA):

● cresterea locala a temperaturii;

● crestere concentratiei de defecte structurale;

● cresterea interfetei dintre componenti [2].

Astfel componentele cele mai importante in procesul de aliere mecanica sunt materialele prime, macinarea si variabilele de proces.[3]

2.Utilaje de macinare si conditii experimentale

Diferite tipuri de echipamente pentru macinarea cu energii-inalte sunt folosite pentru producerea alierii mecanice (MA). Acestea difera cu capacitatea lor, eficenta mǎcinǎrii si aranjamentelor aditionale pentru racire, incalzire, etc. O descriere detaliata a diferitelor tipuri de macinari pentru alierea mecanica poate fi gasita si descrisa in cele ce urmeaza [1].

Utilajele specifice procesului de aliere mecanica sunt: moara SPEX, moara planetara cu bile si moara atritor. Recipientul (cuva) si corpurile de mǎcinare (bile si palete) sunt fabricate din materiale cu rezistentǎ la uzurǎ ridicatǎ (otel de scule cǎlit martensitic, carbura de wolfram), pentru a se evita impurificarea amestecului de pulberi cu elementele chimice care intrǎ in compozitia acestor materiale [2].

2.1. Moara planetara

Un dispozitiv de macinare foarte popular folosit in cazul experimentelor de aliere mecanica este dispozitivul de macinare planetara cu bile (denumita si pulverizanta) in cateva sute de grame de pulbere pot fi macinate in acelasi timp (Fig. 1a).

Dispozitivul de macinare planetar dupa cum spune si numele dau o miscare planetara recipientilor. Acestea sunt aranjate pe un suport in forma de disc rotativ, iar un dispozitiv special de conducere induce miscarea de rotatie a axei recipientilor in jurul axei proprii. Forta centrifugala produsa de suportul discului rotativ, actioneaza atat asupra continutului recipientului; provocand ca materialul sa fie maruntit cat si asupra bilelor.

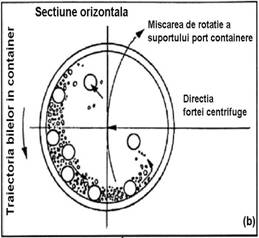

Daca recipientii si suportul discului rotativ se rotesc in directii opuse, atunci si forta centrifugala, alternativ va actiona in directii diferite. Aceasta cauzeaza oprirea pulberilor granulate pe peretii interiori ai recipientilor - efectul de frecare urmat de materialele care sunt macinate si de imprastierea bilelor granulate si de calatoria libera prin interiorul camerei rezervorului si ciocnirea impotriva opozitiei din interiorul peretilor - efectul de impact (Fig. 1b).

Fig 1. (a) Pulverizanta Fritsch P-5 cu patru statii cu bile de macinare.

(b) Reprezentare schematica a miscarii de bile in interiorul bilelor de macinare. [1]

Desi viteza de rotatie a discului si afiolei nu pot fi independent controlate in versiunea anterioara descrisa, ar fi posibil de realizat acest lucru in versiunea moderna. Intr-un singur dispozitiv care poate avea 2 sau 4 statii de macinare. De curand, a fost dezvoltat un dispozitiv de macinare cu o singura statie. Recipientii de macinare si bilele sunt disponibile in opt diferite materiale, silicon-nitruri, corindon sintetic, zirconiu, otel-crom, Cr-Ni otel, carbura de wolfram si poliamide plastice. Chiar si impotriva presiunii liniare ale particulelor in acest tip de macinare, acesta este mai mare decat in cazul macinarii SPEX, frecventa impactului este mult mai mare in dispozitivele de macinare SPEX [1].

In morile planetare vitezele de roatatie a fiolei ![]() m si

m si ![]() m a discului poate sa varieze in mod independent . Morilor vibratoare sunt

cel mai des utilizate in cadrul laboratoarelor .In cazul morilor vibratoare ,figura

1 un disc rotativ sustine fiolele care

se rotesc in directie opusa. Ambele viteze de rotatii au valori de ordinul a catorva sute de

rotatii/minut (viteza maxima de rotatie

m a discului poate sa varieze in mod independent . Morilor vibratoare sunt

cel mai des utilizate in cadrul laboratoarelor .In cazul morilor vibratoare ,figura

1 un disc rotativ sustine fiolele care

se rotesc in directie opusa. Ambele viteze de rotatii au valori de ordinul a catorva sute de

rotatii/minut (viteza maxima de rotatie![]() m si

m si ![]() m are valoarea de 1000 de rpm).In cazul morilor vibratoare flacoanele sunt

miscate la o frecventa de aproximativ de 20 Hz de-a lungul a trei directii

ortogonale, iar viteza de impact a bilelor este de ordinul a catorva m/s.

m are valoarea de 1000 de rpm).In cazul morilor vibratoare flacoanele sunt

miscate la o frecventa de aproximativ de 20 Hz de-a lungul a trei directii

ortogonale, iar viteza de impact a bilelor este de ordinul a catorva m/s.

|

|

Figura 2. Diferite tipuri de mori

Pulberile de materiale care urmeaza a fii macinate sunt introduse in cantitati precise atat in fiole cat si in bile. Pentru a optmiza raportul dintre imbinare si fisurare se pot adauga agenti organici activi in pulberi. In mod obisnuit fiolele sunt sigilate in incinte cu conditii atmosferice variablie sau in vacuum. Azotul poate reactiona cu pulberile ducand la aparitia unor formatiuni interstitiale solide sau a nitridelor. In general bilele si fiolele sunt realizate din otel sau zirconiu.

Durata de macinare depinde de tipul de moara folosit, de intensitatea macinarii, de modul de macinare(frictiune sau soc direct) sau de temperatura macinarii. In general aceasta durata se ridica la cateva zeci de ore in cazul morilor cu bile.

2.1.1.Descrierea procesului

In figura 2 sunt prezentate tipurile de forta care intervin in procesul de aliere mecanica.

In procesul de aliere mecanica a amestecurilor de pulberi ductile A si B particulele sunt prinse intre bile si fiole si sunt supuse unei deformari plastice dure. In timpul coloziunii particulele din pulbere sufera un grad de stres ridicat de ordinul a 200 MPa in cazul bilelor de otel dintr-o moara SPEX. Timpul dintre colziuni este de ordinul a catorava mili secunde (43), particulele fiid in mod repetat fisurate si imbinate. Fisurarea si imbinarea sunt doua procese ce produc un schimb permament de materie intre particule si asigura in acelasi timp o amestecare a diferitelor elemente ce se gasesc in pulberi.

In figura 3 sunt redate cele 5 stagii ale evolutiei amestecurilor de pulberi ductile. In timpul alierii mecanice se atinge o balanta intre coalesenta(imbinare) si fragmentare ceea ce determina o marime medie a particulelor, amestecul de constituienti devenind omogen, fenomenul de amestecare producandu-se la nivel atomic. In cazul materialelor sfaramicioase temperatura ce apare la suprafata pulberii are un rol important ducand la activarea termica necesara pentru producerea alierii mecanice. Alierea mecanica a amestecurilor de pulberi pure sau a pulberilor cu elemente partial aliate trebuie sa se diferentieze de macinarea materialelor a caror compozitie chimica ramane constanta in timpul macinarii.

Figura 3 Etape ale evolutiei pulberilor in timpul alierii mecanice

2.2. Mori de tip SPEX

Recipientul de mǎcinare cum este SPEX (Figura 3) care amestecǎ in jurul a 10-20 g de pulbere in acelasi timp, este folosit mai des in laboratoarele de investigatii si pentru aliajele realizate pentru probe.

Majoritatea dispozitivelor de mǎcinare au in componentǎ o singurǎ fiolǎ, care contine mostra si bilele granulate, separate in surub de strangere si vibrator cu o cantitate mare de energie care, timpul de macinare este de ordinul minutelor, si este de un mecanism de mǎcinare inainte-inapoi.

Miscarea de mǎcinare inainte-inapoi este combinatǎ cu miscǎri laterale la sfarsitul recipientului, deci recipientul este descris ca si cifra opt sau ca si semnul infinit care se misca.

Cu fiecare vibratie a recipientului bilele intra in contact cu mostrele la capatul recipientului, se amesteca componentele mostrelor.

Datorita amplitudinii (in jurul a 5 cm) si a vitezei (in jurul a 1200 rpm) si a miscarii surubului de strangere, viteza bilelor (particulelor) este mare (in jurul a 5m/s ) si consecventa fortei impactului bilelor este neobisnuit de mare. In concluzie, acest dispozitiv de macinare poate fi considerat ca o varietate de inalta energie.

Cel mai recent design al dispozitivelor de macinare a fost realizat pentru macinarea simultana a pulberilor in doua recipiente pentru a imbunatatii rezultatele. Aceasta masina incorporeaza forte de racire pentru a permite cresterea timpului de macinare.

O varietate a materialelor pentru recipiente este disponibila dispozitivelor de macinare SPEX si acestea includ otel durificat, alumina, carbura de wolfram, zirconiu, otel inoxidabil, nitrat de silicon, plastic, metacristale. Un exemplu de recipient din carbura de wolfram, capac, si bile granulate pentru dispozitivul de macinare este reprezentat in Fig. 3b [1,3].

Fig.3.(a) SPEX - dispozitiv de macinare. (b)Recipienti de carburi de wolfram care contin: rezervor, capac, bile, si garnitura. [1]

Majoritatea cercetarilor avand la baza aspecte ale alierii mecanice au folosit ca dispozitiv de macinare SPEX.

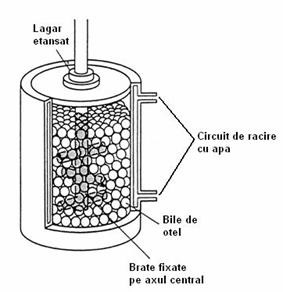

2.3. Atritor

Un amestec conventional al pulberilor este format dintr-o rotatie orizontala a unui tambur jumatate plin cu bile mici de otel. Ca si tamburul se rotesc picaturile pulberilor in pulberea metalica care este macinata, rata granulelor creste odata cu viteza rotatiilor

La viteza mare fota centrifugala actioneaza pe bilele de otel depasind forta gravitationala, iar bilele sunt impinse in peretii tamburului. In acest punct actiunea de granulare se opreste.

Un atritor (un amestec de bile capabil sa genereze energii inalte), este format dintr-un tambur vertical cu o serie de palete in interiorul acestuia. Setat la unghiurile corecte unul fata de altul, energia paletelor energizeaza bilele in cauza si cauzeaza reducerea dimensiunii pulberilor datorata impactului dintre bile si peretii recipientului dintre bile si manerul agitatorului si paletelor. Cateva dintre marimile reduse apar pentru a lua parte la coliziunile interparticulare si la alunecarea bilelor. Un motor puternic roteste paletele, care agita bilele de otel in tambur.

Atritorii sunt mori in care pot fi macinate mari cantitati de pulberi in acelasi timp (de la 0,5 pana la 40 kg). Presiunea mediului de macinare este mult mai scazuta ( in jur de 0,5 m/s ) decat in morile Fritsch sau SPEX si deasemenea asta conduce la energia scazuta din atritor. Sunt disponibili atritorii de diferite capacitati si dimensiuni.

Rezervorul de macinare sau containarul sunt produse din otel inoxidabil sau otel inoxidabil acoperit inauntru cu aluminiu, carburi de silicon, nitruri de silicon, zirconiu, cauciuc si poliuretan.

O varietate a mediului de macinare este deasemenea la dispozitie - sticla abraziva de piatra, steatita, ceramica, carbura de silicon, nitruri de silicon, silicon, aluminiu, zirconiu silicat , zirconiu, otel inoxidabil, otel carbon, carbura de wolfram [1,3].

Fig 4. ( a ) Model 1- S Atrittor, (b) Dispozitia de arme rotative pe un ax in Attritor [1]

Operatiile dintr-un atritor sunt simple. Pulberiile pentru macinare sunt plasate intr-un rezervor stationar impreuna cu mediul de macinare. Aceasta amestecare este apoi agitata de o coloana cu brate care se roteste la o viteza de aproximativ 250 rpm .Aceasta cauzeaza incordarea si impactul intre fortele materialului. Laboratoarele atritor lucreaza mult mai repede decat morile cu bile conventionale.

Fig. 5. ( b ) Dispozitiv de macinare atritor [1].

3.PARAMETRII

3.1.Pulberi nanocristaline din Ti-Al sintetizate intr-o moara cu bile la energie inalta: efectele parametrilor de macinare asupra randamentului si a gradului de contaminare

.Compusii intermetalici poseda proprietati cu potential ridicat de aplicare la temperaturi ridicate .Aliajele pe baza de TI-Al sunt folosite in sisteme de protectie termica la motoare si la turbinele aeronavelor.Unul dintre dezavantajele acestor aliaje il constituie gradul scazut de ductibilitate la temperatura camerei .

Studiile recente realizate in scopul imbunatatirii gradului de ductibilitate in acesti compusi intermetalici au dus la obtinerea de produsi ultrafini de Ti-Al .Se presupune ca distanta dintre graunti ar putea duce la o difuzie controlata a mecanismelor de deformare si la o imbunatatire a ductilitatii.Comparand cu alte tehnici macinarea cu bile la energie inlta este un proces simpu dar in acelasi timp eficient de sintetizare a acestor mictrostructuri .Unul dintre incovenientele care apar in timpul procesului de macinare a acestor aliaje il reprezinta tendinta ridicata de lipire pe componentele morii. Din aceasta cauza macinarea trebuie oprita frecvent pentru a curata depunerile de pulberi.

Partea experimentala

In prepararea aliajelor din Ti-Al au fost folosite doua tipuri de pulberi de Ti, prima de puritae 99,9% (pulberea A), iar cea de-a doua de 99,7% puritate (pulberea B),.Procesul de macinare a fost realizat intr-o fiola de Cr-otel cu bile de otel C ,diametrul bilelor fiind de 9,5 mm. Macinarea a fost facuta intr-o atmosfera purificata cu argon.

Rezultatele obtinute sunt prezentate in tabelul incluzand compozitia pentru diverse incercari de macinare. Concluzia generala este ca procesul de macinare determina o crestere semnificativa a continutului de oxigen, de la 0,24 la 0,77 wt %.

In timpul macinarilor de lunga durata a fost necesara indepartarea starturilor de depuneri de pulberi de pe componentele morii. Datorita gradului ridicat de depuneri randamentul procesului a fost foarte scazut, aproape 0 in cazul necuratarii depunerilor si in jur de 55% in urma curatarii lor. Acest proces de curatare al depunerilor poate duce la contaminarea pulberilor in cazul in care este realizat intr-un mod agresiv.

Tabel pg 189

Analiza probelor

Observatii

Obiectivul principal al lucrarii de fata a constat in sintetizarea pulberilor nanocristatline de Ti-Al printr-o procedura care sa duca la cresterea randamentului si la micsorarea gradului de contaminare. In acest scop au fost folosite doua metode:1-alierea mecanica a pulberilor si 2-macinarea pulberilor prealiate. Din tabelul se poate observa faptul ca macinarea pulberilor din elemente a determinat o crestere semnificativa a concentatiei de oxigen si in acelasi timp mici cresteri ale concentratiei de H, N si C.

Aceasta contaminare este dificil de a fii prevenita datorita reactivitatii ridicate a elementelor Ti si Al. Prin comparatie pulberile prealiate au avut un continut de oxigen si de azot mai scazut pe toata durata macinarii .

Pentru optimizrea proprietatilor mecanice la temperatura camerei este necesara mentinerea continutului de oxigen sub 1000 ppm. Drept urmare macinarea pulberilor prealiate confera un grad mai ridicat al controlului contaminarii decat alierea mecanica.

Concluzii

In urma experimentelor realizate s-a observat ca atat in cazul alierii mecanice cat si in cazul macinarii s-au obtinut nanocristale si pulberi aliate fara a fii folositi agenti de control ai procesului (PCA). In ceea ce priveste pulberile prealiate acest lucru a fost obtinut prin folosirea unei fiole Cr-otel si a duratelor scurte de macinare. In cazul pulberilor din elemente nanocristaalele au fost obtinute prin folosirea fiolei de carbura de W.Macinarea pulberilor s-a facut cu un grad moderat de contaminare si cu un continut ridcat de oxigen.Randamentele obtinute in urma folosirii acestor conditii de optimixare a macinarii variaza intre 65-80%.

3.2.Efectele conditilor macinarii mecanice asupra proprietatilor fizico-chimice a amestecurilor Mg+Cr2O3

Pentru studierea influentei conditilor macinarii mecanice asupra proprietatilor fizico-chimice s-au studiat amestecuri de Mg +5%wt Cr2O3in mori planetare si vibratorii S-a observat ca in cazul morii planetare cu bile au fost obtinute particule mult mai fine si materiale amorfe, astefel putendu-se stbilii relatia dintre cristalinitate ,morfologie si puterea injectata.

O moara cu bile a fost folosita in prepararea diferitelor tipuri de materiale si la producerea nitrurilor metalice si a hidrurilor folosindu-se o metoda numita macinare mecanica reactiva (MMR).

A fost demonstrat faptul ca macinarea mecanica reactiva reprezinta o metoda efectiva de imbunatatire a proprietilor diferitelor suprafete cat si faptul ca apratele si conditiile de macinare au o influenta puternica asupra eficientei macinarii. .

Partea experimentala

Au fost folosite doua dispozitive de macinare:o moara vibratoare cu frecventa fixa si o moara planetara cu viteza de rotatie libera variabila.In ambele cazuri fiolele cu pulberi au fost umplute cu hidrogen pana la 1,1 MPa .Macinarea s-a desfasurat timp de 15 minute cu o pauza de 5 minute intre macinari.In experiment au fost folosite Mg si Cr2O3 de puritate inalta. Modificarile structurale ale pulberilor au fost analizate prin raze X.

Rezultate

In urma experimentelor realizate s-a observat ca dupa o ora de macinare se formeaza hidrura de magneziu .In urma cresterii vitezei de rotatie s-a produs o crestere procesului de formare a hidrurii de magneziu ,ceea ce indica faptul ca producerea hidrurii de Mg depinde de energia socului si nu de energia totala a macinarii.Macinarea realizata la 200 rotatii pe minut determina producerea unei cantiatti de MgH2 mult mai mare decat in cazul macinarii cu o moara vibratoare.

In cazul morii vibratore energia de oc este suficienta pentru a determina formarea hidrurilor dar in acelasi timp energia totala injectata este scazuta ceea ce determina pe termen lung(10 ore) un grad scazut de formare al hidrurilor

In fig 3a si b sunt prezentate formarea cristalitelor si evolutia tensiunii interne.

Fig 3(a)Evolutia marimii cristalitelor MgH2 ,(b)evolutia tensiunii interne MgH2

La o viteza de rotatie mai scazuta (200de rpm) intr-o moara vibratoare tensiunea interna creste o data cu cresterea timpului de macinare iar in acelasi timp marimea cristalitelor scade.Totusi se presupune ca marimea minima a cristalitelor obtinute in moara vibratoare ar putea fi mai mare decat cea obtinuta intr-o moara planetara

Concluzii

In concluzie marimea cristalitelor de Mg nu este afectata decat intr-o foarte mica masura de procesul de macinare In urma experimentelor realizate se pare ca moara planetara este mult mai eficienta in obtinerea particulelor fine cu o distributie mai mica si in acelasi timp permite obtinerea nanocristalitelor intr-un timp scurt.Pentru a reduce timpul de macinare si pentru a creste eficienta este necesara o viteza de rotatie mai mare.

3.3.Studiu asupra efectelor parametrilor experimentali asupra marimii grauntilor din pulberile de otel macinate

Alierea mecanica reprezinta o metoda ce face posibila obtinerea de aliaje care nu se pot obtine prin metode conventionale .Prin utilizarea acestei metode se obtin materiale omogene. Alierea mecanica este o metoda de macinare uscata care se foloseste pentru materiale comerciale In timpul alierii mecanice se pot folosii diverse tipuri de mori de diferite marimi in functie de necesitati.

Studiul experimental

Materialele folosite in experiment au fost pulberile din otel calit.

In procesul de macinare mecanica s-au folosit bile de diametru de 10-12 mm si greutatea de 200-350 grame si doua tipuri de pulberi de otel calit.In timpul procesului de macinare s-au folosit diferite viteze de macinare 500-700 pana la 1000 rpm, aceste viteze determinand generarea unor cantitati de caldura

In timpul macinarii mecanice in functie de cresterea vitezei creste gradul de deformare si marimea grauntilor materialelor Ca urmare a experimentelor facute s-a observat ca marimea grauntilor depinde de viteza si de efectul bilelor asupra pulberilor .Marimea bilelor influenteaza eficacitatea macinarii, bilele de marimi mari avand o forta de lovire mai mare asupra pulberilor.Un alt parametru care influenteaza procesul de macinare este atmosfera in care are loc macinarea In timpul procesului de macinare aerul si elementele sale componente determina oxidarea pulberilor,producand reactii negative.In concluzie aerul din camera de macinare trebuie inlocuit cu alte gaze ca Ar sau He.

Fig 5 Pulberi de otel calit macinat la: 750 rpm timp de 5minute,(b 30minute),(c)5000de rpm timp de 5 minute si (d) 30 de minute

Grafice (e)500 rpm,(f)750rpm

Copyright © 2024 - Toate drepturile rezervate