| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Ventilarea formelor

1. Consideratii asupra ventilarii formelor

in timpul turnarii aliajelor, in afara aerului deja existent in cavitatea formei, mai patrunde o cantitate de aer si de gaze datorita unor procese fizico-chimice care au loc in aceasta perioada. Astfel in cavitatea formei, patrund si se formeaza urmatoarele gaze:

aerul antrenat de jetul de aliaj lichid in timpul curgerii prin canalele retelei de turnare;

evaporarea apei si a altor substante din amestecul de formare;

dilatarea aerului din porii amestecului de formare;

arderea diferitelor substante organice din amestecurile de formare si de miez;

degajari de gaze in urma reactiilor dintre FeO si C.

FeO + C = Fe + CO

-descompunerea carbonilor

MeCO3 = MeO + CO2

- evaporarea apei de constitutie a liantilor, etc.

Aerul, gazele si vaporii, existente, patrunse sau care s-au format in timpul turnarii trebuiesc evacuate fara rezistenta din cavitatea formei de catre aliajul turnat. in caz contrar presiunea lor creste pana la valori care depasesc presiunea metalostatica patrunzand in aliajul lichid.

Prin supraincalzire volumul acestora creste in continuare dupa legea:

![]()

in care:

Vt, este volumul gazelor din cavitatea formei la temperatura de turnare, T;

Vo - volumul gazelor din cavitatea formei la temperatura ambianta(este chiar volumul cavitatii formei);

T - temperatura de turnare a aliajului.

Volumul acestor gaze, reprezinta la temperatura de turnare a aliajelor, de 3 - 6 ori volumul cavitatii formei.

La turnarea otelului si a aliajelor neferoase cu maselote deschise, evacuarea se face cu multa usurinta prin sectiunea mare a maselotei. in cazul maselotelor inchise si cand piesele se toarna fara maselote (cazul fontei) sunt necesare masuri speciale de aerisire, sub forma de rasuflatori. Acestia sunt amplasati atat in partile cele mai inalte ale cavitatii cat si in toate zonele in care, prin urcarea aliajului este posibila formarea unor pungi de aer sau de gaze.

2. Dimensionarea rasuflatoarelor.

Dimensiunile folosite de modelier pentru realizarea modelului rasuflatoarelor sunt stabilite anterior prin calcul.

Desi o parte din gaze se evacueaza si prin porii amestecului de formare, la dimensionarea rasuflatoarelor se considera ca peretii formei sunt perfect impermeabili.

La stabilirea sectiunii minime a rasuflatorului, volumul gazelor se ia egal cu volumul cavitatii formei inmultit cu factorul de temperatura.

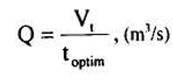

![]()

in care temperatura T, se ia egala cu temperatura aliajului turnat. Timpul de evacuare se ia egal cu timpul optim de turnare

![]()

unde:

dp este grosimea media a peretilor piesei, in cm;

M - masa piesei turnate, in Kg;

B, m si n - coeficienti ale caror valori se gasesc in tabelul

Debitul gazelor evacuate in unitatea de timp este dat de relatia:

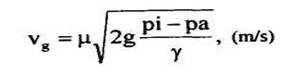

Viteza de evacuare a gazelor este data de relatia

v, este viteza de evacuare a gazelor prin

rasuflator, in m/s;

coeficient de

viteza (= 0,62)

γ - greutatea specifica a gazelor la temperatura T, in g/cm3

pi - pa - suprapresiunea gazelor din cavitatea formei care este egala cu diferenta dintre presiunea interioara pi si presiunea atmosferica pa.

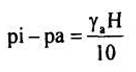

Pentru

calcul se considera ca suprapresiunea gazelor din cavitatea formei

este egala cu 1/10 din presiunea hidrostatica a aliajului lichid

(considerand inaltimea H de la nivelul aliajului in palnia de turnare

la nivelul alimentatorului).

γa este greutatea specifica a aliajului lichid.

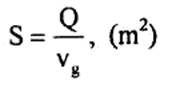

Sectiunea minima a rasuflatorului se determina cu relatia:

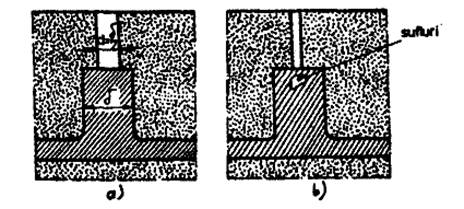

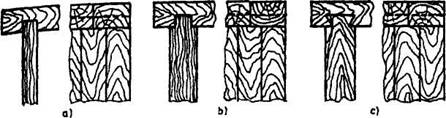

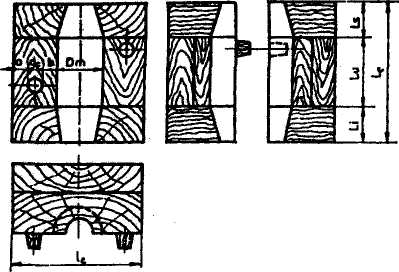

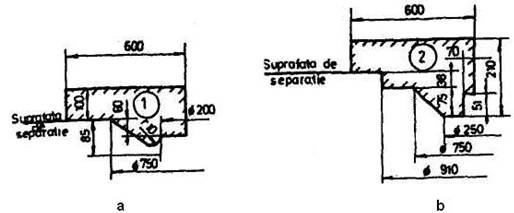

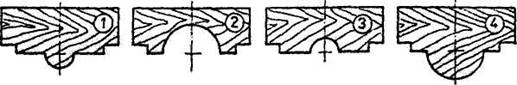

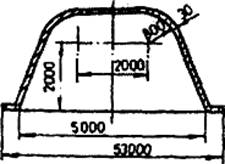

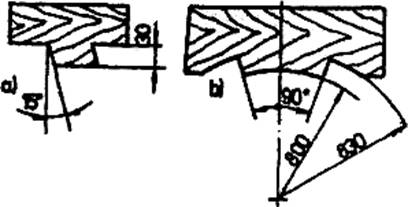

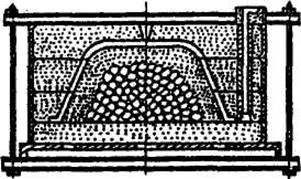

In realitate diametrul rasuflatoarelor se stabileste la aproximativ jumatate din grosimea peretelui pe care se amplaseaza (fig. 1.72.a) altfel sub rasuflator pot apare sufluri (fig. 1.72.b).

Fig. 1.72. Rasuflatoare: a- corect dimensionat; b- subdimensionat

1.6. Materiale pentru confectionarea garniturilor de model

Garniturile de modei pot fi:

permanente (folosite la mai multe formari);

temporare (folosite la o singura formare);

Garniturile de model permanente pot fi realizate din:

lemn;

materiale metalice;

ciment;

mase plastice.

Garniturile de model temporare pot fi realizate din:

materiale gazeificabile - polistiren expandat;

- polistiren topit si injectat;

materiale usor fuzibile - amestec de ceara, parafina, stearina etc;

- aliaje metalice usor fuzibile

1.6.1. Materiale pentru confectionarea garniturilor de model permanente

1.6.1.1. Lemnul ca material pentru modele

Folosirea pe scara larga a lemnului ca material pentru modele se datoreaza faptului ca se procura relativ usor fiind larg raspandit in natura, este ieftin, are greutatea specifica mica, se prelucreaza usor manual si; mecanic etc. Lemnul prezinta si o serie de dezavantaje ca: structura neomogena, rezistenta mecanica si duritate relativ scazute, higroscopicitate i si instabilitate volumetrica la variatia umiditatii etc.

Dupa duritate si rezistenta mecanica lemnul poate fi clasificat in:

lemn de esenta tare: stejar, carpen, ulm, salcam, frasin, paltin, nuc, par,mesteacan, artar, jugastru etc;

lemn de esenta moale: plop, tei, anin, salcie, brad, molid etc.

proprietatile fizice ale lemnului sunt:

Greutatea specifica in stare anhidra este de 1,5 g/cm3 pentru toate speciile lemnoase; in stare uscata, lemnul fiind un material poros, are o; greutate specifica aparenta care variaza de la 0,12 la 1,3 g/cm3.

Higroscopicitatea este proprietatea lemnului de a absorbi umiditatea din aer si de a ceda aerului in functie de variatia umiditatii relative a aerului. Aceasta proprietate este foarte dezavantajoasa deoarece volumul lemnului variaza ca variatia umiditatii.

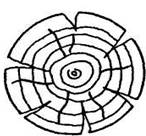

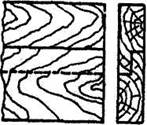

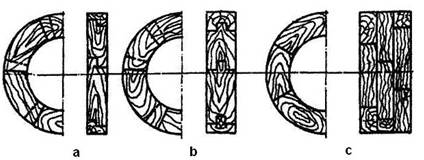

Contragerea si umflarea reprezinta micsorarea volumului lemnului ca urmare a pierderii umiditatii si respectiv marirea volumului ca urmare a absorbtiei de umiditate. Datorita acestor fenomene, in timpul uscarii (al pierderii umiditatii) trunchiul arborilor se crapa (fig. 1.73) sau se deformeaza ca in figura 1.74. prin absorbtie de umiditate trunchiul arborelui din figura 1.73 si cheresteaua din fig. 1.74 se umfla, ajungand din nou la forma si dimensiunile initiale.

Fig. 1.73 Crapaturi in trunchiul arborelui

Fig. 1.74. Deformarea cherestelei

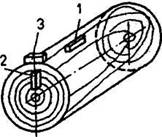

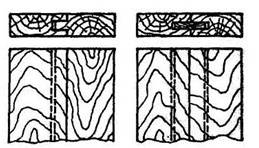

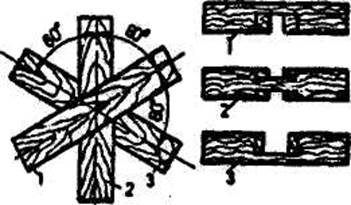

Contragerea si umflarea au valori diferite dupa directia de contragere si umflare (fig. 1.75). Astfel avem:

![]()

si![]()

unde: α1, αr, αt - sunt coeficientii de contragere pe directie longitudinala, radiala si tangentiala;

βl ,βr, βt, - coeficientii de umflare pe directia longitudinala, radiala si tangentiala

Fig. 1.75. Directia de confectionare a epruvetelor pentru determinarea coeficientilor de contragere si umflare fata de trunchiul arborelui. 1- directia longitudinala;

2- radiala; 3- tangentiala

Lemnul ameliorat. Ca urmare a dezavantajelor pe care le prezinta lemnul in stare naturala se recurge din ce in ce mai mult la imbunatatirea artificiala a calitatilor lemnului, adica la ameliorare.In modelarie se folosesc urmatoarele calitati de lemn ameliorat;

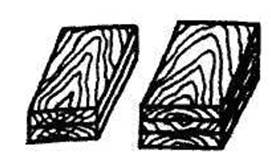

Lemnul stratificat. Se obtine prin inclinarea unor foi de furnir, cu fibrajul incrucisat, cu diverse rasini sintetice;

Lemnul stratificat densificat. se ob{ine din lemn stratificat prin presare la (1,5 1,8). 107 N/m2, la temperatura de 423 K.

Lemnul aglomerat. Se obtine din aschii si deseuri de lemn moale prin presarea acestuia la (0,72,6)- 106 N/m2 la 393443 K. Ca liant se foloseste 8% rasina ureo formaldehidica avand concentratia 5070.

Materiale auxiliare pentru garniturile de model din lemn

in afara lemnului, la confectionarea

garniturilor de model se mai

folosesc o serie de materiale auxiliare:

materiale pentru imbinare;

materiale de protectie.

a) Materiale pentru imbinare. Imbinarea scandurilor si a subansamblelor intre ele se realizeaza prin folosirea unor materiale de imbinare ca de exemplu: cleiul, cuie, scoabe, suruburi etc.

Cleiul. Este cel mai folosit material pentru imbinari nedemontabile. Asigura o imbinare rezistenta si permite prelucrarea imbinarii pe masini unelte sau manual cu scule aschietoare fara a periclita integritatea acestora. Pentru imbinare se foloseste fie cleiul rece, fie cleiul cald.

Cleiul rece. Cu priza (intarire) la 288298 K, cu denumirea comerciala Aracet, asigura o imbinare rezistenta.

Cleiul cald, se foloseste in aceasta stare (incalzit), timpul necesar pentru priza fiind 46 ore. Cleiut, care este livrat in stare solida, se inmoaie in apa rece timp de 12 ore si apoi se incalzeste la temperatura de 353358 K intr-un vas cu pereti dubli prevazut cu manta de apa.

b) Materiale de protectie. Pentru protectia modelelor impotriva absorbtiei de umiditate se folosesc grunduri si vopsele.

Grundurile sunt suspensii de pigmenti (oxid de zinc, ulei de in sicativat etc.) in firnis sau in lac. Se aplica pe suprafata modelului pentru a-1 face impermeabil la umiditate si pentru a face o buna legatura intre model si chit sau vopsea. Dupa uscare grundurile trebuie sa urmeze un strat continuu, fara crapaturi si sa nu se exfolieze.

Vopselele sunt suspensii de pigmenti in diferite substante peliculogene. Dupa natura substantei peliculogene vopselele se clasifica in vopsele pe baza de ulei, si in vopsele pe baza de rasini alchidice.

Vopselele trebuie sa acopere suprafata modelelor cu o pelicula neteda, compacta si continua, fara sa se exfolieze. Uscarea vopselei sa se faca intr-un timp cat mai scurt pentru a nu prelungi durata de fabricatie a modelelor.

Vopsirea are ca scop in primul rand protectia modelelor impotriva btiei de umiditate, in al doilea rand extragerea usoara a modelului din tecul de formare indesat si in al treilea rand sa indice destinatia modelului (in functie de natura aliajelor turnate).

1.6.1.2. Materiale metalice pentru confectionarea garniturilor de model

in etapa actuala, datorita dezvoltarii luate de indesarea mecanizata amestecurilor de formare, s-au creat conditii necesare pentru folosirea garniturilor metalice.

Folosirea garniturilor de model metalice prezinta urmatoarele avantaje:

-au durabilitate mult mai mare decat modelele din lemn;

-creste precizia dimensionala si calitatea suprafetei pieselor turnate;

-permite obtinerea unor inclinari constructive si a unor adaosuri de prelucrare mai mici, deci economie de aliaj la turnarea pieselor.

Dezavantajele principale ale garniturilor de model metalice sunt:

au greutate specifica mai mare decat cele din lemn, fapt pentru care sunt folosite numai la turnarea mecanizata;

sunt mai scumpe decat garniturile de model din lemn si din aceasta cauza sunt indicate pentru productii de piese de serie mijlocie, sau masa.

Conditiile pe care trebuie sa le indeplineasca aliajele metalice pentru confectionarea garniturilor de model sunt:

sa fie ieftine;

sa aiba rezistenta ridicata la abraziune;

sa nu oxideze;

sa fie sudabile, sa se obtina usor prin turnare, sa se prelucreze mecanic usor.

Materialele metalice care indeplinesc cel mai bine aceste conditii sunt:

Fonta cenusie. Este cel mai ieftin dintre materialele metalice folosite. Se toarna usor, se prelucreaza mecanic usor si are o rezistenta relativ ridicata la uzura abraziva. Prezinta dezavantajul ca au greutate specifica ridicata, se oxideaza si se repara greu prin sudare;

Otelul. Comparativ cu fonta, otelul se toarna greu dar se poate repara prin sudare.

Bronzul. Bronzul pentru modele contine 10% Sn si restul Cu. Se toarna usor, se prelucreaza mecanic usor, se repara usor prin sudare. Nu se oxideaza. Este insa scump si de aceea se foloseste numai pentru modele mici Si complicate.

Alama. Are aceleasi proprietati ca si bronzul. Pentru modele se foloseste fie alama pentru deformare plastica (57% Zn, restul Cu) fie «ama de turnatorie (20.. .48% Zn, restul Cu). Modelele din fonta, otel, bronzuri si alame rezista la 100.000.150.000 de folosiri.

Aliajele de aluminiu. Sunt cele mai folosite materiale metalice in modelarie. Se foloseste un aliaj cu 79% Cu, 5 10% Zn si restul aluminiu. Au greutatea specifica de 2-3 ori mai mica decat materialele metalice amintite pana aici. Se toarna si se prelucreaza mecanic usor. Sunt mai ieftine decat modelele din bronz si alama. Se repara greu prin sudare. Rezista la 30.00080.000 folosiri.

1.6.1.3.Cimentul si ipsosul ca materiale pentru garniturile de model

Cimentul ca material pentru modele. Pentru modelele mici

se foloseste cimentul Portland amestecat cu nisip in proportie de

1/3 1/2.;

Pentru modele si placi de model mari se foloseste betonul armat.

in vederea scurtarii timpului de priza precum si pentru imbunatatirea proprietatilor de turnare, la 1 kg ciment se adauga 0,7 kg clorura de magneziu si apa pana se obtine un material cu greutatea specifica de 1,8 g/cm3.

Modelele si placile de model din ciment rezista pana la10000 folosiri.

Ipsosul ca material pentru modele. Modelele din ipsos se realizeaza prin turnare (ipsosul se toarna usor si face priza la cateva minute dupa turnare) urmata de prelucrare mecanica sau manuala cu diferite scule de taiere sau slefuire.

Prezinta inconvenientul ca este hidroscopic si are rezistenta mecanica scazuta.

Pentru marirea rezistentei mecanice modelele din ipsos se armeaza cu armaturi metalice, tesaturi de sarma, textile, sticla etc.

Pentru micsorarea higroscopicitatii modelele din ipsos se acopera prin vopsire cu 2-3 straturi de lac incolor.

Rezistenta maxima a modelelor din ipsos este de cea 10000 folosiri.

1.6.1.4.Masele plastice ca materiale pentru garniturile de model

Folosirea maselor plastice in modelarie duce la micsorarea cheltuielilor pentru confectionarea garniturilor de model in comparatie cu cheltuielile efectuate in cazul folosirii lemnului sau al materialelor metalice.

Masele plastice prezinta urmatoarele avantaje:

se toarna usor in forme temporare sau din ipsos;

se pot folosi atat pentru modele cat si pentru placi de model si cutii de miez;

-precizia dimensionala si rugozitatea suprafetelor este comparabila cu a modelelor metalice;

durabilitatea lor este comparabila cu a modelelor metalice;

se

repara usor prin aplicarea cu pensula a unui strat de masa plastica pe zona uzata, urmata de slefuire;

- au rezistenta ridicata la atacul chimic

al liantilor, si al gazelor nocive din

turnatorie;

- nu sunt higroscopice si nici nu se oxideaza.

Prezinta inconvenientul ca nu pot fi folosite la executarea formelor si a miezurilor cu lianti cu intarire in cutii calde.

in modelarie se folosesc mase plastice cu intarire la rece si cu intarire la cald.

Mase plastice cu intarire la rece. Se confectioneaza din urmatoarele materiale:

rasina epoxidica, dinox 040, ca material de baza;

etilendiamina, ca intaritor;

dibutilftalat, ca plastifiant;

tetraclorura de carbon sau acetona, ca solventi;

-pulbere de fier, de aluminiu, de nisip, de portelan etc, ca materiale de umplutura;

-tesaturi de sarma, de bumbac, de relon, de sticla etc, ca armaturi

intarirea modelului se produce in urma reactiei chimice dintre rasina si intaritor. Reactia este puternic exoterma, cantitatea de caldura rezultata si viteza reactiei fiind direct proportionala cu cantitatea de substante care intra in reactie.

Viteza mare de reactie duce la intarirea rapida a masei plastice obtinute insa afecteaza negativ calitatea modelului deoarece se produc umflaturi si porozitati care fac inutilizabil modelul. Pentru prevenirea acestui inconvenient, modelele se toarna in straturi cu grosimea de 520 mm, turnarea stratului urmator efectuandu-se dupa intarirea stratului anterior adica dupa 1520 minute. Din aceasta cauza se fac atatea reparari de material cate straturi se toarna in model.

Pentru economie de rasina, precum si pentru obtinerea unor anumite calitati ale modelului se adauga diferite materiale de umplere. Astfel cele mai bune rezistente la incovoiere si compresiune le au modelele confectionate din rasina dinox 040 cu 10% intaritor si 10% plastifiant (din cantitatea de rasina).

Marirea rezistentei la soc se face prin adaos de pulbere de aluminiu. Pulberea de fier mareste rezistenta la abraziune. Marirea duritatii se realizeaza prin adaos de pulbere de nisip si portelan.

Proportiile acestor materiale de adaos (de umplutura) se stabilesc in functie de solicitarile la care sunt supuse garniturile de model.

Masele plastice cu intarire la rece se caracterizeaza printr-unj coeficient de contractie liniara foarte mic (0,1%).

Mase plastice cu intarire la cald. Se confectioneaza din urmatoarele materiale:

rasina epoxidica dinox 110, ca material de baza;

anhidrida ftalica, ca intaritor;

materiale de umplutura in cantitate egala sau chiar dubla fata de cantitatea de rasina plus intaritorul folosite in procesul de fabricatie al modelului.

Masele plastice cu intarire la cald se caracterizeaza prin intarirea lor sub efectul caldurii. Din aceasta sauza ele se incalzesc inainte de turnare la cea. 403 K si se mentin la aceasta temperatura timp de 12 ore pentru degazare si definitivarea procesului de intarire.

Masele plastice cu intarire la cald se caracterizeaza printr-un coeficient de contractie liniara egal cu 1 %.

1.6.2. Materiale pentru confectionarea modelelor temporare

1.6.2.1. Materiale gazeificabile

Materialele folosite la confectionarea modelelor trebuie sa aiba urmatoarele proprietati:

sa degaje un volum mic de gaz la volatilizare;

sa se volatilizeze cu un consum cat mai mic de caldura;

-sa se volatilizeze cu viteza mare pentru a permite umplerea corecta si completa a cavitatii formei cu aliaj lichid;

sa formeze cat mai putine produse solide in timpul gazeificarii;

sa se poata prelucra usor pe masini unelte sau prin injectare in matrite;

produsele gazoase rezultate sa nu fie toxice.

in modelarie cel mai folosit material gazeificabil este polistirenul (expandat sau topit).

Polistirenul este un polimer sintetic obtinut prin polimerizarea stirenului.

Din punct de vedere chimic polistirenul este o hidrocarbura saturata cu urmatoarea formula chimica:

Deoarece polistirenul este format numai din carbon si hidrogen se utilizeaza usor.

incalzit la 353-355 K polistirenul trece intr-o stare elastica asemanatoare cauciucului care devine treptat plastica pe masura ce temperatura creste. Peste 423 K, polistirenul incepe sa se volatilizeze.

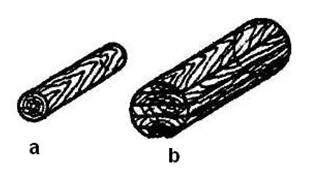

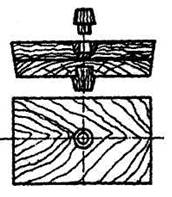

a) Polistirenul expandat se foloseste atat pentru modelele destinate lor unicat (o singura piesa sau un numar redus de piese) cat si pentru modelele destinate turnarii pieselor de serie mare sau masa.

Pentru modele destinate turnarii pieselor unicat se porneste de la semifabricate in forma de placi sau blocuri care se prelucreaza manual sau ne masini, folosindu-se o instalatie cu un fir metalic incalzit electric.

Pentru modelele destinate turnarii pieselor de serie sau masa, se porneste de la polistiren granular preexpandat. Granulele de polistiren preexpandat (maturat) se introduc intr-o matrita montata pe o masina de confectionat modele. Introducerea granulelor de polistiren in matrita se executa de catre masina fie prin presare cu un surub fara sfarsit, fie pneumatic, in asa fel incat sa fie complet umpluta toata matrita.

in timpul incalzirii in matrita, (la 373-383 K) granulele isi maresc volumul, astfel incat toate golurile din granule sunt umplute cu polistiren spongios (are loc expandarea finala). in acelasi timp presiunea granulelor pe peretii matritei atinge 2,5. IO5 N/m2 realizandu-se un monolit de granule expandate. in final matrita se raceste intr-un curent de apa si se extrage modelul.

Dupa extragerea modelului din matrita, in locul generatorului de pori, patrunde aer in granule realizandu-se in acest fel o usoara crestere a rezistentei modelului.

b) Polistirenul topit si injectat in matrita. Modelele obtinute dintr-un astfel de material se folosesc la turnarea de precizie a pieselor. Evacuarea modelului din forma coaja se face prin gazeificare in timpul operatiei de calcinare a acestor forme.

in principiu operatia consta in topirea polistirenului si injectarea lui in aceasta stare intr-o matrita. Modelele au greutatea specifica de 0,040,08 g/cm3 fata de numai 0,0150,02 g/cm3 cat au modelele din Polistiren expandat.

1.6.2.2. Materiale usor fuzibile

Modele usor fuzibile se folosesc in cazul turnarii de precizie, (a Pieselor turnate de regula din oteluri inalt aliate), pentru confectionarea formelor coaja.

Materialele folosite la confectionarea modelelor usor fuzibile trebuie sa indeplineasca o serie de conditii ca:

sa aiba temperatura mica de topire pentru a se putea turna sau presa usor in matrita si pentru a fi evacuate usor din forma coaja;

sa aiba suficienta rezistenta mecanica dupa turnare si solidificare;

sa aiba coeficient de contractie cat mai mic;

sa contina cat mai putina cenusa in timpul arderii;

sa fie ieftine.

Materialele usor fuzibile folosite pentru modele pot fi nemetalice sau metalice

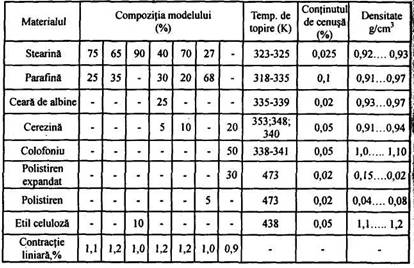

in tabelul 1.8 se dau cateva compozitii de amestecuri usor fuzibilel din materiale nemetalice iar in tabelul 1.9 pentru amestecuri usor fuzibile din materiale metalice.

Compozitia chimica a maselor pentru modele si cateva caracteristici ale materialelor

Tabelul 1.8

1.7.confectionarea garniturilor de model

Dupa materialul din care sunt confectionate, garniturile de model pot fi clasificate in:

Confectionarea garniturii de model dintr-un anumit material depinde de seria de fabricatie a pieselor turnate.

Confectionarea garniturilor de model din lemn

La confectionarea garniturilor de model din lemn operatiile se realizeaza atat manual cat si mecanizat, ponderea cea mai mare apartinand operatiilor executate manual.

1.7.1.1. imbinarea si asamblarea lemnului

Scandurile se livreaza in comert cu grosimi tipizate de 18,24, 28, 34 si 38 mm si cu latimea de 80300 mm. Dulapii se livreaza cu grosimi cuprinse intre 28 si 100 mm iar latimea minima de 100 mm.

Cum in realitate modelele au dimensiuni mai mari decat latimea si grosimea scandurilor cat si umflarii, pentru a preveni deformarea modelelor datorita contragerii si umflarii, garniturile de model se confectioneaza dintr-un numar mai mare de scanduri prin imbinarea acestora.

imbinarile folosite in modelarie pot sa fie fixe sau demontabile.

a) imbinarile fixe se folosesc cu scopul de a realiza un corp compact, nedemontabil.

La orice imbinare se urmareste orientarea fibrajului lemnului in asa fel incat sa fie indeplinite doua scopuri:

-anihilarea reciproca a contragerilor si umflarilor;

-orientarea fibrajului perpendicular pe directia de indesare a amestecului de formare.

imbinarile fixe pot fi realizate ca innadiri si ca incheieturi.

innadirile pot fi realizate pe cant. (folosite cu precadere in modelarie) sau in prelungire (se folosesc rar in modelarie).

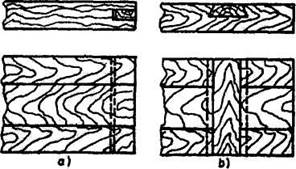

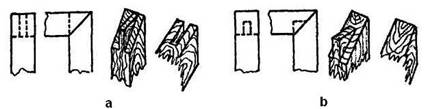

La innadirile pe cant, fibrele scandurilor trebuiesc orientate ca in figl.76.a. Orientarea ca in fig. 1.76.b, este gresita deoarece ele pot duce (in functie de pierderea sau de adsorbtia umiditatii) la deformarea innadirii ca in figura 1.76.c sau 1.76.d.

Fig. Innadiri netede: a- corecta; b- incorecta; c- deformarea innadirii incorecte la absorbtia de umiditate; d- deformarea innadirii incorecte la pierderea umiditatii

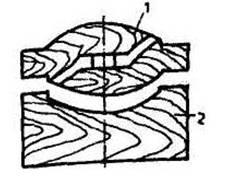

innadirile pe cant pot fi cu canturi drepte (fig. 1.76.) sau cu canturi profilate. innadirile cu canturi profilate pot fi realizate cu falt (fig. 1.77) sa cu lamba si uluc (fig. 1.78).

Fig. 1.77. innadirile cu falt

Fig. . innadire cu lamba si uluc a- innadire cu lamba fixa; b- cu lamba mobila

innadirea cu lamba fixa (fig. 1.78.a) prezinta dezavantajul ca lamba se poate rupe in lungul fibrelor. Lamba mobila (fig. 1.78.b) este mult maif rezistenta.

in figura 1.79 sunt prezentate innadirile cu chingi. in figura, a este prezentata innadirea cu chinga de capat iar in figura 1.79.b, innadirea cu chinga ingropata.

Fig. . innadiri cu chingi a- chinga de capat; b- chinga ingropata

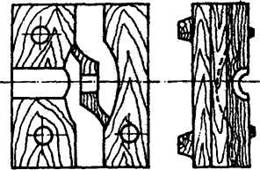

incheieturile (sau imbinarile) se folosesc mai ales la cutiile de miez.

Mai des sunt intalnite:

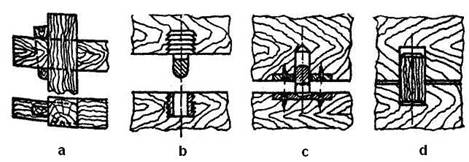

- imbinarile in unghi drept, care pot fi intregi (fig. 1.80.a), lamba sau uluc (fig.1.80.b), in coada de randunica (fig.1.80.c)

- imbinari in unghi la 45°, care pot fi cu cep strapuns (fig. 1.81.a) cu cep oprit(fig.l.81.b).

Fig. 1.80. imbinari In unghi drept: a- intregi b - lamba sau uluc c- in coada de randunica

Fig.1.81. imbinari cu unghi la 45°

a-imbinari cu cep strapuns b- imbinari cu cep oprit

imbinarile demontabile se folosesc mult in modelarie atat la modele cat si la cutiile de miez. Acestea pot fi:

cu pana (fig. 1.82.a) folosite la cutiile de miez;

cu cepuri (fig. 1.82.b) folosite atat la cutiile de miez cat si la modele.

Fig.1.82. imbinarile demontabile a- cu pana; b, c, d - cu cepuri

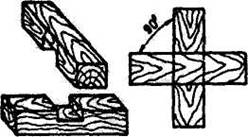

imbinarile cu cruce si in stea, sunt imbinari specifice in modelarie.

imbinarile in cruce (fig. 1.83) (prin suprapunere) se folosesc executarea modelelor pentru volanti.

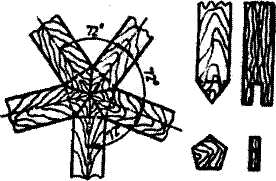

imbinarile in stea cu trei brate (cu lamba si uluc) (fig. 1.84) imbinarile in stea cu cinci brate (de asemeni cu lamba si uluc (fig. 1.83) imbinarile in stea cu sase brate (prin suprapunere) (fig. 1.86) se folosesc pentru realizarea diferitelor subansamble.

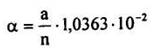

Unghiul de imbinare α se calculeaza cu relatia:

unde n este numarul bratelor imbinarii

Fig. 1.83. imbinare in cruce

Fig. 1.84. imbinare in stea cu trei brate (imbinare cu lamba si uluc)

Fig.1.85. imbinare in stea cu cinci brate

Fig. 1.86. imbinare in stea cu sase brate (prin suprapunere)

Riglele incleiate se folosesc pentru confectionarea modelelor si a cutiilor de miez masive, pentru a preveni deformarea datorata contragerii sau umflarii (fig. 1.87).

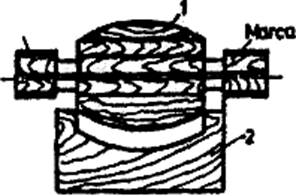

Cilindrii, tobele, discurile si inelele. Marcile miezurile si partile de model cilindrice cu diametrul pana la 50 mm se confectioneaza dintr-o singura bucata (fig. 1.88.a) din lemn de esenta tare

Fig. 1.87. Rigle incleiate

Fig. 1.88. Cilindrii a- dintr-o singura bucata; b- din rigle incleiate

Partile modelelor si marcile miezurilor cu diametrul cuprins intre 50 mm si 300 mm si lungime mare, se confectioneaza din rigle incleiate (fig.1.88.b).

Cilindrii cu diametrul mai mare de 300 mm se confectioneaza goi

la interior asamblarea scandurilor sau a riglelor realizandu-se ca in figura 1.89 a sau b.

a b

Fig.1.89. Cilindrii goi: a - cilindru; b- toba

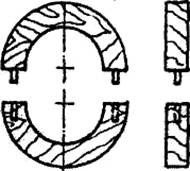

Partile cilindrice ale modelelor la care lungimea nu depaseste diametrul se numesc discuri. Discurile cu diametrul pana la 250 mm se confectioneaza masive din incheierea mai multor scanduri (fig. 1.90).

Daca diametrul este mai mare de 250 mm se confectioneaza goale in interior si se numesc inele.

Inelele cu inaltimea sub 25 mm se confectioneaza din segmenti asamblati prin suprapunere (fig. 1.91.a). Cele cu inaltimea cuprinsa intre 25 S» 30 mm, sablati prin imbinarea lamba si uluc (fig. 1.91.b) iar cele cu taaltimea mai mare de 30 mm se confectioneaza din segmenti incleiati (fig.1.91.c)

Fig. 1.90. Disc

Fig. 1.91. Inele

1.7.1.2. Fazele de proiectare si executie a garniturilor de model din lemn

Indiferent de complexitatea pieselor turnate, fazele de executie a garniturilor de model din lemn sunt aceleasi si anume:

studiul desenului piesei finite si a posibilitatilor de formare si turnare a acesteia;

executarea desenului tehnologic. Pe acest desen se figureaza suprafata (sau suprafetele) de separatie, adaosurile se prelucrare, miezurile si marcile miezurilor, maselotele, reteaua de turnare, pozitia de formare si turnare etc;

executarea desenului de trasaj (desenul modelierului);

pregatirea materialului;

executia propriu zisa a garniturii de model;

controlul preliminar al garniturii de model;

vopsirea garniturii de model;

controlul final al garniturii de model.

Studiul desenului piesei finite consta in analizarea profilului si configuratiei piesei astfel ca tehnologul sa-si imagineze perfect piesa, asa cum se prezinta ea in spatiu. in functie de gradul de complexitate al piesei, aceasta operatie poate dura ore sau zile.

Executarea desenului tehnologic. Dupa ce a studiat desenul, tehnologul stabileste pozitia de formare si turnare, suprafata sau suprafetele de separatie, adaosurile de prelucrare si tehnologice, partile detasabile, maselote, marci, retea de turnare etc. Toate acestea se figureaza pe desenul piesei, in toate vederile si sectiunile acesteia cu culori si linii conventionale.

Desenul completat in acest fel poarta denumirea de desen tehnologic.

Se obisnuieste ca elementele viitoarei garnituri de model sa fie figurate pe desenul tehnologic pe cat posibil ca in figura 1.92 astfel:

Fig. 1.92. Realizarea desenului tehnologic a- desenul piesei finite; b- desenul tehnologic propriu zis

suprafata (suprafetele) de separatie cu o linie de culoare albastra. Totodata se stabileste si pozitia de turnare a piesei prin precizarea "sus' pentru semiformele superioare si respectiv "jos', pentru semiformele inferioare;

adaosurile de prelucrare si cotele corespunzatoare cu creion de culoare rosie;

maselotele se deseneaza la scara cu creion de culoare rosie si se coteaza;

miezurile se figureaza cu creioane de diferite culori (galben, verde sau maron);

partile detasabile se delimiteaza de obicei cu creion de culoare galbena.

Folosirea creioanelor colorate prezinta avantajul ca pune in evidenta toate elementele de tehnologie ale garniturii de model.

Desenul de trasaj, se realizeaza de catre modelier la scara 1:1. Toate cotele acestui desen sunt masurate cu metrul de contractie corespunzator aliajului din care se toarna piesa.

Fig. 1.93. Desenul de trasaj (desenul modelierului)

Pregatirea materialului consta in stabilirea numarului de bucati de material (de lemn) din care se va confectiona modelul, modul de asamblare si croirea materialului. Scandurile se aleg mai lungi decat modelul (cu 10 15 mm la fiecare capat) si mai late cu 5 10 mm de fiecare parte a modelului pentru a se putea prelucra la dimensiuni finale. De asemeni scandurile sa fie mai groase cu 13 mm pe fiecare fata care se prelucreaza pentru incleiere.

Executia propriu zisa a garniturii de model consta in incleierea scandurilor, trasarea conturului modelului, prelucrarea aproximativa si prelucrarea finala.

Asezarea scandurilor pentru incleiere se face aranjand fibrajul in asa fel incat sa se previna deformarea lemnului. inainte de incleiere suprafata scandurilor se indreapta cu randeaua si apoi se zimtuieste cu randeaua zimtuitoare. Zimtuire are ca scop sa creeze canale pe suprafata de incleiere in vederea asigurarii unei rezistente mai mari a imbinarii. Suprafetele scandurilor astfel pregatite se ung cu clei, se asambleaza, apoi se strang in presa unde se mentin pana la intarirea cleiului (46 ore).

Dupa incleierea bucatilor de lemn se traseaza conturul modelului sau al subansamblelor acestuia, pentru a delimita conturul in vederea prelucrarii.

Precizia modelului depinde de precizia trasarii. Din acest motiv, trasarea se incepe totdeauna de la un plan de referinta care de cele mai multe ori este chiar suprafata de separatie.

Prelucrarea aproximativa este operatia prin care modelul se prelucreaza la dimensiuni apropiate de cele finale, iar prelucrarea finala are drept scop aducerea modelului la dimensiunile precise prevazute pe desen.

Precizia prelucrarii finale, mai ales in cazul modelelor cu profile curbe, semisferice, ovoide, sau a altor contururi complicate, se verifica tot timpul cu ajutorul sabloanelor special construite in acest scop.

Dupa prelucrarea modelului la dimensiuni finale, acestuia i se face un prim control (controlul preliminar). in aceasta faza se verifica trasajul modelului si toate sabloanele folosite in timpul prelucrarii modelului sau al cutiilor de miez. Sabloanele pentru formele semisferice sau ovoidale ale modelelor se executa cu contrasabloane. Se urmareste daca s-a respectat aranjarea fibrajului scandurilor atat pentru anihilarea proceselor de contragere sau umflare cat

si pentru ca fibrele lemnului sa fie perpendiculare pe directia de indesare a amestecului de formare. Se verifica dimensiunile modelului, calitatea suprafetelor sale, montajul subansamblelor modelului, greutatea modelului etc.

Vopsirea garniturii de model este o operatie absolut necesara ea avand ca scop sa protejeze modelul contra absorbtiei de umiditate din mediul inconjurator, sa asigure modelului suprafete netede si sa realizeze marcarea modelelor precum si a anumitor parti ale acestuia cu o culoare conventionala.

Operatia de vopsire cuprinde mai multe faze: grunduirea, chituirea si vopsirea propriu zisa.

Grunduirea consta in acoperirea preliminara a suprafetei active a modelului cu un strat de baza numit grund. Operatia se realizeaza prin pensulare sau prin stropire. Rolul grundului este de a patrunde in tesutul lemnului pentru a inchide porii. in felul acesta se impiedica patrunderea in lemn a apei si a vopselei realizandu-se astfel si economie de vopsea.

Chituirea consta in repararea anumitor defecte de pe suprafata modelelor (crapaturi, pori etc.) precum si a netezirii suprafetelor active. Chituirea se executa numai dupa uscarea completa a grundului.

Dupa uscarea chitului suprafetele chituite se netezesc cu hartie sticlata cu granulatia fina.

Vopsirea este operatia finala in modelarie. Culoarea cu care se vopsesc modelele indica atat aliajul din care se toarna piesa cat si functiile anumitor parti ale modelului.

Modelele pentru piese din fonta se vopsesc cu lac de culoare rosie, cele pentru otel cu lac de culoare albastra iar cele pentru aliaje neferoase cu lac incolor sau de culoare galbena.

v Suprafetele de separatie si suprafetele partilor demontabile se vopsesc cu lac de culoare verde, iar marcile cu lac de culoare neagra. Suprafetele care vor fi prelucrate mecanic se hasureaza cu linii negre sau galbene.

Controlul final este ultima efectuata inainte ca modelul sa intre in exploatare. Controlul final se face dupa vopsire si marcare. Se controleaza inca odata dimensiunile modelului, starea suprafetelor de lucru si montarea subansamblelor.

Pentru siguranta se toarna o piesa de proba si se verifica atat dimensiunile exterioare si interioare, grosimea peretilor piesei dar si eventualele defecte ascunse ale acesteia care pot fi remediate prin modificari corespunzatoare efectuate la garnitura de model.

Daca in urma controlului final si al turnarii piesei de proba se constata existenta unor defecte reparabile se recurge la remedierea lor. in caz contrar modelul se rebuteaza.

1.7.1.3. Exemple de proiectare a garniturilor de model din lemn

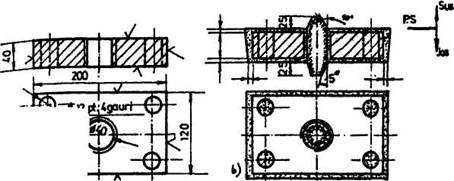

Proiectarea garniturii de model pentru placa din figura 1.92.a

Conform tehnologiei stabilite in figura, rezulta ca piesa se va turna numai in semiforma inferioara, semiforma superioara indeplinind numai rolul de capac.

Tehnologia aleasa prezinta urmatoarele avantaje:

nu mai apar bavuri (piesa turnandu-se numai in semiforma inferioara);

nu mai apar rebuturi provocate de deplasarea semiformelor in planul de separatie;

simplificarea modelului ca urmare a lipsei cepurilor si gaurilor de ghidare (folosite in cazul modelelor din mai multe bucati).

Din STAS 1592-74, pentru clasa a doua de precizie se aleg urmatoarele adausuri de prelucrare:

-lateral si jos, 4 mm;

- sus, 5 mm.

inclinarile constructive se aleg, conform tabelului, egale cu l°30

Tinand seama de valoarea adausurilor rezulta ca modelul (masurat cu metrul de contractie) are urmatoarele dimensiuni:

![]()

unde: hm este inaltimea modelului;

hp - inaltimea piesei finite;

ai - adaosul de prelucrare pe suprafata inferioara;

as - adaosul de prelucrare pe suprafata superioara.

inlocuind valoarea literelor se obtine:

![]()

La un unghi de l°30'. Corespunde o tangenta egala cu 0,02619. Fata de inaltimea hm a modelului, rezulta ca piesa se va lungi respectiv se va lati pe fiecare parte cu:

![]()

Prin urmare pentru ambele capete vor avea

![]()

Lungimea modelului la partea inferioara Lmi, va fi:

![]()

unde: Lp - este lungimea piesei

al - marimea adaosului de prelucrare pe peretii laterali

![]()

deci:

Lungimea modelului la partea superioara Lms va fi:

![]()

Corespunzator latimea modelului la partea inferioara lmi va fi:

![]()

unde:

lp este latimea piesei, deci

![]()

Latimea la partea superioara va fi:

![]()

Diametrul gaurii centrale filetate (unde se aplica de asemeni adaosuri de prelucrare ca la peretii laterali) va fi:

![]()

Lungimea marcilor miezului conform STAS 1127-59 este aceeasi pentru marca inferioara si superioara.

![]()

unde;

Li este lungimea marcii inferioare;

Ls - lungimea marcii superioare.

inclinarea marcii superioare este 10° iar a celei inferioare 5°. Constructia modelului este aratata in figura 1.94 iar a cutiei de miez in figura 1.95.

Fig. 1.94. Modelul placii din figura 1.92.

Fig.1.95. Cutie cu miez

Lungimea cutiei de miez se calculeaza cu relatia:

![]()

unde:

Lc - lungimea cutiei de miez;

Lu - lungimea utila a miezului;

Lj - lungimea marcii inferioare;

Ls - lungimea marcii superioare.

![]()

Latimea cutiei de miez se calculeaza cu relatia:

Lc = Dm + 2a + 2b + 2dc

unde:

lc - este latimea cutiei de miez;

a - distanta de la marginea cutiei de miez la cepul de ghidare;

b - distanta de la cepul de ghidare la cavitatea cutiei de miez;

de - diametrul cepului de ghidare;

Dm - diametrul miezului.

Daca se admite ca diametrul cepului de = 10 mm si a = b = 10 mm atunci se obtine:

![]()

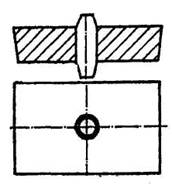

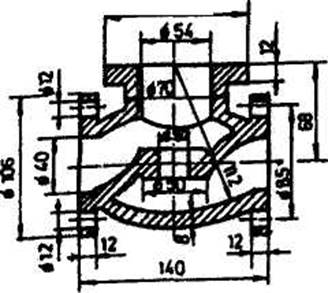

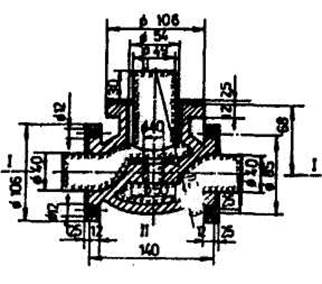

Proiectarea garniturii de model pentru un robinet

Din analiza configuratiei piesei din figura 1.96, se observa ca suprafata de separatie este chiar planul de simetrie al piesei. Piesa se toarna dupa clasa I-a de precizie. in acest caz adaosurile de prelucrare (dupa STAS 1592-74) sunt de 2,5 mm jos si lateral si 3 mm sus.

Desenul tehnologic este prezentat in figura 1.97

Fig. 1.96. Robinet din fonta

Fig.1.97. Desenul tehnologic

Marcile miezului se aleg dupa STAS E 1127-81 (pentru miezuri cilindrice orizontale) si au lungimea de 25 mm pentru miezurile de pe axa I-I (figura 1.97) si 30 mm pentru miezurile de pe axa II-II.

Lungimea modelului masurat cu metrul de contractie pentru fonta se calculeaza cu relatia:

![]()

unde:

Lm - este lungimea modelului;

Lp - lungimea piesei;

ap - adaosul de prelucrare

L'm - lungimea marcii miezului pe axa I-I

Prin inlocuire se obtine:

![]()

Gaurile mici din flansele de prindere se realizeaza prin prelucrare mecanica.

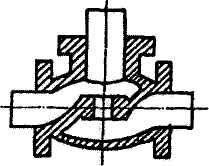

Confectionarea propriu zisa a modelului cuprinde urmatoarele operatii principale:

confectionarea a doua subansamble ca in figura 1.99. si asamblarea lor demontabila ca in figura . Unul din aceste

subansamble este prevazut cu cepuri de ghidare iar celalalt cu

gauri de ghidare. Cepurile si gaurile de ghidare se

regasesc la modelul propriu zis. Rigidizarea celor doua subansamble

in timpul prelucrarii pe strung se realizeaza atat cu fasiile de

hartie 1 (fig. 1.99) incleiate pe suprafata de separatie, cat si

cu ajutorul a doua placi metalice 2 (fig. 1.100) care servesc si

pentru prinderea pe strung;

strunjirea corpului de model 1, ca in figura 1.101. in timpul operatiei de strunjire, diametrul corpului modelului se controleaza fie cu sublerul fie cu compasul de exterior. Profilul ovoidal al corpului robinetului se controleaza cu ajutorul sablonului 2 construit special in acest scop;

confectionarea

a sase semiflanse ca in figura 1.102, identice ca forma si

dimensiuni, precum si subansamblele din figura 1.103 si figura 1.104.

Fig. 1.98. Desenul de trasaj

Fig. 1.99. Subansamblu

Fig. 1.100. Subansamblu

Fig. 1.101. Corp model

Fig. 1.102. Semiflansa

Fig. 1.103. Subansamblu

Fig. 1.104. Subansamblu

Toate aceste bucati se monteaza nedemontabil prin incleiere, astfel a in fina'se obtine jumatatile de model ca in figura 1.105.

Fig. 1.105. Model: 1- corpul modelului; 2- semiflansa; 3- subansamblu; 4- subansamblu; 5- cepuri (gauri) de centrare

Dupa realizarea celor doua semimodele urmeaza controlul preliminar, vopsirea si controlul final.

Pentru confectionarea cutiei de miez se stabilesc prin calcul lungimea si latimea acesteia.

Lungimea cutiei de miez se determina cu relatia:

Le = lp + 2ap + 2L'm

unde: Le - este lungimea cutiei de miez;

Lp - lungimea piesei;

ap - adaosul de prelucrare;

L'm - lungimea marcilor.

Le = 140 + 2.2,5 + 2.25 = 195 mm

Latimea cutiei de miez se calculeaza cu relatia:

Le = lp + L'm + r + ap + a + dc + b

unde:

lc este latimea cutiei de miez;

lp - latimea piesei de la axa longitudinala, la extremitatea flansei (68 mm)

L'm - lungimea marcii transversale;

r - raza marcii longitudinale;

ap - adaosul de prelucrare;

a - distanta de la marginea cutiei de miez la cepul de ghidare

dc - diametrul cepului de ghidare;

b - distanta de la cep la cavitatea cutiei de miez.

Le = 68 + 30 + 20 + 2,5 + 10 + 10 + 10 = 150,5 mm

Fig. 1.106. Realizarea cavitatii in cutia de miez

Fig. 1.107. Sablon pentru controlul cavitatii ovoidale a cutiei de miez

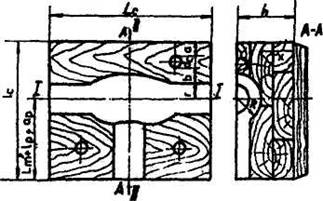

inaltimea cutiei de miez se calculeaza cu relatia:

unde:

H este inaltimea totala a cutiei de miez;

h - inaltimea unei semicutii de miez;

R - raza mare a cavitatii ovoidale (vezi fig. 1.106) stabilita cu ajutorul cotelor din figura 1.96.

x - grosimea peretelui cutiei (stabilit constructiv)

![]()

Confectionarea propriu zisa a cutiei de miez consta in:

confectionarea a doua subansamble paralelipipedice cu dimensiunile: 195 x x150,5 x 60 mm;

montarea bucselor si a cepurilor de ghidare;

trasarea axelor de simetrie si a conturului miezului;

executarea prin frezare sau pe cale manuala in fiecare jumatate a cutiei de miez a unui canal semicircular de-a lungul axei de simetrie I-I cu diametrul egal cu diametrul miezului;

prelucrarea partii centrale (elipsoidale) a cutiei de miez, operatie realizata manual. Controlul profilului acestei cavitati se realizeaza cu ajutorul sablonului din fig. 1.107;

executarea

prin frezare a canalului semicircular de pe axa II-II al

carui diametru este egal cu diametrul miezului.

S-a obtinut astfel cutia de miez din figura 1.106, fara peretele despartitor pentru inchidere si deschidere.

Fig. 1.108. Subansamblul pentru cutia de miez

Fig. 1.109. Cutia de miez 1- corp; 2- sablon de control

Pentru obtinerea peretelui despartitor se procedeaza astfel: - se executa un subansamblu ca cel din fig. 1.100 si se strunjeste ca in figura 1.108. Profilul corpului strunjit, 1, se controleaza cu sablonul de control 2.

se traseaza profilul peretelui despartitor de inchidere pe suprafata de separatie a fiecareia din cele doua jumatati obtinute prin strunjirea corpului 1 (fig. 1.108);

se indeparteaza lemnul din afara profilului prin prelucrare manuala perpendicular pe suprafata de separatie;

se executa canalul semicircular de trecere;

se monteaza fiecare subansamblu al peretelui despartitor astfel obtinut prin incleiere, in semicutiile de miez ca in figura;

cutia de miez astfel obtinuta se vopseste si se marcheaza.

1.7.1.4. Executarea garniturilor de model pentru piese mari, cu configuratie relativ simpla, turnate intr-un numar mic de bucati

De multe ori in practica modelariei, fie pentru economie de material lemnos, fie pentru simplificarea constructiei garniturii de model, fie pentru micsorarea greutatii modelelor mari, se construiesc sabloane (in cazul pieselor cu profil de revolutie) sau modele schelet (in cazul pieselor cu profil oarecare).

inlocuirea modelelor mari, masive cu sabloane sau cu modele schelet, permite executarea in timp scurt a unui mic numar de forme.

Folosirea sabloanelor si a modelelor schelet este limitata la productia individuala.

Executia sabloanelor este o operatie simpla in comparatie cu executia garniturii de model pentru aceeasi piesa, in schimb formarea cu ajutorul lor este o operatie mult mai complicata si cere atat un timp mai indelungat cat si o calificare mai superioara pentru executarea ei.

Dupa modul de actionare a sabloanelor in timpul operatiei de formare acestea pot fi:

-de rotatie: - cu ax vertical de rotatie

- cu ax orizontal de rotatie

- de translatie

inlocuirea garniturilor de model cu sabloane deformare

a. Executarea sabloanelor cu ax vertical de rotatie

Presupunem ca piesa din figura 1.110 se toarna din fonta, intr-un singur exemplar. Dupa metoda clasica formarea acestei piese se face cu ajutorul unui model care, asa cum rezulta din figura, are dimensiuni destul de mari si a carui executie dureaza mult.

Fig. 1.110. Capac

in cazul formarii cu sablonul cu ax vertical de rotatie se stabileste ca suprafata de separatie, suprafata superioara.

Din STAS 1952/2-74 se aleg urmatoarele adaosuri de prelucrare:

sus: 6 mm;

lateral si jos: S mm

Desenul tehnologic al piesei este reprezentat in figura 1.111.

Pentru formarea piesei sunt necesare doua sabloane ale caror dimensiuni si forma sunt prezentate in figura 1.112.

Fig.1.111. Desen tehnologic

Fig. 1.112.

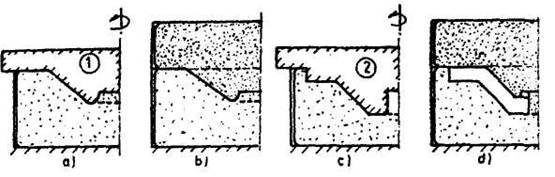

Folosirea sabloanelor este ilustrata in figura 1.113.a,b,c,d, si are loc in felul urmator:

Fig. 1.113. Folosirea sabloanelor cu ax vertical de rotatie

se sabloneaza amestecul de formare indesat in rama (sau in solul turnatoriei) prin rotirea sablonului 1, in jurul unui ax vertical pana ce suprafata de separatie a sablonului atinge marginea ramei de formare (sau suprafata solului), (fig. 1.113.a)

se indeparteaza sablonul, se netezeste suprafata obtinuta si se pudreaza cu pudra de izolatie;

se monteaza semiforma superioara, modelul retelei de turnare si al rasuflatoarelor, si se indeasa amestecul dupa toate regulile cunoscute (fig.1.113.b);

se demuleaza modelul retelei si al rasuflatoarelor, se ridica semiforma superioara si se indeparteaza;

se monteaza cel de al doilea sablon pe axul de rotatie si se sabloneaza mai departe pana ce suprafata lui de separatie atinge marginea ramei de formare (sau suprafata solului), (fig. 1.113.c);

se indeparteaza sablonul 2, se executa eventualele reparatii, si se asambleaza cele doua semiforme in vederea turnarii (fig. 1.113 .d).

b. Executarea sabloanelor cu ax orizontal de rotatie

Formarea cu sablonul cu ax orizontal este o metoda mai putin raspandita decat cea cu sabloane cu ax vertical de rotatie. Se aplica in cazul pieselor simple, cu profil de revolutie si lungime mare.

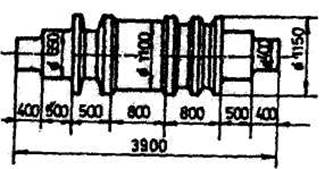

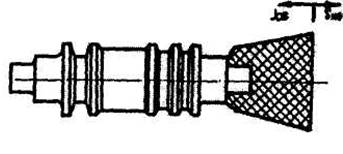

Considerand

ca piesa cilindrul de laminor, profilat, din figura 1.114 care se

toarna din otel, din studiul desenului rezulta ca

pretul de cost ai modelului este ridicat, greutatea lui este mare si

se consuma foarte mult material lemnos. Din aceasta cauza se

recurge la formarea cu sablonul, mai ales ca se toarna o singura

piesa. Cilindrul se formeaza in pozitie orizontala!

si se toarna in pozitie verticala.

Fiind vorba de o piesa din otel, retasura care in mod normal se formeaza la contractia otelului trebuie eliminata cu ajutorul unei maselote.

Volumul retasurii si dimensiunile maselotei se determina cu relatiile si dupa metoda cunoscuta din paragraful 1.4.2.

Desenul tehnologic al cilindrului este prezentat in figura 1.115

Fig. 1.114. Cilindrul de laminor

Fig.1.115. Desenul tehnologic

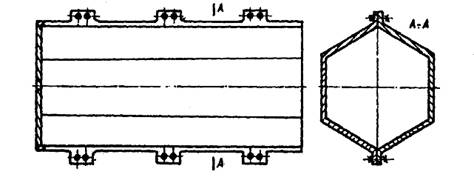

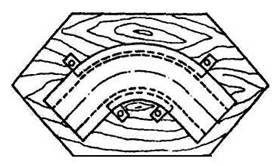

Formarea acestei piese se executa in doua ram3e de formare speciale (fig. 1.116) care dupa asamblare realizeaza o prisma hexagonala. Ramele de formare sunt inchise in partile laterale pentru a rezista presiunii metalostatice a aliajului lichid.

Fig.l.116. Rame de formare pentru formarea si turnarea cilindrului de laminor format cu ajutorul sablonului cu ax orizontal de rotatie

Adaosurile de prelucrare se aleg in functie de pozitia piesei in forma in timpul turnarii si sunt de 9 mm lateral si jos si de 13 mm sus, conform STAS 1952/2-74 pentru clasa de precizie III.

Sablonul folosit are axul de rotatie chiar in axa de simetrie a piesei si se sprijina pe doua lagare unul aflat pe peretele frontal al formei iar celalalt pe o grinda transversala de la cealalta extremitate a ramei de

formare.

Forma sablonului este prezentata in figura 1.117. Dimensiunile sale sunt stabilite pe baza desenului piesei finite (fig. 1.114.) si a desenului tehnologic (fig. 1.115).

Fig. 1.117. Forma sablonului si modul sau de folosire

Folosirea sablonului se face in modul urmator:

se indeasa amestec de formare in rama pana la cea. 3040 mm de la sablon, apoi se indeasa amestec de model;

se fixeaza sablonul si se sabloneaza prin rotirea sablonului cu ajutorul manivelei (fig. 1.117);

se indeparteaza sablonul si se executa eventuale reparatii pe suprafata cavitatii formei;

se procedeaza in mod asemanator si in cealalta rama de formare

se usuca semiformele, se asambleaza si se toarna.

c. Executarea sabloanelor de translatie

Sabloanele de translatie se folosesc mai ales in cazul pieselor mari, cu profil (grosime de perete) constant, cand se cere turnarea unei singure piese. in acest caz atat forma cat si miezul se obtin cu ajutorul sabloanelor, fera model si fara cutie de miez.

In afara sabloanelor propriu zise, in acest caz se mai foloseste un dispozitiv de ghidaj de o constructie foarte simpla (fig. 1.120).

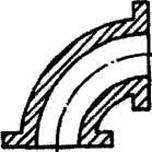

in figura 1.118 este prezentata configuratia piesei care se toarna mtr-o forma realizata cu ajutorul sabloanelor de translatie.

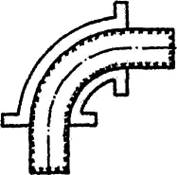

Fig. 1.118. Cot cu flanse

Fig. 1.119. Desen tehnologic

Pentru executarea configuratiei exterioare a piesei si pentru! executarea miezului se foloseste un set de patru sabloane prezentat in figura | 1.121 si un set de patru semiflanse detasabile prezentate in fig. 1.122.

Fig. 1.120. Dispozitiv pentru ghidarea sabloanelor de translatie

Fig.1.121. Setul sabloanelor de translatie necesar formarii piesei din figura 1.118

Fig. 122. Semiflanse

Ordinea operatiilor de obtinere a cavitatii formei si a miezului este:

-se fixeaza dispozitivul de ghidaj si cate o semiflansa;

-se indeasa amestecul in rama pana la umplerea completa a acesteia;

-se rabate ansamblul astfel realizat si se sabloneaza prin translatie cu ajutorul sablonului 1;

-se indeasa amestec de miez si deasupra cavitatii obtinute si se sabloneaza partea superioara a miezului cu sablonul 2;

-se efectueaza eventuale reparatii si se monteaza celelalte doua semiflanse;

-se monteaza semiforma superioara si se indeasa amestec de formare.

-se

inlatura semiforma superioara si se sabloneaza

miezul cu sablonul 3;

- se ridica miezul si se

indeparteaza in vederea uscarii sale;

se sabloneaza semiforma inferioara (numai intre flanse) cu sablonul 4 pentru realizarea exteriorului piesei;

se monteaza miezul uscat, se monteaza semiforma superioara si se toarna.

inlocuirea garniturilor de model cu modele schelet

Pentru formarea individuala a pieselor mari cu grosime uniforma de perete si profil oarecare, confectionarea modelelor este neeconomica si netehnologica (consum mare de material lemnos si de manopera la confectionarea garniturii de model; greutate mare a modelelor). De asemeni folosirea sabloanelor de rotatie sau de rotatie sau de translatie este imposibila. in aceste cazuri se recurge la folosirea modelelor schelet

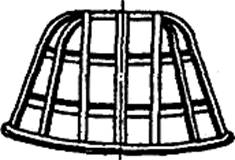

Fig. 1.123. Oala de zgura

Fig. 1.124. Modelul schelet

Fig. 1.125. indesarea amestecului in forma

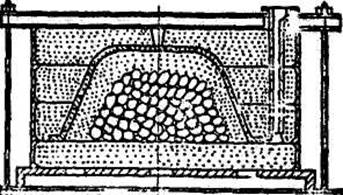

Astfel, piesa din figura 1.123 (oala de zgura) poate fi realizata cu ajutorul modelului schelet din figura 1.124. Dimensiunile modelului schelet sunt masurate cu metrul de contractie pentru fonta tinandu-se cont si dej adaosurile de prelucrare. Grosimea barelor scheletului corespunde grosimii peretelui piesei.

Pentru formarea cu model schelet se procedeaza in felul urmator:

pe o placa de fonta se aseaza o rama de formare in care se indeasa amestec pana la umplerea ei completa;

pe suprafata amestecului indesat se amplaseaza modelul schelet si printre barele sale se introduc bulgari de cocs (pentru marirea compresibilitatii si permeabilitatii formei) si se indeasa amestec de model pana la suprafata superioara a modelului schelet;

dupa netezirea amestecului, se pudreaza suprafata cu

pudra de izolatie, se monteaza setul de rame necesar (ca

in schita) se solidarizeaza cu tiranti

si se indeasa amestec de formare (pe suprafata modelului se

indeasa amestec de model)

pana la umplerea completa a ramelor. Fiind vorba de o piesa cu inaltime mare, reteaua de turnare se

realizeaza cu caramizi

fasonate;

se ridica ramele de formare de deasupra suprafetei superioare a modelului schelet, se rabat cu 180° si se aseaza pe solul turnatoriei pe un pat de amestec de formare;

se indeparteaza prin sablonare cu sabloanele din figura 1.126, amestecul; dintre barele modelului schelet, ca in fig. 1.127.

Fig. 1.126. Sabloane pentru indepartarea amestecului dintre barele modelului schelet.

a- sablon pentru suprafetele plane; b- sablon pentru suprafetele curbe

Fig. 1.127. indepartarea amestecului dintre barele modelului schelet

se indeparteaza modelul schelet si se netezeste suprafata obtinuta;

se monteaza ramele de formare in ordinea inversa a ridicarii de pe model si in acelasi timp se monteaza si partile componente ale retelei de turnare;

-se rigidizeaza forma cu traversele si prezoanele pentru consolidare si se toarna.

Fig. 1.128. Forma asamblata pentru turnare

1.7. Clasificarea garniturilor de model din lemn

Garniturile de model din lemn pot fi clasificare dupa materialul folosit, dupa destinatie, dupa clasa de precizie, dupa durabilitate etc.

in cele ce urmeaza prezentam clasificarea modelelor din lemn dupa durabilitate.

Dupa durabilitate (numarul de folosiri la formare) modelele din lemn se impart in trei clase:

Modele din clasa a I-a sunt destinate productiei de piese turnate in serie si trebuie sa reziste la peste 200 de folosiri.

Aceste modele se confectioneaza din lemn de esenta tare cu scandurile cu fibrajul orientat astfel incat contragerile si umflaturile sa se anihileze reciproc si sa fie orientat perpendicular pe directia de indesare a amestecului. Partile mai subtiri ale modelelor si muchiile se fac din metal. Marcarea modelelor din clasa I-a se face cu placute metalice.

Modelele si cutiile de miez se vopsesc cu cel putin trei straturi de vopsea.

Modelele din clasa a Ii-a trebuie sa reziste intre 10 100 folosiri. Se confectioneaza din lemn de esenta tare, fara sa se foloseasca si parti ale modelelor executate din metal. Se marcheaza cu vopsea. Se marcheaza cu vopsea. Se vopsesc cu doua straturi de vopsea.

Modelele din clasa III sunt destinate pentru formarea pieselor unicat (cel mult 3 10 formari). in aceasta clasa se intalnesc si sabloanele de formare si modelele schelet, se confectioneaza din lemn de calitate inferioara si de obicei nu se vopsesc.

1.7.1.6. Posibilitati de marire a durabilitatii garniturilor de model din lemn

Desi modelele din lemn se confectioneaza mai usor decat modelele metalice ele au avantajul unei durabilitati scazute. in vederea cresterii durabilitatii modelelor din lemn se folosesc mai multe metode.

a. Metalizarea modelelor din lemn. Consta in acoperirea suprafetei active a modelului cu un strat de metal topit prin pulverizare cu ajutorul aerului comprimat.

Ca material de acoperire se foloseste zincul sau aluminiul.

Acoperirea se face cu ajutorul unui pistol pneumatic ca pulverizeaza pe suprafata activa a modelului zincului sau aluminiul obtinut prin topirea unor sarme din aceste materiale cu ajutorul curentului electric.

Presiunea aerului este de (56) 105 N/m2, curentul este de 80 120 A iar tensiunea de 3035 V.

Distanta de pulverizare este de 100 150 mm iar grosimea stratuli depus este de 0,3 0,4 mm.

Dupa depunere modelele se slefiiiesc dupa o prealabila sabiare cu nisip.

b. Vopsirea suprafetei active a modelelor sau a cutiilor de miez prin pensulare cu o vopsea realizata din pudra de aluminiu si o rasina sintetica

Eventualele zone de pe care s-a erodat vopseaua in timpul

lucrului

se acopera din nou cu vopsea prin pensulare.

c. Acoperirea suprafetelor active prin depuneri electrochimice

Prin aceasta metoda durabilitatea modelelor de lemn poate atinge valori apropiate de cea a modelelor metalice

In vederea acoperirii electrochimice se procedeaza in felul urmator:

Modelele din lemn se incalzesc si se scufunda calde, intr-o baie de stearina sau ceara topita unde se mentin pana la imbibarea completa a porilor. Apoi se scot, se curata si se lasa sa se raceasca. Ceara sau stearina imbibata in porii lemnului il fac insensibil la variatiile de umiditate.

Dupa racire modelele se imbiba mai intai cu finis si apoi cu nitrolac pentru ale proteja impotriva electrolitului din baia de acoperire.

Pentru a face modelul bun conducator de electricitate suprafata activa se acopera cu grafit cat mai pur si se lustruieste cu o perie pana capata luciu metalic. Suprafata acoperita si lustruita trebuie sa fie continua si compacta pentru a asigura depunerile de metal prin electroliza.

Modelele supuse acoperirii se leaga la polul pozitiv

(la catod) si se introduc in baie. La anod se

leaga materialul metalic care se depune.

Dimensiunile baii electrochimice depind de

dimensiunile modelului.

Intensitatea curentului este de 10 12 A/cm2 iar tensiunea de 1.. .6 V.

Cantitatea de metal depus electrochimie depinde de puritatea electrolitului din baie, de intensitatea curentului si de durata de mentinere in baie, si este data de relatia:

![]()

unde:

m este cantitatea de metal depusa la catod, in mg;

Q - cantitatea de electricitate care trece prin electrolit;

I - intensitatea curentului folosit, in A;

T - durata de mentinere (de depunere), in ore;

a - echivalentul electrochimie al depunerii. Se calculeaza cu relatia:

unde:

a este greutatea atomica a metalului depus;

n - valenta metalului depus;

Grosimea stratului depus poate varia intre 0,1 12,5 mm fiind functie mai ales de durata depunerii.

Stratul depus nu se deformeaza si nu are contractie (depunerea efectuandu-se la temperatura ambianta).

1.7.2. Confectionarea garniturilor de model din materiale metalice

1.7.2.1. Consideratii privind confectionarea garniturilor de model metalice

Oricare ar fi esenta lemnului din care au fost construite garniturile de model din lemn acestea au o intrebuintare limitata datorita unei rezistente mici la uzura abraziva si a distrugerii modelelor prin lovire.

Mecanizarea operatiilor de formare din turnatorii a impus in primul rand conditii de durabilitate in timp a modelelor in conditiile unei folosiri cu frecventa ridicata a acestora.

O durabilitate ridicata a modelelor (un numar mare de folosiri la formare) se obtine prin confectionarea acestora din materiale rezistente si in primul rand din materiale metalice.

Din materiale metalice pot fi confectionate modele, placi de model, cutii de miez si placi pentru uscarea miezurilor.

in functie de complexitatea si de posibilitatile de prelucrare mecanica a modelelor, in turnatorie se disting doua tipuri de modele metalice:

modele monobloc la care modelul se toarna impreuna cu placa de model;

modele confectionate separat si montate ulterior pe placa de model.

Copyright © 2024 - Toate drepturile rezervate

| Instalatii | |||

|

|||

|

| |||

|

| |||

|

|

|||