| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Academia Navala Mircea cel Batran

CALCULUL INSTALATIEI DE RACIRE UNGERE SI LANSARE

1. Instalatia sau sistemul de ungere

Instalatia de ungere este destinata pentru a prelua, depozita, transvaza, filtra si debita uleiul pentru ungerea si racirea tuturor organelor motorului care, in timpul functionarii, efectueaza miscari relative, in scopul micsorarii pierderilor mecanice prin frecare si a reducerii uzurii. Durata de functionare a motorului intre doua revizii capitale depinde, in cea mai mare masura, de calitatea si eficacitatea sistemului de ungere, de calitatea materialelor suprafetelor in frecare si de insusirile uleiului de ungere.

In unele cazuri sistemul de ungere, in afara de rolul lui principal, se foloseste si pentru racirea pistoanelor precum si la actionarea unor mecanisme si dispozitive de comanda si reglare, la care uleiul sub presiune este folosit ca fluid motor. La motoarele navale supraalimentate, puternic solicitate, si care sunt alimentate cu combustibil greu, cresterea duratei de functionare si a economicitatii pot fi obtinute numai prin adoptarea unei instalatii de ungere optime si a sortului de ulei cu cele mai corespunzatoarea insusiri de ungere.

Sistemele de ungere aplicate la motoarele navale se pot clasifica dupa:

modul cum se introduce uleiul intre suprafetele in frecare, se disting urmatoarele sisteme:

cu ungere fortata sub presiune;

gravitationala;

prin barbotare (stropire);

mixta.

Sistemele de ungere cu introducerea sub presiune a uleiului la locurile de ungere pot fi grupate in:

2. dupa locul unde se colecteaza uleiul de la locurile de ungere, instalatiile de ungere se impart in:

sisteme cu carter umed, la care uleiul se scurge si este colectat in carterul motorului;

sisteme cu carter uscat la care uleiul este colectat intr-un rezervor de circulatie amplasat sub carterul motorului.

Motoarele navale sunt prevazute, pentru ungerea generala, cu sisteme la care uleiul este introdus intre suprafetele organelor in frecare la o presiune intre limitele 3,0 . 6,0 bar. Pentru ungerea cilindrilor MAC in 2 timpi se foloseste un subsistem de ungere separate prin care se trimite ulei cu insusiri de neutralizare a rezidurilor datorate arderii de combustibil greu; uleiul folosit pentru ungerea cilindrilor MAC in 2 timpi dupa efectuarea ungerii trebuie reconditionat.

In cazul sistemului gravitational de ungere, prin dispunerea rezervorului de ulei in CM la un nivel corespunzator, se poate obtine, la locurile de ungere, o presiune a uleiului situate intre limitele 0,7 . 1,0 bar. Sistemele de ungere cu trimiterea uleiului sub presiune si recircularea acestuia sunt aplicate pentru ungerea mecanismelor, puternic solicitate, cu viteze mari ale suprafetelor in frecare, cum sunt cele ale motoarelor cu ardere interna. Sistemele de ungere gravitationale se aplica la ungerea mecanismelor cu miscare de rotatie solicitate moderat, cum sunt: lagarele radiale si axiale ale turbinelor cu gaze, ale turbinelor cu vapori, ale turbosuflantelor, a reductoarelor. Pentru ungerea lagarului de impingere si a lagarelor liniei de arbori uleiul poate fi trimis de la motorul principal sau de la redactor, sau poate fi folosit un subsistem de ungere separate, de tip gravitational.

1.1 Schemele sistemelor de ungere

Schemele sistemelor de ungere, folosite la motoarele navale, depind de marimea si tipul motorului. Astfel pentru ungerea generala se folosesc sisteme la care uleiul, dupa efectuarea ungereii, este colectat, fie in carterul motorului, fie intr-un rezervor separat situat sub carterul motorului. Instalatiile de ungere cu carter umed sunt folosite la motoarele de puteri mici, cum sunt MA in general, precum si la unele motoare de propulsie la nave de dimensiuni relativ reduse.

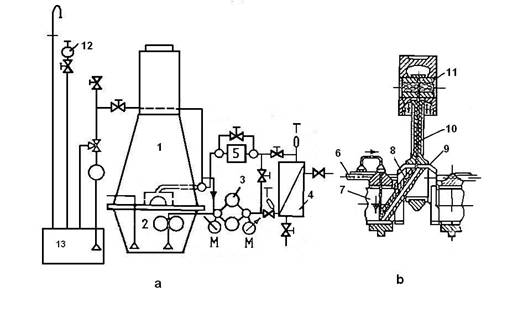

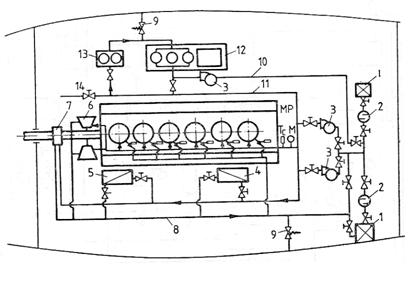

Fig. 1.1. Schema instalatiei de ungere cu carter umed.

In fig. 1.1, a este prezentata schema sistemului de ungere cu carter umed, la care, dupa efectuarea ungerii, uleiul colectat in carterul motorului 1, este aspirat de pompa 2 refulat prin filtru 3, apoi racit in schimbatorul de caldura 4, dupa care, trecand prin filtru magnetic 5, uleiul intra in colectorul 6, iar prin acesta la fiecare lagar palier al arborelui cotit. In continuare (fig. 1.1, b), dupa ce se realizeaza ungerea fusului arborelui cotit 7, o parte din uleiul de ungere, prin canalele 8 executate in arborele cotit, ajunge la lagarul de biela 9, realizand ungerea acestuia, apoi prin canalul 10, executat in biela, uleiul ajunge la boltul pistonului 11, dupa care se scurge pe mantaua pistonului si pe cilindru ajungand

din nou in carterul motorului. Uleiul care scapa prin partile laterale ale lagarului de biela 9, fiind centrifugat prin rotirea arborelui cotit ajunge pe suprafata interioara a cilindrului, realizandu-se astfel ungerea prin stropire (barbotare) a cilindrului.

Uleiul de ungere este introdus in instalatie prin priza de punte prevazuta cu filtrul grosier 12 si rezervorul 13; din acest rezervor cu pompa mamuala 14 uleiul poate fi trimis, pentru completare, in carterul motorului, sau aspirat din carter si trimis la o alta nava.

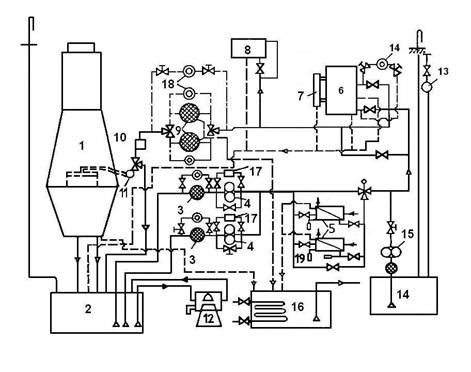

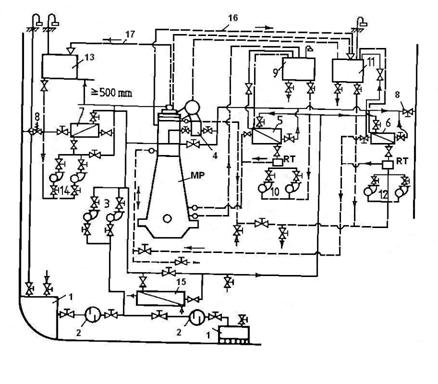

Fig. 1.2. Schema sistemului de ungere cu carter uscat.

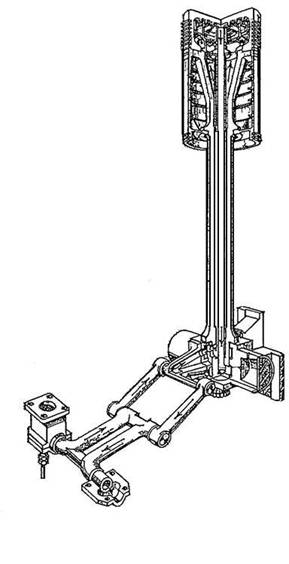

In fig. 1.2 este prezentata schema sistemului de ungere, la care uleiul este colectat intr-un rezervor separate, denumit rezervor de serviciu, sau de circulatie. Din rezervorul de serviciu 2 uleiul este aspirat prin unul din cele doua filtre 3, cu una din pompele 4, refulat prin schimbatorul de caldura 5, prin filtru principal 6, rezervorul de nivel 8, prin unul din cele doua filtre fine 9 si filtrul magnetic 10 si astfel ajunge in colectorul 11; prin acest colector uleiul ajunge la fiecare palier al arborelui cotit; dupa ungerea palierului, prin orificiile executate in arborele cotit uleiul ajunge la lagarul de biela. La motoarele in doi timpi, cu cap de cruce, prin canalele executate in biela, uleiul ajunge la lagarele si patina capului de cruce realizand ungerea acestora. Tot prin capul de cruce este trimis si lichidul de racire a capului pistonului, (fig. 1.3). Dupa ungere uleiul se scurge in rezervorul 2 in care circuitul este reluat.

Fig. 1.3. Racirea cu ulei a pistonului unui motor in doi timpi.

In vederea eliminarii impuritatilor si a apei din ulei s-a prevazut grupul de separatoare 12 si filtrul termochimic, 7. Uleiul este introdus in sistem prin priza de punte prevazuta cu filtrul grosier 13 si este pastrat in rezervorul 14; din acest rezervor, cu pompa de transfer 15 uleiul este trimis in instalatia de ungere. Pentru colectarea uleiului impurificat sau uzat s-a prevazut rezervorul 16, la care sunt racordate purjele de filtrele fine 9, de la motorul principal si de la schimbatoarele de caldura pentru racirea uleiului 5. Instalatia este prevazuta cu manovacuumetrele 17, manometrele diferentiale 18 si termometrele 19.

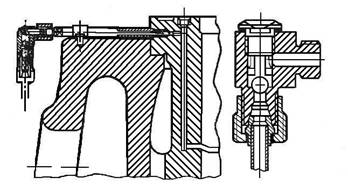

La motoarele in doi timpi, alimentate cu combustibil greu, ungerea cilindrilor se realizeaza cu un subsistem destinat acestui scop, folosind pompe individuale de ungere conform schemei prezentate in fig. 1.4. Uleiul este introdus intre suprafetele pistonului si a cilindrului prin intermediul unei prize de ungere, prevazuta cu ventil de retinere, conform fig. 1.5. Numarul prizelor de ungere, depinde de diametrul cilindrului; la motoarele cu diametrul cilindrului mai redus pot fi trei prize, iar la cele cu diametrul de peste 700 mm se folosesc intre patru si opt prize de ungere. Fiecare priza de ungere este alimentata de catre o pompa cu piston, a carui functionare rezulta din fig. 1.6, in care sunt aratate miscarile pistoanelor prin care se realizeaza:

a) umplerea;

b) debitarea la orificiul de control al functionarii pompei;

c) debitarea la priza de ungere.

Fig. 1.4. Schema instalatiei pentru ungerea cilindrilor MAI in doi timpi.

Fig. 1.5 Prize de ungere la motorul in doi timpi

1.2 Componentele sistemelor de ungere

A.Pompele de ulei. In sistemele de ungere ale MN se folosesc pompe cu roti dintate si pompe cu surub. Aceste tipuri de pompe prezinta avantajul unor constructii simple, sigure in functionare si debitarea uniforma a uleiului. La sistemele de ungere ale motoarelor de putere mica si mijlocie se aplica pompe cu roti dintate; la sistemele de ungere ale motoarelor de putere mare se folosesc pompe cu surub.

Dupa rolul pe care il indeplinesc in sistemele de ungere, pompele pot fi:

de transfer;

de circulatie;

de introducere a uleiului prin presiune mare;

pompe de preungere.

Pompele de transfer, pompele de circulatie si pompele de preungere sunt de tipul cu roti dintate, sau cu surub; pompele de introducere a uleiului la presiune mare sunt folosite pentru ungerea cilindrilor motoarelor in doi timpi.

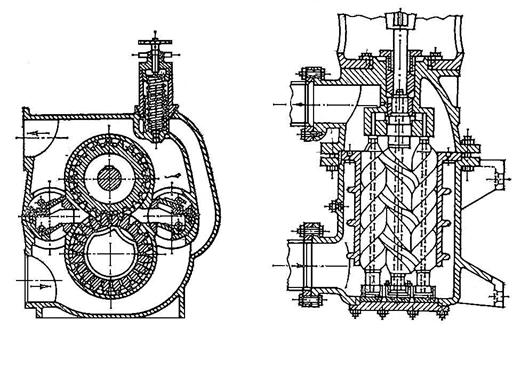

Atat pompele cu roti dintate cat si cele cu surub sunt prevazute cu o supapa de trecere, prin care se poate regla regimul de lucru al pompei in acord cu cerintele instalatiei. In fig. 1.7 este prezentata o pompa cu roti dintate folosita pentru circulatia uleiului de ungere a unui motor reversibil. Dupa cum se observa, in oricare sens s-ar roti rotile dintate ale pompei, datorita celor doua perechi de clapeti, de aspiratie si refulare, sensul de circulatie al uleiului ramane acelasi. In fig. 1.8 este aratata o pompa cu surub. La aceste pompe supapa de reglare este dispusa pe conducta de refulare, deci in afara carcasei pompei.

Pompa de transfer este prevazuta pentru vehicularea uleiului dintr-un rezervor in altul. Debitul unei astfel de pompe se determina prin durata de timp prevazuta pentru vehicularea unui anumit volum de ulei:

![]()

Fig. 1.7.Pompa cu roti dintate pentruFig. 1.8.Sectiunea longitudinala a unei pompe ungerea motoarelor reversibile. cu surub.

unde ![]() este volumul de ulei care urmeaza a fi vehiculat;

este volumul de ulei care urmeaza a fi vehiculat; ![]() - durata de timp pentru vehicularea uleiului;

- durata de timp pentru vehicularea uleiului; ![]() - coeficient de majorare

a debitului, tinand seama de reducerea acestuia in timp.

- coeficient de majorare

a debitului, tinand seama de reducerea acestuia in timp.

Pompa de transfer trebuie sa vehiculeze volumul de ulei existent in rezervorul de serviciu, al uleiului de circulatie, in decurs de 30 de min pana la o ora, la o presiune de refulare de circa 1,52,0 bar. Tot in acest fel se determina si debitul pompei pentru golirea rezervorului de ulei impurificat; durata de timp pentru golirese admite dupa cerintele tehnice ale instalatiei, fara insa a depasi una la trei ore.

Debitul pompei de circulatie se determina in functie de debitul de caldura, care trebuie preluat de la uleiul de ungere. Pentru calculul debitului de caldura se admite ca lucrul mecanic de frecare este transformat partial in caldura, care este preluata de uleiul de ungere. Debitul de caldura inmagazinat in uleiul de ungere este dat de relatia:

![]() (1)

(1)

in care, ![]() este puterea efectiva a motorului;

este puterea efectiva a motorului; ![]() - randamentul mecanic al motorului;

- randamentul mecanic al motorului; ![]() - debitul relativ de caldura preluat de ulei.

- debitul relativ de caldura preluat de ulei.

Marimile ![]() si

si ![]() , in calcule de prima aproximatie, pentru diferite

componente ale sistemelor de ungere, pot fi admise conform datelor prezentatein

tabelul 1.

, in calcule de prima aproximatie, pentru diferite

componente ale sistemelor de ungere, pot fi admise conform datelor prezentatein

tabelul 1.

In cazul cand racirea capurilor pistoanelor

se face tot cu ulei din sistemul de ungere, debitul suplimentar de

caldura preluat de la pistoane se determina ca reprezentand o

parte, ![]() , din intregul debit de caldura dezvoltat in

cilindrii motorului prin arderea combustibiulului:

, din intregul debit de caldura dezvoltat in

cilindrii motorului prin arderea combustibiulului:

![]() (2)

(2)

Tabelul 1

Marimile randamentului mecanic

|

Nr. Crt. |

Componenta instalatiei de propulsie |

Randamentul mecanic, |

Debitul relativ de caldura, |

|

Motorul principal Reductor Lagarele liniei de arbori Turbosuflanta |

Tot cu relatia (2) poate fi determinat

ti debitul de caldura preluat de ulei, provenit din

frecarile mecanice, daca se cunosc si se folosesc date

experimentale privind acest debit relativ de caldura, ![]() . In tabelul 2 sunt prezentate limitele pentru

. In tabelul 2 sunt prezentate limitele pentru ![]() si ale altor

marimi specifice.

si ale altor

marimi specifice.

Tabelul 2

Debitul relativ de caldura preluat de ulei

|

Nr. Crt. |

Destinatia sistemului de ungere |

Debitul relativ de caldura preluat de

ulei, |

Marimi specifice |

|

|

Debitul specific de caldura preluat de ulei, |

Debitul de ulei in circulatie |

|||

|

Ungerea motorului Racirea pistoanelor Ungerea turbosuflantei | ||||

Debitul pompei de circulatie ulei de ungere va fi:

![]()

unde ![]() reprezinta coeficientul de rezerva prin care se are

in vedere reducerea debitului pompei datorita uzurii;

reprezinta coeficientul de rezerva prin care se are

in vedere reducerea debitului pompei datorita uzurii; ![]() - densitatea uleiului

de ungere;

- densitatea uleiului

de ungere; ![]() - caldura

specifica a uleiului.

- caldura

specifica a uleiului.

Temperatura uleiului la iesirea din motor

este situata intre limitele ![]() diferenta de temperatura

diferenta de temperatura ![]() , iar presiunea uleiului la intrare in motor

, iar presiunea uleiului la intrare in motor ![]() bar; limita

inferioara se refera la motoarele lente, iar cea superioara la

motoare rapide.

bar; limita

inferioara se refera la motoarele lente, iar cea superioara la

motoare rapide.

La calculul debitului pompei de circulatie, prin care se trimite ulei pentru ungerea generala a motorului, trebuie tinut seama de faptul ca la unele instalatii, o parte din debitul de ulei (circa 515%) trece prin filtrul fin direct in carterul motorului; de asemenea o parte din debitul de ulei este folosit pentru actionarea elementelor de comanda si reglare.

In cazul instalatiilor de ungere la care rezervorul de colectare a uleiului nu se dispune sub nivelul carterului motorului, se prevede o pompa care preia uleiul din carter si il refuleaza in rezervorul de circulatie instalat peste paionul din CM; debitul acestei pompe se admite de circa 22,5 ori mai mare dectt debitul pompei de circulatie, insa la o presiune de refulare mai mica (circa 1,01,5 bar). La instalatiile de puteri mai mici, ale navelor cu zona de navigatie limitata, in multe cazuri, nu se prevede pompa de rezerva pentru ungere; pentru ungerea motorului, inainte de pornire, se prevede o pompa manuala, sau o electropompa avand debit debit relativ mic. Rezervorul pentru ulei de circulatie se completeaza si se goleste tot cu pompa manuala sau cu pompa de debit redus.

B. Filtre La sistemele de ungere,

ca si la cele de combustibil, se folosesc filtre grosiere care se dispun

la priza de introducere a uleiului in instalatie, inainte de pompa de

transfer si filtre fine pe magistrala de ungere, inaintea racitorului

de ulei. De mentionat ca prin filtrul fin, in sistemele de ungere

trece un debit de ![]() ulei, adica de

50 . 100 ori mai mult decat in cazul filtrului fin al instalatiei de

combustibil. Pentru filtrarea unei asemenea debit este necesar: fie o

marime importanta a dimensiunilor filtrului, fie o reducere a

finetii de filtrare. In majoritatea cazurilor se aplica a doua solutie;

in acest sens prin filtrul fin se retin corpurile straine care au

dimensiuni de 0, 01 mm si mai mult. In succesiune cu filtrul fin, sau

inglobat in acesta, se dispune si un filtru magnetic care retine

corpurile metalice cu dimensiuni mai mici decat cele retinute de filtrul

fin.

ulei, adica de

50 . 100 ori mai mult decat in cazul filtrului fin al instalatiei de

combustibil. Pentru filtrarea unei asemenea debit este necesar: fie o

marime importanta a dimensiunilor filtrului, fie o reducere a

finetii de filtrare. In majoritatea cazurilor se aplica a doua solutie;

in acest sens prin filtrul fin se retin corpurile straine care au

dimensiuni de 0, 01 mm si mai mult. In succesiune cu filtrul fin, sau

inglobat in acesta, se dispune si un filtru magnetic care retine

corpurile metalice cu dimensiuni mai mici decat cele retinute de filtrul

fin.

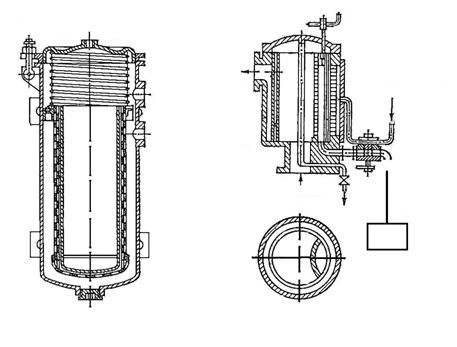

Fig. 1.9.Sectiunea longitudinala Fig. 1.10. Filtru de ulei cu autocuratire

printr-un filtru grosier. pneumatica.

Pentru curatarea uleiului de impuritati avand dimensiuni mai reduse de 0,01 mm la unele motoare de puteri medii si cu turatii mai mari, se instaleaza inca un filtru, volumic sau centrifugal, prin care, in timpul functionarii motorului trece circa 515% din debitul de ulei care circula prin sistemul de ungere; dupa trecerea prin acest filtru revine in carter sau in rezervorul de circulatie. In acest fel tot uleiul care se afla in sistemul de ungere, la fiecare 720 cicli de circulatie, va trece prin filtrul foarte fin care retine impuritatiile cu dimensiuni de 0,0030,005 mm si mai mari. In fig. 1.9 este aratata o sectiune print-un filtru grosier de ulei; in fig. 1.10 este aratat un filtru cu autocuratenie pneumatica, iar in fig. 1.11 este prezentat un filtru centrifugal, pentru curatirea fina a uleiului. Schema instalatiei pentru curatirea hidraulica a filtrelor este prezentata in fig. 1.12.

1.11.Filtru centrifugal pentru Fig. 1.12.Schema instalatiei pentru

caratirea fina a uleiului. curatirea filtrelor de ulei.

C. Separatoare. La sistemele de propulsie de puteri medii si mari curatirea fina a uleiului este realizata prin procesul de separatie, folosind in acest scop separatoare centrifugale, de acelati tip cu separatoarele folosite pentru separarea impuritatilor din combustibil. Prin separatie se pot elimina din ulei apa si corpurile solide ale caror dimensiuni sunt situate intre 0,0030,005 mm si mai mari. In mod obisnuit separatoarele de ulei se racordeaza la rezervoarele de serviciu 2, (fig. 12), insa pot fi prevazute legaturi si cu tancul de ulei curat 14.

Debitul separatoarelor se obtine din conditia ca intregul volum de ulei existent in sistemul de ungere sa poata fi ,,curatit prin separatie'' in decurs de una pana la trei ore:

![]()

in care ![]() este volumul de ulei in sistemul de ungere;

este volumul de ulei in sistemul de ungere; ![]() - durata pentru

separatia uleiului;

- durata pentru

separatia uleiului; ![]() - numarul de

separatoare.

- numarul de

separatoare.

In functie de volumul de ulei ce urmeaza a fi separat si de debitul separatoarelor se admit unul sau doua separatoare. Daca se instaleaza un singur separator, atunci se dispunde un separatoe in rezerva, sau se prevede posibilitatea folosirii ca rezerva a separatorului de combustibil; in acest caz trebuie luate masuri prin care sa se elimine posibilitatea amestecarii uleiului cuz combustibilul.

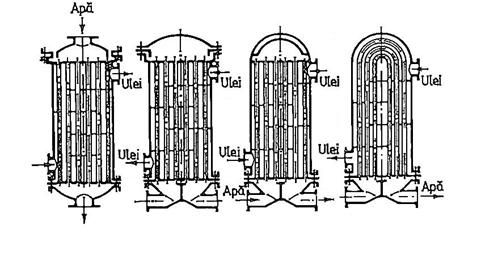

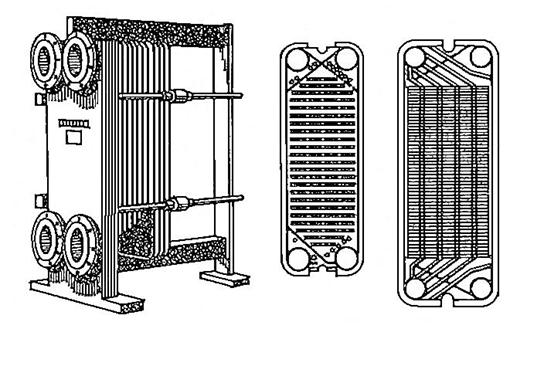

D. Schimbatoare de caldura. Racirea uleiului se face cu schimbatoare de caldura de tipul prin suprafata; la randul ei suprafatta prin care se face schimbul de caldura poate fi realizata prin tevi, conform fig. 1.13, sau prin placi, fig. 1.14. la racitoarele de ulei cu tevi, uleiul circula prin afara tevilor, iar lichidul folosit pentru racire, respectiv apa, trece prin interiorul tevilor. Prin schimbarile de directie se mareste traseul pe care-l parcurge uleiul si prin aceasta se intensifica si schimbul de caldura. Tevile racitoarelor de ulei pot fi drepte sau in forma de U fig.1.13. racitoarele cu tevi drepte prezinta avantajul ca pot fi usor curatate, cu mijloace mecanice, cu efecte favorabile asupra schimbului de caldura. Dar, din cauza dilatarii liniare a tevilor, cele doua placi tubulare ,,plate'' in care sunt fixate tevile, nu ofera o etansare sigura, de lunga durata. Pentru a se evita acest dezavantaj s-a aplicat la un capat al racitorului o placa plata libera, care se poate deplasa axial, fig. 1,13, c, sau tipul d, la care tevile in forma de U se pot deforma fara a mai solicita placa tubulara. La ultimul tip de racitor costul este mai mare, in comparatie cu racitoarele cu tevi drepte, iar curatirea mai dificila.

Fig. 1.13. Schimbatoare de caldura pentru racirea uleiului.

Fig. 1.14. Schimbatoare de caldura cu placi pentru racirea uleiului.

2. Sistemul de racire

Prin sistem de racire se intelege ansamblul compus din: pompe, filtre, schimbatoare de caldura, aparate de masura si elemente de reglare, legarte intre ele cu tevi prin care fluidul de racire este vehiculat pentru a prelua caldura de la unele organe ale motorului si ale altor agregate, precum si pentru racirea fluidelor care trec prin schimbatoarele de caldura (apa, ulei, aer, gaze). Ca medii de racire se folosesc: apa din afara bordului, apa desalinizata, uleiul, combustibilului si aerul.

2.1 Sisteme de racire, avantajele si dezavantajele lor

La SEN cu MAC se aplica doua tipuri de sisteme de racire:

La sistemele de circuit deschis ca mediu de racire este folosita apa din afara bordului. La sistemele cu circuit inchis - respectiv cu mai multe circuite, in circuitul deschis este folosita apa din mediul in care naviga nava, care preia caldura de la schimbatoarele de caldura, prin care citcula; apa desalinizata pentru racirea cilindrilor, a pistoanelor si a injectoarelor de combustibil, precum si uleiul de ungere al motorului. Aerul de supraalimentare poate fi racit fie cu apa desalinizata, fie cu apa din afara bordului.

Sistemele de racire cu circuit inchis au urmatoarele avantaje:

Ca dezavantaje ale acestor sisteme, se pot arata:

In ce priveste avantajele sistemelor de racire cu circuit deschis acestea sunt:

Ca dezavantaje ale sistemelor de racire cu circuit deschis se pot mentiona:

Sistemele de racire cu circuit deschis se folosesc la navele fluviale de puteri mici, indeseobi acolo unde se cere ca instalatia de propulsie sa aiba masa si gabarit redus. La majoritatea navelor comerciale, maritime si fluviale se folosesc sistemele de racire cu circuit inchis.

Schemele principale ale sistemelor de racire

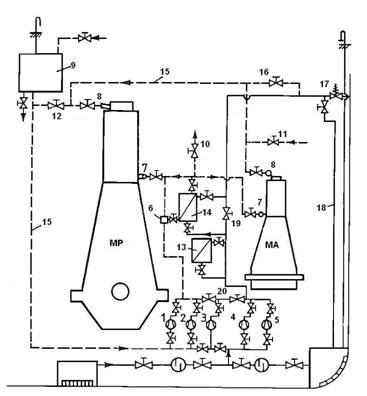

In fig. 2.1 este prezentata schema principala a sistemului de racire cu circuit deschis. Apa este aspirata prin priza de bord sau priza de fund 1, filtrul 2, cu una dintre pompele 3 si refulata pentru racirea motorului principal MP, racitorul de ulei 4, racitorul de aer 5, tutbosuflanta 6, lagarul de impingere 7, dupa care, prin conducta 8 si valvula cu sens unic 9, poate fi evacuata peste bord, sau readusa in basa prizei de bord 1. prin traseul 10 si pompa 3' se realizeaza racirea ,motorului auxiliar 12, iar prin traseul 11 se trimite apa pentru racirea compresorului de aer 13, precum si pentru alti consumatori 14.

Fig. 2.1. Schema instalatiei de racire cu circuit deschis

In figura 2.2 este preuentata schema

sistemului de racire, cu mai multe circuite, de la o nava al

carui sistem de propulsie este realizat cu motor lent. Apa, din mediul in

care navigheaza nava, intra prin una din cele doua prize 1, si

filtrul 2, in magistrala prizelor de fund, de unde este aspirata cu una

din cele doua pompe 3, ale circuitului deschis si refulata prin

racitorul de aer 4, prin racitoarele de apa 5, 6 si 7, ale

circuitelor inchise prin care sunt racite pistoanele, cilindrii si

injectoarele de combustibil ale motorului; tot cu apa din afara bordului

este racit uleiul, racire care se realizeaza in

schimbatorul de3 caldura 15. dupa preluarea debitelor de

caldura de la cele cinci schimbatoare prin intermediul

valvulelor 8 cu sens unic, apa din circuitul deschis este evacuata in

afara bordului. Pentru racirea pistoanelor este folosit circuitul ![]() , compus din rezervorul de ezpansiune 9, de unde apa

desalinizata este aspirata de catre una din pompele 10 si

refulata prin regulatorul de temperatura RT, an

schimbatorul de caldura 5, unde este racita, dupa

care, prin tevile circuitului apa ajunge la pistoane, preia caldura

de la acestea si revine in rezervorul de expansiune 9.

, compus din rezervorul de ezpansiune 9, de unde apa

desalinizata este aspirata de catre una din pompele 10 si

refulata prin regulatorul de temperatura RT, an

schimbatorul de caldura 5, unde este racita, dupa

care, prin tevile circuitului apa ajunge la pistoane, preia caldura

de la acestea si revine in rezervorul de expansiune 9.

Circuitul inchis pentru racirea cilindrilor motorului (- - -) este compus din rezervorul de expansiune 11, de unde sunt alimentate cu apa desalinizata pompele 12, care refuleaza apa prin termostatul RT, schimbatorul de caldura 6, dupa care apa ajunge la colectorul de la baza cilindrilor, raceste cilindrii si chiulasele motorului, apoi prin traseele 16 ajunge din nou in rezervorul 11.

Circuitul inchis pentru racirea

pulverizatoarelor-injectoarelor de combustibil ![]() este compus din

rezervorul de expansiune 13, pompele 14 si schimbatorul de

caldura 7. In timpul functionarii motorului, una dintre

pompele 14 refuleaza lichidul de racire prin schimbatorul de

caldura 7 la pulverizatoarele injectoarelor, dupa care, prin

traseul de conducte 17 lichidul de racire ajunge din nou in rezervorul 13.

Ca lichide de racire, la motoarele in doi timpi alimentate cu combustibil

greu, se foloseste apa desalinizata, iar la motoarele de puteri

medii in doi timpi si patru timpi pentru racirea pulverizatoarelor se

foloseste conbustibil cu vascozitate medie sau ulei din sistemul de ungere

a motorului. La sistemul de racire prezentat (fig. 2.2), motoarele

auxiliare sunt dotate cu subsisteme de racire cu circuit inchis proprii,

separate de sistemul de racire cu circuit inchis al motorului principal.

este compus din

rezervorul de expansiune 13, pompele 14 si schimbatorul de

caldura 7. In timpul functionarii motorului, una dintre

pompele 14 refuleaza lichidul de racire prin schimbatorul de

caldura 7 la pulverizatoarele injectoarelor, dupa care, prin

traseul de conducte 17 lichidul de racire ajunge din nou in rezervorul 13.

Ca lichide de racire, la motoarele in doi timpi alimentate cu combustibil

greu, se foloseste apa desalinizata, iar la motoarele de puteri

medii in doi timpi si patru timpi pentru racirea pulverizatoarelor se

foloseste conbustibil cu vascozitate medie sau ulei din sistemul de ungere

a motorului. La sistemul de racire prezentat (fig. 2.2), motoarele

auxiliare sunt dotate cu subsisteme de racire cu circuit inchis proprii,

separate de sistemul de racire cu circuit inchis al motorului principal.

Fig. 2.2. Schema instalatiei cu mai multe circuite

In fig. 2.3 este prezentata schema unui sistem de racire avand un singur circuit inchis prin care se raceste atat motorul principal cat si motoarele auxiliare. Astfel pompele 1 si 2 ale circuitului inchis refuleaza apa desalinizata prin intermediul regulatorului de temperatura 6, in racitorul de apa 14, apoi la colectoarele 7 ale MP, si ale MA. Dupa racirea MP si MA, prin colectoarele 8 si traseul de tevi 15 apa ajunge din nou la pompele 1 si 2. Prin intermediul rezervorului 9 se completeaza circuitul inchis inclusiv se preiau variatiile de volum ale lichidului de racire ca urmare a variatiei temperaturii acestuia. Circuitul deschis-exterior este compus din prizele de bord si fund, pompela 4 si 5, care refuleaza apa din afara bordului prin racitorul de ulei 13, racitorul de apa 14, dupa care, prin valvulele de sens unic 17, apa din acest circuit este trimisa peste bord. Pentru cazul cand ar interveni o avarie la circuitul inchis, sistemul de racire este prevazut pentru a functiona numai cu circuitul deschis. In acest caz, pompa 4 sau 5, apa din circuitul deschis este refulata prin valvula 20 in circuitul interior. Pentru ca evacuarea apei sa se faca in afara bordului trebuie anchise valvulele 12 si 19, si deschisa valvula 16. Daca temperatura apei din afara bordului este scazuta, pentru evitarea unor solicitari termo-mecanice mari, o parte din debitul de apa care se trimite peste bord poate fi recirculat prin traseul 18, reducand in acesr fek diferenta dintre temperatura apei la iesirea si temperatura apei la intrarea in motoare.

Fig. 2.3 Shema instalatiei de racire cu circuit inchis folosita pentru racirea MP cat si pentru racirea motoarelor auxiliare.

Sistemul de racire cu un singur circuit inchis, atat pentru motorul principal cat si pentru motoarele auxiliare, prezinta avantajul ca MP poate fi incalzit, inainte de pornire, cu apa calda obtinuta prin racirea MA, sau mentinerea in stare calda a MA de rezerva; aceste intalatii de racire se aplica la sistemele de propulsie cu motoare lente, de putere mare. Sistemele de propulsie cu motoare semirapideau , in majoritatea lor, numai un circuit inchis, cu apa desalinizata, pentru racirea cilindrilor si chiula selor, iar injectoarele sunt racite fir cu ulei, fie cu combustibil, respectiv motorina. Pompele de apa desalinizata si de apa din afara bordului, la motoarele semirapide si rapide pot fi montate si antrenate de aceste motoare; aceasta solutie complicp schema sistemului de racire.

Componentele sistemelor de racire

A. Pompe. La sistemele de racire cu apa se

folosesc pompe centrifuge a caror turasie in mod curent este de 1500 ![]() , si care au un randament relative mare,

siguranta si durata mare de serviciu, masa si

gabarit reduse, constructie simpla si nu necesita

intretinere deosebita in exploatare. Pompele centrifuge nu au insa

insusirea de a se autoamorsa, intrucat depresiunea creata pe traseul

de aspiratie, cand acesta nu este plin de lichid, este relativ mica.

Din aceasta cauza, aceste pompe trebuie sa fie instalate in asa

fel incat ele sa fie pline cu lichid.

, si care au un randament relative mare,

siguranta si durata mare de serviciu, masa si

gabarit reduse, constructie simpla si nu necesita

intretinere deosebita in exploatare. Pompele centrifuge nu au insa

insusirea de a se autoamorsa, intrucat depresiunea creata pe traseul

de aspiratie, cand acesta nu este plin de lichid, este relativ mica.

Din aceasta cauza, aceste pompe trebuie sa fie instalate in asa

fel incat ele sa fie pline cu lichid.

Dupa caracteristicile de functionare ale pompelor centrifuge se constata ca, daca turatia proprie variaza proportional cu turatia propulsorului, debitul va avea o variatie in acelasi sens cu turatia. Daca motorul va functiona la turatia minima, debitul de apa refulat de pompa poate fi insuficient si deci motorul se poate supraincalzi. De acest aspect trebuie tinut seama la alegerea coeficientului de majorare a debitului pentru calculul pompelor antrenate direct de MP:

In cazul actionarii autonome a pompei, cu viteza de rotatie constanta, in ipoteza ca nu se modifica rezistenta hidraulica a traseului instalatiei, debitul se mentine constant. In consecinta, la reducerea sarcinii motorului, de la care se preia un anumit debit de caldura, debitul pompei devine mult prea mare, ceea ce inseamna un consum specific sporit de energie pentru actionarea pompei. Din aceasta cauza este rational ca debitul de apa vehiculat de pompa de racire sa corespunda cu regimul de functionare al motorului, in general al obiectului racit.

Pompele centrifuge pot fi actionate direct de la arborele motor, in cazul motoarelor semirapide si al celor rapide, sau al compresoarelor, realizandu-se astfel un sistem complet de racire compact. La sistemele de propulsie cu motoare lente, atat pompa circuitului exterior cat si a circuitului inchis sunt actionate obijnuit cu motoare electrice, avand turatia constanta. Sistemele de racire avand pompe cu actionare automata se caracterizeaza prin siguranta mare in functionare, posibilitatea de a debita lichid pentru racirea mai multor obiecte cu aceeasi pompa si trecerea rapida la functionarea cu pompa de rezerva. Exista de asemenea posibilitatea unei amplasari mai bune a elementelor componente ale sistemului de racire in CM. Printre neajunsurile sistemului cu actionare independenta se pot mentiona: dependenta functionarii lor de alimentare cu energie, consumul specific de energie relativ mai mare (datorita dublei trasformari a energiei) pentru unitatea de masa de lichid transvazata.

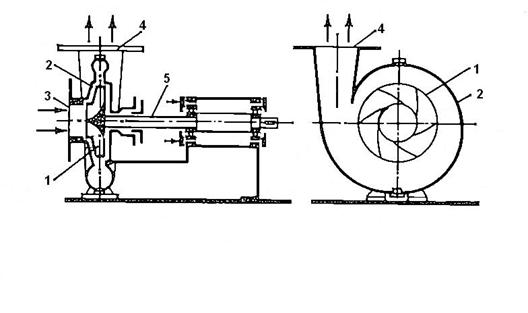

Trebuie remarcat faptul ca. La cresterea rezistentei hidraulice a traseului, debitul se reduce, iar consumul specific de energie, pentru antrenarea pompei creste. Aceste aspecte se impun a fi considerate la alegerea schemei instalatiei de racire. In fig. 2.4 este aratata schema unei pompe centrifuge.

Fig. 2.4. Schema unei pompe centrifuge:

1- rotorul pompei; 2- statorul; 3 - racordul de aspiratie;

4 - racordul de refulare; 5 - arborele pompei.

B. Schimbatoarele de caldura. In sistemele de racire se folosesc schimbatoare de caldura de tipul prin suprafata, cu tevi sau cu placi, asemanatoare cu cele prezentate in fig. 1.13 si 1.14. dupi modul cum sunr cuplate in instalatie, in serie sau in paralel, acestea vor modifica rezistenta hidraulica a instalatiei cu influente asupra caracteristicii de debit a pompei. Cuplarea in serie a schimbatoarelor de caldura mareste rezistenta hidraulica a traseului, prin urmare creste si puterea pentru actionarea pompei. La cuplarea in paralel a schimbatoarelor rezistenta hidraulica se micsoreaza, iar debitul pompei sensibil creste.

3. Pornirea cu aer comprimat

Pornirea cu aer comprimat este pornirea principala pentru toate motoarele lente, stationare si navale, de putere mare. La motoarele rapide de putere mijlocie (de la 200 la 700 CP), unde se mai utilizeaza pornirea electrica, pornirea cu aer comprimat se foloseste adeseori ca pornire de rezerva.

Exista doua feluri de instalatii de pornire cu aer comprimat: cu butelii de joasa tensiune (30 - 60 ats) si cu butelii de inalta presiune (150 - 200 ats). In primul caz, la intrarea aerului din butelie in instalatia de pornire, uneori nu este necesara reducerea presiunii; in al doilea caz, la iesirea din butelie se prevad intodeauna ventile de reductie, care asigura introducerea aerului in motor la presiunea de pornire, care este de 10 - 16 ats (presiunea la iesirea din butelie se mentine la 25 - 30 ats, intrucat pierderile din conducta ating 50 %).

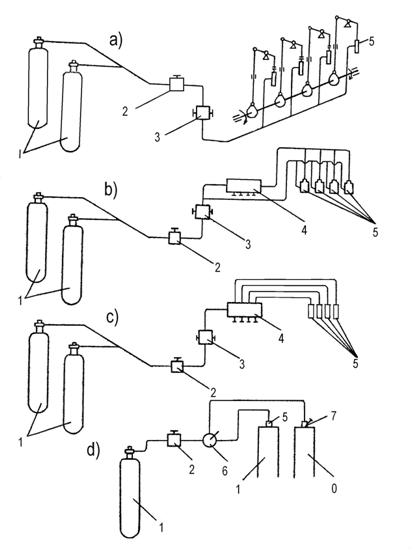

Schemele caracteristice de pornire sunt date in fig 3.1.

Pornirea motoarelor prevazute cu supape de pornire actionate mecanic se realizeaza dupa schema a din fig 3.1.

Trimiterea aerului in cilindru, la o anumita pozitie a pistonului, este asigurata in acest caz de camele de distributie, similar ca la mecanizmul de distributie a gazelor.

Pornirea cu ajutorul supapelor de pornire comandate pneumatic se realizeaza dupa schema b din fig 3.1.

Momentul necesar de dechidere se asigura cu ajutorul distribuitorului de aer, care deschide accesul aerului de comanda la supapa.

Dupa schema c din fig 3.1. are loc pornirea cu ajutorul supapelor automate, care se deschid in momentul determinat de distribuitorul de aer, prin care intra in acest caz aerul principal de pornire.

Fig 3.1. Schemele de pornire cu aer comprimat:

a - cu comanda mecanica a supapelor de pornire; b - cu comanda pneumatica a supapelor de pornire; c - cu supape automate; d - cu prelevare de gaze

Dupa schema d din fig 3.1 are loc pornirea cu gazele de evacuare (prin cilindrul I) si prelevarea gazelor pentru incarcarea buteliei (de la cilindrul II). Procesul de pornire sau de prelevare depinde de pozitia supapei de distributie 6.

Ventilul de inchidere 2 conecteaza si deconecteaza alimentarea instalatiei cu aer comprimat. Prin ventilul principal de manevrare 3 se realizeaza blocarea cu celelalte mecanizme ale motorului (de inversare a sensului de rotatie si de comanda), astfel incat se inlatura pericolul unei porniri inoportune.

A. Pornirea. Pentru asigurarea posibilitatii de pornire in orice pozitie a arborelui cotit (ceea ce este deosebit de important pentru motoarele navale si pentru motoarele prevazute cu instalatie de pornire de la distanta), introducerea aerului trebuie sa se realizeze dupa cum urmeaza: la motoarele in doi timpi - cel putin la 4 cilindrii, la motoarele in patru timpi - cel putin la 6 cilindrii.

Dezavantajul

acestui fel de pornire este efectul de racire a cilindrilor, care

insoteste pornirea, datorita destinderii aerului comprimat. In

legatura cu aceasta, pentru instalatiile unde sunt probabile

temperaturi exterioare joase, trebuie sa se prevada masuri pentru

incalzirea cilindrilor cu abur sau cu apa fierbinte, sau masuri

pentru incalzirea aerului de pornire. Pentru motoarele navale principale,

in concordanta cu regurile Registrului Maritim U.R.S.S., pornirea

trbuie sa fie asigurata la o temperatura a compartimentului de

masini de 8°C si peste. ![]()

Consumul de aer pentru o singura pornire depinde de o serie de factori si in primul rand de cilindreea motorului. De obicei, consumul mediu se ia intre 6 si 9 l de aer, raprtat la conditiile atmosferice, pentru fiecare litru de volum util (cilindree) al motorului.

Motoarele rapide cu pistoane de aluminiu se caracterizeaza printr-un consum mare de aer de pornire.

Capacitatea necesara a buteliilor de aer de pornire depinde nu numai de capacitatea de aer consumata pentru pornire, ci si consumul de aer de catre celelate dispozitive pneumatice. Astfel, pentru motoarele reversibile, la cere se consuma aer pentru dispozitivele pneumatice ale instalatiei de inversare, capacitatea buteliilor trebuie sa fie mai mare decat pentru motoarele nereversibile. S-a stabilit ca numarul de butelii de pornire sa fie de cel putin doua bucati, iar capacitatea lor trebuie sa asigure pornirea de sase ori pentru motoarele nereversibile si pornirea de douasprezece ori pentru motoarele reversibile.

Consumul mediu de aer pentru o singura pornire poate fi determinat, conform OST 8122, cu formula:

![]()

![]()

Se cunosc urmatoarele procedee de pornire:

introducerea succesiva a aerului de pornire si a combustibilului (la majoritatea motoarelor);

introducerea simultana a aerului de pornire si a combustibilului;

trecerea consecutiva la functionarea cu combustibil a unor grupe de cilindri;

trecerea simultana la functionarea cu cobustibil a tuturor cilindrilor (majoritatea motoarelor).

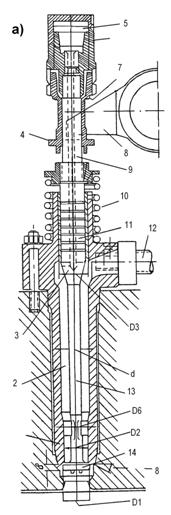

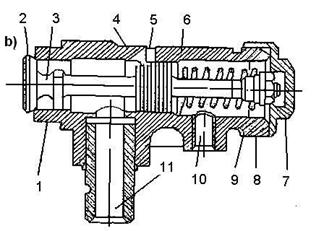

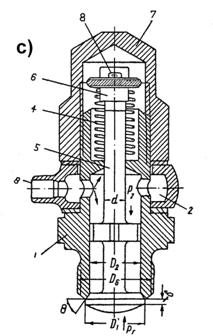

Fig: 3.2. Supape de pornire:

a - cu actiune mecanica; b - cu actiune pneumatica; c - supapa de pornire automata

B. Constructia dispozitivelor instalatiei de pornire. Supapele de pornire se amplaseaza in chiuloasa cilindrilor. Exista trei variante principale de supape de pornire:

a) cu actionare mecanica; b) cu comanda pneumatica si c) automate.

In fig. 3.2., a - se da un exemplu de supapa cu actionare mecanica, iar in fig. 3.2. , b - de supapa cu comanda pneumatica.

Supapa automata reprezentata in fig. 3.2., c - se deschide sub presiunea aerului din conducta principala de pornire, in momentul cand tistribuitorul de aer pune in comunicatie acesta conducta cu supapa de pornire.

Penru motoarele cu comanda pneumatica, valoarea presiunii aerului introdus in supapa are o importanta foarte mare.

Intrucat presiunea de compresiune,

care determina primele explozii, se afla intre 20 si 25 kgm/cm![]() , pentru a evita patrunderea gazelor fierbinti

si a flacarii in circuitul de aer, la contrapresiunea

mentionata supapa nu trebuie sa se deschida. Calculul

necesar al dimensiunilor geometrice ale supapei, la presiunea fixata a

aerului, sau determinarea presiunii limitata, la dimensiunile constructive

respective, se poate realiza pe baza ecuatiei de echilibru static al

supapei:

, pentru a evita patrunderea gazelor fierbinti

si a flacarii in circuitul de aer, la contrapresiunea

mentionata supapa nu trebuie sa se deschida. Calculul

necesar al dimensiunilor geometrice ale supapei, la presiunea fixata a

aerului, sau determinarea presiunii limitata, la dimensiunile constructive

respective, se poate realiza pe baza ecuatiei de echilibru static al

supapei:

![]()

in care

![]() ;

; ![]()

D![]() = D

= D![]() se refera la supapa automata pneumatica;

se refera la supapa automata pneumatica;

D![]() = D

= D![]() -D

-D![]() +D

+D![]() - pentru supapa pneumatica cu piston de incarcare;

- pentru supapa pneumatica cu piston de incarcare;

σ - rigiditatea arcului de contrapresiune, kg/mm;

Δh - comprimarea prealabila a arcului, mm;

La deducerea acestei relatii s-a propus ca presiunea aerului si a arcului de comanda sunt identice:

p![]() = p

= p![]() = p

= p

Daca conditia inchiderii la timp a supapeinu poate fi respectata, trebuie sa se treaca la pornirea cu introducerea separata a aerului si a combustibilului.

Acceleratia medie a supapei pneumatice la destindere poate fi determinata in modul urmator:

a![]() =

= ![]()

![]() [m/s

[m/s![]() ]

]

in care: h este cursa supapei, kg;

G - greutatea supapei, kg;

G - acceleratia

pamanteasca, m/s![]() .

.

Presiunea in cilindrul motorului, in momentul deschiderii, se ia de 1 at.

Durata deschiderii supapei este:

[s].

[s].

Acceleratia supapei la inchidere este:

![]() [m/s

[m/s![]() ],

],

in care:

![]() , iar

, iar ![]() [kgf/cm

[kgf/cm![]() ].

].

Durata de inchidere este:

[s],

[s],

Viteza medie a aerului poate fi calculata cu aproximatieS

![]() [m/s],

[m/s],

in care:

[m

[m![]() /s] ;

/s] ; ![]() ;

;

![]() este variatia pe

secunda a volumului cilindrului motor;

este variatia pe

secunda a volumului cilindrului motor;

A - aria fundului pistonului;

![]() - viteza medie a

pistonului, la care incepe deschiderea supapei;

- viteza medie a

pistonului, la care incepe deschiderea supapei;

![]() - aria de lucru a

supapei,

- aria de lucru a

supapei, ![]() .

.

Dintre calculele de rezistenta, la proiectarea supapelor de pornire trebuie sa se efectueze urmatoarele verificari:

verificarea

valorii presiunii pe suprafata de reazem a talerului supapei (pentru

locasurile de fonta, aceasta valoare nu trebuie sa

depasasca 300 kgf/cm![]() );

);

verificarea

grosimii ![]() a talerului supapei:

a talerului supapei:

[cm],

[cm],

in care: d este diametrul minim al talerului, cm;

p![]() - presiunea de explozie, kgf/cm

- presiunea de explozie, kgf/cm![]() ;

;

Marginile talerului trebuie sa

aiba o grosime de cel putin 0,5 ![]() .

.

Ca material pentru supapelede pornire se pot folosi otelurile aliate de calitate (EI3S, EI2, ESH8M, ESH12), otelurile crom-nichel-siliciu si siliciu-crom. Paharele supapelor se executa din fonta perlitica CS28-48 (Fc28) sau SC24-44 (Fc24).

Calculul arcului se face asemanator cu calculul arcurilor supapelor de adimsie si de evacuare ale motorului.

4. Bibliografie

Titlu: Masini si instalatii navale de propulsie

Autor: Costica Alexandru

Pagini: 237; 238; 239; 240; 241; 242; 243; 244; 245; 246; 252; 253; 254; 255; 256.

Titlu: Motoare diesel

Autor: A Vanseidt

Pagini: 349, 350, 351, 352, 353, 354, 355

Copyright © 2024 - Toate drepturile rezervate

| Instalatii | |||

|

|||

|

| |||

|

| |||

|

|

|||