| Alpinism | Arta cultura | Diverse | Divertisment | Film | Fotografie |

| Muzica | Pescuit | Sport |

Inspectia Tehnica a Parapantei

Inspectiile au loc imediat dupa primirea echipmentului. Aceasta are cea mai mare prioritate.

Sunt doua tipuri de inspectii :

Inspectia zero (inspectia post-productie)

-este valida 12 luni de la data cumpararii parapantei (in cazul unei parapante noi). Data cumpararii si valabilitatea inspectiei sunt inscrise de catre reprezentantul de vanzari (dealer) in Cardul Parapantei (Manualul Parapantei). Data cumpararii este scrisa si in Cardul de Inmatriculare ce e cusut in bordul de atac)

Inspectia Zero consta in :

a. Verificarea simetriei si dimensiunilor voalurii

b. Verificarea simetriei suspantelor (stanga-dreapta)

c. Verificarea lungimii suspantelor

d. Verificarea suprafetei voalurii

e. Verificarea starii suspantelor

f. Verificarea vizuala a chingilor si a sistemului accelerator

Inspectia Completa (inspectie tehnica completa , incluzand controlul oricarei defectiuni aparute in timpul utilizarii, precum si repararea si/sau inlocuirea componentelor defecte)

Obs: Trebuie executata inaintea expirarii inspectiei anterioare

Trebuie avut grija ca Inspectia Completa sa aiba loc cel putin o data la doi ani, in lipsa unei oricare alte recomandari facute de inspector. In cazul parapantelor folosite in activitati comerciale (Ex: Scoli de Zbor sau Tandem) , Inspectia Completa e obligatoriu sa fie facuta o data pe an, dupa primele 24 de luni de la data cumpararii.

Inspectia Completa consta in :

a. Identificarea parapantei

b. Test de porozitate

c. Starea materialului voalurii si a cusaturilor

d. Controlul vizual al voalurii

e. Controlul vizual al suspantelor

f. Controlul tensiunii de rupere a suspantelor

g. Controlul chingilor si a sistemului accelerator

h. Controlul de simetrie stanga-dreapta a suspantelor

i. Masurarea lungimii suspantelor

Obs : In cazul existentei vreunui dubiu in ceea ce priveste uzura parapantei, perioada de inspectie poate fi scurtata, in orice moment.

Fiecare parapanta trimisa la verificare, trebuie insotita de Certificatul de Inmatriculare care sa ateste ca e OK pentru zbor, precum si o scrisoare in care sa fie mentionate urmatoarele :

Cardul Parapantei (nr. de serie, certificarea dhv, etc)

Adresa detinatorului

Nr. de telefon al detinatorului

O scurta descriere a preoblemelor observate (daca este cazul)

Raportul ultimei inspectii.

Testul de porozitate

Prin porozitatea voalurii se intelege permeabilitatea la aer a materialului din care este alcatuita si se masoara in litri/m^2/min, la o presiune de 200 mm coloana de apa, adica 20 milibari/

Masurarea porozitatii se efectueaza cu un Porozimetru

Ex : Porosimeter JDC MK-1 - produs de Swiss JDC Electronic S.A.--- www.jdc.ch - ce functioneaza cu o presiune de 100 mm col apa (10 milibari) Rezultatul este dat in secunde, respectiv timpul necesar aerului sa treaca printr-o suprafata de 38.5 cm2 la o presiune de 10 mb. Acest rezultat este apoi recalculat in unitati standard la o presiune de 20 mb dupa formula :

Permeabilitate[l/m2/min] = 5400 / timp de masurare [s]

Masuratorile

se fac in trei locuri, pe extrados, in trei celule(faguri) : centru, ¼ din anvergura, si ultima celula(fagure)

deschisa (aproape de stabilizator). Inainte de a incepe masuratoarea, trebuie

verificat sa nu existe nici cel mai mic orificiu in material, acest lucru

alterand semnificativ rezultatele obtinute. Se recomanda verificarea vizuala a

materialului impotriva luminii .

Masuratorile

se fac in trei locuri, pe extrados, in trei celule(faguri) : centru, ¼ din anvergura, si ultima celula(fagure)

deschisa (aproape de stabilizator). Inainte de a incepe masuratoarea, trebuie

verificat sa nu existe nici cel mai mic orificiu in material, acest lucru

alterand semnificativ rezultatele obtinute. Se recomanda verificarea vizuala a

materialului impotriva luminii .

Se face apoi media aritmetica a rezultatelor , medie ce va semnifica porozitatea parapantei. Daca oricare dintre rezultate difera radical de medie, locul masuratorii respective trebuie verificat cu atentie si probabil schimbat.

Urmatoarele rezultate sunt folosite pentru a descrie starea materialului voalurii :

0 - 20 - « ca noua »

20 - 50 - « excelenta »

50 - 100 - « buna »

100 - 150 - « satisfacatoare »

150 - 300 - « stare uzata, poate fi zburata »

300 si peste « deteriorata, siguranta nu poate fi garantata »

Pot fi considerate OK la zbor doar parapantele a caror voalura are o porozitate sub 300 l/m2/min

Bettsometrul

Integritatea materialului si a cusaturilor este controlata

cu bettsometrul - un aparat destinat masurarii rezistentei materialului. In

esenta, bettsometrul este o balanta cu

arc echipata cu doua ace.

Integritatea materialului si a cusaturilor este controlata

cu bettsometrul - un aparat destinat masurarii rezistentei materialului. In

esenta, bettsometrul este o balanta cu

arc echipata cu doua ace.

Unul dintre ace are varful ascutit si

drept si este montat in capul aparatului. Cu ajutorul acestui ac, este testata

rezistenta materialului voalurii.

Unul dintre ace are varful ascutit si

drept si este montat in capul aparatului. Cu ajutorul acestui ac, este testata

rezistenta materialului voalurii.

Celalalt ac are varful bont si are forma unui

carlig. Cu ajutorul lui este testata rezistenta cusaturilor.

Celalalt ac are varful bont si are forma unui

carlig. Cu ajutorul lui este testata rezistenta cusaturilor.

Ceea ce masuram cu acest aparat este forta necesara pentru a rupe fibrele materialului si deci rezistenta minima la rupere.

Pentru a efectua masuratoarea, acul drept este introdus printr-o suprafata pre-intinsa a materialului, dupa care balanta este incarcata cu pana la 600 g. Daca materialul nu se rupe, testul este considerat pozitiv. Aceasta testare se face in trei locuri de pe extrados, aproape de bordul de atac, si in trei locuri de pe intrados, aproape de punctele de suspensie a suspantelor de pe nivelul A.

Daca materialul se rupe in oricare dintre punctele testate, parapanta nu mai este considerata OK pentru zbor.

Cusaturile sunt examinate cu ajutorul celui de-al doilea ac in forma de carlig. Carligul este introdus sub cusatura iar balanta este incarcata cu o sarcina de 1000g. Daca cusatura rezista, testul este considerat reusit. Testul se face in trei locuri de pe extrados, in vecinatatea bordului de atac.

Controlul Vizual

Parapanta este atarnata pe dispozitivul special (vezi fig. de mai jos) si umpluta cu aer. De asemenea, se recomanda utilizarea unei surse de lumina in spatele aripii, lucru ce ajuta la identificarea mai rapida a defectelor (rupturi, zone descusute, gauri etc)

Amandoua suprafetele (extrados si intrados) sunt astfel verificate cu mare grija, in vederea identificarii :

- rupturi, fisuri, gauri sau orice alta

defectiune

- rupturi, fisuri, gauri sau orice alta

defectiune

- conditia punctelor de suspensie

- verificarea prin sondaj a cusaturilor de pe extrados si intrados

conditia ranforsarilor, traveelor (structura interioara -eng -ribs)

- cusaturile de la bordul de atac (Mylar).

Rupturile de pe amandoua suprafetele voalurii (intrad. si extrad.) pot fi reparate cu banda autoadeziva (material special, asemanator cu cel al voalurii) de catre detinator, cu conditia sa fie de maximum 5 cm lungime si nu mai aproape de 5 cm de travee (fuzee) . Pentru a efectua +reparatia, trebuie aleasa forma peticului astfel incat sa acopere ruptura cu minimum 5 cm in orice parte. Peticirea se va face atat deasupra cat si dedesubtul rupturii (pe amandoua partile materialului).

Defectele majore trebuie sa fie reparate intr-un atelier specializat si autorizat sau la producator, deoarece de multe ori este necesara inlocuirea unor panouri intregi. Lucru similar si in cazul in care structura interioara este defecta.

Simetrie si dimensiuni

Voalura parapantei este masurata pentru a confirma potrivirea cu dimensiunile specificate in planul existent in Manualul Parapantei, livrat de catre producator, odata cu parapanta.

Simetria suspantelor (stanga-dreapta)

Amandoua

elevatoarele sunt fixate impreuna astfel incat sa fie la distanta egala de

persoana ce efectueaza masuratoarea. Apoi suspantele din stanga si din dreapta

sunt intinse usor, pentru a verifica daca lungimea lor ramane aceeasi, doua

cate doua, simetric (stanga-dreapta). Dupa aceasta, se verifica la fel

suspantele comenzii.

Amandoua

elevatoarele sunt fixate impreuna astfel incat sa fie la distanta egala de

persoana ce efectueaza masuratoarea. Apoi suspantele din stanga si din dreapta

sunt intinse usor, pentru a verifica daca lungimea lor ramane aceeasi, doua

cate doua, simetric (stanga-dreapta). Dupa aceasta, se verifica la fel

suspantele comenzii.

Starea suspantelor

Voalura parapantei este atarnata pe dispozitivul special iar suspantele sunt descalcite pe nivele.

Dupa care, fiecare suspanta este examinata dupa cum urmeaza:

-control vizual (invelisul miezului, la cusaturi, rupturi)

- control tactil (orice schimbare in textura miezului)

- pozitia comenzilor pe suspanta comenzii, pozitionarea pe semnul stabilit de producator.

In cazul oricarui dubiu, suspantele sunt inlocuite.

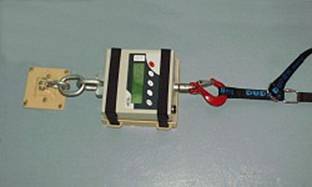

Masurarea lungimii suspantelor (electronic)

Se masoara distanta dintre punctele de prindere a suspantelor de voalura (cusatura de pe suprafata aripii) si cel mai jos punct de pe elevatoare (punctul de acrosare a carabinierelor) . Daca designul elevatoarelor nu permite, se ia in considerare cel mai inalt punct al elevatoarelor , respectiv al carabinierelor tip Quick Links (Maillon Rapide)

--Maillon

Rapide (Quick Link) sau Bride

--Maillon

Rapide (Quick Link) sau Bride

Rezultatele sunt introduce intr-un table Excel (de ex) si comparate cu cele din manualul parapantei .

Diferentele

mai mari de 10 mm sunt luate automat in considerare. Rezultatul testului este

considerat pozitiv in cazul in care variatia maxima de la valorile nominale nu

depaseste 30 mm, SI cand diferentele intre variatiile maxime nu depasesc 15mm.

Diferentele

mai mari de 10 mm sunt luate automat in considerare. Rezultatul testului este

considerat pozitiv in cazul in care variatia maxima de la valorile nominale nu

depaseste 30 mm, SI cand diferentele intre variatiile maxime nu depasesc 15mm.

Ex : La Dudek Paragliding se masoara lungimile suspantelor dupa ce acestea se intind cu o forta de 5 daN timp de 0.5 sec. (electronic). Masurarea se poate face si manual, in cazul in care suspantele sunt sub o sarcina de 5 daN.

Daca suspantele de pe nivelele mai putin incarcate ( nivelele C si D ) sunt considerabil mai scurte decat lungimea specificata de producator, se ia in coniderare varianta alungirii lor inapoi la dimensiunile initiale sub o sarcina de 20 daN. Alungirea trebuie facuta simetric, dupa care suspantele trebuie masurate din nou.

Nu in ultimul rand, se recomanda pilotului sa evite factorii ce cauzeaza contractarea invelisului suspantei (in special umiditate in exces) .

Neregularitatile observate la suspante vor fi examinate manual iar suspantele respective inlocuite daca se considera necesar.

Controlul finisajelor voalurii

Coaserea la un loc a unui numar atat de mare de componente este un process complex ce necesita o precise exceptionala. In orice astfel de activitate pot aparea unele greseli, care trebuie identificate in timpul Inspectiei Zero.

Controlul elevatoarelor si a sistemului accelerator (speed system)

Se examineaza urmatoarele:

uzura elevatoarelor

zonele de contact cu suspantele comenzii (daca anumite fibre sunt intarite, acesta este un semn de inalta temperatura rezultata in urma frecarii, deci intregul elevator trebuie inlocuit)

punctul de acrosare al carabinierelor la elevatoare

buna functionare a comenzilor si a sistemului accelerator (speed system) precum si a scripetilor aferenti.

Lungimea cordului sistemului accelerator (speed system) si calitatea in general, cum ar fi orice defect aparut la invelisul cordului.

Toate cusaturile de la elevatoare. In caz de dubii, tot elevatorul trebuie inlocuit

Modul de inchidere al bridelor (Maillon Rapide, Quick Links-vezi foto mai sus). Elementul de sigurantare nu trebuie sa poata fi deschis manual (piulitza).

O-rings -acele inele de cauciuc ce tin la un loc fixe suspantele pe quick-links - in timp se intaresc si se rup

Identificarea Parapantei

Modelul Parapantei si nr de serie, ar trebui sa fie pe o eticheta de pe stabilizatoril stang. Eticheta trebuie sa fie completata la toate rubricile intr-un mod citetz. Din 2005 nr de serie este scris si pe interiorul aripii.

Testul de rupere a suspantelor (de distrugere)

Fiecare suspanta AP1, AD1, AT1 si BP1, BD1,si BT1 este demontata si examinata. Daca oricare din aceste suspante a fost inlocuita mai devreme sau prezinta semne de uzura, este luata si suspanta urmatoare, din aceeasi coloana si nivel.

(If any of these lines has been replaced earlier, or shows any damage, the next line of the same row and layer is taken. - asta scrie in doc. original )

Tensiunea de rupere este masurata cu un dispozitiv special. Valorile minime specifice pentru fiecare suspanta, se calculeaza dupa urmatoarele formule :

a. suspantele principale ( AP_ , BP_ )

(greutatea maxima la decolare X 8)/(nr. suspantelor principale pe nivelele A si B)

fara a numara si susp. stabilizatorului

Ex : 130 x 8 /12 = 87 daN ( 1 daN = ca. 1 kg )

Tensiunea de rupere pentru o suspanta principala in acest caz trebuie sa fie minim 87 daN

b. suspantele auxiliare I (AD_, BD_ )

val minima pt. susp. principale /nr. susp. per bifurcatie

Ex : 87 / 2 = 43.5 daN ( 1 daN = ca. 1 kg)

Tensiunea minima de rupere in acest caz trebuie sa fie de del putin 40 daN

c. suspantele auxiliare II (AT_, BT_ )

val. minima pt. susp. auxiliare I / nr de susp. per bifurcatie

Ex : 43.5 / 2 = 22 daN ( 1 daN = ca. 1 kg)

Tensiunea minima de rupere pt. o suspanta din acest grup, trebuie sa fie de cel putin 20 daN

Daca oricare din suspante nu se va conforma valorilor minime de testare, trebuie verificate si celelalte suspante din ac. grup. In cazul in care exista dubii, toate suspantele din grupul respectiv trebuie inlocuite.

Obs: Bineinteles ca toate suspantele rupte la test vor fi inlocuite cu unele identice in toate caracteristicile (material producator, dimensiuni etc) cu cele specificate de producatorul parpantei.

NOTA: Acest document este o traducere aproximativa a documentului postat pe pagina de internet a firmei Dudek Paragliders , Polonia: https://www.dudek.com.pl/eng/dudek.php?go=przeglady

Caracterul acestei traduceri este unul exclusiv informativ. Traducatorul nu isi asuma raspunderea pentru nici o inexactitate din prezentul document, de natura sa aduca prejudicii materiale , morale sau de orice alta natura .

Pentru mai multe detalii, adresati-va A.R. J

Copyright © 2024 - Toate drepturile rezervate