| Biologie | Chimie | Didactica | Fizica | Geografie | Informatica |

| Istorie | Literatura | Matematica | Psihologie |

Utilizarea acestor tehnologii moderne de tratament al suprafetei dispozitivelor si protezelor conduce la imbunatatirea rezistentei la uzare, la coroziune si la oboseala, fara a fi diminuate proprietatile de biocompatibilitate.

Sunt cunoscute si aplicate mai multe tehnologii si materiale

de acoperire superficiala printre care se mentioneaza: acoperiri cu carbon, cu materiale ceramice, acoperiri galvanice, prin sinterizare izostatica, etc.

Toate aceste procedee au scopul de a imbunatati proprietatile de biocompatibilitate ale dispozitivelor proteice, de a favoriza ancorarea protezei de tesutul viu, cresterea si dezvoltarea tesutului la interfata cu proteza.

Comportarea unui implant metalic depinde in mare masura de interactiunea sa cu tesutul viu adiacent. In timp ce acesta nu trebuie sa reactioneze cu sangele (hemocompatibilitate), pentru a se realiza o buna osteointegrare, implantul necesita o interactiune fizica cu tesutul pentru a se realiza o legatura puternica cu acesta din urma. Rezulta ca osteointegrarea implantului este influentata in principiu de doi factori si anume structura si compozitia suprafetei sale.

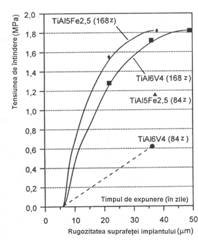

Suprafata implantului are influenta hotaratoare in ancorarea si adeziunea tesutului viu la acesta. Un implant cu suprafata neteda va avea o zona de contact redusa cu tesutul viu si deci se va lega slab de acest implant, aspect demonstrat practic prin experimentari clinice. Cu cresterea rugozitatii suprafetei implantului se mareste aderenta tesutului viu si in consecinta rezistenta la smulgere creste datorita suprafetei specifice mai mari a implantului in zona de contact tesut-implant.

Legarea tesutului de implant necesita desigur si un anumit timp determinat de cresterea si dezvoltarea celulelor vii la suprafata sa de contact; valoarea fortei de ancorare depinde de calitatea suprafetei implantului si de timp (fig.6.36)

Fig 6.36 Influenta rugozitatii

suprafetei im-plantului asupra rezistentei la rupere in zona de contact

os-implant

Fig 6.36 Influenta rugozitatii

suprafetei im-plantului asupra rezistentei la rupere in zona de

contact os-implant

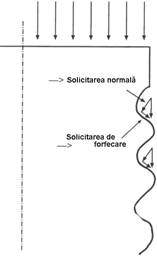

O suprafata poroasa a implantului conduce la cresterea celulelor osoase in porii sai, aspect ce are influenta favorabila asupra solicitarilor mecanice la care este expusa zona implant-tesut osos.

Asa de exemplu solicitarea la forfecare, prezenta in zona implantata este determinata de rugozitatea suprafetei, asemenea efectului de surub (fig 6.37)

Din constatarile practice clinice, s-a ajun la concluzia ca implantele trebuie sa fie cementate pe o suprafata rugoasa realizata prin diverse procedee tehnice ca turnarea, sinterizarea, tratament in plasma, etc. adancimea porilor de suprafata pe implante poate atinge valori de 3-4 mm. Asemenea suprafete poroase, obtinute prin diverse tehnici, poarta denumirea de suprafete structurate, care faciliteaza cresterea celulelor osului in formare, prin depunere de calciu in porii de suprafata. In urma unor asemenea procese la interfata implant - os, se imbunatatesc proprietatile mecanice ale zonei de contact, mai ales in privinta fenomenului de forfecare si a modulului Young.

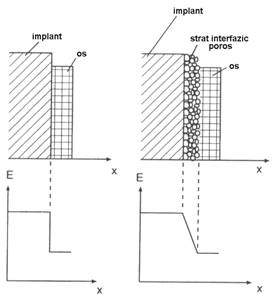

Variatia modulului de elasticitate E in zona interfazica este prezentata comparativ in fig. 6.38 intre un implant cu suprafata neteda si unul cu suprafata poroasa.

Se constata din schemele de mai sus o variatie treptata (gradual) a scaderii modulului E de la implant la os, in cazul suprafetei poroase, spre deosebire de scaderea brusca a acestui modul in cazul suprafetei netede.

Realizarea unor asemenea interfete implant-os, a condus la conceptul de implant izoelastic care se caracterizeaza prin pori deschisi, pe care cresc si se dezvolta celulele osoase, rezultand astfel un material compozit metal-os sau ceramica-os in zona implantata. Un astfel de implant asigura un transfer de sarcina, in zona implantata, pe toata suprafata de contact material-os; deci eforturile unitare de solicitare vor fi diminuate sensibil.

Stratul poros sinterizat, fixat pe suprafata implantului, determina reducerea simultana a rigiditatii si a modulului Young, cu consecinte favorabile asupra diminuarii tensiunilor locale in zona implantata. Aliajele de titan sunt cunoscute ca fiind sensibile la efortul de forfecare, motiv pentru care se pot deteriora sub solicitari dinamice alternative. Pentru a preveni acest fenomen aceste aliaje sunt supuse unui tratament de producere a unui strat poros prin sinterizare, cu o porozitate deschisa de cca. 75%. De asemenea prin calire sau deformare plastica in domeniul b se modifica structura prin formare de graunti b care diminuiaza starea de tensiune. Prin aceste tratamente se reduce starea de stres prin oboseala cu aprox. 40%, in timp ce in aliajele Co-Cr acest efect este cuprins intre 3 - 30%.

Pe tija protezei de sold, realizata din aliajul Ti6Al4V, se formeaza industrial un strat superficial poros prin procedeul VPS - Vacuum Plasma Spraying - cand temperatura locala poate atinge 20.000 oC si pulberea depusa va fi partial topita, aspect ce asigura o puternica aderenta la suprafata aliajului.

Aliajul utilizat pentru implante dentare - Ti30Ta se poate transforma intr-un material izoelastic prin tratamente termice in domeniul de faza b si prin depunerea unui strat superficial sinterizat prin procedeul VPS.

Prin aceste tratamente se poate regla porozitatea in limite largi (12 - 30%), precum si diminuarea sensibila a modulului Young si a solicitarilor de compresiune, asa cum se indica in tabelul 6.12.

Tabelul 6.12 Influenta microstructurii si a porozitatii asupra proprietatilor aliajului Ti30Ta

|

Starea aliajului |

Porozitatea |

Rezistenta la compresiune (MPa) |

Modulul Young (GPa) |

|

Titan | |||

|

Ti30Ta (a+b) | |||

|

Ti30Ta (martensitic) | |||

|

Ti30Ta (a+b) | |||

|

Ti30Ta (martensitic) | |||

|

Ti30Ta (a+b) | |||

|

Ti30Ta (martensitic) | |||

|

Ti30Ta (a+b) | |||

|

Ti30Ta (martensitic) |

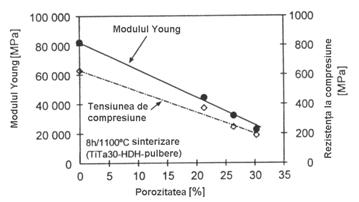

Din tabelul de mai sus se constata ca unele proprietati mecanice ale aliajului pot fi aduse la valorile specifice osului cortical (20-30 GPa) cu o comportare izoelastica specifica aliajelor metalice. Influenta porozitatii asupra proprietatilor mecanice ale stratului superficial de pe aliajele Ti30Ta, este prezentata in figura 6.39.

Fig. 6.39 Variatia unor proprietati mecanice ale aliajului dentar Ti30Ta cu porozitatea

Marimea porilor si dimensiunea pulberii din stratul superficial poros au influenta importanta asupra caracteristicilor mecanice ale implantului. Astfel dimensiunea medie a porilor trebuie sa fie cuprinsa intre 50-100 microni, la o porozitate de cca 30%.

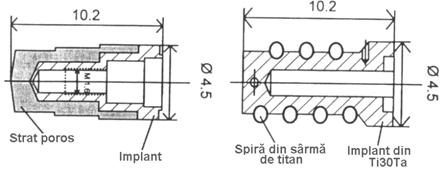

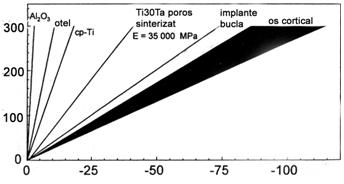

Designul implantului dentar este de asemenea foarte important la solicitarile din cavitatea bucala. Astfel implantul dentar cu suprafata spiralata are o comportare mai performanta in comparatie cu implantul cu suprafata poroasa sinterizata (fig 6.40); primul tip se apropie de caracteristicile osului cortical.

a) b)

Fig. 6.40 Particularitati caracteristice ale implantelor dentare

a) Miez compact din Ti30Ta cu strat superficial poros

b) Idem cu strat superficial din bucle spiralate de sarma de titan

Masuratorile efectuate in vitro au demonstrat ca implantele cu bucle spiralate pe suprafata exterioara au proprietati de elasticitate superioare, apropiate de ale osului cortical, asa cum se prezinta in fig. 6.41.

Fig. 6.41 Influenta designului implantului asupra caracteristicilor mecanice

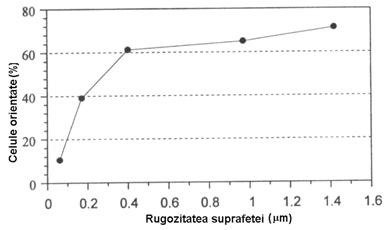

Starea suprafetei influenteaza de asemenea dezvoltarea si orientarea celulelor tesutului viu in jurul implantului. Astfel s-a demnostrat ca pana la un anumit nivel gradul de orientare longitudinala a celulelor fibroblaste creste cu rugozitatea (fig. 6.42)

Fig. 6.42 Influenta rugozitatii suprafetei implantului de titan asupra orientarii celulelor fibroblaste

Din cele prezentate mai sus se constata faptul ca o buna legare a implantului de tesutul viu si dezvoltarea tesutului pe acest implant depinde de o serie de parametri din zona interfazica implant - tesut, aspect ce trebuie avut in vedere atunci cand se alege un implant sau altul.

Natura chimica a suprafetei implantului are influenta directa asupra interactiunilor tesut - implant aspect demonstrat prin numeroase experimente efectuate "in vitro". Un experiment interesant privind influenta naturii chimice a implantului a constat in cultura de celule fibroblaste pe probe din diverse materiale implantabile.

Factorul de forma al acestor celule are valori diferite pentru diverse materiale; acest factor este dat de relatia:

![]()

unde:

C - circumferinta celulelor orientate

A - aria medie a celulelor fibroblaste

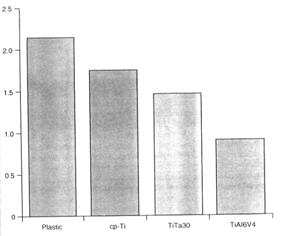

In fig. 6.43 se prezinta variatia factorului de forma al celulelor fibroblaste cultivate pe diverse implante, dupa 14 zile de la cultivare.

![]()

Fig. 6.43 Factorul de forma al celulelor fibroblaste dezvoltate pe diferite materiale

Din grafic se constata ca factorul de forma al celulelor orientate (alungite) pe probele de titan si aliaj Ti30Ta are valori cuprinse intre 1,58 si 1,76 in timp ce pe aliajul Ti6Al4V acest factor are valori subunitare (celulele de forma sferica au factor de forma zero).

Pe acelasi aliaj (Ti6Al4V cu factor de forma redus, se pot efectua diverse tratamente de suprafata pentru a reduce reactivitatea chimica cu tesutul viu. Astfel prin depunerea unui film subtire de TiO2 si prin diverse tratamente superficiale se poate reduce sensibil cantitatea de ioni metalici eliberati. Astfel de tratamente constau in:

depunerea unui film dens de TiO2 pe suprafata implantului prin diverse procedee tehnice;

acoperirea implantului cu un film protector de nitrura de titan - TiN, prin procedeul PVD;

efectuarea de tratamente termice superficiale de recoacere la 400-600oC;

In graficul prezentat in fig. 6.44. se arata influenta filmului superficial protector, depus pe aliajul Ti6Al4V asupra procesului chimic de eliberare de ioni de titan intr-un mediu biologic (ser de bovine).

Fig. 6.44 Influenta acoperirii superficiale cu TiO2 a aliajului Ti6Al4V asupra nivelului de eliberare de ioni de titan

Rezulta ca utilizarea diverselor procedee de pasivare a suprafetei implantelor au influenta benefica asupra biocompatibilitatii acestora, alaturi de depunerea straturilor poroase care faciliteaza ancorarea si dezvoltarea celulelor si a tesutului viu.

Exista numeroase domenii tehnice si medicale care utilizeaza pe scara larga materiale metalice lipite sau acoperite cu ceramica, in scopul valorificarii unor proprietati speciale date de cele doua materiale si anume:

metalele asigura proprietati mecanice superioare caracterizate in special prin tenacitate si elasticitate;

ceramicele asigura inalta rezistenta la uzare si o foarte buna biocompatibilitate.

Cerintele de baza pentru o buna legatura metal-ceramica constau intr-o interdifuziune fizico-chimica intre cele doua materiale si in producerea unei tensiuni reziduale minime la interfata ceramica.

Interdifuzia materialelor are la baza fenomenul de adeziune la interfata care pot fi de natura fizica (Van de Waals), de natura chimica si de natura electrica (strat dublu electric).

Tensiunile reziduale care apar in zona interfazica de contact se produc in timpul legarii ceramicii pe metal si sunt date de urmatoarea ecuatie empirica:

![]() , sau

, sau

![]()

in care:

E - modulul de elasticitate al interfetei;

DT - diferenta dintre temperatura de legare a ceramicii si temperatura analizata;

Da am, ac - diferenta dintre coeficientii de dilatare termica ai materialului metalic si ceramic.

Din ecuatia de mai sus se constata ca pentru a se obtine o tensiune reziduala minima in zona interfazica este necesar ca diferenta dintre coeficientii de dilatare termica sa fie minima.

In tabelul 6.13. se prezinta valorile coeficientilor de dilatare termica pentru unele materiale metalice si ceramice utilizate ca biomateriale, de unde se constata o diferenta mare intre coeficientii a ai celor doua materiale.

Pentru diminuarea acestor diferente in materialele ceramice se adaoga o serie de oxizi sau combinatii oxidice ca K2O, KAlSi2O6, etc.

Tabelul 6.13 Valoarea coeficientilor de dilatare termica si ai altor proprietati fizice pentru unele biomateriale

|

Material |

Temp de topire (oC) |

Densitatea (g/cm3) |

Coef de dilatare termica (10-6.K-1) |

Conductivitatea termica, w (m-1.k-1) |

Domeniul temperaturii (oC) |

|

Otel inoxidabil 316L |

| ||||

|

Co25CrMO | |||||

|

Cp - titan | |||||

|

Ti6Al4V | |||||

|

Molibden | |||||

|

Nichel | |||||

|

TiO2 | |||||

|

ZrO2 | |||||

|

TiN | |||||

|

SiC | |||||

|

TiC | |||||

|

Si3N4 | |||||

|

Al2O3 | |||||

|

MgO |

Exemple de aplicatii ale legaturilor metal-ceramica se intalnesc si sunt utilizate in multe domenii tehnice si medicale ca: lampi cu incandescenta, stimulatoare cardiace si neurologice, diverse dispozitive medicale si in lucrarile dentare si restaurative, proteze articulare si fixe, implante etc.

Tehnicile utilizate pentru legarea ceramicii la metal sunt clasificate in esenta dupa principiile fizico-chimice de realizare a zonei interfazice, astfel:

legarea prin glazurare;

legarea prin lipire;

legarea prin difuzie (sudare)

Glazurarea este cea mai veche tehnica de acoperire a suprafetelor metalice in scopuri diverse ca protectia contra oxidarii, izolarea electrica si mai recent glazura sticloasa constituie matricea multor materiale compozite. Cele mai largi utilizari ale glazurari constau in emailarea vaselor metalice, a recipientilor metalici, precum si a diverselor dispozitive medicale si sanitare.

La baza procesului de glazurare stau o serie de fenomene fizice si chimice care se manifesta in functie de caracteristicile suprafetelor ce vin in contact. In cazul glazurarii (emailarii) suprafetelor metalice se produc interactiuni la interfata metalica solida cu o masa sticloasa ceramica lichida, deci au loc fenomene in sistemul lichid-solid.

Prima conditie pentru o buna glazurare o constitue umectarea suprafetei metalice de catre masa ceramica topita. Deci valoarea unghiului q de umectare sa fie mai mica de 90o. Fenomenul de umectare se poate imbunatati sensibil daca suprafata umectata metalica este acoperita in prealabil cu un substrat de oxid metalic aderent, aspect ce favorizeaza interactiunea fizico-chimica dintre sticla ceramica topita (a - complex) si oxidul metalic al suportului.

A doua conditie esentiala pentru o buna legare a stratului de glazura la metal consta in existenta unei diferente cat mai mici intre coeficientii de dilatare termica a celor doua materiale, in tot domeniul de temperatura, conditie care determina valoarea stresului rezidual dintre stratul glazurat ceramic si suportul metalic. Acest aspect constituie o problema de practica unde, pe baza experientei si a datelor tehnice cunoscute, se alege o combinatie de oxizi metalici care sa asigure o valoare a coeficientului a pentru masa de glazura cat mai aproape de coeficientul a al suportului metalic.

Acest procedeu se refera la legarea unor straturi de material ceramic (1-2 mm) de un suport metalic, aspecte intalnite curent in tehnica si in medicina. Astfel de exemple se intalnesc la acoperirea componentelor protetice cu ceramica, pentru o mai buna aderenta la tesutul viu. In medicina stomatologica se utilizeaza curent lipirea lucrarilor dentare ceramice de implantul metalic fixat in osul maxilar sau gingival.

Deci, spre deosebire de glazurare care se refera la straturi ceramice subtiri, in acest caz avem de lipit componente ceramice pe suporturi metalice. Si in aceste procedee tehnice de lipire sunt valabile aceleasi principii de baza privind umectarea stratului ceramic si apropierea coeficientilor de dilatare termica a celor doua materiale.

Specific acestor procedee de lipire este faptul ca toate conditiile fizico-chimice si termodinamice cerute procedeului se refera numai la zona interfazica metal-ceramica, deci o zona ingusta - submilimetrica in rest materialele isi pastreaza toate caracteristicile lor specifice metalice sau ceramice.

In baza celor prezentate mai sus, tehnologia de lipire a ceramicii pe suporturi metalice prin brazare cuprinde doua etape principale si anume:

etapa depunerii unui film interfazic pe suportul metalic;

etapa a doua de lipire a ceramicii de suportul metalic prin intermediul filmului interfazic format in prealabil.

In procesul de lipire cu metalele un rol determinant il prezinta proprietatile de umectare a ceramicii de catre materialele utilizate, proces in care este necesar sa fie imbunatatita reactivitatea chimica a interfetei. In acest scop, literatura si practica de specialitate ofera mai multe materiale metalice utilizate ca straturi interfazice reactive. In functie de natura chimica a materialelor de lipit au fost experimentate si sunt utilizate trei grupe principale de aliaje de lipire a ceramicii pe metal; acestea sunt:

aliaje argint-cupru cu continut redus de titan;

aliaje nichel-crom-molibden;

aliaje de aluminiu.

Aliajele de mai sus pot fi utilizate in procesul de lipire a ceramicii pe metal sub forma de banda subtire, sub forma de pulbere metalizata sau depunerea prin procedee speciale (PVD, CVD etc.).

Aliajele argint-cupru cu titan sunt sisteme ternare cu continut limitat de titan (maxim 3-4%), asa cum sunt prezentate in tabelul 6.14

Cele mai utilizate aliaje sunt Ag-27Cu-2Ti si Ag-24Cu-15In-1,5Ti care au devenit materiale comerciale, sub forma de banda subtire, care constituie stratul interfazic metal-ceramica.

Aceste aliaje pot fi utilizate si pentru lipirea pe metale a carburii de siliciu SiC, a ceramicii pe baza de ZrO, SiO2, BeO, a unor nitruri ca AlN si Si3N4, in conditii de temperatura relativ joasa.

Tabelul 6.14 Aliaje binare si complexe cu titan utilizate pentru lipirea ceramicii pe metal

|

Aliajul |

Temperaturi caracteristice [ oC ] |

|

|

Solidus |

Lichidus |

|

|

Ag-4Ti (eutectic) | ||

|

Ag-35Cu-1,5Ti | ||

|

Ag-27Cu-3Ti |

|

|

|

Ag-27Cu-2Ti | ||

|

Ag-1In-1Ti | ||

|

Ag-20Cu-5In-3Ti | ||

|

Ag-24Cu-15In-1,5Ti | ||

In cazul lipirii ceramicii aluminoase pe metal, prin utilizarea aliajelor reactive cu continut de titan, are loc reactia interfazica:

3Ti + Al2O3 3TiO + 2Al

Monoxidul de titan format este foarte stabil si prezinta unele caracteristici metalice cum ar fi conductibilitatea electrica buna si proprietati de umectare ridicate.

Daca materialul ceramic contine carburi, aliajele cu titan pot dezvolta reactia de formare a carburii de titan TiC la temperatura de cca 1100oC, iar raportul C/Ti este mai mic de 0,65. Aceleasi principii sunt valabile si in cazul lipirii ceramicii cu continut de nitruri ca Si3N4, AlN si altele.

Alte sisteme de aliaje utilizate ca materiale reactive in procesul de lipire prin brazare ceramicii pe metale

Aliajele crom-nichel pot fi de asemenea utilizate pentru lipirea ceramicii, cand procesul implica dizolvarea limitata a ceramicii, cu formarea oxidului de crom.

Aliajele cu continut de titan si aluminiu au de asemenea bune proprietati de umectare a ceramicii la temperaturi sub 900oC, in vid. Acest sistem este recomandat in acoperirea cu strat ceramic a implantelor din aliajul Ti6Al4V, utilizate in protezele articulare.

In sisteme complexe Al-Al2O3, studii de laborator au demonstrat lipirea ceramicii aluminoase de catre aluminiu prin metoda "picaturii sesile" la cca. 700oC in vid inaintat (10-5 - 10-7 mbar).

Utilizarea de tehnologii care reduc temperatura de umectare cu ajutorul aliajelor cu siliciu, care maresc fluiditatea zonei interfazice, precum si a vaporilor de magneziu care distrug suprafata oxizilor formati la lipire.

La baza procesului de lipire sta fenomenul de umectare a suprafetelor care se pun in contact; legarea acestor suprafete printr-un strat interfazic metalo-ceramic care sa adere puternic la ambele materiale. Stratul interfazic, in plus, trebuie sa preia si diferenta dintre coeficientii de dilatare termica ale celor doua materiale (metalic si ceramic) intr-un domeniu larg de temperatura dat de intervalul termic dintre temperatura de procesare si temperatura ambianta.

Etapa de pregatire a suprafetelor de lipit si depunerea stratului interfazic consta in:

curatirea suprafetelor metalica si ceramica;

realizarea prin diverse proceduri (sablare, coroziune chimica, electrocoroziune etc.) a unei anumite rugozitati pe cele doua suprafete care sa imbunatateasca umectarea si aderenta stratului interfazic;

oxidarea suprafetei metalice, in aer sau in mediu controlat, prin incalzire la o anumita temperatura. Stratul de oxid format (mai ales in cazul cand suportul metalic este din aliaje cu titan) favorizeaza aderenta materialului interfazic, care constituie agentul de lipire;

depunerea filmului interfazic de lipire pe suprafata metalica prin diverse procedee, de la cele clasice ca pensulare si pulverizare in cazul pulberilor metalice, la fixarea benzii de lipire, etc., pana la tehnici foarte performante ca PVD, CVD, plasma spray, jet de electroni etc. Filmul interfazic va fi constituit din aliaje metalice reactive, asa cum au fost prezentate mai sus.

Dupa etapa de pregatire a suprafetelor, prin asigurarea parametrilor fizici de lipire si depunerea stratului interfazic pe suprafata metalica suport, urmeaza procesul de lipire efectiva a materialului ceramic. Parametrii tehnologici de lucru se refera la conditiile care trebuie asigurate in cuptorul utilizat pentru topire si anume: atmosfera din spatiul cuptorului, temperatura procesului de lipire si durata de incalzire - lipire.

Se mentioneaza si aici faptul ca natura chimica a stratului interfazic de lipire este functie de natura chimica a celor doua straturi de lipit. Astfel, pentru diferite combinatii de materiale metalice si ceramice se recomanda urmatoarele aliaje interfazice de lipit:

sistemul suport metalic din aliaje de titan cu ceramici oxidice pe baza de Al2O3, SiO2, CaO, portelan dentar, etc. Pentru acest sistem se recomanda aliajul de lipit multicomponent cu Ag-Cu-In-Ti, asa cum au fost prezentate in tabelul 6.14;

sistemul suport metalic din aliaje crom - nichel pe care se depune ceramica formata din nitruri si carburi de siliciu, se recomanda ca stratul intermediar de lipire sa fie constituit din aliajul eutectic argint - cupru;

In privinta parametrilor tehnici de lipire din instalatia specifica pentru aceasta operatie se mentioneaza urmatoarele:

in incinta cuptorului de lipire se va asigura o atmosfera inerta sau usor reducatoare, prin vidarea spatiului de lucru la valoarea de 10-3 - 10-4 mbar;

temperatura si gradientul termic in incinta instalatiei sunt functie de natura aliajului de lipit, astfel incat sa se asigure incalzirea zonei interfazice in domeniul cuprins intre curbele lichidus-solidus ale aliajului . Viteza de incalzire pentru ansamblul de incalzire se indica a fi de cca 10oC /min pana la curba solidus si de cca 3oC in domeniul solidus-lichidus;

durata procesului este cuprinsa in limite largi, functie de natura materialelor si poate varia intre 10-30 minute.

Practica procedeului de lipire se desfasoara in urmatoarea succesiune tehnologica:

se pregatesc suprafetele metalice si ceramice prin decapare si asigurarea rugozitatii cerute;

se depune aliajul de lipit pe suportul metalic printr-unul din procedeele mentionate, functie de tehnica de depunere disponibila;

se fixeaza prin presare, materialul ceramic pe suprafata suport, pe care in prealabil s-a fixat stratul de aliaj intermediar de lipit;

se introduce ansamblul de lipit in cuptorul de lucru;

se depresurizeaza spatiul cuptorului pana la valoarea vidului de min 10-3 mbar;

se incalzeste incinta cuptorului (electric), cu respectarea gradientului si a temperaturii prescrise;

se mentine ansamblul de lipit cca 5-10 min la temperatura maxima;

racirea incintei se va face cu mentinerea vidului in instalatie pana la cca. 100oC.

Calitatea lipirii se verifica prin incercarea la forfecare pe probe sau chiar pe materialul lipit.

Sudare prin difuzie se poate realiza in mod practic in doua variante astfel:

prin contactul direct al suprafetelor metalice si ceramice care trebuie sudate prin difuzie;

prin intermediul unui strat metalic interfazic ductil foarte subtire (cativa microni), care constituie un film interfazic reactiv.

Acest procedeu se poate aplica atunci cand intre materialul metalic si ceramic exista o diferenta relativ redusa a coeficientilor de dilatare termica.

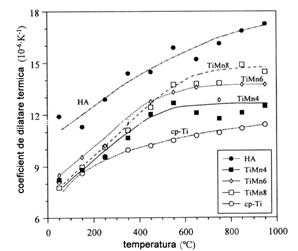

Astfel in domeniul implantelor dentare, legatura dintre aliajele de titan utilizate ca implant si portelanul dentar utilizat ca dinti sau coroane dentare, legatura metal-ceramica se face direct. In acest caz se utilizeaza ca implante dentare aliaje de titan cu tantal, care reduc sensibil diferenta dintre coeficientii de dilatare termica ai titanului si portelanului, aspect prezentat grafic in figura 6.46

![]()

Fig. 6.46 Variatia coeficientilor de dilatare termica ai aliajelor TiTa in comparatie cu titanul si portelanul

Continutul de elemente de aliere in aliajele titanului variaza intre 20-40%, cand se obtine o structura b cu proprietati mecanice imbunatatite. Sunt utilizate in practica dentara de sudare prin difuzie a implantelor metalice cu alumina sistemele Ti30Ta-Al2O3, TiTa-Al2O3 si TiNb-Al2O3. Sudarea interfazica se produce in vid inaintat, 2.10-5 mbar timp de 1 ora, la temperatura de 900 - 1300oC, sub o presiune de 4 MPa. Grosimea stratului interfazic de reactie depinde de temperatura de lucru si variaza liniar de la 2,5 microni la 900-1000oC, pana la 12 microni la 1400oC.

Procedeul se aplica in cazul existentei unei diferente mari intre coeficientii de dilatare termica ai metalului si ceramicii. In acest caz sunt recomandate benzi metalice subtiri din metalele sistemului c.f.c., care sunt caracterizate prin ductilitate ridicata si deci vor inchide perfect prin difuzie interstitial metal-ceramica. Astfel de metale pot fi: aluminiu, cupru, aur, nichel, etc in conditii de puritate ridicata. Se pot utiliza si benzi metalice din aliaje complexe, ca de exemplu sistemul aluminiu-siliciu-magneziu, care realizeaza difuzia interfazica la temperaturi si presiuni relativ joase.

Prin acest procedeu tehnic se pot realiza cu succes si imbinari (suduri) intre metale si ceramici sub forma de carburi si nitruri prin alegerea naturii aliajului utilizat ca strat intermediar.

Tehnologia de sudare prin difuzie se realizeaza practic in instalatii speciale care pot asigura respectarea parametrilor tehnologici specifici procesului, prin incalzirea electrica controlata a zonei de difuzie, realizarea presiunii de lucru prin mijloace mecanice (presarea materialelor de sudat) si etansarea avansata a incintei instalatiei in scopul crearii vidului avansat sau a protectiei cu gaze inerte la temperatura ridicata a procesului.

Procesele fizico-chimice care au loc la interfata de difuzie sunt complexe, de natura fizica si chimica, cu formarea in faza solida a unor compusi chimici complecsi care sa realizeze o legare puternica a celor doua materiale de natura chimica diferita. Astfel ca exemplu in cazul sudarii prin difuzie a aliajelor crom-nichel cu ceramica pe baza de nitrura de siliciu, reactiile chimice care au loc conduc la formarea nitrurii de crom - CrN, in zona interfazica, care asigura sudarea puternica a ceramicii pe metal.

Utilizarea acestor tehnologii moderne de tratament superficial al dispozitivelor si implantelor metalice asigura imbunatatirea rezistentei la uzare, la coroziune si la oboseala, fara a fi diminuate proprietatile mecanice si de biocompatibilitate.

Sunt cunoscute si aplicate mai multe tehnologii moderne de acoperire superficiala a componentelor metalice, fiecare dinte acestea necesita dotarea si experienta realizarii proceselor, aspecte prezentate in continuare.

Tehnologia de acoperire cel mai des utilizata se bazeaza pe procedeul depunerii carbonului in stare de vapori sub vid - CVD. Astfel, prin acest procedeu se depun straturi micronice de carbon pe componentele protetice din otel inoxidabil, din aliaje pe baza de titan si pe capul sferic al tijei femurale turnate din aliajul Co-Cr-Mo(Vitallium). De asemenea se fac depuneri de straturi de carbon pe protezele dentare subperiostale si pe radacina endosoasa a dintilor. Procedeul s-a extins si in domeniul protezelor articulare de genunchi, prin acoperirea platoului tibial.

Avantajul realizarii si utilizarii unor asemenea straturi superficiale consta in faptul ca produsul va avea proprietati mecanice ridicate specifice metalului, iar proprietatile chimice vor fi cele ale carbonului, total inerte. Procedeul acoperirii superficiale cu carbon se aplica si in domeniul dispozitivelor de fixare a fracturilor; placutele din otel inoxidabil acoperite cu carbon au avantajul biologic dat de carbon, fara a fi afectate proprietatile mecanice.

Procesul are la baza tehnologia CVD prin care carbonul este adus in stare de vapori si apoi se depune sub vid, prin condensare, pe diverse componente protetice.

Materia prima utilizata pentru producerea carbonului gazos consta din hidrocarburi gazoase usor disociabile. Componenta metalica de acoperire se introduce intr-un reactor in care temperatura de lucru este de 1200-1500oC, sub atmosfera controlata. Preforma metalica pe care se depune carbonul, se mentine prin racire fortata sub temperatura atmosferei gazoase din reactor.

In aceste conditii vaporii de carbon rezultati prin disociere vor condensa si se vor atasa prin adeziune la componenta metalica cu temperatura mai joasa.

Caracteristicile stratului de carbon depus in stare de vapori sunt:

densitatea: 1,5-2,2 g/cm3

duritatea: 150-250 HB

modul de elasticitate: 14-21 GPa

rezistenta la oboseala dinamica: 106 cicluri.

Tehnica procedeului consta in formarea stratului superficial prin depunerea in strat fluidizat cand, alaturi de carbon pot fi depuse si alte elemente care sunt introduse in stratul fluidizat constituit pe baza de hidrocarburi. Cel mai utilizat element de adaos este siliciul, care in prezenta carbonului, la temperatura procesului, formeaza un strat compozit specific sistemului carbon-carbura de siliciu. Continutul procentual de siliciu adaugat in strat poate fi de 5-12%.

Stratul superficial de tip compozit se caracterizeaza prin cateva proprietati de exceptie in comparatie cu stratul de carbon si anume: densitatea este de 2,05-2,13 g/cm3 fata de 1,2-1,3 g/cm3 a stratului de carbon, iar duritatea stratului compozit este de 230-370 daN/mm2, de

asemenea de aproape doua ori fata de valorile stratului de carbon vitros sau pirolitic.

Straturile superficiale carbonice depuse pe suprafata dispozitivelor protetice reduc substantial coeficientul de frecare intre componentele protezei aflate in miscare, ceea ce mareste considerabil durata de exploatare a acesteia in organismul viu.

Prin acest procedeu tehnologic se depun straturi sub forma de pulberi pe suprafata diverselor dispozitive protetice, pentru a crea o suprafata superficiala poroasa, care sa permita mai bine ancorarea tesutului viu de aceasta Procesarea se realizeaza prin sinterizarea izostatica a pulberilor metalice sau ceramice in instalatii speciale numite PRESOSTATE (fig. 6.47), care sunt constructii metalice carcasate, capabile sa lucreze in conditii grele de temperatura si presiune ridicata.

Prin acest procedeu se acopera de exemplu tija femurala a protezei de sold cu un strat ceramic format din pulbere de alumina, de hidroxiapatita, etc. care faciliteaza fixarea si ancorarea tijei in osul femural.

Acest procedeu reprezinta cea mai avansata tehnica de depunere a straturilor superficiale pe componente protetice si are la baza proprietatile compusilor complecsi metalo-organici de a se polimeriza in conditii moderate de temperatura - in solutii apoase.

Procedeul realizeaza un strat de gel ceramic micronic pe suprafata suport, ale carui proprietati pot fi reglate in limite largi prin variatia parametrilor de lucru.

Avantajele procedeului sol-gel constau in:

realizarea unor straturi superficiale ceramice cu o compozitie chimica foarte precisa;

puritatea foarte ridicata a stratului superficial ceramic;

posibilitatea depunerii filmului ceramic la temperaturi relativ joase, fara a fi necesara o instalatie complexa si performanta.

Sistemele de suprafete metalice acoperite cu materiale ceramice fac parte din domeniul materialelor compozite metalo-ceramice cu aplicatii speciale in domenii de varf ale tehnicii. In aceste aplicatii, parti de dispozitive metalice sunt acoperite cu un strat ceramic care imbunatateste proprietatile metalului ca rezistenta la coroziune, rezistenta la uzare sau asigura proprietati biologice speciale ca dezvoltarea si ancorarea celulelor vii pe stratul ceramic constituit de exemplu din hidroxiapatita, sau depunerea de staturi pe baza de carbura de siliciu - SiC cu efect antitrombogenic, etc.

La fel ca in cazul acoperirilor prin brazare sau difuzie si in acest caz se cere o puternica legare a stratului ceramic de suportul metalic, in plus, in anumite cazuri, se cere o densitate maxima a stratului de acoperire, care sa protejeze suportul metalic de fenomene de coroziune.

Implantele din titan si aliajele sale se caracterizeaza printr-o legatura puternica cu celulele osoase care cresc si se ancoreaza de cavitatile suprafetei implantului. Rezulta ca suprafata implantului are un rol esential in realizarea unei legaturi puternice os-implant, care in cazul titanului necesita o perioada de vindecare de cca. 100 zile, timp in care protezele articulare, de exemplu, nu pot fi solicitate mecanic.

Prin acoperirea implantelor de titan cu un strat de hidroxiapatita, care poseda proprietati osteoconductive, durata de vindecare scade la cca. 20 zile, perioada in care osul se ancoreaza puternic de porii implantului, prin formarea unor legaturi chimice cu hidroxiapatita.

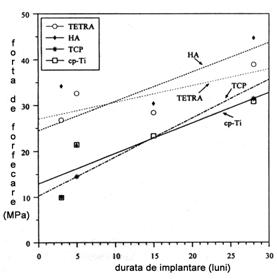

Au fost studiate si aplicate diverse tehnologii de acoperire cu hidroxiapatita a componentelor metalice ca plasma spraying, implantarea de ioni, etc. In scopul realizarii unei legaturi puternice la interfata metal-ceramica prin legaturi chimice, cele mai multe procedee se bazeaza pe depunerea in jet de plasma - plasma spraying, dupa care urmeaza un tratament de recoacere a stratului depus, intr-un interval de temperatura variind intre 400-1100oC. Au fost facute cercetari privind influenta raportului Ca/P asupra legaturii interfazice metal-ceramica, prin utilizarea de acoperiri cu hidroxiapatita pura in comparatie cu tricalciu fosfat (TCP) si tetracalciu fosfat (TETRACP), depuse pe aliajele Ti6Al4V. Rugozitatea stratului ceramic a fost de 11-12 microni, in timp ce probele de titan utilizate comparativ au avut rugozitatea de 4 microni. In fig. 6.48. sunt prezentate comparativ variatia rezistentei la forfecare a legaturii implant-os in functie de durata de implantare si compozitia suprafetei implantului.

Fig. 6.48 Comportarea la forfecare a legaturii os-implant in functie de compozitia stratului si durata de implantare

Din figura de mai sus se observa ca cea mai buna legare a celulelor osoase se produce pe implantul acoperit cu hidroxiapatita pura, legatura care se bazeaza pe reactii chimice biologice intre tesut si implant.

In tehnica acoperirii implantelor metalice cu hidroxiapatita, o problema esentiala o constituie diferenta dintre coeficientii de dilatare termica a ai metalului suport si ai stratului ceramic, diferenta care in cazul sistemului titan-hidroxiapatita este de 40% (titanul are valoarea a mai mica cu 40% fata de a hidroxiapatitei). Prin utilizarea unor aliaje de titan cu un continut de 6-8% mangan s-a reusit reducerea acestei diferente la numai 20%, asa cum se constata din graficul prezentat in fig. 6.49.

Fig. 6.49 Variatia comparativa a coeficientului de dilatare termica cu temperatura pentru titan, hidroxiapatita si aliajele titan-mangan

In practica sunt utilizate doua procedee tehnice de acoperire a aliajelor de titan cu hidroxiapatita:

Prima procedura consta in sinterizarea directa a hidroxiapatitei pe suprafata componentelor din aliaje de titan, cu sau fara utilizarea unui material de legare. Hidroxiapatita poate fi constituita dintr-o suspensie ce contine 10% acid fosforic, butil, alcool si hidroxiapatita. Suspensia este depusa pe suportul metalic, apoi uscata la temperatura ambianta, apoi la 60oC - timp de 15 min., si in final este incalzita la 600 oC - 15 min. stratul de hidroxiapatita se fixeaza definitiv printr-un tratament de recoacere la 1200 oC.

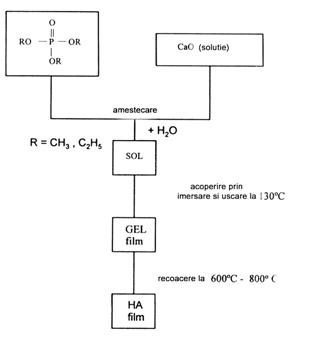

Al doilea procedeu se realizeaza prin tehnica sol-gel plecand de la o solutie de CaO in amestec cu un compus organic - trietilfosfat PO(OC2H5)3 sau trimetilfosfat - PO(OCH3)3, conform schemei prezentate in fig. 6.50.

Fig. 6.50 Schema tehnicii de acoperire cu hidroxiapatita a componentelor protetice prin procedeul sol-gel

Dupa depunerea stratului, ansamblul este uscat la 130 oC timp de o ora, iar apoi este recopt la 600-800 oC timp de 5-15 minute. In fig. 6.51 este prezentata micrografia electronica a stratului de HA depus pe aliajul Ti6Mn prin sinterizare.

Fig. 6.51 Micrografia electronica a hidroxiapatitei depusa pe aliajul Ti6Mn cu un agent de legare si tratata la 1200 oC.

In tabelul 6.15 se prezinta valorile rezistentei la forfecare pentru straturile de HA depuse pe titan si pe aliajul Ti6Mn.

Tabelul 6.15 Valorile rezistentei la forfecare ale stratului de HA depus pe titan si pe aliajul Ti6Mn

|

Stratul |

Rezistenta la forfecare, N/mm2 |

|

|

Cp-Ti |

Ti6Mn |

|

|

Un strat de HA | ||

|

Doua straturi de HA | ||

Prin utilizarea procedeului sol-gel aderenta stratului de HA la suportul metalic este mai puternica (cca 70 N/mm2), iar raportul C/p poate fi variat in anumite limite, aspect ce imbunatateste procesul de proliferare a celulelor osoase. In tabelul 6.16 se prezinta valorile fortei de adeziune ale stratului de HA depus pe componente din Ti6Mn prin procedeul sol-gel.

Tabelul 6.16 Valorile adeziunii hidroxiapatitei pe suportul metalic din Ti6Mn, utilizand procedeul sol-gel

|

Compusul organic utilizat |

Grosimea stratului ceramic |

Tratament termic dupa depunere |

Forta de adeziune |

|

|

temperatura |

Timp |

|||

|

(mg) |

(oC) |

(min) |

(N/mm2) |

|

|

Trimetil-fosfat |

>70 |

|||

|

Tributan-fosfat |

>70 |

|||

|

Idem |

> 40 |

|||

In constructia stimulatoarelor electrice sunt cerute materiale cu proprietati speciale din punct de vedere electric si al biocompatibilitatii. Astfel, in constructia electrozilor stimulatoarelor cardiace, este necesar ca interfata electrod - tesut viu sa raspunda la doua cerinte esentiale:

sa conduca impulsurile electrice de la stimulator la inima;

sa sesizeze semnalele intercardiace si sa le transmita la generatorul de impulsuri;

Performantele de producere si sesizare a impulsurilor electrice pot fi imbunatatite prin ajustarea parametrilor fizici si electrochimici ai interfetei electrod-tesut biologic, unde se produce un strat dublu-electric, ale carui caracteristici sunt determinate de capacitatea Helmholtz si de impedanta Faraday. Capacitatea interfetei electrodului cu tesutul poate fi descrisa de relatia:

![]()

unde:

e - constanta dielectrica a electrolitului;

e0 - constanta dielectrica a electrodului;

A - aria suprafetei electrodului;

d - grosimea stratului capacitiv.

Din relatia de mai sus se constata ca aria suprafetei electrodului influenteaza in mod direct capacitatea, motiv pentru care capetele electrozilor stimulatoarelor se executa din materiale poroase cu suprafata sporita. Electrozii utilizati pentru constructia stimulatoarelor se executa din aliaje de titan, iar pentru a imbunatati sensibil conductivitatea electrica, suprafata electrozilor se acopera cu pulberi ceramice pe baza de TiN, TiB2 sau pulberi metalice.

In tabelul 6.17 se prezinta rezistivitatea electrica pentru cateva materiale utilizate ca acoperiri poroase pe suprafata electrozilor.

Tabelul 6.17 Valorile rezistivitatii electrice pentru unele materiale utilizate ca straturi poroase

|

Material |

Rezistivitatea electrica (mWcm) |

|

Ti | |

|

TiO2 | |

|

Ir | |

|

IrO2 | |

|

TiB2 | |

|

TiN |

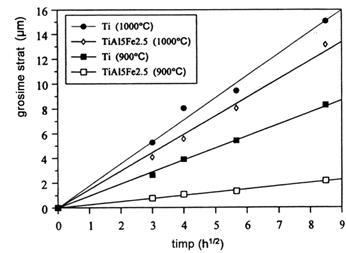

Procedeul tehnic cel mai utilizat pentru formarea de straturi poroase pe electrozii stimulatoarelor consta in nitrurarea termica a aliajului Ti5Al2,5Fe la 900-1000oC, intr-un timp cuprins intre 1-10 ore. Dupa formarea stratului poros nitrurat, componentele au fost supuse recoacerii la 900oC cand s-a format o structura a b. In fig. 6.52 se prezinta variatia grosimii stratului nitrurat cu timpul, pentru titanul pur si aliajul Ti5Al2,5Fe

Fig. 6.52 Variatia grosimii stratului nitrurat in functie de tipul de tratament

Straturi ceramice poroase cu rezistivitate scazuta se pot obtine si prin borurarea sarmelor din aliaje de titan, asa cum rezulta din tabelul 6.17 compusul TiB2 are cea mai scazuta valoare a rezistivitatii electrice.

Dezavantajul principal al straturilor poroase de TiN si TiB2 il constituie slaba stabilitate termodinamica in comparatie cu tiO2 , dar pentru aplicatii biomedicale, care se desfasoara la temperatura ambianta, straturile ceramice poroase manifesta proprietati corespunzatoare.

Majoritatea materialelor metalice utilizate sub forma de componente protetice manifesta slaba rezistenta la uzare (exceptie fac aliajele CoCr turnate care se pot cali prin precipitarea carburilor).

In cazul utilizarii sub forma de componente pentru constructia articulatiilor, aceste materiale trebuie acoperite superficial pentru a li se imbunatati rezistenta la uzare prin frecare; in acest scop se pot utiliza mai multe tehnici cunoscute si aplicate.

Tehnica implantarii de ioni imbunatateste sensibil rezistenta la uzare si coroziunea aliajului forjat CoCr au fost sensibil imbunatatite prin implantare de ioni de nitrura de titan - TiN.

Aceeasi tehnica se poate utiliza si pentru aliajele de titan, cu implantarea superficiala a ionilor de azot, cu formarea nitrurii de titan, prin implantarea superficiala a ionilor de azot; aliajul a manifestat o crestere semnificativa a proprietatilor mecanice si a rezistentei la uzare prin formarea nitrurii de titan in stratul superficial.

Nitrura de titan manifesta, la anumite solicitari, o slaba forta de adeziune la metal datorita tensiunilor reziduale interfazice. O mai buna comportare la uzare o prezinta oxinitrurile de titan si niobiu precum si oxizii de titan si zirconiu.

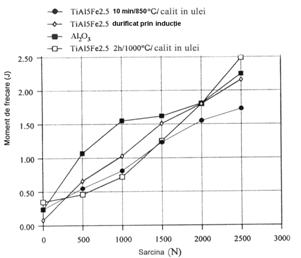

O metoda simpla de durificare a componentelor din titan si aliajele sale o constituie oxidarea superficiala controlata. Stratul superficial de oxid este apoi incalzit la 850-900oC si racit in ulei cu parafina, cand se produce o calire a stratului superficial, cu formarea de constituenti duri de TiO2 si Ti. In graficul din fig. 6.53 se prezinta variatia momentului de frictiune cu sarcina aplicata, pentru aliajele de titan durificate prin oxidare si tratament termic de suprafata.

Fig. 6.53 Variatia comparativa a momentului de frecare cu sarcina aplicata pe aliaje de titan tratate superficial si ceramica de Al2O3

Din graficul de mai sus rezulta, pe baza datelor experimentale efectuate, ca prin acoperiri superficiale cu diverse straturi ceramice se pot imbunatati sensibil unele proprietati mecanice si de coroziune, pana la nivelul realizat de materialele ceramice dure si inerte.

Procedeul depunerii de straturi complexe (compozite)

Tehnica procedeului consta in formarea stratului superficial prin depunerea in strat fluidizat cand alaturi de carbon pot fi depuse si alte elemente care sunt introduse in stratul fluidizat constituit pe baza de hidrocarburim, asa cum s-a prezentat la 3.2.

Copyright © 2024 - Toate drepturile rezervate