| Biologie | Chimie | Didactica | Fizica | Geografie | Informatica |

| Istorie | Literatura | Matematica | Psihologie |

Universitatea Politehnica Bucuresti

Facultatea de Chimie Aplicata si Stiinta Materialelor

Proiect

Schimbator de caldura

Tema proiect

Sa se proiecteze un schimbator de caldura multitubular pentru incalzirea unei solutii apoase de glicerina 50%.

Date de proiectare

n=11

- umiditatea (2+0.5·n)

- umiditatea 7.5 %

1. Generalitati

Schimbatoarele de caldura sunt aparate in care are loc transferul caldurii de la un

fluid cu o temperatura mai ridicata (agentul termic primar), catre un fluid cu o temperatura

mai coborata (agentul termic secundar), in procese de incalzire, racire, condensare,

vaporizare sau procese termice complexe.

Majoritatea schimbatoarelor de caldura sunt aparate in care sunt delimitate doua spatii pentru circulatia celor doua substante participante la schimbul de caldura. Peretele care desparte cele doua spatii este suprafata de transmitere a caldurii.

Un schimbator de caldura trebuie sa realizeze un schimb cat mai intens de caldura. Schimbatoarele de caldura propriu-zise se clasifica in doua grupe:

recuperatoare, in care schimbul de caldura se face de la fluidul cald la fluidul rece, printr-un perete despartitor, in regim stationar

regeneratoare, in care schimbul de caldura se face prin intermediul unui solid care inmaganizeaza caldura de la fluidul cald si o cedeaza apoi fluidului rece, in regim nestationar

1.A Clasificarea schimbatoarelor de caldura

Pentru clasificarea schimbatoarelor de caldura se pot avea in vedere mai multe criterii:

a) Clasificarea in functie de modul de realizare al transferului de caldura

Din acest punct de vedere schimbatoarele de caldura se impart in doua mari grupe: aparate cu contact indirect si aparate cu contact direct.

Schimbatoarele cu contact indirect (de suprafata) sunt aparate la care cei doi agenti termici nu vin in contact direct ei fiind despartit de o suprafata de schimb de caldura cu care vin in contact permanent sau periodic.

Daca cele doua fluide vin in contact permanent cu suprafata de schimb de caldura, fluxul termic prin aceasta fiind unidirectional, schimbatorul de caldura este de tip recuperativ.

Acest tip de aparat este cel mai raspandit el putand fi realizat in numeroase variante constructive. Daca agentii termici vin in contact alternativ cu suprafata de transfer de caldura, fluxul termic schimbandu-si periodic directia, schimbatorul de caldura este de tip regenerativ. Aparatele regenerative pot fi realizate cu suprafa.a fixa sau rotativa.

Din categoria schimbatoarelor de caldura cu contact indirect face parte si schimbatorul de caldura cu strat fluidizat, la care transferul de caldura are loc intre un fluid si un material solid care se deplaseaza sub forma unui strat fluidizat pe langa suprafata de schimb de caldura. Fluidizarea se realizeaza prin insuflarea unui gaz (de obicei aer) peste materialul solid granulat.

Schimbatoarele de caldura cu contact direct sunt aparate la care agentii termici nu mai sunt separati de o suprafata, ei amestecandu-se unul cu celalalt. Ele pot fi aparate fara umplutura la care transferul de caldura se realizeaza la suprafata fluidului pulverizat in picaturi fine sau care curge in suvite sau aparate cu umplutura la care transferul termic apare la suprafata unei pelicule formate pe umplutura schimbatorului.

b) Clasificarea in functie de starea de agregare a agentului termic

Se pot distinge in functie de acest criteriu:

-aparate fara schimbarea starii de agregare a agentului termic

-aparate cu schimbarea starii de agregare a agentului termic

c) Clasificarea in functie de compactitatea aparatului

Compactitatea unui schimbator de caldura este caracterizata de raportul intre suprafata sa de schimb de caldura si volumul sau. In functie de acest criteriu distingem:

-schimbatoare compacte (compactitatea mai mare de 700 m2/m3)

-schimbatoare necompacte (compactitatea mai mica de 700 m2/m3)

d) Clasificarea in functie de modul de realizare a curgerii

Curgerea fluidelor in aparatele de schimb de caldura se poate realiza in patru moduri distincte:

echicurent

contracurent

curent incrucisat

curent compus

Curgerea in contracurent presupune ca cele doua fluide circula pe langa suprafata de schimb de caldura paralel si in sensuri contrarii. Curgerea in contracurent asigura cea mai mare diferenta medie de temperatura intre fluide, insa temperatura peretelui la intrarea fluidului cald este maxima.

Curgerea in echicurent apare in cazul circulatiei fluidelor, paralel si in acelasi sens, pe langa suprafata de transfer de caldura. Acest tip de curgere realizeaza cea mai mica diferenta medie de temperatura.

Circulatia in curent incrucisat presupune curgerea perpendiculara a celor doua fluide. In acest caz se pot distinge trei situatii: ambele fluide amestecate, un fluid amestecat si celalalt neamestecat, ambele fluide neamestecate.

Un fluid se numeste 'amestecat' atunci cand in orice plan normal pe directia sa de curgere are aceeasi temperatura, deci temperatura sa variaza numai in lungul curgerii. In cazul fluidului 'neamestecat' exista o diferenta de temperatura si in directia normala la curgere.

e) Clasificarea in functie de destinatie

Schimbatoarele de caldura pot realiza multiple scopuri, in functie de acesta putem intalni: preincalzitoare, racitoare, vaporizatoare, generatoare de vapori, racitoare frigorifice, condensatoare; boilere etc.

f) Clasificarea in functie de material

Majoritatea schimbatoarelor de caldura sunt metalice, avand suprafata de schimb de caldura realizata din fonta, otel, cupru, alama, otel inoxidabil, titan, e.t.c.

Se mai pot intalni insa si schimbatoare de caldura din materiale nemetalice, cum sunt cele ceramice, din sticla, din grafit sau din materiale plastice.

1)Schimbatoare de caldura tubulare

Cele mai reprezentative si totodata cele mai folosite schimbatoare de caldura sunt cele tubulare. Si ele sunt de mai multe tipuri

1.1) Schimbatoare de caldura tubulare simple

In forma cea mai simpla, schimbatoarele tubulare (fig 1) sunt construite dintr-un fascicul de tevi fixate - la capete - in gaurile a doua placi tubulare; la extremitatile fasciculului tubular sunt doua camere (de distributie si de colectare) acoperite cu capace. Fascicolul de tevi este inchis intr-o manta. Patru racorduri, dintre care doua la capetele mantalei si cate unul pe fiecare capac, pentru intrarea si iesirea celor doua fluide. Prin aceasta constructie se separa, in interiorul aparatului, cele doua spatii ale schimbatorului de caldura si anume: spatiul dintre tevi si manta si spatiul din interiorul tevilor (impreuna cu camera de distributie si cea de colectare dintre capace si placile tubulare). Cand schimbatorul este incalzit cu abur, un racord pentru conducta de aerisire este necesar.

1.2) Schimbatoare de caldura cu mai multe treceri prin tevi

Deoarece coeficientul de transfer termic creste odata cu cresterea vitezei fluidului, se construiesc schimbatoare de caldura cu mai multe treceri, in care fluidul care circula prin interiorul tevilor parcurge de mai multe ori aparatul, trecand intr-un sens si in sens contrar prin cate o fractiune din numarul tevilor fasciculului. Dirijarea lichidului se face prin pereti despartitori etansi, prevazuti in camerele de la capetele tevilor.

1.3) Schimbatoare de caldura cu sicane

Fluidul care circula printre tevile fasciculului are - de obicei - viteza mica din cauza sectiunii transversale de curgere mai mari in comparatie cu sectiunea totala a tevilor. Pentru marirea vitezei fluidului care circula printre tevi, si deci marirea coeficientului de transfer, se monteaza sicane longitudinale, transversale sau elicoidale, in spatiul dintre tevi. Sicanele transversale si elicoidale mai au avantajul ca dirijeaza curentul de fluid in directie perpendiculara pe fasciculul de tevi imbunatatind, in acest fel, coeficientul de transfer termic.

2) Schimbatoare de caldura din grafit

Sunt construite din grafit impregnat cu rasini sintetice rezistente la coroziune. Ele se obtin prin impregnarea repetata a grafitului urmata de spalare, uscare si incalzire la 130°C.

Grafitul impregnat cu rasina bachelitica are propietati mecanice, termice si chimice foarte valoroase.

3)Schimbatoare de caldura spirale

Aceste aparate sunt formate din doua table curbate in spirala si fixate prin sudura intre doi pereti laterali plani, astfel incat sa se separe doua spatii spirale prin care circula, in curent paralel sau contracurent, cele doua fluide intre care se face transferul termic. Pentru fiecare din aceste spatii exista un racord central si unul periferic, pentru intrarea si iesirea fluidului.

Schimbatoarele de caldura spirale au avantaje importante:

a) fluidele circula prin spatiul spiral cu sectiune (dreptunghiulara) constanta, fara variatie de viteza si fara locuri cu circulatie lenesa unde de obicei se acumuleaza depuneri si se produc coroziuni.

b) viteza constanta a fluidelor si lipsa schimbarilor bruste de directie, fac ca energia necesara de pompare sa fie mult redusa sau fac posibila folosirea vitezelor mai mari, cu avantajul imbunatatirii coeficientului de transmitere a caldurii

c) distanta relativ mica intre cele doua table curbate, turbulenta rezultata din vitezele mari, lipsa depunerilor si grosimea redusa a tablelor maresc valoarea totala a coeficientului total de transmitere a caldurii

d) dispunerea in spirale paralele a tablelor realizeaza o mare concentrare a suprafetei de transfer termic

4)Schimbatoare de caldura cu placi

Principiul de constructie al acestor schimbatoare de caldura se aseamana cu cel al filtrelor presa. Ele sunt formate ca si filtrele presa, dintr-un postament care sustine doua bare orizontale si placile sprijinite pe bare.

Placile sunt din tabla subtire de otel inoxidabil sau alt material ce corespunde conditiilor de rezistenta anticoroziva. Ele prezinta ondulatii care maresc suprafata de transmitere a caldurii, intensifica turbulenta lichidelor si contribuie la rigidizarea placilor.

Schimbatoarele de caldura cu placi prezinta avantaje importante:

a) o mare concentrare a suprafetei de transfer termic

b) transfer termic intens si eficace datorita datorita grosimii mici a placii si a turbulentei provocate de ondulatiile placilor

c) rezistenta hidraulica mica

d) curatare usoara a aparatului

e) evitarea depunerilor

5)Schimbatoare de caldura cu placi ondulate incrucisate

Este format din placi ondulate, suprapuse, cu ondulatiile alternativ in doua directii perpendiculare si separate intre ele prin placi plane. Se formeaza doua serii de canale separate, pentru cele doua fluide. Transmiterea caldurii se face in curent incrucisat.

Au fost obtinute, cu acest aparat, rezultate deosebit de avantajoase :

a) concentrarea suprafetei de transmitere a caldurii pana la 650 m2/m3

b) grosimea foarte mica a placilor permitand construirea lor din materiale scumpe

Dezavantajele acestor aparate: nu pot fi folosite la presiuni mari ale fluidului si curatarea anevoioasa.

6)Schimbatoare de caldura cu aripioare

Cand coeficientii partiali de transfer termic ai celor doua fluide sunt mult diferiti intre ei transmiterea de caldura este mult imbunatatita prin marirea ariei suprafetei de transmitere de partea fluidului cu coeficient mic de transmitere. Se realizeaza acest deziderat folosind schimbatoare de caldura cu aripioare longitudinale sau transversale executate prin turnare sau sudare. Cele mai utilizate si cele mai usor de confectionat sunt schimbatoarele din tevi de otel pe care se sudeaza aripioare longitudinale sau discuri transversale din tabla.

Schimbatoare de caldura multitubulare

Aceste aparate sunt construite in principiu dintr-un fascicul de tevi, montate in doua placi tubulare si inchise intr-o manta prevazuta cu capace, asa cum se observa in figura 1.

|

Fig. 1. Schema constructiva unui schimbator de caldura multitubular |

In general tevile sunt laminate si destinate special constructiei schimbatoarelor de caldura. Cele mai utilizate materiale sunt:

- oteluri pentru temperaturi medii sau joase;

- cupru;

- aliaje cupru-nichel in diferite compozitii (de exemplu 70/30%, sau 90/10%);

- aliaje cupru-aluminiu in diferite compozitii (de exemplu 93/7%, sau 91/9%);

- diferite tipuri de aliaje cu zinc intre 22 si 40%;

- oteluri inoxidabile.

Exista o mare varietate de diametre pentru care sunt produse aceste tevi, dar in general, pentru schimbatoarele de caldura se prefera tevi cu diametre cat mai mici, care asigura un transfer termic mai intens si constructii mai compacte, dar se vor avea in vedere si aspectele legate de pierderile de presiune si de colmatare.

1.B Modelul matematic de dimensionare al schimbatoarelor de caldura multitubulare

A dimensiona un utilaj inseamna a-i calcula aria de schimb de caldura, precum si dimensiunile geometrice ale dispozitivelor care-l materializeaza.

Modelul matematic reprezinta un set de ecuatii care descriu procesele pe care le sufera fiecare fluid.

Cuprinde mai multe etape:

Calculul bilantului termic al schimbatorului de caldura se face folosind relatia:

![]()

Q - debitul termic, (W)

G1,2 - debitele masice pt. fluidul 1 respectiv fluid 2, (Kg/s)

cs1,2 - caldura specifica a fluidului 1 respectiv a fluidului 2, (J/Kg·K)

![]() - temperaturile de

intrare/iesire ale fluidului 1, (°C)

- temperaturile de

intrare/iesire ale fluidului 1, (°C)

![]() - temperaturile de

intrare/iesire ale fluidului 2, (°C)

- temperaturile de

intrare/iesire ale fluidului 2, (°C)

Folosind relatia (1) se poate determina debitul termic(relatia 2) si debitul de agent termic necesar (relatia 3).

![]()

Calculul preliminar al fortei motrice:

Δtm - diferenta medie logaritmica de temperatura

Predimensionarea schimbatorului de caldura

Aria de transfer termic se determina din relatia:

, propunandu-se o valoare pentru k.

, propunandu-se o valoare pentru k.

Q - debitul de caldura, (W)

k - coeficient total de transfer de caldura ,(W/m2·K)

A - aria de transfer termic, (m2)

Δtm - diferenta medie logaritmica de temperatura

k - coeficient total de transfer de caldura, (W/m2·K)

Se alege din STAS valoarea cea mai apropiata de valoarea obtinuta anterior pentru arie, determinandu-se astfel tipul schimbatorului si geometria acestuia(numarul de tevi n, lungimea tevilor l, diametrul tevilor d).

Coeficientii partiali de transfer termic se calculeaza urmand mai multi pasi:

a) Se calculeaza criteriul Reynolds (Re) pentru fluidul care circula prin interiorul tevilor cu relatia:

![]()

d - diametrul tevilor, (m)

ρi - densitatea fluidului care circula in interiorul tevilor, (Kg/m3)

ηi - vascozitatea fluidului care circula in interiorul tevilor, (Pa·s)

wi - viteza fluidului care circula prin tevi, (m/s)

![]()

Gi - debitul masic de fluid, (Kg/s)

In functie de valoarea lui (Re) se alege o relatie criteriala pentru calculul criteriului Nu stiindu-se ca αi = f(Nu, Re, Pr).

![]()

Pr - criteriul Prandl

cs - caldura specifica a fluidului care circula prin tevi, (J/Kg·K)

λi - conductivitatea termica a fluidului, (W/m·K)

![]()

Din relatia (10) se calculeaza coeficientul partial de transfer termic cu relatia:

![]()

b) Se calculeaza criteriul Reynolds (Re) pentru fluidul care circula printre tevi cu relatia:

![]()

Ge - debitul masic de fluid, (Kg/s)

de - diametrul exterior al tevilor, (m)

ρe - densitatea fluidului care circula printre tevi, (Kg/m3)

ηe - vascozitatea fluidului care circula printre tevi, (Pa·s)

we - viteza fluidului care circula printre tevi, (m/s)

Di - diametrul interior al mantalei, (m)

![]() Coeficientul partial de transfer de caldura se calculeaza cu

relatia:

Coeficientul partial de transfer de caldura se calculeaza cu

relatia:

λe - conductivitatea termica a fluidului care circula printre tevi, (W/m·K)

r - caldura latenta de vaporizare a fluidului care circula prin exteriorul tevilor, (J/Kg)

g - acceleratia gravitationala, (m/s2)

H - inaltimea tevilor pe care are loc condensarea vaporilor (daca schimbatorul este pozitionat vertical) sau diametrul tevilor pe care are loc condensarea (daca schimbatorul de caldura este pozitionat orizontal), (m)

tv - temperatura vaporilor, (°C)

tp - temperatura peretelui pe care are loc condensarea, (°C)

Temperatura tp se determina din egalitatile fluxului termic unitar.

Se calculeaza coeficientul total de transfer termic cu relatia:

αi - coeficient partial de transfer termic al fluidului care circula prin interiorul tevilor, (W/m2·K)

αe - coeficient partial de transfer termic al fluidului care circula prin exteriorul tevilor, (W/m2·K)

de,di - diametrul interior/exterior al tevilor, (m)

dm - diametrul mediu logaritmic

δ - grosimea peretelui tevilor, (m)

λ - conductivitatea termica a materialului din care sunt confectionate tevile, (W/m·K)

rc - rezistente termice ale depunerilor

Apoi se calculeaza aria folosind formula(6), unde:

F - factor geometric de corectie; este subunitar si se alege in functie de rapoartele P si R:

![]() - diferenta dintre temperaturile cele mai scazute, (°C)

- diferenta dintre temperaturile cele mai scazute, (°C)

![]() - diferenta dintre temperaturile cele mai ridicate, (°C)

- diferenta dintre temperaturile cele mai ridicate, (°C)

![]() - diferenta dintre temperatura cea mai ridicata si

temperatura cea mai scazuta, (°C)

- diferenta dintre temperatura cea mai ridicata si

temperatura cea mai scazuta, (°C)

Se obtine astfel o noua valoare pentru arie, care se compara cu valoarea ariei din STAS.Daca este satisfacuta conditia, atunci calculul este corect, daca nu, se propune o noua valoare pentru k si se reia calculul pana cand conditia este satisfacuta.

![]()

Bilant termic

Pentru calculul debitului de abur necesar incalzirii solutiei de glicerina 50%, se foloseste relatia:

Gabur - debitul masic de abur, (Kg/s)

Gsol - debitul masic de solutie de glicerina 50%, (Kg/s)

cs,intrare - caldura specifica a solutiei de glicerina la temperatura de intrare in schimbator, (J/Kg)

Δt - diferenta de temperatura, (ºC)

rabur - caldura latenta de condensare a aburului, (J/Kg)

u - umiditatea aburului

P - pierderile de caldura in mediul exterior

![]()

tiesire - temperatura de iesire a solutiei de glicerina 50% din schimbator, (ºC)

tintrare - temperatura de intrare a solutiei de glicerina in schimbator, (ºC)

Gsol = 0.5833 Kg/s

cs,intrare =3551.8 J/Kg

Δt = 88 (ºC)

rabur =2165·103 J/Kg

u = 0.075

P = 1.055

![]() Kg/s

Kg/s

Calculul debitului termic al schimbatorului de caldura:

![]()

Q - sarcina termica a schimbatorului de caldura, (W)

Gsol - debitul de solutie de glicerina 50% ,(kg/s)

cs,intrare - caldura specifica a solutiei de glicerina 50% la intrarea in schimbator,(J/kg)

cs,iesire - caldura specifica a solutiei de glicerina 50% la iesire din schimbator,(J/kg)

tintrare - temperatura de intrare a solutiei in schimbatorul de caldura,(ºC)

tiesire - temperatura de iesire a solutiei din schimbatorul de caldura,(ºC)

Q = 225571.69W

Gsol = 0.5833 kg/s

cs, intrare = 3551.89 J/kg

cs, iesire = 4219.71 J/kg

tintrare = 23ºC

tiesire = 111ºC

![]()

3. Predimensionarea schimbatorului de caldura

Aria de transfer termic se calculeaza folosind relatia:

A - aria de transfer termic, (m2)

Q - debitul termic, (W)

k - coeficientul total de transfer de caldura, (W/m2·K)

Δtm - diferenta medie logaritmica de temperatura, (°C)

F - factor geometric de corectie

Propunem o valoare pentru coeficientul total de transfer termic (kpropus), apoi calculam aria de transfer termic (Apropusa), folosind relatia (22). Se alege din STAS cea mai apropiata valoare de cea a ariei determinate anterior si geometria schimbatorului de caldura (numar de tevi, diametrul interior al tevilor, grosimea tevilor, lungimea tevilor, diametrul mantalei).

Se calculeaza coeficientul total de transfer termic (kcalculat) si aria de transfer termic (Acalculata). Se compara valoarea ariei calculate cu cea din STAS pentru a se verifica daca schimbatorul de caldura a fost ales corect. Daca nu este indeplinita conditia de mai jos se propune o noua valoare pentru k si se reiau calculele pana cand aceasta conditie este indeplinita.

kpropus = 90 W/m2·K

Q = W

Δtm = 53.65 º

F = 1 (o singura trecere)

Apropusa = 37.43 m2

Date geometrice de predimensionare a schimbatorului de caldura:

Numar treceri = 1

Dn = 0.600 m (diametru manta)

δ = 0.002 m (grosimea peretelui tevii)

di = 0.025 m (diametru interior teava)

de = 0.029 m (diametru exterior teava)

Numar de tevi = 283

ASTAS = 40.9 m2

L = 2 m (lungime teava)

4. Dimensionarea propriu-zisa a schimbatorului de caldura Program de calcul

Pentru a dimensiona schimbatorul de caldura, se realizeaza un program de calcul in limbajul de programare MATLAB. La realizarea programului de calcul s-au folosit urmatoarele relatii:

a) Calculul proprietatilor solutiei se face folosind relatiile:

![]()

![]()

![]()

![]()

Cs,sol - caldura specifica a solutiei de glicerina 50%, (J/kg)

ηsol - vascozitatea solutiei de glicerina 50%, (Pa·s)

λsol - conductivitatea termica a solutiei de glicerina 50%, (W/m·K)

ρsol - densitatea solutiei de glicerina 50% ,(kg/m3)

t - temperatura solutiei ,(ºC)

b) Proprietatile condensului la temperatura medie tm se calculeaza cu relatiile:

![]()

![]()

![]()

![]()

![]()

tm - temperatura medie a condensului, (ºC)

ta - temperatura aburului, (ºC)

tp1 - temperatura peretelui exterior al tevii (ºC)

rcondens - caldura latenta de condensare a condensului, (J/kg)

ηcondens - vascozitatea condensului, (Pa·s)

λcondens - conductivitatea termica a condensului, (W/m·K)

ρcondens - densitatea condensului, (kg/m3)

c) Calculul coeficientilor partiali de transfer de caldura (αi, αabur) si a coeficientului total de transfer de caldura (ke) :

αabur - coeficientul partial de transfer termic al aburului,(W/m·K)

g - acceleratia gravitationala,(m/s2)

L - lungimea tevii,(m)

![]()

tp2 - temperatura interioara a peretelui tevii,(ºC)

δ - grosimea peretelui tevii,(m)

OL - conductivitatea termica a otelului,(W/m·K)

dm - diametrul mediu logaritmic al tevii,(m)

de - diametrul exterior al tevii,(m)

di - diametrul interior al tevii,(m)

![]()

p - vascozitatea solutiei la temperatura tp2, (Pa·s)

Pentru calculul coeficientului partial de transfer termic al solutiei de glicerina se utilizeaza urmatoarele relatii criteriale in functie de regimul de curgere:

pentru Re < 2300

Nu - criteriul Nusselt

Re - criteriul Reynolds

![]()

Pr - criteriul Prandtl

![]()

![]()

ws - viteza solutiei in tevi, (m/s)

![]()

Gv - debitul volumetric de solutie, (m3/s)

nt - numarul de treceri prin tevi

ntevi - numarul de tevi

pentru

![]()

Prp - criteriul Prandtl calculat la temperatura tp2

![]()

csp - caldura specifica a solutiei de glicerina 50% la temperatura tp2, (J/kg)

ηsp - vascozitatea solutiei de glicerina 50% temperatura tp2, (Pa·s)

λsp - conductivitatea termica a solutiei de glicerina 50% temperatura tp2, (W/m·K)

Proprietatile de material ale solutiei la temperatura tp2 se calculeaza cu relatiile (24) - (25) unde t = tp2

pentru

![]()

pentru Re > 10000

![]()

Coeficientul partial de transfer de caldura al solutiei se calculeaza cu relatia:

![]()

Coeficientul total de transfer termic (ke) se calculeaza cu relatia:

![]()

![]()

![]()

d) Calculul ariei de transfer termic (ACALC)

Aria de transfer termic (ACALC) se calculeaza astfel

5. Calculul sumar mecanic si alegerea elementelor constructive

5.1. Calculul diametrelor racordurilor

a) Calculul diametrelor racordurilor de intrare/iesire solutie

Asc - aria sectiunii de curgere,(m2)

Gv - debitul volumetric de solutie,(m3/s)

Gsol - debitul masic de solutie,(kg/s)

ws - viteza solutiei la intrarea/iesirea din schimbator (m/s)

Se propune o valoare a vitezei solutiei max. 1 m/s.

ρs - densitatea solutiei,(kg/m3)

di - diametrul interior al racordului,(m)

Gs = 0.5833 kg/s

ρs = 1113 kg/m3

Gv = 5.24·10-4 m3/s

ws = 0.03 m/s

Asc = 0.0174 m2

di = 0.148 m

dSTAS = 150 mm

b) Calculul diametrului racordului de intrare abur

Asc - aria sectiunii de curgere,(m2)

Gv,abur - debitul volumetric de abur,(m3/s)

Gabur - debitul masic de abur,(kg/s)

wabur - viteza aburului la intrarea in schimbator,(m/s)

Se propune o valoare a vitezei aburului max. 10 m/s.

abur - densitatea solutiei, (kg/m3)

di - diametrul interior al racordului,(m)

Gabur = 0.0961 kg/s

abur = 1.550/m3

Gv,abur = 0.062 m3/s

wabur = 3 m/s

Asc = 0.0206 m2

di = 0.161 m

dSTAS = 200 mm

c)Calculul diametrului racordului de iesire a condensului din schimbator

Asc - aria sectiunii de curgere,(m2)

Gv,condens - debitul volumetric de condens,(m3/s)

Gcondens - debitul masic de condens,(kg/s)

wcondens - viteza condensului la iesirea din schimbator,(m/s)

Se propune o valoare a vitezei condensului de max. 1 m/s.

condens - densitatea solutiei,(kg/m3)

di - diametrul interior al racordului,(m)

Gcondens = 0.0961 kg/s

condens = 930.5 kg/m3

Gv,condens = 1.03·10-4 m3/s

wcondens = 0.45 m/s

Asc = 1.154·10-3 m2

di = 0.101 m

dSTAS = 100 mm

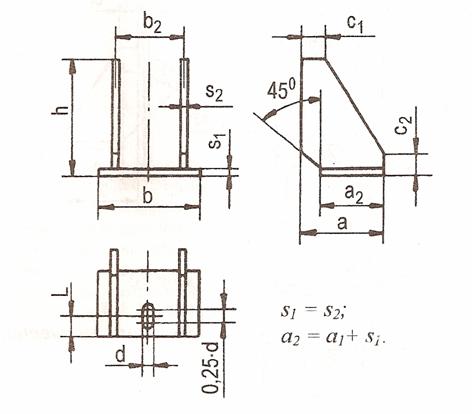

5.2. Alegerea flanselor racordurilor

Pentru toate racorduri se alege flansa plata necaptusita cu suprafata de etansare cu prag si adancitura

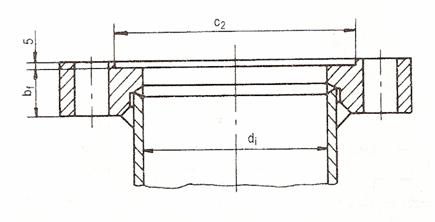

Fig. 2. Flansa plata necaptusita cu suprafata de etansare cu prag si

adancitura

a) Alegerea flanselor racordurilor de intrare/iesire solutie

|

FLANSA |

Filetul prezonului |

Msa (Kg/buc) |

Presiunea maxima (MPa) |

|||||||||||

|

di |

s |

d1 |

d2 |

nxd3 |

d4 |

bf |

Suprafata de etansare |

|||||||

|

c |

c1 |

c2 |

c3 |

c4 |

||||||||||

|

8x18 |

M16 | |||||||||||||

b) Alegerea flansei racordului de intrare abur

|

FLANSA |

Filetul prezonului |

Msa (Kg/buc) |

Presiunea maxima (MPa) |

|||||||||||

|

di |

s |

d1 |

d2 |

nxd3 |

d4 |

bf |

Suprafata de etansare |

|||||||

|

c |

c1 |

c2 |

c3 |

c4 |

||||||||||

|

8x18 |

|

M16 | ||||||||||||

c) Alegerea flansei racordului de iesire condens

|

FLANSA |

Filetul prezonului |

Msa (Kg/buc) |

Presiunea maxima (MPa) |

|||||||||||

|

di |

s |

d1 |

d2 |

nxd3 |

d4 |

bf |

Suprafata de etansare |

|||||||

|

c |

c1 |

c2 |

c3 |

c4 |

||||||||||

|

4x18 |

M16 | |||||||||||||

d)Alegerea materialului de constructie al flanselor

Materialul ales este otel R 360, datorita proprietatilor sale foarte bune.

Proprietati :

|

Marca otelului |

Caracteristici ale materialului |

Temperatura ( C) |

|||||

|

R 360 |

r (N/mm2) | ||||||

|

c(N/mm2) | |||||||

|

E (N/mm2) | |||||||

|

(m/m C) | |||||||

r - rezistenta la rupere

c - limita de curgere

E - modulul de elasticitate longitudinala

- coeficientul de dilatare termica liniara

5.3. Alegerea flanselor care imbina capacele de partea cilindrica

Se alege flansa plata necaptusita cu suprafata de etansare cu prag si adancitura. Ca material de constructie al flanselor se alege otelul R 360.

|

FLANSA |

Filetul prezonului |

Msa (Kg/buc) |

Presiunea maxima (MPa) |

|||||||||||

|

di |

s |

d1 |

d2 |

nxd3 |

d4 |

bf |

Suprafata de etansare |

|||||||

|

c |

c1 |

c2 |

c3 |

c4 |

||||||||||

|

24x18 |

M16 | |||||||||||||

5.4. Grosimea placilor tubulare, a mantalei si a capacelor.

a) Grosimea placii tubulare

δpt - grosimea placii tubulare

δpt = 40 mm

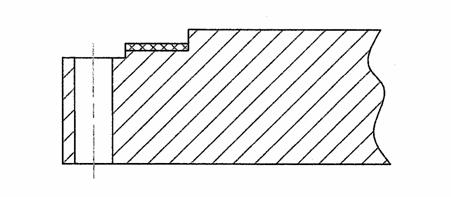

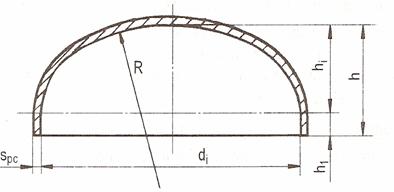

Fig.3. Schita placii tubulare

b) Grosimea mantalei

δm - grosimea mantalei

δm = 8 mm

c) Grosimea capacelor

c - grosimea capacelor

c = 8 mm

Fig.4. Schita capacului schimbatorului de caldura

Caracteristicile geometrice si masele capacelor

|

Di (mm) |

hi (mm) |

Grosimea capacului (mm) |

|

Inaltimea partii cilindrice (h1) |

||

|

Masa capacului (Kg) |

||

|

di (mm) |

Inaltimea partii cilindrice, h1 (mm) |

|

Capacitatea (m3) |

|

Ca material de constructie pentru manta, placile tubulare si capace se alege otelul R 360 cu urmatoarele caracteristici:

|

Marca otelului |

Caracteristici ale materialului |

Temperatura ( C) |

|||||

|

|

|||||||

|

R 360 |

r (N/mm2) | ||||||

|

c(N/mm2) | |||||||

|

E (N/mm2) | |||||||

|

(m/m C) | |||||||

5.5. Alegerea suporturilor schimbatorului de caldura

Greutatea utilajului se calculeaza cu relatia:

G = GM + 2GC + 2GFL + 2GPT + n GT + GL (63)

GM - greutatea mantalei (N)

GC - greutatea capacului (N)

GFL - greutatea flansei (N)

GPT - greutatea placii tubulare (N)

GT - greutatea tevilor (N)

n - nr de tevi

GL - greutatea lichidului (N)

a) Greutatea mantalei

GM = m g = V g = otel g /4)·(De2 - Di2)·L (64)

V = ( /4)·(De2 - Di2)·L (m3)

Di - diametrul interior al mantalei (m)

De - diametrul exterior al mantalei (m)

otel = 7800 Kg/m3

L - lungimea mantalei (m)

Di = 0.6 m

De = 0.616 m

L = 2 m

GM =2296 N

b) Greutatea capacului

GC = mC·g (63)

mC - masa capacului (Kg)

g - acceleratia gravitationala (m/s2)

mC = 9.4 Kg

g = 9.81 m/s2

GC = 92 N

c) Greutatea flansei

GFL = mFL g (64)

mFL - masa flansei (Kg)

mFL =23 Kg

GFL = 226 N

d) Greutatea unei tevi

GT = m g = V g = otel g /4)·(de2 - di2)·L (65)

V = ( /4)·(de2 - di2)·L (m3) - volumul unei tevi

di - diametrul interior al tevii (m)

De - diametrul exterior al tevii (m)

otel = 7800 Kg/m3

L - lungimea tevii (m)

di = 0.025 m

de = 0.029 m

L = 2 m

GT = 26 N

e) Greutatea placii tubulare

DPT - diametrul placii tubulare (m)

de - diametrul tevii (m)

n - nr de tevi

DPT = 0.8 m

n = 283

de = 0.029 m

sPT = 0.04 m

GPT = 865 N

f) Greutatea lichidului

GL = (m·g)cilindru + 2·(m·g)capac (67)

D - diametrul cilindrului (m)

L - lungimea cilindrului (m)

ρ - densitatea lichidului (kg/m3)

V - volumul unui capac (m3)

D = 0.6 m

L =2 m

V = 0.0392 m3

ρ = 1113 Kg/m3

GL = 3078 N

Greutatea totala a utilajului este:

G = 2296 + 2·92 + 2·226 + 2·865 + 283·26 + 3078 = 15098 N

G = 15098 N ≈ 15 kN

Alegerea din STAS a suporturilor

Deoarece pozitia de functionare a utilajului este verticala se alege ca varianta constructiva suporturile laterale tip 1 - fara placa intermediara, varianta B - executie prin sudare din elemente componente.

Numarul de suporturi: 3

Sarcina pe un suport: 5 kN

Tabel 1. Dimensiunile suporturilor laterale (mm)

|

Sarcina maxima pe un suport, kN |

a |

a1 |

b |

b1 |

b2 |

c1 |

c2 |

f |

h |

h1 |

s1 |

L |

d |

Surub de ancorare |

|

M20 |

Tabel 2. Masa suporturilor laterale, Kg

|

Sarcina maxima pe un suport, kN |

Tip 1 B |

Fig 5. Schita suporturilor laterale

6. Verificarea conditiilor hidrodinamice de functionare

Calculul pierderii de presiune la curgerea solutiei de glicerina 50% prin tevi:

P - pierderea de presiune (Pa)

L - lungimea tevii (m)

di - diametrul interior al tevii (m)

- coeficient pentru rezistentele locale

ws - viteza solutiei prin tevi (m/s)

s - densitatea solutiei (kg/m3)

- coeficient de frecare

L = 2 m

di = 0.025 m

= 1 (pentru largire sectiune de curgere)

= 0.5 (pentru ingustare sectiune de curgere)

n - nr de tevi

ρm = 1078 kg/m3 (densitatea medie solutiei)

Gv = 5.24·10-4 m3/s

![]() m/s

m/s

s 10-3 (Pa s)

![]()

![]()

![]() N/m2

N/m2

7. Calculul grosimii izolatiei termice

Qp - pierderile de caldura in mediul exterior, (W)

iz - conductivitatea termica a izolatiei termice, (W/m K)

iz - grosimea izolatiei termice, (m)

Aext - aria exterioara a schimbatorului de caldura, (m2)

t - diferenta de temperatura dintre temperatura aburului si temperatura peretelui exterior

![]()

tabur = 132ºC

text = 45ºC

iz = 0.05 (W/m K)

![]() m2

m2

De - diametrul exterior al mantalei (m)

De = 0.616 m

L = lungimea mantalei (m)

L =2 m

![]()

Gsol - debitul de solutie de glicerina 50% (kg/s)

cs,intrare - caldura specifica a solutiei de glicerina 50% la intrarea in schimbator(J/kg)

cs,iesire - caldura specifica a solutiei de glicerina 50% la iesire din schimbator(J/kg)

ti - temperatura de intrare a solutiei in schimbatorul de caldura (ºC)

te - temperatura de iesire a solutiei din schimbatorul de caldura (ºC)

Gs = 0.5833 kg/s

csi = 3551.89 J/kg

cse = 4219.71 J/kg

ti = 23ºC

te = 111ºC

![]()

![]() W

W

![]() m

m

Se standardizeaza la 20 mm.

8. Bibliografie

1)O. Floarea, G. Jinescu, P. Vasilescu, C. Balaban, R. Dima, ,,Operatii si utilaje in industria chimica - probleme", Editura Didactica si Pedagogica, Bucuresti, 1980

2)C. D. Taca, ,,Calculul mecanic al utilajului chimic", Editura Matrix Rom, Bucuresti, 2002

3)E. A. Bratu, ,,Operatii unitare in ingineria chimica", Editura Tehnica, Bucuresti, 1984

4)C. F. Pavlov, P. G. Romankov, A. A. Noskov, ,,Procese si aparate in ingineria chimica - exercitii si probleme", Editura Tehnica, Bucuresti, 1981

Copyright © 2024 - Toate drepturile rezervate